汽车零部件企业基于ISO/TS16949质量管理体系的优化和实施

黄威 李鑫 史广宝

摘 要:论文以L公司作为研究对象进行质量管理体系研究。首先对ISO/TS16949质量管理体系理论进行阐述,说明了该体系产生的背景。阐述L公司概况,介绍其原有的质量管理体系状况,并分析其存在的问题,然后结合L公司实际情况,提出一整套质量管理体系,并分析方案实施效果,及提出优化企业质量管理体系的建议和方案。希望借此对汽车及其供应链制造企业的质量管理优化有所帮助和提供借鉴意义。

关键词:ISO/TS16949;零部件;质量管理体系;优化

中图分类号:U472.32 文献标识码:B 文章编号:1671-7988(2020)21-231-04

Abstract: In this context, the paper chooses L company as the research object to study the quality management system. Firstly, the theory of ISO/TS16949 quality management system is expounded, and the background of the system is explained. Then it expounds the general situation of L company, introduces its original quality management system, and analyzes its existing problems. Then, combined with the actual situation of L company, it puts forward a set of quality management system, analyzes the implementation effect of the scheme,and puts forward some suggestions and schemes for optimizing the enterprise quality management system. It is hoped that it will help and provide reference for the optimiza -tion of quality management in automobile and its supply chain manufacturing enterprises.

Keywords: ISO/TS16949; Spare parts; Quality management system; Optimization

CLC NO.: U472.32 Document Code: B Article ID: 1671-7988(2020)21-231-04

前言

自我國进入WTO以后,汽车产业已经成为了我国的支柱产业,为我国的经济腾飞做出了巨大的贡献。但是我国汽车的管理水平仍处于一个较低的水平,企业整合各项资源的能力不足,粗放的经营模式已经不能适应日益发展的国际变化。因此,如何改进和优化汽车企业的质量管理体系成为了首要需要解决的问题。

我国的汽车企业要主动去采用并适应先进的管理体系及理念,打造出能与我国国情相适应的管理体系。国际标准化组织在质量体系的标准制定方面已有成果,其根据汽车行业研发,生产和市场特点而制定的ISO/TS16949质量管理标准体系在汽车相关生产领域企业的管理体系改进以及企业降本增效方面已有显著的效果[1]。

企业必须拥有适合本企业的质量管理体系战略,若不能主动改变很容易被市场所淘汰。因此,国内汽车企业主动采用国际通用标准的ISO/TS16949体系来增强企业竞争力是不二法宝。树立ISO/TS16949质量管理理念,坚持管理体系高要求的运行,监督和改进,以实现核心质量的提升,提高顾客需求为导向的产品质量监督意识,降低制造经营总成本,增强我国汽车企业的国际竞争力[2]。

本文以ISO/TS16949质量管理体系为指导进行汽车企业质量管理优化研究,旨在全面系统地进行产品质量的控制以及管理体系的改进,提高企业整体的质量管理水平,实现产品质量和企业品牌双增值。

1 ISO/TS16949概述

汽车行业在相当长的一段时间内,主要汽车生产国家都拥有各自的质量管理体系,例如美国的QS 9000,法国的EAQF,德国的VDA6.1,意大利的AVSQ。但是我国的汽车工业一开始以合资为主,这就出现了这样一种情况,每个外资企业因为国家不同,在与我国本土企业合资时,因为不同国家的质量管理体系标准不同所以零部件供应商的标准也不同,例如一汽大众、上海大众要求VDA6.1,上汽通用、沈阳金杯、江铃福特、长安福特要求QS 9000,东风雪铁龙、标致和雷诺要求EAQF等。面对如此多的质量管理体系标准,能否制定一个在汽车工业当中通用的质量管理体系标准来囊括所有的标准的需求日益迫切,ISO/TS16949质量管理体系就是在这个背景下应运而生的[3]。ISO/TS16949质量管理体系包括了汽车行业的五大核心工具:APQP(产品质量先期策划与控制计划)、FMEA(潜在失效模式与后果分析)、SPC(统计过程控制)、MSA(测量质量分析)、PPAP(生产件批准程序)。

ISO/TS16949应用的意义为:(1)统一了汽车零部件供应商的质量要求,适用于整个汽车供应链,加速了汽车工业全球化的进程。(2)避免了多重认证审核,有利于国家间的经贸合作以及技术交流。(3)减少零部件供应商的质量体现评审次数,提高了效率[5]。

2 L公司现状及存在的问题

本文例举的公司L公司始建于上世纪80年代,是一家专注生产汽车零部件的股份合作制企业。其生产的产品长期且稳定的提供给一汽,重汽,上汽等国内知名的汽车整车生产企业。并且L公司拥有独立的产品进出口权,25%以上的产品出口到北美,欧洲以及东南亚等地区。

L公司在2006年也通过了QS9000:1998质量管理体系认证,但是随着国内汽车产业的发展,技术的进步以及大量资金的涌入,国内自主汽车品牌的影响力逐年提高,国内市场占有率越来越高,结束了合资车独霸市场的的局面,也预示着未来国内汽车市场的竞争会使得整车厂对零部件产品的质量要求也会越来越严格。

通过对L公司现有质量管理体系以及各部门的调研,发现L公司存在以下几个问题:

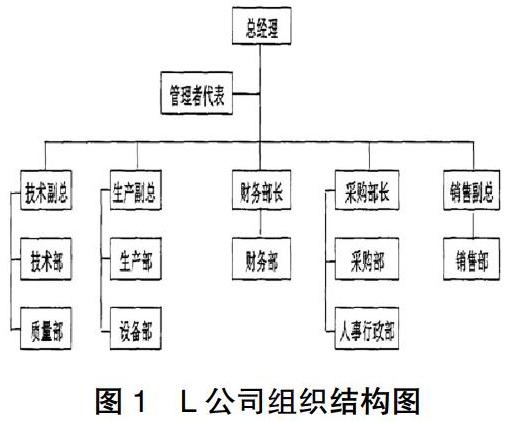

1)2016年L公司管理层将产品质量管理工作分到技术副总的职责范围,把质量部同时划给技术部去管理(如图1所示)。

這种职能上的变化是因为L公司高层觉得技术副总在产品研发方面有着较高的水平和丰富的经验,可以把控产品细节,有利于解决产品质量问题。但是结果却事与愿违,因为技术副总虽然技术水平过硬,但在质量管理方面理论和实践经验都不足,这就导致遇到因研发产生的质量问题反馈给技术副总以后不能快速提出切实可行的解决方案。组织结构设计错误将对质量管理产生极大影响,生产过程当中发现质量问题,技术副总接到质量部门的反馈后不去从设计源头寻找问题所在,而是觉得生产过程中发现的问题还是要在生产中去解决,思路的错误就导致了质量问题无法在设计阶段得到遏制,从而使产品质量极不稳定,客户满意度下降。

2)公司现有的供应商无法稳定满足期望的产品质量和交付期。

3)虽然L公司对新项目和新产品的开发很重视,但是因为不了解APQP,在新产品开发时没有明确的项目计划书,也不对新项目进行评审,对客户呼声的收集不细致只是停留在照片阶段。部门之间沟通也不到位导致新产品交付时数量无法满足客户需求,或是后期出现大量质量问题,这就使得客户逐渐对公司产品质量失去信心。项目组也因此缺乏工作成就感,进而陷入恶性循环。

4)L公司的内部培训方式仍然是传统的拜师傅和传帮带方式,这种缺乏统一标准和流程的经验主义的后果就是工艺参数无法达到预想结果,返工严重,加大了成本。

5)本世纪初受国内汽车政策的影响,L公司发展迅速,由于缺乏长期规划以及生产和管理品质的提升,基层管理者能力不足,现场没有5S管理。使得企业的场地规划利用很不合理,物料存放更是随心所欲[6]。

由此可见,L公司现有的质量管理体系只是流于表面,无法对企业起到促进提高作用,L公司管理层也力图调整产品结构和改善与客户的关系,因此建立ISO/TS16949质量管理体系是L公司极为迫切的。

3 质量管理体系的构建

3.1 建立质量方针

1)L公司的质量方针为:高效率生产、高优质产品、过程关注、满足顾客呼声。

2)L公司的质量目标主要包含五个维度,即质量体系审核、顾客满意度、质量成本、生产过程质量控制、供应商质量管理。设立这五个维度的目的是专注于汽车零部件的生产,快速反馈客户呼声的同时不断为客户提供质优价廉的产品,关注过程改进来达到客户和企业的共同发展。公司会在每个阶段对质量目标完成情况进行评审并出具报告,达到预防和改进的目的。

3.2 优化组织结构

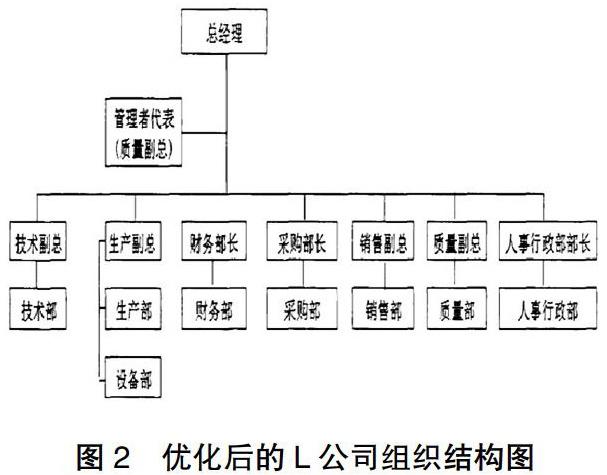

L公司在分析了以前的组织结构以后,发现原有的组织架构已经不能与ISO/TS16949质量管理体系相匹配,为了高效的推进新体系的开展,公司决定由总经理担任体系推进的一把手,并由推进负责人向各部门的推进团队汇报工作。与此同时,公司设立了质量总监来分管产品质量,并担任管理者代表,这就使质量监督和体系推进授权充分,各部门之间的默契度也大大提升。优化后的组织结构如图2:

3.3 过程识别

按照过程定义的质量管理体系是为顾客提供产品或服务的过程并结合L公司的实际,一共识别出了6个顾客导向过程(COP)分别是:市场策划;新产品开发;产品生产;销售与交付;顾客反馈与处理;顾客满意度调查。又结合公司生产设备状态,人力资源管理和组织架构、企业文化、工艺方法等识别出了6个管理过程(MP):产品质量、经营方针;组织架构及其职责;内部评审;管理评审;数据分析和持续改进。识别过程的目的是明确识别部门和个人的职责过程,使每个过程都有负责人。

3.4 体系文件的编制

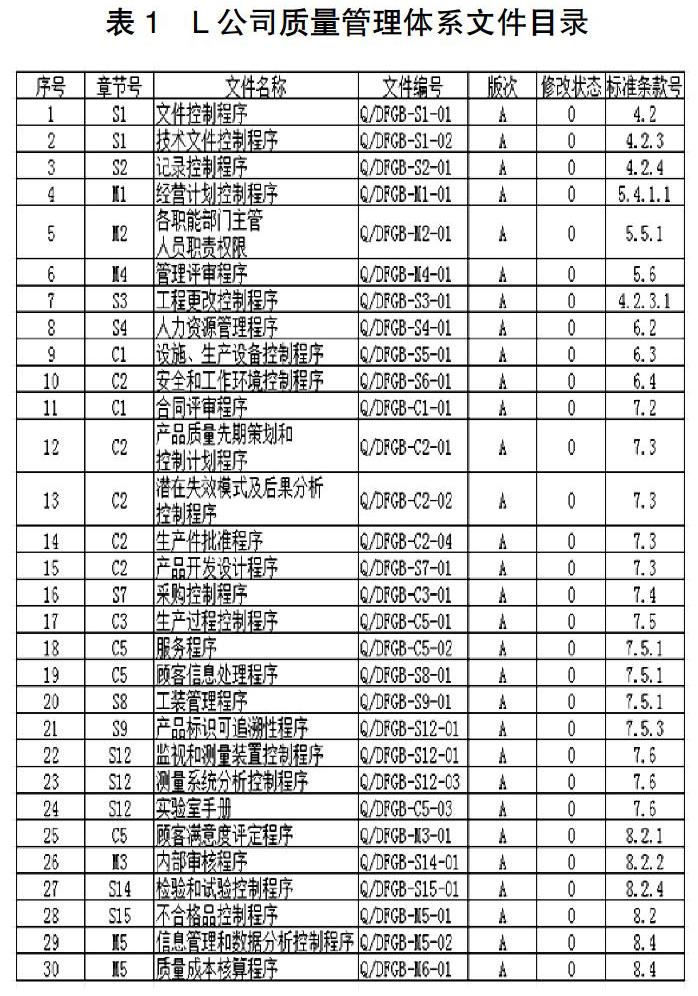

L公司质量手册需从三个方面进行编制:1)公司要证明本企业所从事的经营活动满足ISO/TS16949:9000《质量管理体系一汽车生产件及相关服务的组织应用ISO9001:2008的特别要求》的所有要求,没有任何删减。2)根据管理体系要求以及公司实际所形成的30个程序文件。3)对于质量管理体系的识别过程对其顺序和关系的相关性都做了表述。

ISO/TS16949体系标准当中推荐的程序文件有七个。但是程序文件的数量还要依据公司的规模而定,L公司依据自身情况建立了30个程序文件,如表1所示:

编制作业指导书的目的是实现标准化作业,实现标准化作业的优点是:储存经验和技术、提高效率、降低错误率和培训。L公司的作业指导书包括标准化操作(SOS)和作业要素清单(JES)两种[6]。

4 质量管理体系的实施

4.1 产品质量先期策划(APQP)

APQP是新产品在前期开发阶段的一个重要管理工具,目的是在生产阶段制定控制计划提供准则,确保产品质量先期策划的正确性和有效性。其所体现的理念是,产品质量的好坏不是在检验阶段而是在设计策划阶段。所以,在新产品开发前要充分了解客户呼声,提前识别出过程中潜在风险并加以预防,以减少后期的变化。结合L公司的实际,APQP可分为五个阶段:新产品的确定和计划、新产品设计与开发的验证、过程的设计与开发的验证、新产品过程的确认、反馈与改进。L公司产品质量先期策划有以下几个特点:1)L公司参考的是美国三大汽车公司最新版本的APQP手册制定的。2)成了项目小组才是项目计划的开始。3)L公司通过高新挖人高价购买图纸的方式大大缩短了试样工期。4)为了保证产量和质量,L公司采购了专用设备。5)再试生产阶段就要将过程流程图、PFMEA、控制计划文件成型以便于其他过程的开展。6)及时与客户沟通有利于项目的推进[7]。

4.2 生产零组件批准(PPAP)

L公司编制PPAP的目的就是确定是否了解客户工程设计记录和规范要求,以及是否有能力按照客户要求生产产品。L公司的生产批准程序可设计为:1)依据PPAP时间进度表及客户要求制定进度。2)进行试生产准备。3)进行试生产。4)进行试生产能力研究,测量系统分析。5)依据客户要求提交生产件批准程序。6)审批并进行后续处理。

4.3 统计过程控制(SPC)

SPC就是利用数据统计方法,对要检验的数据收集分析达到事前预防及纠正的目的。L公司想要达到长期满足客户需求的目的,就需要稳定过程和系统。SPC就是檢验过程和系统是否稳定,监控并及时发现波动,降低产品不合格率。在L公司的具体应用为:在L公司零部件生产中,生产要求较高的三个工序,长度、外径和强度进行SPC控制。采取按时抽取10组,每组20个样本,并结合这三个工序要求计算出工序的控制上线和控制下线,连续跟踪30天,最终确定工序的控制能力。

4.4 潜在失效模式和影响分析(FMEA)

FMEA的目的是分析新产品已经被发现的或过程当中潜在的失效模式。在频度、严重度和探测度这三个维度上分析可能产生的影响和结果。L公司在对其新产品进行FMEA的结果如表2所示:

4.5 测量系统分析(MSA)

MSA是确定测量系统是否具有测量所需要的统计特性,适用于总成及其零部件测量系统的评定。测量系统变差分为五种类型:偏倚、可重复性、可再现性、稳定性以及线性。具体方法见下表[8]:

L公司编写的《测量系统分析》手册适用于所有符合新产品规定要求的系统。L公司的技术部和质量部分别负责测量系统分析和实施测量系统分析,APQP小组负责对能力不足的检测单位重新评价,依据评价完毕的分析测量系统的变差来确定测量系统能否达到要求。

5 成效

在成功推行了ISO/TS16949质量管理体系之后,L公司质量管理水平和成本管理水平都有了很大程度的提升。保证了产品的品质,减少了客户投诉次数,提升了美誉度。其具体体现在以下几个方面:

1)管理层自上而下对体系的重视度和执行度提高明显。在针对ISO/TS16949质量管理体系并结合L公司自身的特点,L公司建立了《季度体系交叉审核》、《制造过程分层审核》和《工艺执行监督》监督检查机制,并有相应的作业指导和管理办法与之相配合。这些都有效的保证了体系的严格执行。

2)客户对产品的消极反馈比例大幅度下降,美誉度上升。

3)形成了客户反馈快速响应流程和机制。L公司会在30分钟内对客户反馈的信息作出反应,并在一天内给出临时补救措施,一周之内完全解决问题,并持续跟踪。

4)标准化水平不断提升,产品不合格率明显下降。实施体系之后,公司推行标准化操作,规范员工的工作流程。此外,合理规划生产节拍,持续优化工艺流程,明显降低了产品的不合格率。

5)质量成本不断降低。

6)产品市场份额增大,企业效益不断提升。

6 结语

ISO/TS16949质量管理体系作为在汽车及其相关零部件行业都认可的标准,是值得在全行业推广的质量管理体系。本文以L公司为例,研究和分析了ISO/TS16949质量管理体系在L公司从构建、运行、改进的整个过程。对于促进体系标准的不断更新和发展具有重要意义。同时对于L公司管理水平的提升,持续发展和降本增效是十分有利的,成功的实施经验更是对汽车行业提供了参考和借鉴的意义。

参考文献

[1] 张小海,薛揆.质量管理体系中的过程及过程方法[J].企业经济, 2012,31(10):76-78.

[2] 李克.面向TS16949的项目管理研究与实现[D].华中科技大学, 2009.

[3] 郭艳坡.ISO/TS16949质量管理体系在S公司的应用研究[D].河北科技大学,2015.

[4] 李景基.基于ISO/TS16949的S公司质量管理体系改进研究[D].华东理工大学,2016.

[5] 王涛.ISO/TS16949质量管理体系在压缩机制造行业的应用研究[D].天津大学,2012.

[6] 胡韶辉.ISO/TS16949在S公司汽车零部件生产中的应用[D].西南交通大学,2010.

[7] 白黎,杜蕊.质量管理自评模型的实证研究[J].企业经济,2013,32 (02):52-56.

[8] 刘璇.企业应用ISO/TS16949的特殊要求[J].企业改革与管理,2011(8),19-20.