气举反循环工艺在旋挖灌注桩清孔中的应用

程 兵,韩荣祥,郑 旭

(中国二十冶集团有限公司,上海 201900)

随着我国桥梁建筑的发展,对桥梁的承载要求越来越高,沉降值控制越来越严格,从而对桥梁的单桩承载力要求越来越高,桩长、入岩深度等技术参数相应提高,泥浆护壁成孔桩使用越来越普遍。但该类湿作业钻孔灌注桩往往因孔底沉渣过厚,导致承载力折减。根据以往工程对地下桩超声波和抽芯检测结果分析,在桩基混凝土灌注正常的情况下,桩基混凝土中间有缺陷,多数是混凝土内局部有夹渣造成的。这些质量问题基本上都是二次清孔不到位引起的,因有钢筋笼或井壁阻隔,使沉渣被混凝土包裹在桩中间。由此可见,虽然各种灌注桩施工工艺发展迅速,但沉渣的二次清理问题一直没得到有效解决,沉渣厚度控制问题反而凸显出来。传统的正循环清孔工艺时间长、效果差,复杂地质条件下成桩风险大[1];反循环清孔工艺系统复杂、设备故障多,遇到大型块石时,清理难度大。因此,孔底成渣厚度已成为灌注桩质量控制中的重难点,发展一种新的清孔工艺来解决当前的瓶颈问题显得尤为重要。

1 工程概况

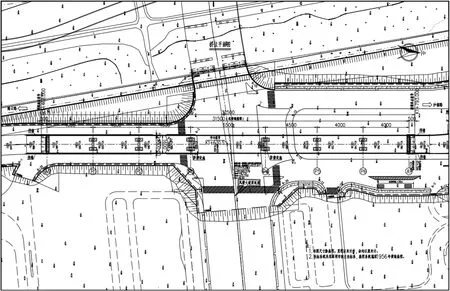

海滨大道一期道路位于深圳市宝安区空港新城启动区西部,道路呈南北走向,起于海云路,止于沙福路西延段,沿线分别与凤塘大道、沙福路等道路交叉。其中跨凤塘大道设钢拱桥桥梁1座,桥梁全长325m,桥梁主跨跨越海滨大道与风塘大道的平交口(见图1),桥梁设置为一联,跨径布置为2×40m+45m+65m+45m+2×40m。

图1 钢箱梁桥平面图

下部结构桥墩采用双柱式矩形墩,P1~P6承台下接4根灌注桩基础,6个桥墩,共计24根桩。其中主墩墩柱2m×2m,承台厚2.5m,桩基直径1.8m;边墩墩柱1.6m×1.6m,承台厚2m,桩基直径1.5m。A0、A7桥台采用重力式U型台接承台桩基础,桩基直径1.3m,桥台下接8根灌注桩基础,共计16根桩。桩基础均采用嵌岩桩,桩基础嵌入中风化岩层的厚度应不小于3倍桩径。当中风化岩层厚度小于3倍桩径时,嵌入微风化层不小于1倍桩径,钻孔灌注桩清孔后钻孔泥浆要求泥皮厚不大于3mm,清孔后的孔底沉渣厚度不得大于50mm,清空完成后及时浇筑混凝土。

根据野外勘探结果,结合原位测试和室内土工试验成果综合分析,拟建场地勘察深度范围内分布的地层有人工填积层(Qml)、第四系海陆交互相沉积层(Q4mc)、第四系上更新统冲洪积沉积层(Q3al+pl)、第四系残积层(Qel)和震旦系花岗片麻岩层(Z)。该项目桩基持力层为第四系震旦系花岗片麻岩中的中风化、微风化花岗片麻岩层,层底埋深23.00~50.50m。根据该工程现场条件及工期要求,该项目拟采用旋挖成孔、气举反循环清孔、导管水下灌注的施工方法。

2 工艺原理

气举反循环是一种先进、高效的清孔工艺(见图2),目前已被广泛用于大口径、超深度、硬质岩层等复杂地层中桩基础清孔施工。

图2 气举反循环

其原理是将压缩空气经风管向导管(排渣管)注入空气,压气膨胀,液气混合,在导管中下部空气与化学泥浆形成一种液气混合物(密度约为0.6kg/m3),其密度小于泥浆密度(约为1.1kg/m3)。由于气体的不断输入,上部逐渐形成负压区,在内外压差的作用下,孔底泥浆携带钻孔沉淀物沿着导管上升,不断地补充到负压区,从而将气、液、固三相混合物通过导管排出孔外。同时,为防止孔中泥浆水头过小,及时用泥浆泵将优质(含砂率低)泥浆补充到孔内,并形成循环系统,最终达到清渣的目的。

3 施工工艺

3.1 施工设备

桩基成孔采用SR360旋挖成孔,到达设计标高,停止进尺,将钻头提出,采用清底钻头进行一次清孔。清孔符合要求后,利用50t吊机将制作好的钢筋笼分节吊装至孔内,开始安装导管,为二次清孔做准备。

二次清孔采用气举反循环工艺,除了常规的沉淀池、泥浆泵、泥浆管等辅助设施,该工艺还需配备如下机具:(1)导管(清孔兼灌注)。导管的内径为250mm,每节长度为2.0~3.0m不等,其中最下端导管长度为6.0m。每节导管采用法兰盘相连接,用O型橡胶密封圈密封,严防漏水。(2)导流罩。弯管与导管接头法兰,排渣管与输气金属管均与其连接,连接位置设置密封圈,保证密封效果,确保清渣时导管上部形成真空。(3)输气金属管。导管内送风管采用DN25镀锌钢管,壁厚3mm,每节长度为3m,采用螺纹连接,总长度根据桩长进行拼接。(4)输气软管。输气软管采用DN25,2.0MPa的TPU软管,管道不宜过长,减少风压损失。(5)空压机。大功率空压机,进气压力为0.5~1MPa,进气量为8~20m3/h。(6)泥浆泵:采用立式不锈钢多级离心泵,根据桩基施工不同阶段调节泥浆流量。(7)泥浆管:泥浆输送管采用15cm的耐磨抗刮擦橡胶软管。

3.2 施工方法

灌注桩成桩工艺:场地平整及桩位测量→埋设护筒→旋挖机钻进→一次清孔→钢筋笼制作及安装→导管安装→气举反循环二次清孔→混凝土浇筑。气举反循环施工作为其中一个最重要的二次清孔环节,其主要施工步骤如下:

(1)钢筋笼吊装安装完成后,逐节拼装下放导管,导管底口距离孔底设计标高30~40cm以上。

(2)安装输气金属管。风管管路必须密闭良好,不得漏风、漏水,输气金属管底口距离井口深度不宜小于导管长度的1/2,同时不得大于导管长度的2/3。以60m长导管为例,金属管长度设置在30~40m为宜[2]。

(3)安装排渣软管与输气软管。排渣软管一端与导流罩上弯管衔接,另一端将泥浆排至提前挖好的一级沉淀池;输气软管连接空压机与输气金属管。

(4)开启空压机及泥浆泵,进行气举反循环试运行,风压取0.5~1MPa。当发现问题,及时停止排查。

(5)试运行无异常后,正式进行二次清孔。因底部沉渣随着清孔过程逐步减小,此时导管要上、下、左、右小幅度挪动,提高清渣效果。

(6)泥浆携带沉渣从排渣软管排入一级沉淀池,经过滤网过滤,泥浆流至二级沉淀池中,由泥浆泵抽入钻孔中,保持孔内泥浆面稳定,由此形成一个循环。

(7)停止清孔后,要先关闭空压机,后关闭泥浆泵,避免泥浆面下降造成塌孔。

4 施工质量控制

相比于传统的正反循环清孔工艺,气举反循环在清孔速度上能提高数倍,清孔效果表现出独特的优势,但是在工序操作、控制上要求严格,稍有不慎,会导致气举反循环工艺实施失败。为提高气举反循环清孔的成功率、发挥其优势,在施工过程中需注意以下八点:

(1)出浆管及高压进气管与法兰盘连接紧密,确保不漏气,导管上部形成负压区。

(2)风管底口距离井口深度不宜小于导管长度的1/2,以形成足够的备压,否则不能形成有效的反循环体系,但也不能超过导管长度的2/3,太深则会使排浆量过大,导致泥浆补充与排放达不到平衡,从而影响孔壁稳定,易造成塌孔。

(3)每次空压机运行清孔时间不宜过长,一般为3~5min,停歇3min后再次启动空压机。一旦泥浆回流速度跟不上携渣排浆速度,孔内泥浆水头下降过快,易造成塌孔,必要时补充优质膨润土泥浆。

(4)送风量应从小到大,风压应稍大于孔底水头压力。当孔底沉渣较厚、块度较大,或沉淀板结时,可适当加大送风量。

(5)必须设置二级沉淀池,因泥浆排出及回流速度快,若仅设置一个沉淀池,则泥浆中的成渣来不及沉淀就会再次回流至孔内,从而达不到清孔效果。同时,沉淀池间的钢丝网格栅要及时更换冲洗,防止堵塞。

(6)为防止孔内沉淀物堵塞出浆管,在气举反循环前,要把导管提离孔底一段距离,待反循环形成后,视出浆情况逐步下沉。

(7)由于桩孔较大,清孔时,要左、右移动导管及前、后移动平台,使清孔比较彻底[3]。

(8)清孔完成后,孔底沉渣应严格控制在5cm以下,泥浆指标合格(泥浆相对密度:1.03~1.10;黏度:17~20s;含沙率:小于2%),立即检查验收,并在30min内开始混凝土灌注,避免泥浆沉淀、孔底沉渣加厚需重新清孔。

5 工艺效果

5.1 清孔效果

气举反循环法二次清孔技术大幅度缩短了桩基的二次清孔时间,提高了成孔效率。通常,对于60m长桩基而言,采用正循环法进行清孔,要达到沉渣厚度小于5cm的要求,至少需要8h。而采用气举反循环法进行二次清孔,一般安装、拆卸设备需要40min,清孔时间为20min,孔底沉渣厚度就可以达到设计要求(5cm以下),总共1h就可以达到浇筑条件。从技术角度来看,清孔时间短,塌孔的风险降低,在复杂地层中更为重要;从工期、投资角度出发,成孔效率的提高,缩短了成桩时间、节约了费用。

该工程桥梁桩基要求嵌入中风化岩层厚度小于3倍桩径时,或微风化层不小于1倍桩径,采用冲孔桩工艺时,花岗岩可被冲锤彻底压碎,产生的成渣颗粒粒径多为10mm以下,采用正循环二次清孔时,小粒径碎石沉渣可轻松随泥浆排出;而采用旋挖钻工艺时,在进入中风化或微风化中,旋挖钻头抓、挖硬质花岗岩时,容易产生100mm以上的大块石。此时,若采用传统正循环清孔工艺,因泥浆比重小,大粒径、大比重的花岗岩无法通过泥浆上返;而采用气举反循环工艺,现场实践证明,强大的负压可将100mm的大块石通过250mm的导管顺利吸出。

二次清孔完成后,取孔底泥浆进行指标检测,泥浆相对密度可控制在1.10以下;黏度在17~20s;含沙率不超过2%;成桩后抽芯结果表明,沉渣厚度均小于5mm,符合设计嵌岩桩沉渣厚度要求[4]。

5.2 成桩质量

该项目灌注桩共计40根,采用超声波加小应变以及抽芯检测验证。超声波、小应变检测结果表明,受检桩18根为Ⅰ类桩、22根Ⅱ类桩,无三类桩;钻孔抽芯检测10根桩,受检桩均为Ⅰ类桩,钻芯检测桩长与施工桩长基本相符,桩底成渣厚度满足规范要求,持力层岩土性状满足设计要求。

检测结果表明,采用气举反循环工艺清孔,在成桩效率显著提高的前提下,其成桩质量可控[5]。

6 结论

(1)气举反循环能够将清孔时间压缩在1h之内,极大地提高了施工功效,减少了钻孔灌注桩常见的塌孔风险。

(2)在旋挖灌注桩二次清孔过程中,能够清理超过100mm的大块石,凸显出了气举反循环工艺其独特的清孔优势。

(3)采用气举反循环清孔,因其清孔时间短、功效高,可节约大量的人工、设备运行费用,尤其在超长深孔灌注桩中,其产生的经济效益更加明显。

(4)气举反循环工艺在缩短清孔时间、控制沉渣厚度方面体现出较强的优越性,从工期、质量、经济等各方面综合考虑,均能取得很好的效益,值得大范围推广应用。

(5)为提高气举反循环的成功率,在施工过程中需严格控制空压机进气压力、输气管长度及单次清孔时间,避免孔内泥浆扰动过大、泥浆无法及时补充水头下降等问题引起的塌孔。