基于MBD的航空数字化零件检测技术研究

马宁宇 王金权

摘 要:MBD(基于模型的工程定义)技术在工业和制造业领域的推广应用,改变了以往通过二维工程图纸描述零件几何信息的方式,转而利用三维模型来定义尺寸、公差和工艺信息,为零件的加工、检测提供了技术支持。航空飞机上所用的很多零件,对精密度有极其严格的要求,基于MBD的数字化零件检测,对保证零件加工制造的精度,降低残次品率有积极帮助。本文分别从可检测性分析,检测工艺的规划、仿真、审签,以及产品质量分析等方面,对这一技术的工艺流程和操作要点展开了简要分析。

关键词:MBD;航空零件;数字化;检测技术

0.引言

在我国航空行业逐步实现设计、制造、装配数字化的背景下,推广基于MBD的数字化零件检测技术,有其可行性和必要性。在运用这一技术时,要求相关人员必须熟悉其工艺流程,以及每个环节中需要重点关注的技术要点,例如在可检测性分析环节,要明确模型基本信息,进行模型规范检查;在检测工艺规划环节,要做好基准定位和测量路径规划。只有熟悉这些操作要点,才能将基于MBD的数字化零件检测技术的应用优势发挥出来。

1.可检测性分析

在数字化检测的准备环节,可检测性分析是一项关键技术,其目的是判断检测模型是否符合标准,同时通过提取待检测信息,判定在现有的设备条件下,是否可以满足检测要求。可检测性分析结果显示符合要求后,继续进行下一步骤。该环节又可细分成3个部分。

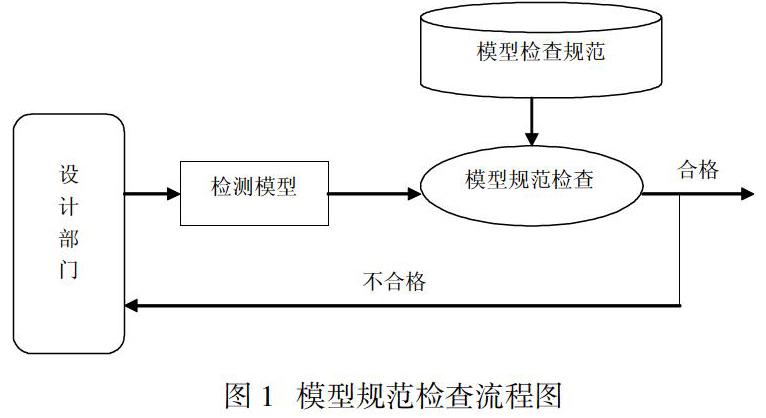

(1)定义检测模型。为了让检测工作顺利进行,并获取想要的检测结果,需要结合待检测零件的特点,对MBD检测模型进行定义。例如尺寸信息方面,包括直径、角度等;形状信息方面,包括圆度、平面度;轮廓信息方面,包括线轮廓度、表面粗粗糙度。(2)规范性检查。基于MBD的数字化检测,必须要保证检测模型本身不存在问题,例如模型标注符合规范、模型信息准确完整。检查结果显示合格,则进入下一步骤;反之,检查不合格需要重新返回设计部门,继续进行模型优化后,重复上述步骤,直到合格。检查流程如图1所示。(3)公差标注。为了提高检测的准确性,需要将数字化检测中,允许的最大公差标注出来。如果超出最大允许误差,则零件精准度不达标。

2.检测工艺规划

航空飞机中的很多零件,其结构形状复杂多样,要想准确、全面的测量其特征信息,需要使用多种检测设备。而数字化检测环境下,采取的方法是建立监测设备资源库和检测分工知识库,可以对各种类型的精密零件,根据其基准类别、特征类型和精密等级,挑选恰当的检测设备,指导数字化检测工作的顺利开展。实际进行零件检测时,需要使用到夹具对待检测零件进行固定,为了体现出数字化检测的规范性,也需要在计算机的仿真系统中,建立检测专用夹具库。同时,还要定期做好数据库内信息的更新,保证虚拟夹具的种类、参数等,与实体夹具保持一致。完成上述准备工作后,设计测量路径,为下一步开展工艺仿真提供必要指导。

3.检测工艺仿真

按照规划好的测量路径,首先在离线环境下进行一次仿真运行,检查整个运行期间有无发生碰撞、有无超行程错误等常见问题。如果发现问题,需要对测量路径重新进行优化。另外,还需要考虑到不同型号产品,对数字化测量可能产生的影响,因此在进行在线仿真实验前,还要对检测程序格式做统一处理,所有程序格式均遵循DMIS标准,然后连接网络,启动测量设备对待测零件进行数字化检测。

4.检测工艺审签

基于MBD的数字化检测中,审签也是其中一个重要的流程。根据以往经验,在数字化检测中经常会因为检测模型不精准,或是检测工艺规划不科学等一系列问题,导致检测质量不达标。为了避免此类问题的发生,引进了审签环节。具体操作如下:首先,设立审签表格,将程序运行过程中提取到的关键信息,全部记录在审签表格中。例如之前的可检测性分析结果、检测工艺仿真结果等等。其次,负责审签的人员,对上述信息进行整理,保证信息真实且填写无误后,将表格发送给审签部门,进行验收。确定不存在问题后,将审签合格后的表格,重新发回。

5.检测效果表达

以审签结果作为参照,开始进行数字化检测。在检索栏中输入待检测零件的编号,然后由系统从数据库中提取该零件的模型。将待检测的零件放置在指定位置,从夹具库中选择合适的夹具,对待检测零件进行固定。完成上述工作后,系统启动程序进行测量。将检测所得的各项结果,录入到检测报告表中,所有检测项目完成后,汇总检测数据,生成一份检测评估报告。将电子板的检测评估报告单独保存,重新将检测所得数据返回至CAD软件中,利用待检测零件的三维模型,标记理论值与实测值的差异,两者的差异使用不同颜色进行标记,方便技术人员直观的掌握零件的检测结果。

6.产品质量分析

该技术通过检测模型即可实现检测夹具的装夹、检测工艺规划、检测程序的编制和仿真并推送至检验现场,实现了在线生产与线外检验的并行进行,从而大大缩短了首件检验时间。建立检测结果数据库,进行统计过程控制分析,实现对超差结果的实时预警。

7.数据传递与管理

在整个数字化检测流程中,各个环节产生的数据、信息、资料等,都需要收集起来,并按照标准格式进行存储。通过构建航空零件數据库,将这些信息存储到数据库中,为今后的零件数字化检测工作开展和持续优化提供必要的参考。

8.结语

在航空零件的生产、制造、检测等各个环节实现数字化的背景下,基于MBD的数字化零件检测技术得到了推广应用。相比于普通的零件检测模式,其应用优势不仅仅体现在检测效率更高、结果更加精确等方面,更重要的是实现了一套标准化的检测体系,最大程度上杜绝了以往人工操作检测,存在的误差较大的问题,对提升零件检测结果的可信度有积极帮助。在运用这一技术时,还要求技术人员必须熟悉整个流程,并且在可检测性分析、检测工艺规划、检测工艺仿真等环节,采取重点管控措施,才能为高精度的零件加工与制作提供技术参考。

参考文献:

[1]刘红军,叶文静,纪俐.基于CAA的复杂零件MBD模型数字化检测数据提取与组织技术[J].制造业自动化,2016(12):64-67.

[2]郑伟连,杨敏洁,刘睿,段桂江.基于MBD的检测数据和三维模型关联与可视化技术[J].航空精密制造技术,2014(06):11-14.