德国DVS1612标准在轨道车辆焊接结构疲劳评估中的应用

代鲁平, 白从凯, 杨萧

(中车山东机车车辆有限公司,济南250022)

0 引 言

轨道车辆在运行过程中承受复杂多变的多轴载荷,在长期的交变载荷作用下,其关键承载部件在应力范围较大的部位易形成疲劳损伤并逐渐累积,直至疲劳破坏并造成不可估量的损失。故在设计阶段需要不断进行结构优化和强度评估;在生产阶段需要严格把控制造质量,尤其是应力较高的部位;在运营阶段需要一直监测车辆的性能,对疲劳薄弱点进行后评估。

目前国内对焊接结构的疲劳仿真评估和试验研究主要借鉴国外研究的标准和规范,如B12/PR17报告、FKM、IIW、BS7608、Eurocode3和DVS1612等。德国焊接学会根据轨道车辆焊接结构的特点编写了DVS1612《轨道车辆结构焊接接头设计和疲劳强度评估》,标准中规定的数据和评估方法代表了本行业最新研究成果,有必要对标准中的内容进行研究,并转化应用到我国轨道车辆焊接结构的疲劳强度评估中。

1 DVS1612疲劳评估流程

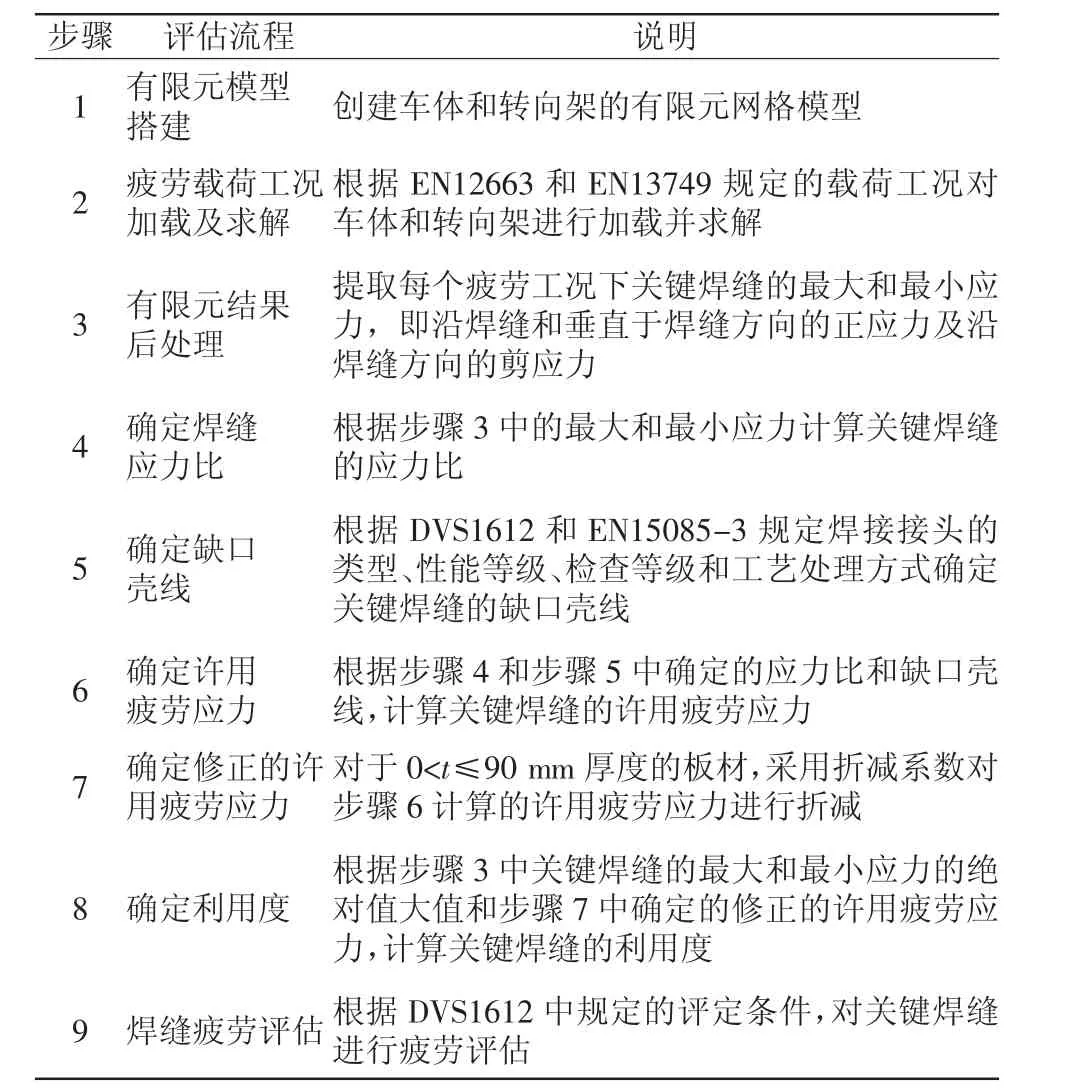

DVS1612标准考虑了EN12663和EN13749规范规定的设计载荷,并结合焊缝处理和质量保证的EN15085-3规范,对车辆用焊接结构疲劳强度评定提供参考[1]。采用DVS1612进行焊缝疲劳仿真评估的流程如表1所示。

2 EN15085的焊接质量要求

DVS1612焊缝疲劳评估结合EN15085-3规范[2]的焊缝处理和质量保证,用以确定焊接接头的缺口壳线。涉及的内容包括焊接接头的应力等级、安全等级、性能等级和检查等级的确定。

表1 焊缝疲劳仿真评估流程

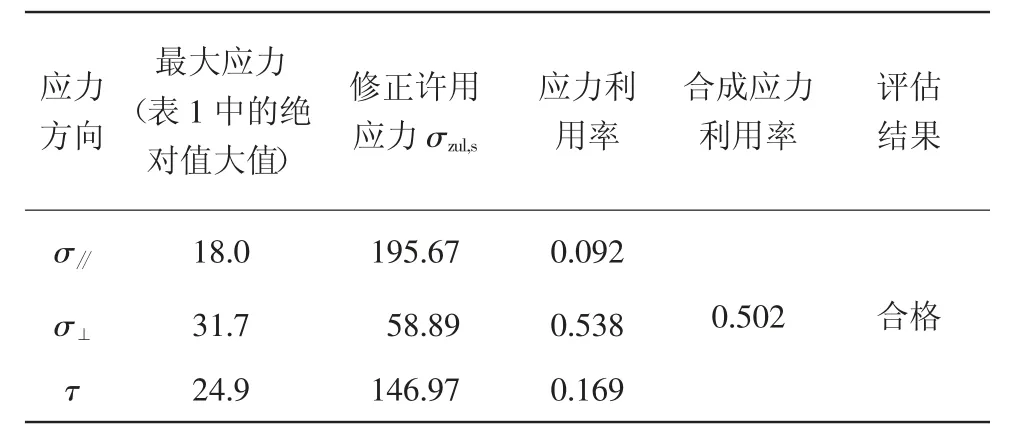

焊接接头的应力等级、安全等级、性能等级、检查等级,以及由此确定的接头检验方式之间的关系如表2所示。如果某些部位的检测方式不能达到更高的要求,可以在设计时通过结构优化降低此部位的应力等级来实现。

3 DVS1612疲劳评估的相关理论

3.1 疲劳强度评估的MKJ图

DVS1612标准中规定了轨道车辆两种常用材料S355和S235钢材的MKJ图。对于屈服强度介于S355和S235的钢材可通过线性插值来修正对应材料的缺口曲线A至D的疲劳强度值;对于屈服强度高于S355的材料,母材缺口曲线A可通过线性插值来提高,其他缺口曲线(曲线AB至F2)可参照S355的值。

表2 接头应力等级、安全等级、性能等级、检查等级和检测方式关系表

DVS1612标准中规定的母材疲劳特性为正应力A和AB 两个等级,剪应力G+等级,焊缝的疲劳特性为正应力从B到F3十个等级,剪应力从G到H-五个等级。

DVS1612标准适用于板材厚度≥2 mm和部分≥1.5 mm的钢焊接接头类型的耐久强度设计和评估。标准中的材料数据生存概率不小于95%,最小循环次数为2×106次。MKJ图中的许用疲劳强度值包括安全因数1.5(表示平均值),因此大约对应于存活概率Pü=99.5%。

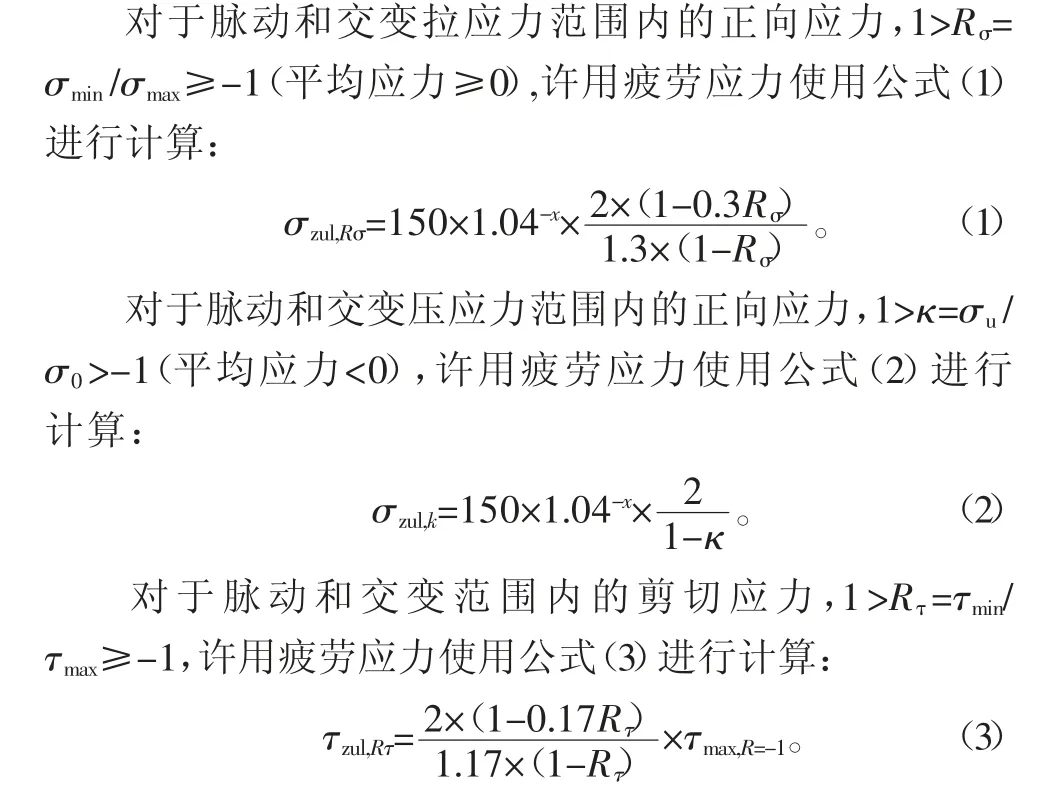

3.2 许用疲劳应力及修正

式中:σzul,Rσ为许用疲劳拉应力;σzul,κ为许用疲劳压应力;τzul,Rτ为许用疲劳剪应力;Rσ为正应力比,Rσ=σmin/σmax;σmax为拉应力范围内出现的最大正向应力;σmin为拉应力范围内出现的最小正向应力;κ为压应力范围内的应力比,κ=σu/σ0=1/Rσ;σ0为峰值应力出现在压应力范围内,绝对项中的较高应力;σu为低应力出现在压应力范围内,绝对项中的较低应力;Rτ为剪切应力比,Rτ=τmin/τmax;τmax为平行于焊缝的最大剪切应力;τmin为平行于焊缝的最小剪切应力;x为缺口壳线指数,取值见DVS1612标准中的表4.1和表4.2;τmax,R=-1为应力比为-1的许用剪应力,取值见DVS1612标准中的表4.3。

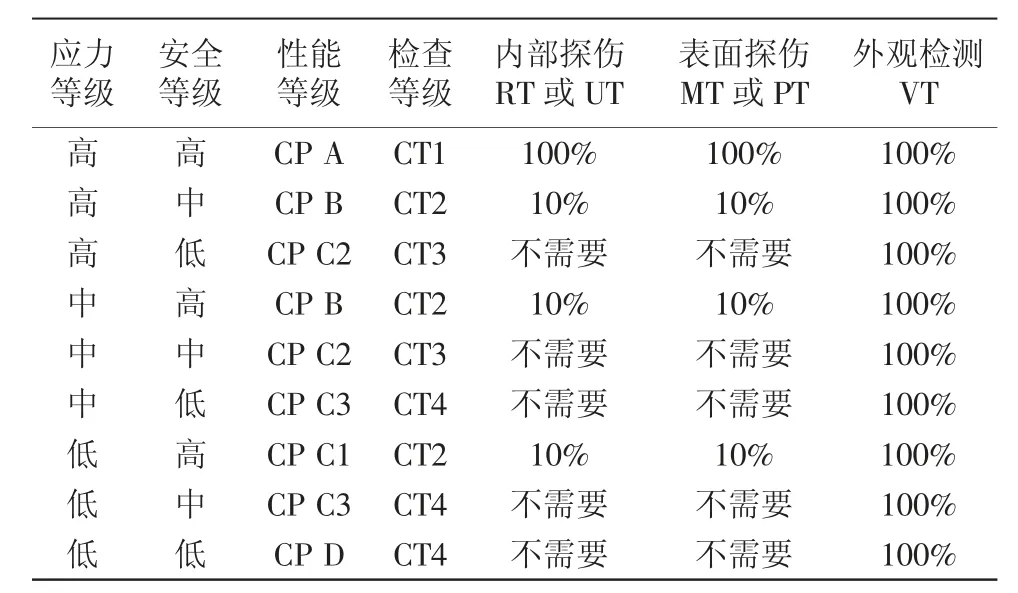

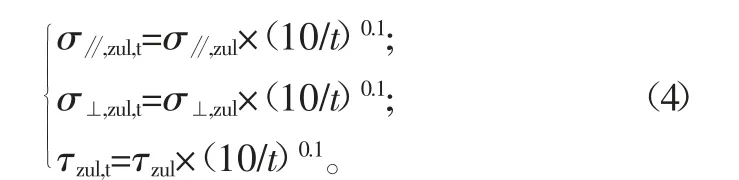

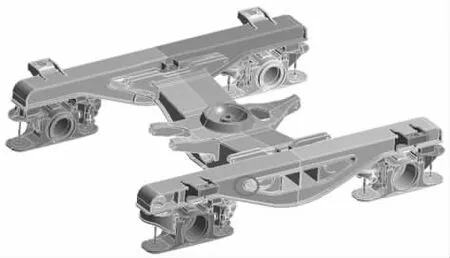

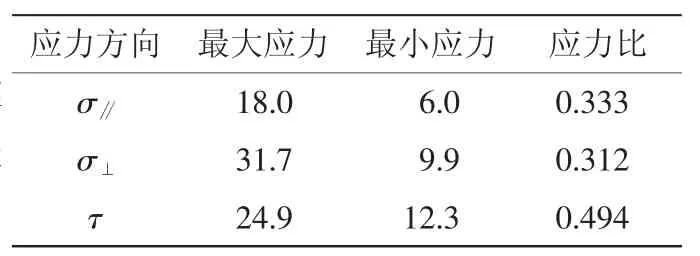

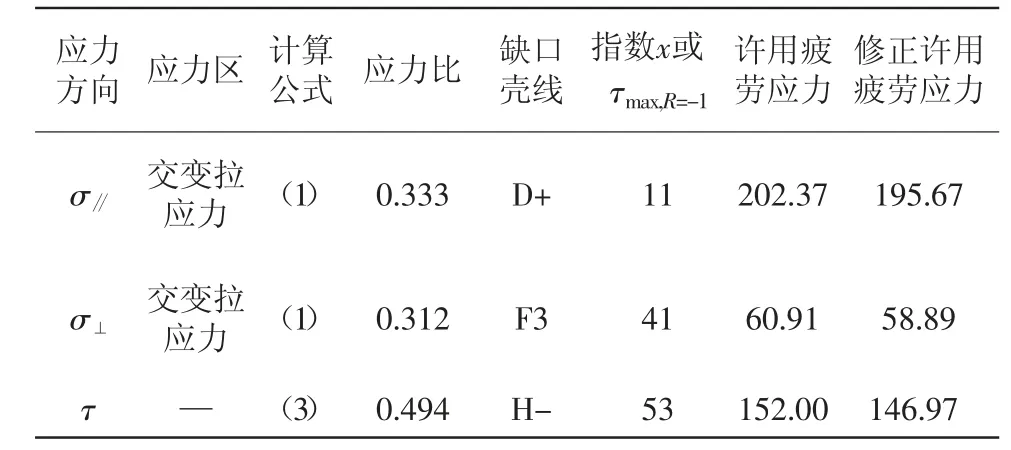

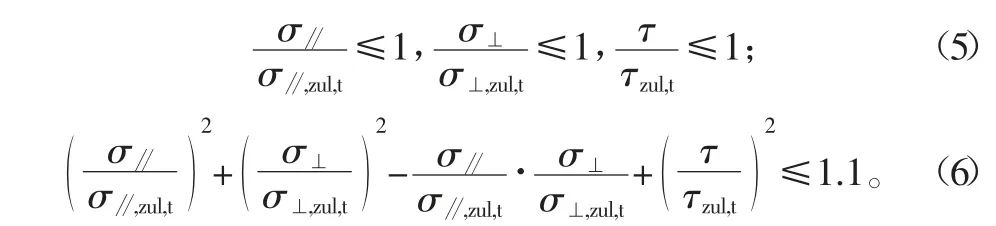

式(1)~式(3)中的许用疲劳应力值适用于2≤t≤10 mm的板材厚度范围,对于10 式中:t为板材厚度;σ∥,zul为平行于焊缝的许用正应力;σ⊥,zul为垂直于焊缝的许用正应力;τzul为许用剪应力;σ∥,zul,t为修正后的平行于焊缝的许用正应力;σ⊥,zul,t为修正后的垂直于焊缝的许用正应力;τzul,t为修正后的许用剪应力。 某国外地铁工程车转向架构架为钢焊接结构,钢板材质为S355。构架横梁与侧梁腹板插接的焊缝受力状况比较复杂,为构架的关键焊缝。选择此焊缝作为仿真对象具有代表性,如图1所示。 图1 构架整体结构图 对上述构架结构进行模型简化、网格划分,并采用EN13749[3]的工况组合对其进行疲劳仿真分析。疲劳载荷工况组合共16个,包含垂向载荷、横向载荷、纵向载荷、扭转载荷、菱形载荷、惯性载荷、制动载荷和阻尼载荷等工况及组合。完成求解后提取评估焊缝的最大和最小应力,并依据最大应力和最小应力计算应力比。 在进行焊缝疲劳强度评估时,采用仿真模型中距焊缝1.0~1.5个板厚位置的名义应力,即沿焊缝和垂直于焊缝方向的正应力及沿焊缝方向的剪应力。此关键焊缝的应力如表3所示。 该关键焊缝为单面坡口的T形接头,部分焊透,焊缝进行10%的磁粉探伤。根据DVS1612标准中T形接头的缺口壳线参数,可查得沿焊缝方向的正应力为D+,垂直于焊缝方向的正应力为F3;剪切应力的缺口曲线采用H-。 表3 关键焊缝的最大、最小应力及应力比 根据最大最小应力确定此处关键焊缝所处的应力区为拉应力区或是压应力区,由此选择许用疲劳应力公式并根据应力比和缺口壳线的参数计算此关键焊缝的许用疲劳应力。此处关键焊缝的名义应力为构架腹板上的应力,腹板的板厚为14 mm,还需要按照公式(4)对许用疲劳应力进行折减。计算所用公式、参数及计算结果如表4所示。 表4 许用疲劳应力相关参数及结果 DVS1612中规定,接头的利用度由疲劳应力计算值比疲劳许用值得到。每个应力分量应分别满足公式(5),且组合应力应满足公式(6): 取表3中最大应力和最小应力中的绝对值大值作为疲劳应力的计算值,并与表4中得到的许用疲劳应力做比较,按照式(5)和式(6)得到的利用率和评估结果如表5所示。 本文介绍了DVS1612的疲劳评估流程和相关理论,并以某国外地铁转向架构架为例,采用DVS1612 标准进行了关键焊缝的疲劳强度评估,结果表明该焊缝的疲劳利用率小于1,满足标准要求,可进行下一步的轻量化设计。 表5 焊缝疲劳利用率计算结果 通过对标准研究发现,提高焊接结构疲劳强度可通过以下方式进行:1)对结构进行优化,降低焊接接头的应力范围。2)提高焊接接头的缺口壳线的等级,提高疲劳许用应力。a.更改焊接类型,提高缺口壳线等级,如搭接改为对接;部分焊透改为全焊透;单面焊改为双面焊等。b.进行焊缝工艺处理,提高缺口壳线等级,如焊缝打磨等。c.调整焊缝性能等级、检查等级和探测方式。 DVS1612标准中规定的数据和评估方法代表了本行业最新研究成果,有必要转化应用到我国轨道车辆焊接结构的疲劳强度评估中,为我国轨道车辆焊接结构的疲劳评估提供一定的指导和理论依据。

4 案例解析

4.1 构架应力计算

4.2 确定缺口壳线

4.3 确定许用疲劳应力

4.4 确定利用度和结果评估

5 结 语