板式热交换器板片应力腐蚀失效分析

王晓伟,耿言隆, 仇 颖

(上海板换机械设备有限公司,上海 201508)

1 引言

板式热交换器是通过外力将换热板片和密封垫片夹紧组装在一起的设备,因具有换热效率高、结构紧凑、适应性强、热损失小、拆装维修方便等优点,被广泛应用于化工、医药、食品等众多领域[1]。

图1 板片开裂位置示意图(冷侧)

板式热交换器主要的失效形式有密封失效、腐蚀失效和结垢堵塞等[2-3],其中由于不锈钢板片的腐蚀失效造成的经济损失较为严重。不锈钢作为易钝化的金属材料,在腐蚀环境中容易发生由钝化膜破坏引起的局部腐蚀,在实际工程中局部腐蚀所造成的不锈钢设备的事故远比全面腐蚀多,且局部腐蚀常常发生在无宏观变形、甚至没有预兆的条件下。

根据对不锈钢腐蚀破坏的大量事故统计,局部腐蚀中应力腐蚀占比最高,约为40%~60%;点蚀和缝隙腐蚀次之,约为20%左右;晶间腐蚀、疲劳腐蚀与全面腐蚀占比相近,约为10%左右[4]。

2 背景

某化工厂所使用的板式热交换器设备,设备正常运行两年后,板片破裂导致内漏。将设备拆开后发现板片导流区密封槽底部开裂,详见图1所示。板片材质为S30400不锈钢,冷侧介质为冷却水,进口温度70 ℃,出口温度85 ℃,工作压力小于0.3 MPa;热侧介质为高温蒸汽,进口温度145 ℃,出口温度95 ℃,工作压力小于0.3 MPa。本文将对该工况介质及失效板片进行相关理化检验和失效分析,为避免设备重复失效奠定坚实基础。

3 理化检验与分析

3.1 宏观分析

开裂板片除导流区密封槽底部有一个条形裂纹,未发现点蚀、穿孔、磨蚀等腐蚀痕迹,条形裂纹及周边未发现明显塑性变形。开裂局部的冷侧(板片正面)表面覆有黄褐色垢层,热侧(板片背面)为二道密封内部,不接触介质,这表明板片开裂源于冷侧,与板片材料化学成分、冷侧冷却水的化学成分、板片密封槽底部较高的残余应力和设备运行内压等因素有关。

3.2 化学成分分析

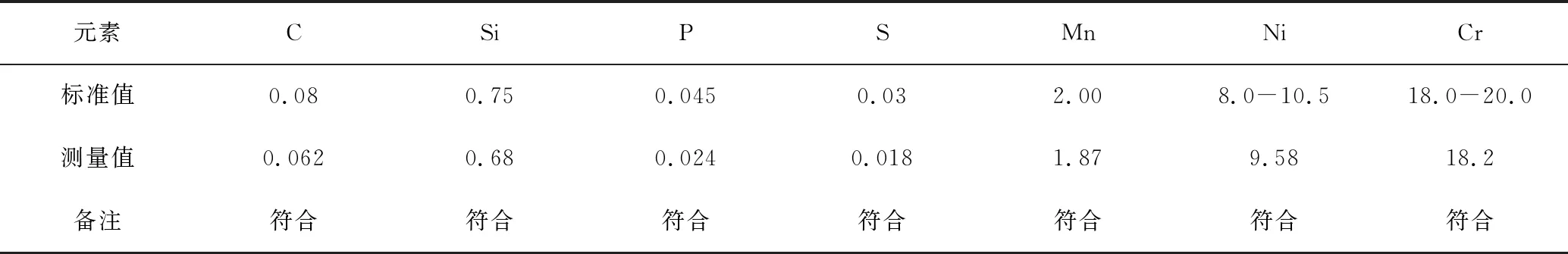

从失效板片上取样进行化学成分分析,成分分析结果见表1。由表1可知,失效板片化学成分满足ASME A240-2019中S30400奥氏体不锈钢成分要求,失效板片化学成分符合设计要求。

表1 失效板片化学成分

3.3 介质成分分析

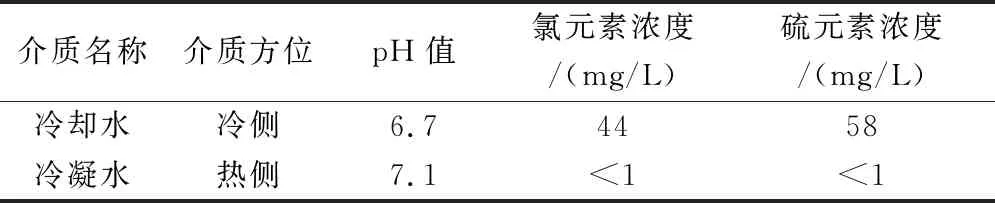

从失效设备的管道处取冷侧冷却水和热侧冷凝水,对其进行化学成分分析,结果见表2。由表2可知,冷侧冷却水呈弱酸性,含微量腐蚀元素氯和硫。热侧冷凝水中未发现腐蚀元素,说明条形裂纹与冷侧介质的微量腐蚀元素有关。

表2 介质检验

3.4 残余应力分析

在失效板片的密封槽底随机抽选多点位置进行残余应力测试,测试结果见表3。密封槽位置多个测点为拉应力,拉应力均值为171 MPa;仅有一处压应力,数值为-77.5 MPa。测试结果表明密封槽上残余拉应力,残余拉应力是应力腐蚀开裂产生的必要条件。

表3 密封槽残余应力测试结果

3.5 扫描电镜及能谱分析

图2 试样断口位置SEM照片1(500X)

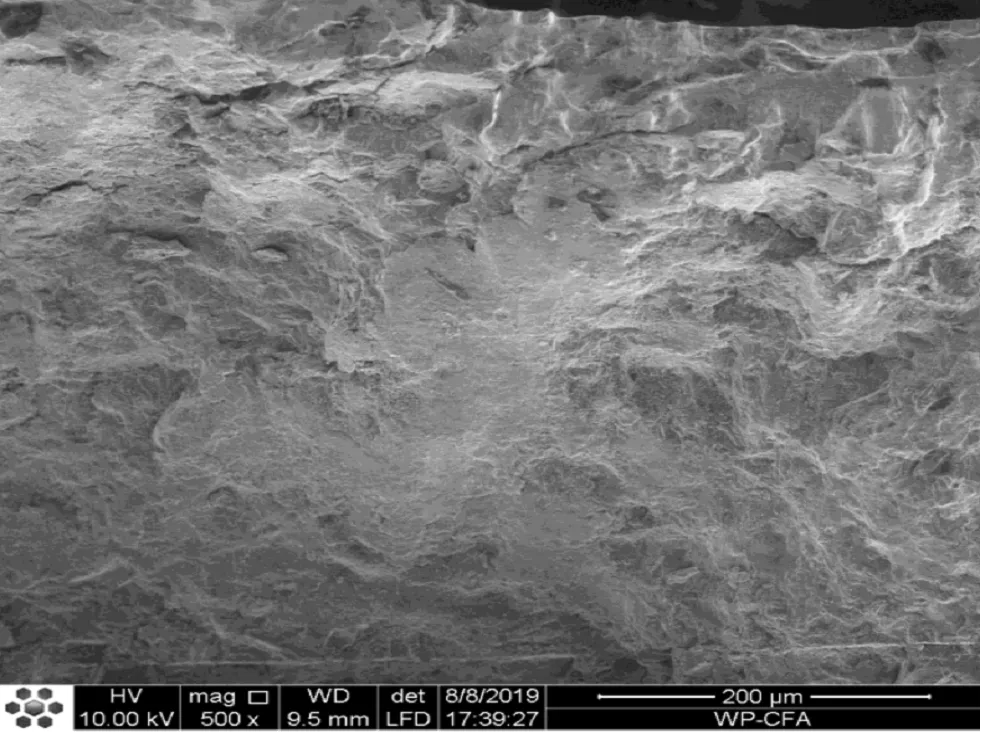

在板片条形裂纹断面处切取试样,为保证切取的保护断面组织不变和不受污染,使用吹风机吹净浮尘。按照JY/T 010-1996《分析型扫描电子显微镜方法通则》的要求(检测环境湿度为45%,环境温度20 ℃),利用扫描电子显微镜对断口位置进行微观形貌观察,试样断口表面微观形貌如图2、图3所示,断口位置可见解理面、“河流花样”和二次裂纹,呈解理断口特征,是一种穿晶型脆性断口,局部位置覆盖大量的腐蚀产物,是奥氏体不锈钢氯化物应力腐蚀的典型断口形貌[5]。

图3 试样断口位置SEM照片2(500X)

按照标准为GB/T 17359-2012《微束分析 能谱法定量分析》的要求,采用能谱法检测试样断口位置多组腐蚀产物的元素含量,测量结果如表4所示。由图4可知,断口表面腐蚀产物中含有较多的氯元素和硫元素,且氯元素和硫元素来源于冷侧冷却水。奥氏体不锈钢板片长期处于高温腐蚀介质环境和残余应力条件下,极易造成应力腐蚀开裂。

表4 断口位置EDS检测结果 %

3.6 金相分析

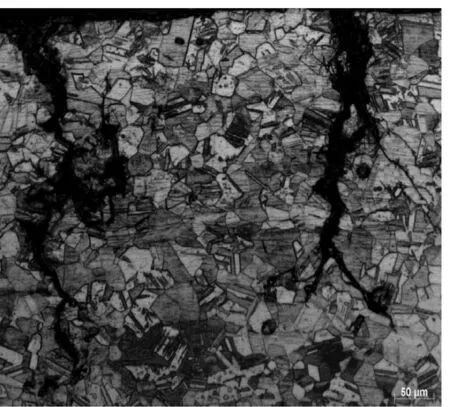

在板片条形裂纹断面附件切取试样,并用树脂进行热镶嵌,磨抛至镜面后按照GB/T 13298-2015《金相显微组织检验方法》进行金相检验,如图4、图5所示。由图4、图5可知,试样存在2处裂纹,裂纹均为冷侧向热侧扩张发展,呈现树枝状分布,存在穿晶型裂纹,为典型的应力腐蚀形貌。

图4 试样未腐蚀金相照片(100X)

图5 试样腐蚀后金相照片(200X)

4 原因分析与讨论

从宏观分析来看,失效板片开裂位置附近无明显塑性变形;结合产品结构分析,开裂位置热侧(板片背面)不接触介质。结合化学成分和介质成分分析结果,板片材料与设计相符;冷侧介质冷却水中含有微量腐蚀元素氯和硫,且呈弱酸性,而热侧介质无腐蚀元素,表明腐蚀由冷侧介质诱发。

残余应力分析结果表明,失效板片成型后密封槽位置残余大量的拉应力,这是应力腐蚀开裂产生的必要条件,说明板片裂纹可能为应力腐蚀开裂。

扫描电镜和能谱分析结果表明,失效板片断口位置为解理断口,是一种穿晶型脆性断裂,断裂位置腐蚀产物中含有大量的氯元素和硫元素。奥氏体不锈钢在含有氯元素和硫元素的介质中易发生点腐蚀,且密封槽底面容易富集水垢和腐蚀产物,引起密封槽底面腐蚀元素氯和硫的浓度增大,促进了应力腐蚀的发生与发展。

金相分析结果表明,失效板片裂纹发展方向均为冷侧向热侧扩张,均呈现树枝状分布,存在穿晶型裂纹,为典型的应力腐蚀形貌。

5 结论与建议

通过多种现代化测试手段对某工厂板式换热器的失效板片进行分析,发现该板片条形裂纹源于冷却水侧;密封槽位置成型后存在残余拉应力,在高温氯元素腐蚀环境条件下,长期承受介质内压和板片背部密封垫的夹紧力,密封槽位置首先发生点腐蚀,随着水垢和腐蚀产物的富集,密封槽位置腐蚀元素氯和硫的浓度持续增大,最终形成了应力腐蚀开裂。

为避免在该工况条件下再次发生应力腐蚀开裂并提高产品使用寿命,现有如下几点建议:

(1)正确选用板片材料

(2)不锈钢板片的表面钝化处理

(3)降低介质的腐蚀性

(4)降低残余应力

(5)使用缓蚀剂

(6)电化学保护法[6]。