浅谈现代煤化工科学发展之策略

孙巧莉,李国明

(宝塔科技实业(宁夏)有限公司, 宁夏 银川 750002)

煤炭是我国最主要的能源资源,不仅是重要的燃料,还是重要的化工原料。近年来,在国际油价急剧震荡和对替代化工原料、替代能源的需求越发迫切的背景下,节能减排、充分利用资源已成大势所趋。在已经上报国务院待批的新型能源产业规划中,洁净煤利用成为十个新兴能源产业之一,诸多上市公司积极介入现代煤化工领域,产业发展前景备受关注[1-3]。我国煤化工经历了一个炽热阶段、大量投资和井喷式的发展过程,近两年趋于较为理智的有序发展。从整体层面上来说,我国煤化工的发展目前进入了关键时刻,挑战和机遇并存,如何科学发展煤化工是新形势下我国煤化工能否实现可持续发展的关键所在。

1 煤化工在中国存在的必要性

煤炭属于低效、高污染能源,环境保护及经济效益是煤化工可持续发展的关键和瓶颈问题。

我国是在缺油、少气、富煤的资源条件下发展煤化工的。只要在使用洁净煤技术和节能提效优先的条件下,在生态环境允许和具有经济效益的前提下,现代煤化工是可以而且应该积极发展的,用这样的方法发展煤化工能减轻对环境的污染和对石油的依赖。

我国是一个产煤用煤大国,21世纪以来我国煤炭产量以每年13~15%的速度在递增,目前年产量已经超过30亿吨,尽管产能过剩对煤炭行业有过冲击,但产煤、用煤大国的主体地位依然不可改变和动摇。

当我们融入世界经济一体化时,有一个问题不可忽视,每桶原油的价格波动很大,当油价处于高位时,煤化工几乎一哄而上;当油价处于低位时,煤化工的地位就会受到怀疑。

这个问题应当从国家的战略地位和安全来考虑,对于中国这样一个缺油多煤的国情,大量进口原油并非长久之计,在国际上依靠煤化工来解决油品和化工产品原料来源的南非已成为先例。

中国经济的要求和工业的发展,煤产量大幅下降的可能性不是很大。我国煤及煤层气的储量远超过石油和天然气的储量,如果以1t原煤转化为0.20t油(合成油)或以1t原煤转化为300标方天然气来计算,我国1万亿t的远景储量,相当于2000亿t油品或300万亿标方天然气,这一数值远超过全国100亿t原油或38万亿标方天然气的远景储量。因此我国能源和化工用煤是不可避免的,煤化工在中国的存在是顺理成章、完全必要的。

2 煤化工产业发展规律

近年来,我国煤化工科研出现了前所未有的局面,一些新工艺、新技术脱颖而出,如MTG(甲醇制汽油)、MTP(甲醇制丙烯)、MTO(甲醇制烯烃)、煤加氢液化、合成气制乙二醇、煤焦油加氢制柴油、等煤化工主流课题,这些课题都有相当程度的进展,特别是催化剂行业的成果相当出色。

总的来讲,以上科研成果大规模工业化的比例尚不够高,一个新的化工工艺流程达到大规模工业化程度必须要经过五个阶段(小试、中试、工业化实验、示范厂、商业化工厂)。在这五个阶段中都要有硬件和软件的配合,特别是计算机技术的支持,在工业化阶段更是起到关键性作用。

近年来,我们大量引进煤化工技术,期望以“市场换技术”,实际上并没有达到预想目的,不断引进、不断提供市场、不断更新淘汰。以前引进的技术在这样的流程中循环我们得到的只是产能,基本上没有培育成自己的成套技术。以大型合成氨为例,从20世纪70年代初至今,引进大约30套成套技术。纵观世界化肥先进技术,任何西方国家也望尘莫及。但是到了2005年,海南富岛二期的天然气制氨装置仍然引用的是KRHS技术,这不能不说是“市场换技术”失败的典型案例。

现在国家已经制止了煤制油特别是煤直接液化技术的遍地开花,推行“先示范后推广”的政策,而对科研部门要求立即大规模推广MTO的建议,不能不慎重考虑。在煤化工掀起的热潮中,我们必须对发展过程中的风险有清醒的认识和预测,一些企业对于不成熟的技术信心过高,没有估计到大倍数放大后实施工业化的困难,急于成批地上超大规模的装置,这是不科学和不现实的。

欲速则不达,在煤化工领域这样一个投资和规模巨大的产业,尊重科研规律稳步前进、有序发展是必要的,这也是煤化工产业发展应该遵循的规律。

3 现代煤化工稳健发展的策略

3.1 新技术先示范后推广

从我国化学工业的发展历史来看,并非所有的化工技术成果都可以顺利实现工业化,比如20世纪50年代的乙炔合成苯开发成功后并没有实现大规模工业化;还有合成气制乙醇技术,昂贵的催化剂(金属铑1500~2000元/g)价格给大规模工业化带来不可逾越的困难,尚有煤制烯烃项目,折合吨乙烯产品的投资为3~3.5万元,总投资约为石油路线的1.5~2倍,例如50万t/a的煤制烯烃总投资都在150亿元人民币以上。

煤化工项目不仅要考虑工艺和资金的问题,还有环境问题、水资源问题。为发展MTO这项产业投入上千亿元的资金、消耗几亿吨的水、数千万吨的煤,这是否可行值得好好研究,作为正处于工业化实验和示范阶段的煤制烯烃尚存在技术及工程放大风险。客观地讲,目前MTO、MTP尽管国内遍地开花,在建和已建的总产能超过1000多万吨,但仍处于工业化示范阶段。2010年国家发改委出台了“关于加强煤制油项目管理有关问题的通知”对煤制油项目进行了政策约束,像煤制油这样高难度、高风险的项目要求做到“先示范后推广”使其步入科学发展的规律和道路,这对于其它大型项目同样具有借鉴作用。

3.2 引进技术消化吸收再创新

长期以来,我国煤化工发展采取的政策一直是引进技术和国内开发两条腿走路,在这方面有比较好的经验,例如Texaco气流床煤气化技术在鲁南和渭河就是这样做的。但是也有反面案例,比如在2008~2010年间国内19家企业同时引进23套SHELL干煤粉气化装置,将发电用的工艺在没有充分经验的前提下实施在化工装置上,开创了国内外化工生产上的先例。实际情况是先期开车的几套装置并没有达到预期效果,主要是开停车次数太多,不能满负荷运营、能耗高、经济效益欠佳,与外商的宣传目标有差距,经业内人士分析,主要有以下几方面原因:

3.2.1 工艺路线的问题

虽然SHELL煤气化技术是目前国际上最先进的煤气化技术之一,但是该工艺并非十全十美。

这种炉型在国外虽然具有成功案例和经验,但是都在发电行业内使用。引进该工艺技术时,外商及代理人许诺该技术适合于任何煤种,不另加备用炉,可以节氧25%,投资与Texaco气化差不多等等,吸引了国内众多企业。实际上引进该技术应用于氢、氨、醇生产的过程中会面临许多困难,其工艺流程、技术指标、数据参数是在发电流程上得到的,并非完全适合于氢、氨、醇、甲烷等化工生产。同时,该技术与其它气化技术的比对,不是在同等条件下得到的,忽略了合成气中水蒸气含量及H2/CO的影响。

3.2.2 原料问题

SHELL声称可以使用任何煤种,事实上并非所有煤种都适用于SHELL气化法。只有活性好、灰分含量较低的煤种,才能确保长周期安全稳定运行。实际运行表明,灰分质量分数在8%~20%为最佳。企业的煤种尚需稳定不能经常更换,但实际情况是企业的煤种繁多,切换频繁,通常1次/3~4天,最多2次/天,对于稳定生产是很困难的。SHELL技术对煤种苛刻的要求,使它的应用和推广受到限制和障碍。

3.2.3 生产问题

SHELL气化技术通过在中国的工程化应用,出现的一些共性问题,比如选择什么样的原料煤、大的渣块易堵塞煤管、煤粉的流量如何控制、烧嘴头部富氧过量易损坏、煤的输送波动导致煤/氧比例失调等问题反映出外商技术设计中的先天不足,为保证引进装置的长周期稳定运行,实际上国内引进厂家也在对其装置和技术进行进一步的改进和完善,特别是零部件的国产化工作,也积累和创建了自主知识产权。

综上所述,我们不能只成为外商批量工业化的试验基地,同时也要注意我们对引进技术的改造和提升,对引进的新技术不能全部生搬硬套,要有一个消化吸收的过程。神华宁煤50万吨/年MTP技术是在德国鲁奇技术的基础上放大7000倍,做了不少消化吸收再创新的工作。现在鲁奇对外转让技术神华宁煤尚要占15%股权,就是引进技术消化吸收再创新的成功案例。

3.3 有序发展和可持续发展的战略方针

煤化工的效率高低和有序发展问题引起了国内高层学者的深切关注,这个问题的核心实质是用煤做原料来生产化工产品是否合适,许多投资者认为从能量利用率出发,应投资能量利用率高的产品作为煤化工的发展方向,但事实上不完全如此。随着化工科研的技术进步,特别是催化剂的更新,节能降耗技术的应用,使化工产品的能量利用率不断提升和改进。比如20世纪70年代的天然气制合成氨,吨氨的能耗为42GJ;现在通过催化剂更新和节能技术,吨氨的能耗降低到28GJ,还有费托合成柴油、甲醇制汽油(MTG)等技术,催化剂的更新换代,使其技术尚有可发展空间,能量利用率尚有再提升的余地。

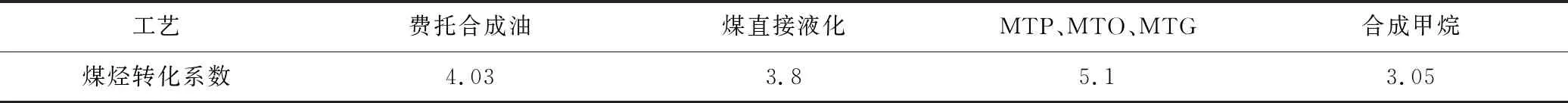

用多少吨煤制1t化工产品是众所关心的事也是经济发展中的一项指标,以吨标准煤来描述比较准确,如下表1。

表1 煤烃转化系数 (吨标准煤转化为吨产品)

以上数据已经包括电、蒸汽、燃料等其它形式的消耗,也就是说从地下开采的煤通过各种方式转化成所需的产品,从整个工程设计中获得是一个宏观的定量数据,这些数据不是理论值而是工程值,随着节能技术的采用,催化剂的改进,装置规模的不同数据都会发生相应的变化。

从工程设计的另一个角度来说,吨产品煤耗与煤烃转化具有共性只是角度不同而已,如下表2。

表2 煤化工产品的能耗

从表2中可以看出,煤制烯烃的能耗比较高,而煤制甲烷和甲醇的能量转化率比较高,随着催化剂技术的提升,煤制烯烃的能耗会有所下降,而煤制甲醇现在的能量利用率已经达到比较高的水平,提高的空间不是太大。

煤化工总的来讲,能耗比较大,不仅能量的回收率很低,而且大约70%的C生成的CO2直接排放到大气中,给环境造成污染,这个代价是巨大的。所以煤化工确实需要有序有控地发展。

南非的煤化工发展历史值得借鉴,南非有限的原油储备和大量煤炭储备的状况促使南非发展煤制油产业,上世纪50年代起,国际社会对南非实行石油禁运和制裁,又进一步推动南非建立大规模煤制油工厂,当国际解除禁运以后,南非煤化工产品的重点不再是油品而是主攻化学品。目前,南非煤炭液化技术已日臻成熟,并拥有两种“煤制油”技术,由煤炭液化技术而引伸出来的产品已遍布整个化学工业领域。目前,南非不仅可以从煤炭中生产汽油、柴油、煤油等普通石油制品,而且还可以大规模生产航空燃油和润滑油等高品质石油制品。这种持续发展的模式使南非到目前为止,无论是工业化技术还是生产能力,南非都是全球煤制油领域最先进的国家。

萨索尔公司是目前世界上拥有煤炭液化工厂的公司之一,拥有目前国外商业化的煤间接液化典型技术——F-T合成技术。目前,该公司的3个液化厂,年耗煤4590万t,主要产品为汽油、柴油、蜡、燃气、氨、乙烯、丙烯、聚合物、醇、醛、酮等113种,总产量达760万t,其中油品占60%左右,保证了南非28%的汽油、柴油供给量。

南非在煤炭间接液化产业化发展的同时,不断进行技术改进和技术进步,形成目前世界最大的煤转化工厂,延长了煤化工产业链,提升了煤化工产品的附加值。南非自主发展煤化工的成功经验值得提倡和借鉴。

6 结束语

我国现代煤化工产业的发展将通过清洁、高效的途径,实现优化能源结构、特别是优化终端能源结构[4]。通过新型煤化工技术,把固态的煤转化为石油替代化工产品和清洁能源,极大的提高能源利用率是未来煤化工发展的趋势。

自主创新能力是一个国家的核心能力,增强自主创新能力是我国应对未来挑战的重大选择,目前国内的科研环境对于科技驱动发展、科技引领发展形势十分有利。兖矿、神华、伊泰、潞安、华电等煤炭企业对煤化工科技投入将煤化工科研向前推进了一大步。沿着自主创新有序发展这条路走下去,中国煤化工的希望就在明天。

——中化西南院自主研发甲烷化催化剂纪实