汽油抽提脱硫过程节能研究

宋 佳,何海红

(山东京博石油化工有限公司,山东 滨州 256500)

汽油加氢精制过程为炼油厂的重要工艺流程,通过对汽油产品进行加氢处理,去除汽油中含有的金属杂质、氮、硫等杂元素及含氧芳香烃物质。汽油加氢工艺的反应主要是基于氮、硫、氧等和H2发生化学反应,生成对应的易于后续分离去除的反应产物,从而实现汽油产品的降烯烃、降芳烃、脱硫、脱氮过程,提高汽油品质[1]。随着汽油国V、国VI标准的陆续实施,汽油加氢工艺的加氢深度逐渐提高,导致产品汽油辛烷值损失严重、氢耗增加[2]。因此,部分传统汽油加氢工艺流程升级改造为全馏分加氢,轻、中、重汽油分离,中汽油抽提脱硫过程,从而降低辛烷值损失。

中汽油抽提脱硫过程,根据硫化物在烃类和溶剂中溶解度不同的原理,处理馏程为40~130 ℃的汽油组分。此馏分汽油中所含的硫化物主要为噻吩和甲基噻吩,通过多级溶解平衡将硫化物富集到溶剂中,因此抽余油的烯烃未进行加氢饱和反应,从而在几乎没有辛烷值损失的情况下实现汽油馏分的脱硫。同时,该过程降低了选择性加氢过程的加工量,间接的提高了提高装置的加工能力[3]。但是,中汽油抽提脱硫工艺过程使用3.5 MPag蒸汽热源,且流程中涉及多级溶剂循环、水循环过程,生产加工能耗较高。本文运用流程模拟软件,对中汽油抽提脱硫过程的影响因素进行综合分析,在保证各产品与中间物料指标合格的前提下,分析中汽油脱硫过程节能潜力,指导、优化生产操作过程,实现装置的节能降耗。

1 装置概述

1.1 工艺流程

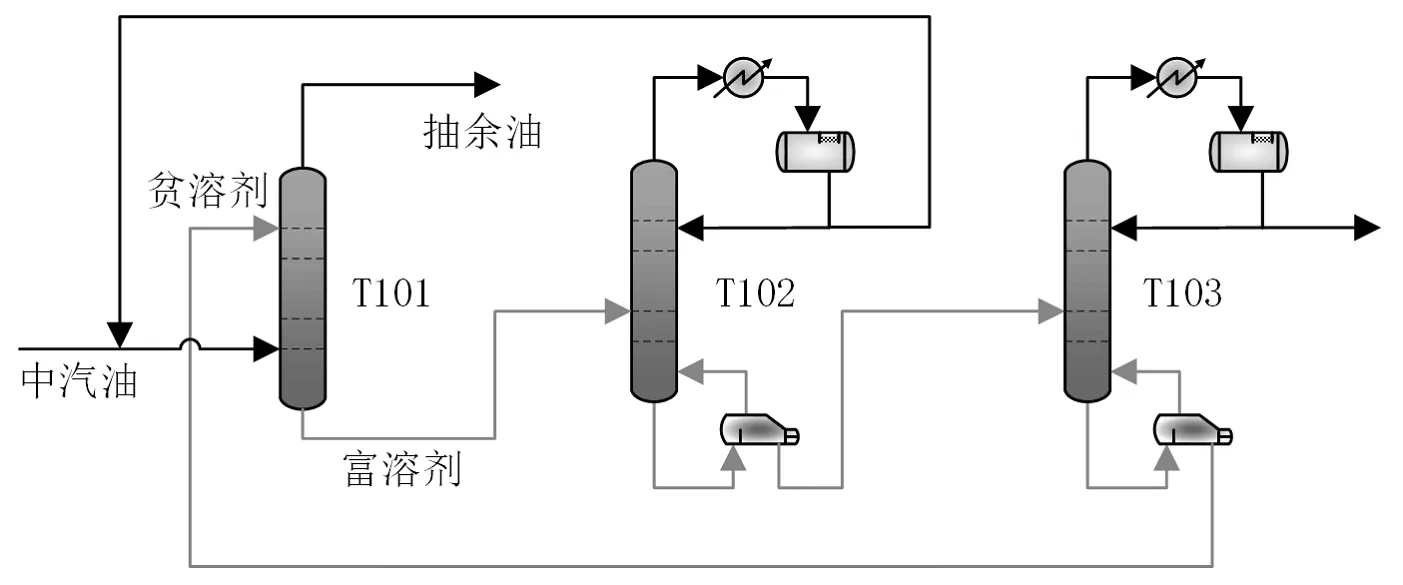

中汽油抽提脱硫工艺流程简图见图1。中汽油进入抽提塔(T101)的下部,贫溶剂从塔顶部进入,通过多级逆向接触,硫溶于溶剂中形成富溶剂从塔底流出,抽余油从塔顶流出。从抽提塔底流出的富溶剂,经换热器换热后,送入烯烃回收塔(T102)进行抽提蒸馏。烯烃回收塔顶馏出物经水冷器冷凝冷却后,进入塔顶回流罐,分成油、水两相,油相为返洗油,经返洗油泵升压后,进入抽提塔的下部。烯烃回收塔底富溶剂进入脱油塔(T103),富硫油从脱油塔顶馏出,经水冷器、回流罐,分成水和富硫油两相,油相外送。脱油塔底流出的贫溶剂经换热器换热后,进入抽提塔的顶部,循环使用。

图1 汽油抽提脱硫工艺流程简图

1.2 装置运行状态

某厂中汽油抽提脱硫装置运行平稳,抽提塔(T101)控制压力0.55 MPag,烯烃回收塔(T102)控制压力0.04 MPag,脱油塔(T103)控制-0.06 MPag。其中烯烃回收塔、脱油塔采用3.5 MPag蒸汽减温减压作为热源,合计热负荷4938 kW。主要运行参数见表1。

表1 主要运行参数

2 装置节能潜力分析

2.1 装置建模

根据装置运行状态的主要工艺参数、原料性质、产品分析检测结果及关键控制条件,采用Aspen plus软件对汽油抽提脱硫过程进行全流程建模,建立装置的严格模拟模型,从而对各关键控制条件进行综合分析,量化装置的节能潜力。

2.2 抽提塔分析

抽提塔为液液抽提塔,无塔底再沸器与塔顶冷凝器,不消耗公用工程。该塔使用环丁砜作为溶剂,抽提过程利用环丁砜对噻吩类与烃类物质的溶解度不同从而实现含硫化合物与汽油组分的分离。该塔虽不消耗能源,但所使用的抽提溶剂自塔底流出后,将依次通过后续工艺流程中的烯烃回收塔与脱油塔,烯烃回收塔与脱油塔的塔底均有以蒸汽为加热介质的再沸器。因此,降低抽提溶剂使用量,将有助于汽油抽提脱硫过程的整体节能。

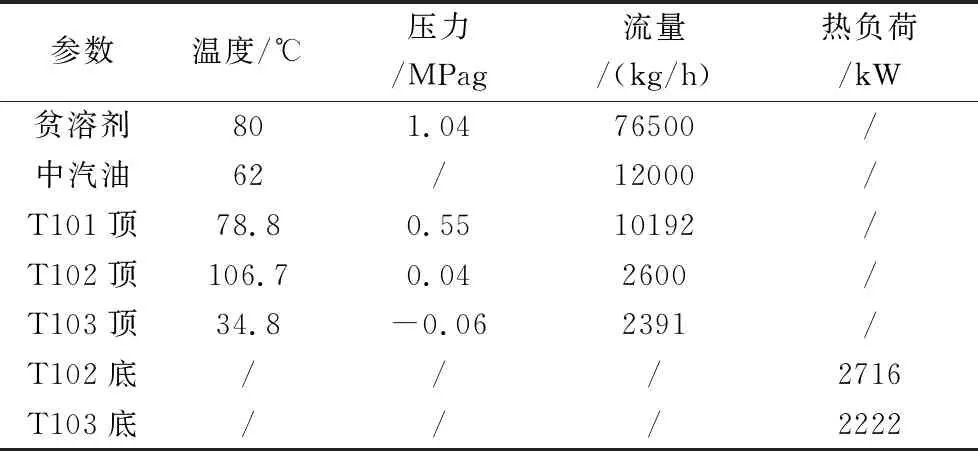

图2 溶剂量对抽提塔顶噻吩与环丁砜含量的影响

根据所建立的装置全流程模型,对抽提塔在不同溶剂流量条件下的产品指标进行预测,分析降低抽提溶剂使用量的可行性。图2表明,在溶剂流量为68000~80000 kg/h区间内,随溶剂流量的逐渐降低,抽提塔顶噻吩类组分含量由6.76×10-6逐渐升高至7.43×10-6,环丁砜含量由0.6532%逐渐升高至0.6602%。根据装置产品控制指标,可将溶剂流量由目前的76500 kg/h降低至73000 kg/h,抽余油中噻吩类含量低于7.1×10-6,环丁砜含量低于0.659%。

2.3 烯烃回收塔分析

烯烃回收塔为精馏塔,塔底为蒸汽加热再沸器,塔顶为冷凝器。烯烃回收塔以抽提蒸馏方式蒸出富溶剂中的烯烃,保证抽提产品收率和脱油塔真空度。烯烃回收塔为正压操作,在保证富溶剂进入烯烃回收塔时闪蒸发泡不造成液泛的前提下,塔顶压力降低将有助于降低塔底再沸器的负荷,从而节省加热蒸汽用量。

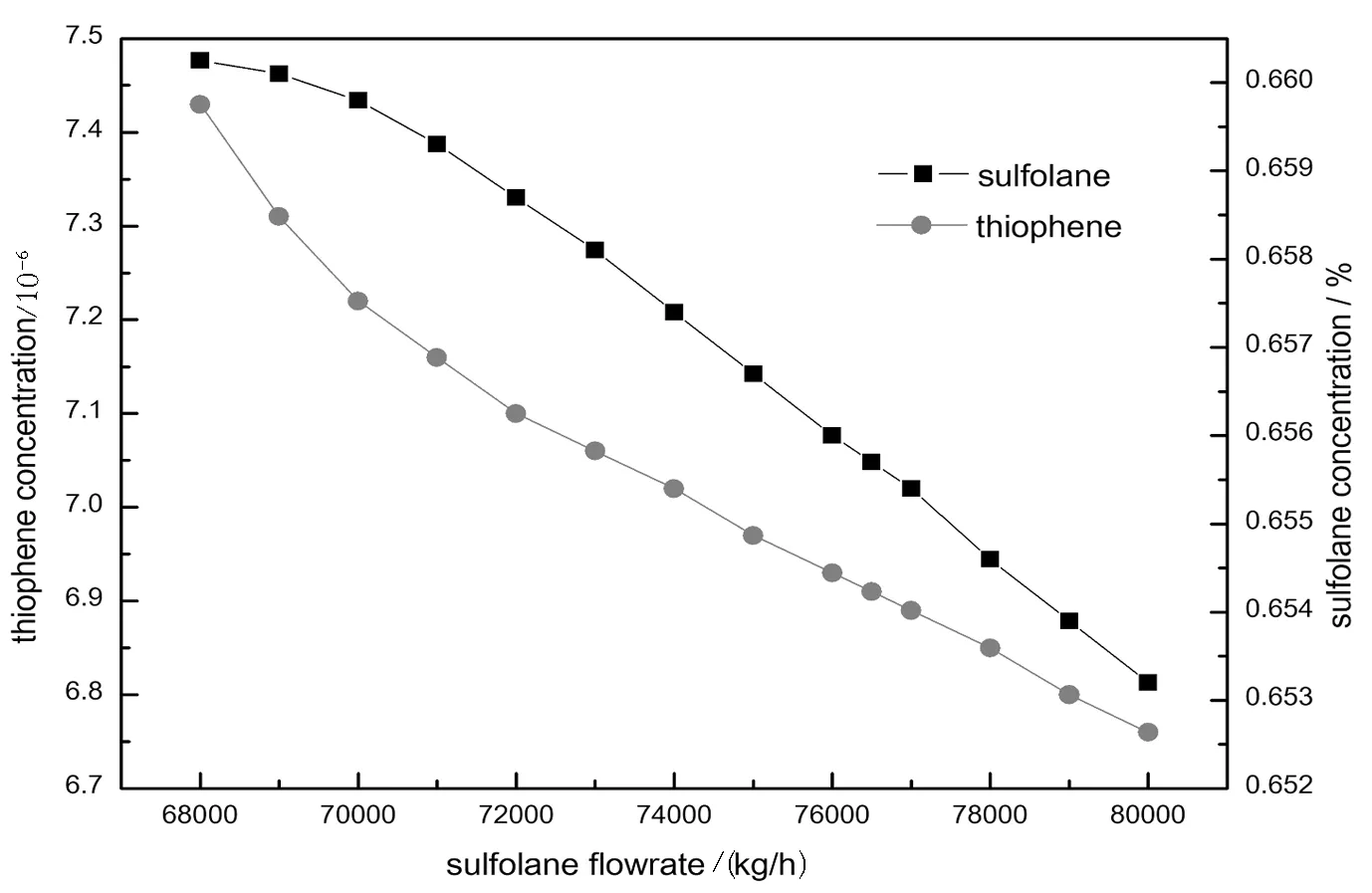

图3 烯烃回收塔塔顶压力对塔底热负荷的影响

对烯烃回收塔在不同塔顶压力条件下的塔底热负荷进行模拟计算,分析降低塔顶压力实现节能的可能性。图3表明,随塔顶压力自0.05 MPag降低至0.01 MPag,塔底热负荷由2884 kW降低至2145 kW,节能效果明显。根据历史生产情况,烯烃回收塔压力降低至0.02 MPag,塔内水力学状态正常,可以进行降压优化。

2.4 脱油塔分析

脱油塔为精馏塔,塔底为蒸汽加热再沸器,塔顶为冷凝器。脱油塔为负压操作,一方面有助于防止溶剂的热分解,另一方面,通过在负压下对脱油塔塔底温度和塔顶回流进行控制,可以保障溶剂不会随噻吩一起蒸发导致富硫油带溶剂,同时有效脱除贫溶剂中的富硫油,保障贫溶剂循环使用后的抽提效果。与烯烃回收塔类似,脱油塔压力的降低将有助于降低塔底再沸器的热负荷。同时,由于回流量对富硫油中溶剂的含量具有一定影响,应在保障富硫油产品指标的前提下,降低回流量,从而进一步降低塔底再沸器负荷。

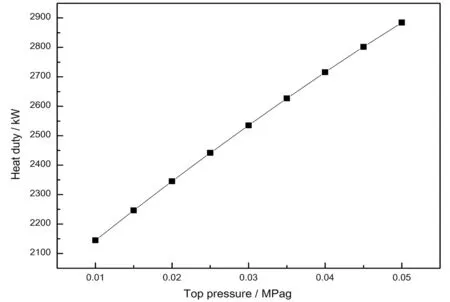

图4 脱油塔塔顶压力对塔底热负荷的影响

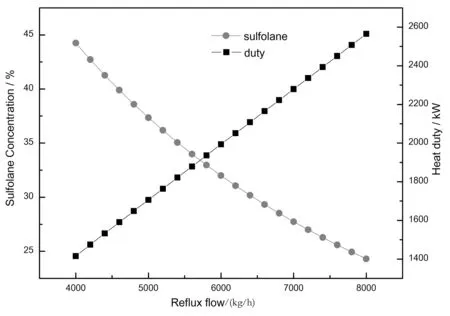

图5 脱油塔回流量对塔底热负荷和塔顶溶剂含量的影响

对脱油塔在不同塔顶压力条件下、不同回流量条件下的塔底热负荷与塔顶携带溶剂量进行模拟计算,分析脱油塔通过降低压力、降低回流量实现节能的可能性。图4与图5表明,随塔顶压力自-40 kPag降低至-65 kPag,塔底热负荷由2560 kW降低至2131 kW;随回流量自8000 kg/h降低至4000 kg/h,塔底热负荷由2565 kW降低至1415 kW,相应塔顶溶剂含量由24.3%升高至44.2%。由于塔顶真空度的精确控制有一定难度,且回流量的降低与塔压力降低相比,其对脱油塔的节能效果更为显著。因此,脱油塔的操作优化为保持压力不变,回流量降低至4000 kg/h。

3 效果验证

根据对汽油抽提脱硫过程的逐塔分析,抽提塔将溶剂量由76500 kg/h降至73000 kg/h,烯烃回收塔压力由0.04 MPag降至0.02 MPag,脱油塔回流量由6800 kg/h降至4000 kg/h。某厂根据上述优化方案进行生产调整,通过对方案实施前后六个月的生产数据进行对比,作为塔底再沸器热源的3.5 MPag蒸汽消耗量平均降低1.72 t/h,实现节能经济效益约337万元/年。

4 结论

通过应用商业化流程模拟软件对汽油抽提脱硫过程进行全流程建模,结合对该工艺流程中关键设备的逐项能耗影响点分析,在保障产品及中间物料指标合格的前提下,提出降低抽提塔溶剂循环量、降低烯烃回收塔操作压力、降低脱油塔回流量等措施,在不增加设备投资的情况下,仅通过生产操作优化,实现了装置的节能降耗,效果显著。