热处理对C-276合金耐蚀性能的影响

薛小军

(四川惊雷科技股份有限公司,四川 宜宾 644623)

C-276合金在固溶状态下具有很好的耐蚀性和耐热性,因此它被广泛运用于多种苛该的环境中。但是,该合金又因冷变形的加工硬化率很高,对机械切削加工和冷成形造成不利的影响,因此在加工过程要进行适当的热处理。

由于C-276合金中元素成分多样,如Cr、Mo、W等,在热处理过程中会析出某些合金相,造成其工艺性能和耐蚀性能的严重恶化。镍基合金中碳在奥氏体的溶解度比在奥氏体不锈钢中还小,当热处理使合金在649~1038 ℃温度范围内停留时,就会在晶界析出含钼的金属间化合物μ相(Ni,Fe,Co)3(W,Mo,Cr)2,析出温度范围为650~1090 ℃,最敏感析出温度为870 ℃。当含碳量大于0.004%时,在晶界还会析出富钼的M6C型碳化物,相应地在碳化物周围形成贫钼区。一般在649~740 ℃常在γ/γ晶界生成细小的碳化物片,而在较高的温度区生成μ相。因此,有必要探求热处理对该合金耐蚀性能的影响。

1 试验材料及方案

1.1 试验材料

实验材料选择的是哈氏合金C-276,主要包括Ni、Cr、Mo、W等合金元素,其化学成分见表1。

表1 C-276合金的化学成份 %

1.2 试验方案

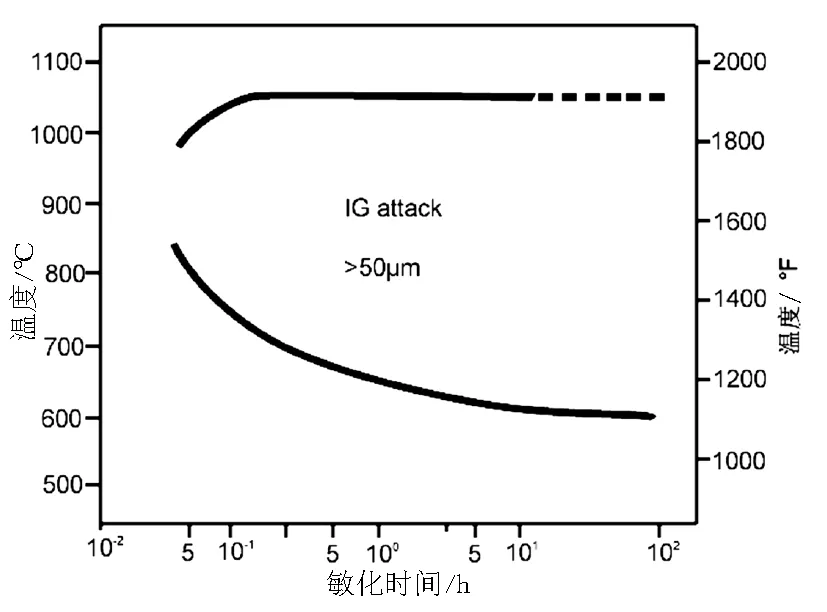

C-276合金的固溶处理温度为1100~1160 ℃,以很快的速度冷却到600 ℃以下。对于小工件,则采用空冷;而对于大型工件,则采用水冷。图1是C-276合金的敏化曲线图,由图可见,C-276合金在650~1050 ℃温度区间仅需停留较短时间,就会析出中间相,降低材料的腐蚀性能。试验分为两个部分,第一部分研究了热处理温度及保温时间对C-276合金耐蚀性能的影响,第二部分研究了热处理装炉方式对其耐蚀性能影响。在第一部分试验中,消应力热处理工艺选择了580,600,620 ℃和650 ℃。第二部分试验比较了试样在1020 ℃、1040 ℃温度下随炉升温和到温装炉两种方式的差别。

图1 C-276合金敏化曲线

试样在RX3-30-9型电炉中热处理,随炉装炉是指在炉膛温度小于100 ℃时,将试样装入炉膛,随电炉升温至指定温度。到温装炉是指先将炉膛温度升温至指定温度,然后快速将试样送入炉膛的装炉方式。腐蚀试验选择了C-276合金比较常用两种晶间腐蚀试验方法:ASTM G28方法A和方法B,方法A的试验介质为Fe2(SO4)3与50%H2SO4混合溶液,方法B的试验介质为23%H2SO4+ 1.2%HCl+1%FeCl3+CuCl2混合溶液(俗称“死亡溶液”)。试验时间均为24h,试验后计算腐蚀速率。各种热处理状态的试样经磨制抛光后,在盐酸、草酸混合溶液中电解侵蚀,然后在Axio Vert A1型光学显微镜下观察。

2 试验结果与分析

2.1 消应力热处理温度和保温时间对腐蚀性能影响

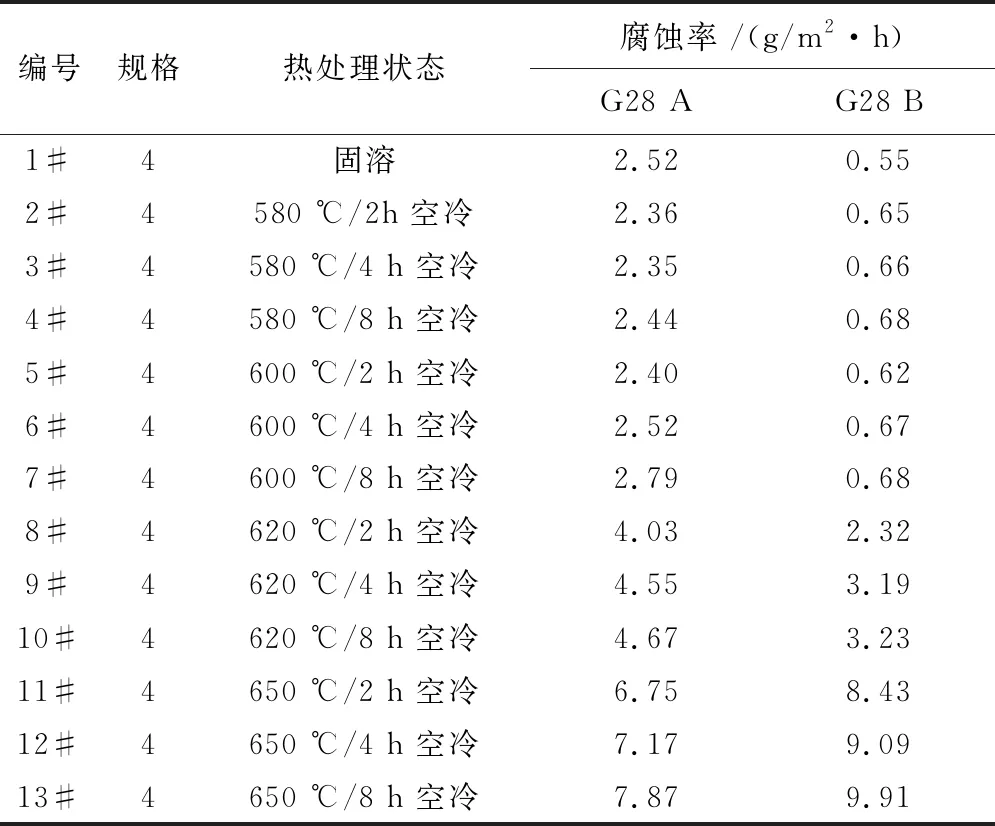

不同工艺热处理后的材料腐蚀速率数据见表1。试验结果表明,C-276合金热处理温度在620 ℃、650 ℃时,腐蚀速率开始增大。随着保温时间的延长,腐蚀速率也相应地增加。而热处理温度在580 ℃和600 ℃时,腐蚀速率比较稳定,随着保温时间的延长,腐蚀速率仅有少量的增加,腐蚀速率与固溶状态相当。

表2 不同消应力热处理状态下C-276合金腐蚀速率

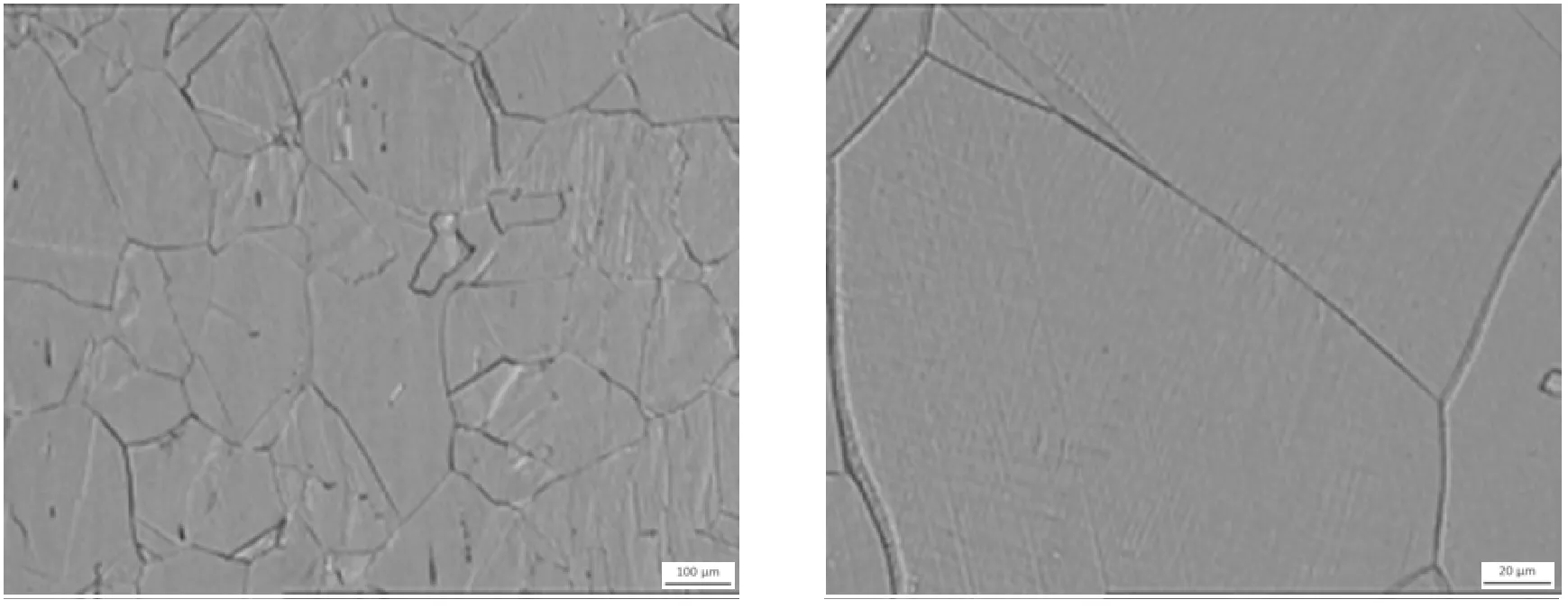

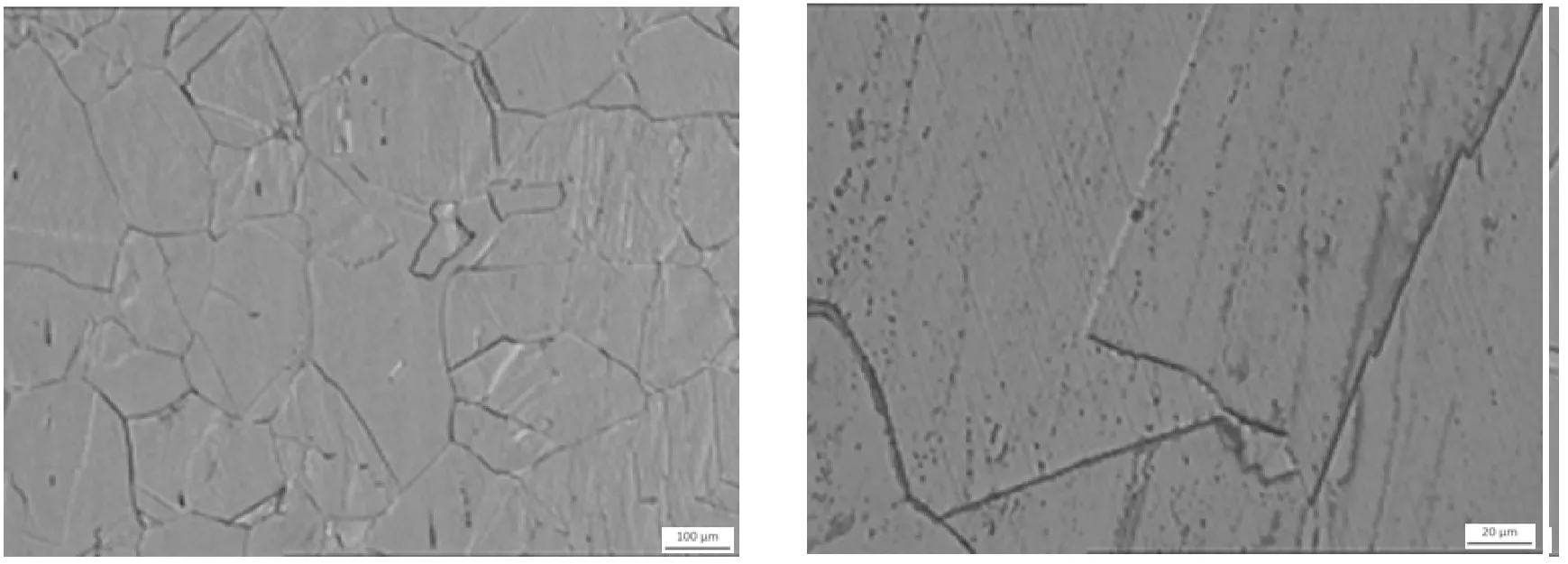

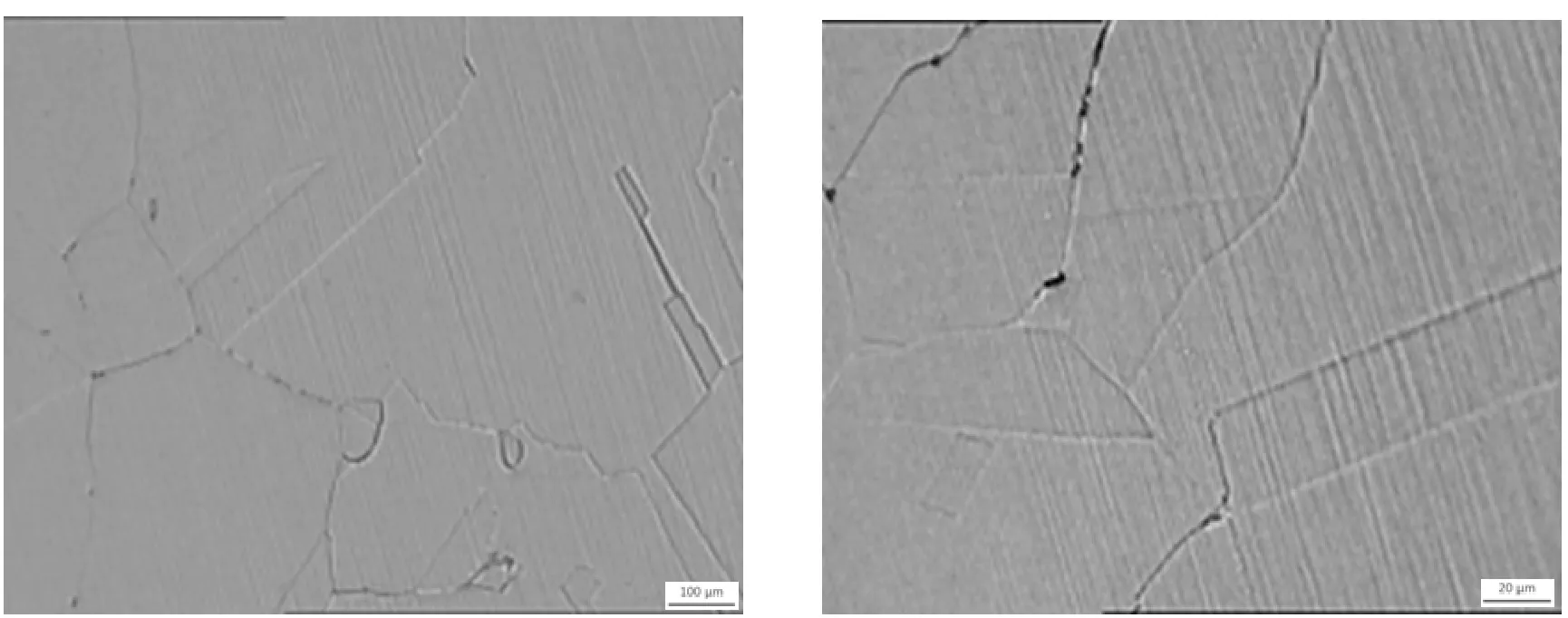

图2是C-276合金经“580 ℃/8 h 空冷”热处理后的显微组织,单一奥氏体,放大至500倍未发现析出相。图3是C-276合金经“650 ℃/8 h空冷”热处理后的显微组织,奥氏体晶界上存在少量的析出相。

虽然“650 ℃/8 h空冷”热处理后组织只观察到少量的析出相,却导致了腐蚀速率急剧增加。方法A的腐蚀速率从2.36 g/m2·h增加到了7.87g/m2·h,方法B的腐蚀速率从0.65 g/m2·h增加到了9.91 g/m2·h,,方法B腐蚀速率增幅比方法A显著。因此,C-276合金在考虑消应力热处理时,温度应选择在600 ℃以下,建议热处理工艺为580 ℃,保温4 h,空冷。

左图100x右图500x

左图100x右图500x

2.2 高温热处理对腐蚀性能的影响

C-276合金的固溶处理温度为1100~1160 ℃,以很快的速度冷却到600 ℃以下。对于小工件,则采用空冷;而对于大型工件,则采用水冷,从1000 ℃降低到600 ℃应在2 min内完成。本次试验考虑的1020 ℃和1040 ℃两个温度低于材料固溶温度,组织中会析出一定数量的金属间化合物,影响材料的耐蚀性能。

热处理后的材料腐蚀速率数据见表2,结果表明,1020 ℃和1040 ℃两个温度下,采用到温装炉和随炉升温两种热处理方式对材料腐蚀性能的影响差别显著。当采用到温装炉方式时,1020 ℃和1040 ℃两个温度下方法A的腐蚀速率分别为3.56、2.61g/m2·h,方法B的腐蚀速率为0.48、0.63 g/m2·h;而采用随炉升温的方式热处理时,方法A腐蚀速率高达21.06,13.09 g/m2·h,方法B腐蚀速率更高达66.06,39.38 g/m2·h。这是由于热处理升温过程中,特别是在750~1000 ℃温度区间,材料会在晶界和晶粒内析出大量的金属间化合物(主要是含钼的金属间化合物μ相),而最终保温温度也没有达到真正的固溶温度,在升温过程中形成的有害相没有溶解,部分保留在材料组织中。而到温装炉这种方式,材料的实际升温过程很短,金属间化合物还没有来得及析出或仅有少量析出,就已经升温至指定温度。因此,到温装炉方式形成的金属间化合物较少,腐蚀速率也就低得多。

表3 不同高温热处理状态下C-276合金腐蚀速率

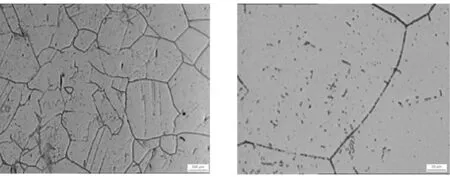

图4为C-276合金经1040 ℃到温装炉热处理后的显微组织,奥氏体组织,晶界少量析出相,腐蚀速率也较低,和固溶状态相当。图5为C-276合金经1040 ℃随炉升温热处理后的显微组织,奥氏体组织,晶界析出相已连成线,晶粒内也出现了较多的析出相,相应的腐蚀试验的腐蚀速率急剧增大。

因此,当C-276合金需采用高温进行热处理时,尽量选择固溶温度。不能选择固溶温度时,热处理温度应尽可能高。装炉方式应尽可能选择到温装炉。

左图200x右图500x

左图100x右图500x

3 结论

通过对C-276合金在不同热处理温度下的耐腐蚀性能和微观组织研究,得出以下结论:

(1) C-276合金在考虑消应力热处理时,温度应选择在600 ℃以下,建议热处理工艺为580 ℃,保温4 h,空冷。此时C-276合金腐蚀性能和固溶状态相当。

(2) C-276合金在1040 ℃到温装炉热处理后,采用ASTM G28方法A和方法B进行腐蚀试验,腐蚀速率基本和固溶状态相当,但晶界已出现了析出相。当热处理采取随炉升温的方式时,ASTM G28方法A和方法B的腐蚀速率急剧增加,远远大于固溶状态的腐蚀速率。

(3)当C-276合金需采用高温进行热处理时,尽量选择固溶温度。不能选择固溶温度时,热处理温度应尽可能高,装炉方式应尽可能选择到温装炉。