机械加工生产废水处理零排放工程实例

刘 兴

(栗田工业(苏州)水处理有限公司,江苏 苏州 215122)

机加工行业是我国经济的重要支柱产业之一,涉及酸洗、切削加工、金属磷化、电泳等行业。随着我国机械加工企业的迅速发展,机械加工废水的排放量也与日俱增,机加工废水中含有酸、碱、盐、矿物油、各类乳化剂、防腐剂等多类污染物,具有很强的污染程度和毒性危害。也导致该类废水具有易乳化、生化性差、成分复杂、难降解等特点,是目前国内外废水处理的难点和热点之一[1-2]。

我国淡水资源较缺乏,国家对排污的控制也越来越严格,尤其是发达地区。2008 年1月1日实施的江苏省地方标准《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32 1072-2007)中表3太湖地区重点工业行业主要水污染物排放限值要求排污单位最后出水氨氮小于5 mg/L,总氮小于15 mg/L。

在我国经济发达地区如太湖流域地区对新建项目更是要求实行含氮磷废水零排放要求[3]。

苏州某机加工有限公司为专业设计制造汽车空调压缩机的企业,主要包括机件脱脂废水、酸洗磷化废以及清洗废水等。生产废水具有种类繁多、成分复杂、排放无规律、水质水量波动大的特点。本着尽量减少工程投资、减少占地面积、降低处理难度和运行成本的原则,经过多方调研论证[4-5],最后确定采用预处理+气浮+AO+MBR+MVR的零排放处理工艺。文中系统阐述了该工艺对机加工废水的处理效果,并介绍了各主要构筑物的设计参数和工程经济指标等情况。

1 废水水质与水量

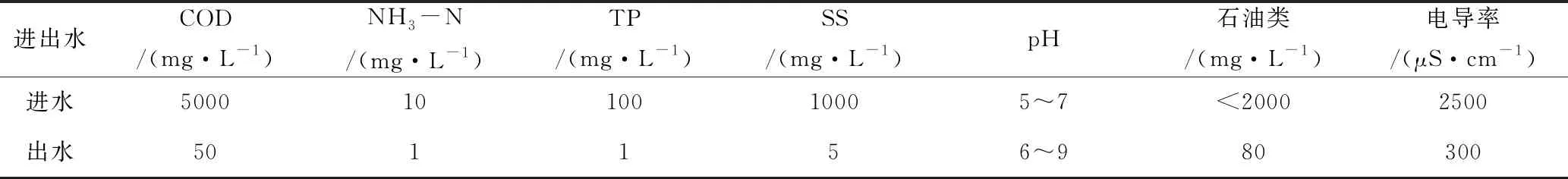

该废水水质特点为:水质波动较大,含油浓度高,可生化性较差,含有大量磷酸盐和表面活性剂等。要求处理后的废水进行回用,主要用于冲厕、绿化及清洗地面。设计出水水质达到国家《城市污水再生利用城市杂用水水质》(GB/T 18920-2002)标准,同时满足零排放要求。设计进、出水水质指标见表1。

表1 设计进出水水质

2 工艺流程

由于废水为弱酸性废水,且其中含有大量石油类以及高浓度的COD和TP,可生化性差,所以采用隔油+混凝沉淀+二级气浮+A/O生化+MBR+MVR法对该废水进行处理。

企业生产废水量约为8 m3/d,预处理系统设计流量0.8 m3/h,每天运行10 h;生化系统设计流量0.5 m3/h,每天24h循环连续运行。

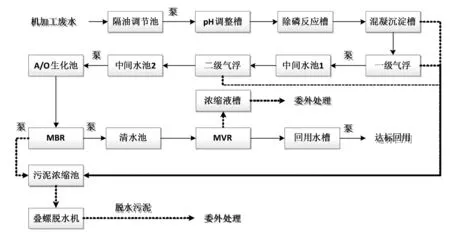

工艺流程如图1所示。

图1 废水工艺流程

由图1可见,车间废水首先进入隔油池,该单元设有带式除油机,去除废水表面的浮油后废水进入调节池进行水质水量调节。调节池内废水由提升泵提升,进入pH调整槽,向其中投加NaOH将废水pH值调节至强10~11,同时向废水内投加CaCl2,实质同废水内的磷发生反应,形成磷酸钙颗粒物,继而进入混凝絮凝槽,通过投加适量的絮凝剂PAC、助凝剂PAM药剂,使微小固体颗粒形成大粒径絮体后进入沉淀池泥水分离。底部污泥排入污泥浓缩池,上清液自流进入一级气浮池。通过投加适量的PAC、PAM 与废水发生反应后,使水中的乳化油及部分可絮凝污染物形成较大颗粒絮状物, 同时由于气浮设备产生微小气泡吸附于絮状物表面,使水内絮状物浮出水面,由刮渣板收集排出。清液自流进入中间水池1继而进入二级气浮进一步除油除浊处理。

经过二级气浮后的废水,向其中投加H2SO4,调节废水pH值至7~8后,打入AO生化池,利用微生物作用,降解废水内的有机物及氨氮,继而利用MBR膜过滤,滤除废水内污泥、细菌等物质,达到泥水分离效果。膜池内污泥定期排放至污泥浓缩池。

由于企业废水量较小,为了深度净化及降低废水电导率,MBR出水直接采用MVR蒸发器。MVR设备,引入蒸汽压缩机或压缩风机,通过回收利用二次蒸汽给废水加热,以达到蒸发的效果。MVR设备同其它蒸发器相比,具有节能环保、自动化程度高,运行稳定的特点[7-8]。MVR出水排入回用水槽再由回用水泵打入用水点回用,产生浓缩液委外处理。

沉淀池污泥、气浮浮渣、生化系统产生的剩余污泥混合进入污泥浓缩池进行浓缩后,经过叠螺脱水机进行脱水后委外处理。

3 主要设施设计参数

(1)隔油池:1座,地下RC结构,设计尺寸:2000 mm×1000 mm×2500 mm,有效水深2.0 m。池内设有格栅板及隔板,以达到滤除大颗粒物质及隔油的目的。配套设备:带式除油机1台,除油量250 L/h。撇除的浮油收集后委外处理。

(2)调节池:1座,地下RC结构,设计尺寸:3000 mm×4000 mm×3000 mm,有效容积:30 m3。配套设备:1)提升泵2 台,1 用1备,流量1 m3/h,扬程7 m,功率0.37 kW;2)浮球液位计1套,通过液位控制提升泵,高位启动,低位停止,超高位报警。

(3)pH调整槽:1座,碳钢+环氧防腐结构,设计尺寸:500 mm×500 mm×1700 mm,有效容积0.275 m3,HRT为20 min。配套设备:1)反应搅拌机1台,转速100 r/min,功率0.37kW;2)pH计:1套,检测范围:0~14;3)NaOH加药系统1套。

(4)除磷反应槽:2座,碳钢+环氧防腐结构,设计尺寸:500 mm×500 mm×1700 mm,有效容积0.275 m3,HRT为20 min。配套设备:1)反应搅拌机2台,转速100 r/min,功率0.37 kW;2)CaCl2加药系统一套。

(5)混凝沉淀槽:碳钢+环氧防腐结构,设计尺寸:1)混凝槽1座,设计尺寸:500 mm×500 mm×1700 mm,有效容积0.275 m3,HRT为20 min;2)絮凝槽1座,设计尺寸:500 mm×500 mm×1700 mm,有效容积0.275 m3,HRT为20 min; 3)斜管沉淀池1座,设计尺寸:1500 mm×2700 mm×2500 mm,表面负荷:0.27 m3/(m2·h)。配套设备:1)混凝搅拌机1台,转速100 r/min,功率0.37 kW;2)PAC加药系统一套;3)絮凝搅拌机1台,转速40 r/min,功率0.37 kW;4)PAM加药系统一套;5)斜管填料:φ50型,数量:4 m2。

(6)一级气浮:1 套,碳钢+环氧防腐结构,处理量1 m3/h。(包括气浮机本体,刮渣机,循环泵、混凝絮凝槽、配套加药系统等)。

(7)中间水池1∶1座,地下RC结构,设计尺寸:3000 mm×2000 mm×3000 mm,有效容积:15 m3。配套设备:1)提升泵2 台(1 用1备),流量1 m3/h,扬程7 m,功率0.37 kW;2)浮球液位计1套,通过液位控制提升泵,高位启动,低位停止,超高位报警。

(8)二级气浮:1 套,碳钢+环氧防腐结构,处理量1 m3/h。(包括气浮机本体,刮渣机,循环泵、混凝絮凝槽、pH回调槽、pH计、配套加药系统等)。

(9)A/O生化池:1座,碳钢+环氧防腐结构,设计尺寸:A池:设计尺寸:1500 mm×1500 mm×3000 mm,有效容积5.6 m3,HRT为11 h;配套设备:潜水搅拌机1套;O池,设计尺寸:4000 mm×1500 mm×3000 mm,有效容积:15 m3,HRT为30 h,配套设备:1)微孔曝气系统:1套;2)鼓风机:2台(1用1备),风量0.9 m3/min,风压29.4 KPa,功率;1.1 kW;3)污泥回流泵:2台(1用1备),流量10 m3/h,扬程10 m,功率0.75 kW;4)MBR膜,数量50 m2×2,材质PVDF,膜通量10L/ m2;5)抽吸泵:2台(1用1备),流量:1 m3/h,扬程10 m,功率0.37 kW。

(10)清水池:1座,碳钢+环氧防腐结构,设计尺寸:4000 mm×1500 mm×3000 mm,有效容积:15 m3,HRT为30 h。配套设备:1)MVR进水泵:2台(1用1备),流量1 m3/h,扬程10 m,功率0.37 kW;2)浮球液位计1套,通过液位控制提升泵,高位启动,低位停止,超高位报警。

(11)污泥池:1座,地下RC结构,设计尺寸:2000 mm×3000 mm×3000 mm,有效容积15 m3。配套设备:1)污泥气动泵:2台(1用1倍),流量132 L/min;2)浮球液位计1套,通过液位控制污泥泵电磁阀,高位启动,低位停止;3)叠螺污泥脱水机:1套,型号DL201,材质SUS304,处理量15~20 kg/h,功率0.55 kW,配套阳离子加药系统1套。

(12)MVR蒸发器:1套,处理量0.5 m3/h,材质SUS316,蒸汽压缩机形式:罗茨式蒸汽压缩机,运行功率:68.55 kW。配套设备:1)主体设备:1套,含浓缩器、主换热器、气液分离罐、母液罐、冷凝液罐、真空汽水分离器、晶浆罐等;2)预热及冷却设备,1套,含冷凝液预热器、蒸汽预热器、不凝气预热器、冷凝器、蒸汽发生器等;3)泵及压缩机设备,1套,含循环泵、出料泵、母液泵、排污泵、冷凝液泵、压缩机等。

4 控制要点与调试

4.1 控制要点

机械加工废水的有机物浓度较高,且含有矿物油、悬浮物和氮磷等污染物。通过混凝沉淀和气浮处理可大大降低废水COD、TP、矿物油及SS等污染物,因此物化预处理的效果会对后续生化及MVR系统造成很大的影响。对于物化预处理主要是pH及加药量的控制。预处理后的废水进入生物系统可将COD 降低到150 mg/L 左右,继而废水进入蒸发器蒸发处理,出水可稳定达标回用。

4.2 生化系统

采用接种驯化的方式培养活性污泥,能大大缩短培菌时间,有利于整个生化系统的快速启动[9]。系统接种污泥来自某市工业区污水处理厂消化池内污泥,接种污泥含水率98%左右,接种污泥量10 t。投加污泥后,闷曝2 ~4 d,使得污泥恢复活性开始进废水。起初控制进水COD 500 mg/L;开启好氧池(O池)曝气系统,控制O池DO在2~4 mg/L,逐步提高进水流量和进水浓度,其间,为了提高废水的生化性,利于污泥生长,在生化池中投加适量葡萄糖营养剂。同时,根据水质水量情况调节污泥回流量,并定期排放剩余污泥。调试期约为30 d。

4.2 MVR系统

MVR主要有2个主要流程:(1)物料流程:原料液罐→进料泵→冷凝液预热器→不凝气预热器→蒸汽预热器→FC强制循环段→浓缩分离器;(2)二次蒸汽流程:二次蒸汽→蒸汽压缩机→主换热器→冷凝液罐→冷凝液预热器。控制进水条件:SS:200 mg/L、COD:400 mg/L、石油类:24 mg/L、氯离子:300 mg/L、F离子:12 mg/L、铅:1 mg/L、镍:5 mg/L、电导率:6.00×10-6。运行时,控制系统内在-0.08 MPa,压缩后蒸汽压力不低于105 kPa;压缩蒸汽温度与压缩前蒸汽温差不低于16 ℃,且压缩蒸汽温度不低于101 ℃。

运行中,由于废水含COD较高,随着蒸发进度进行,有机物富集,势必影响蒸发系统,故需要定期排放浓缩液,定排的周期以不影响蒸发器的蒸发量而定。

5 运行效果

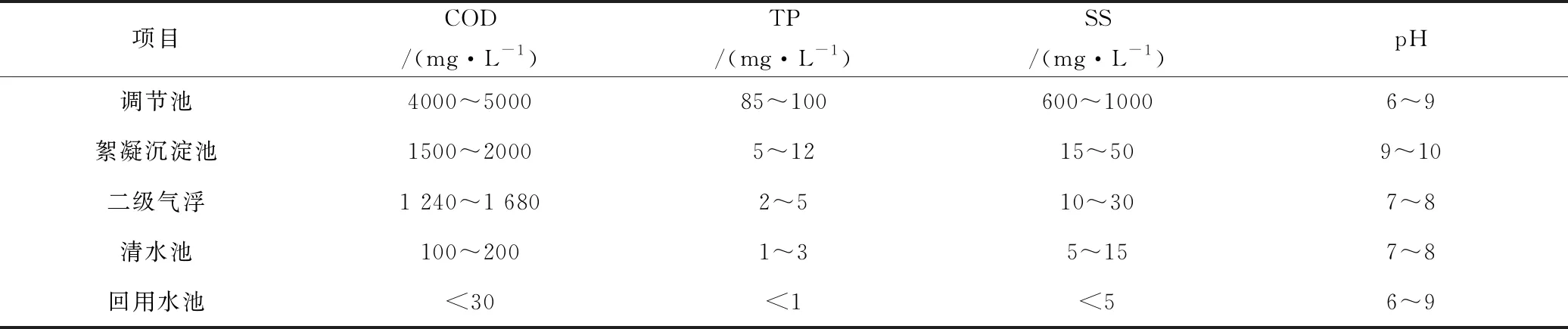

经过调试运行后,满负荷运行2 个月,连续监测各项水质指标平均值如表2 所示。

表2 系统各单元运行效果

由表2可见, 该工艺对于处理机械加工废水效果良好、出水水质稳定,出水可以达到《城市污水再生利用城市杂用水水质》(GB/T 18920-2002)。同时,由数据看出,要想系统稳定运行,必须严格控制调节池内废水水质,从而减少废水水质、水量等负荷对生化运行系统的冲击。

6 经济分析

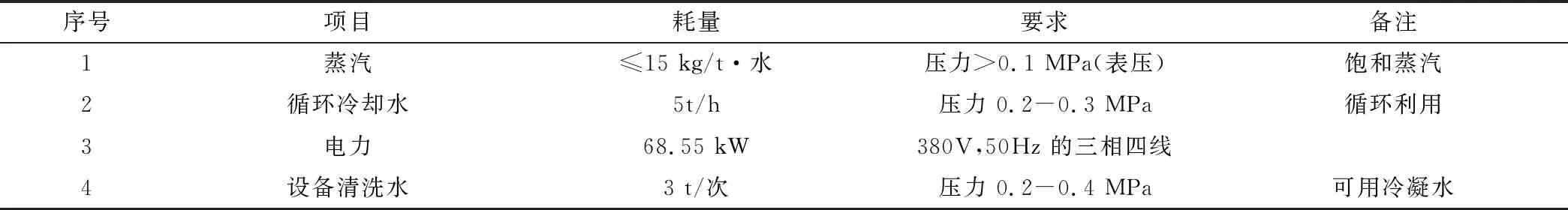

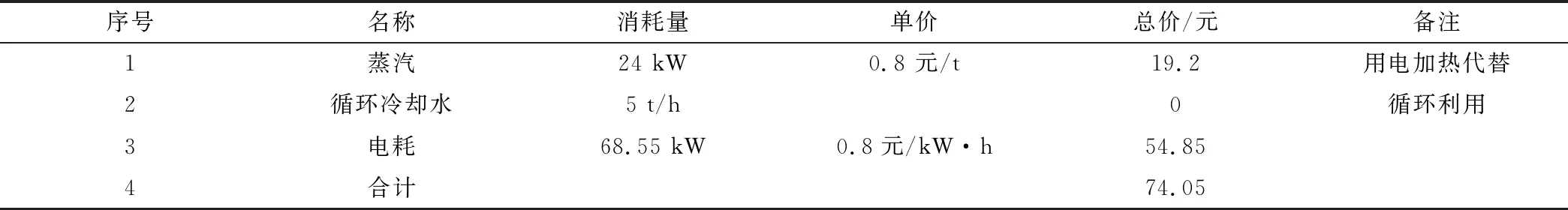

整个项目投资240万元,主要耗能设备为MVR蒸发器,其动力消耗及运行成本预算见表3及表4,其余系统运行费用(包括电费、药剂费)合计112元/d。综上,整个系统运行费用(包括电费、药剂费)合计1296.8元/d,折合吨水运行费用为162.1元/m3。水站每年回用中水:8 t/d×300 d=2400 t,节约自来水成本2400 t×6元=14400元。

表3 蒸发器动力消耗

表4 蒸发器小时运行成本预算

7 结论

(1)根据机加工废水的特点及处理要求,选用隔油+混凝沉淀+二级气浮+A/O生化+MBR+MVR的组合工艺,取得了良好的处理效果,系统运行稳定,最终出水水质优于《城市污水再生利用城市杂用水水质》(GB/T 18920-2002)标准,可以满足厂区冲厕、绿化及清洗地面的水质要求。

(2)运行实践结果表明,该项目回用率为100%,既大量减少污染排放,又能节约水资源,可以取得良好的经济效益、社会效应和环境效益,节能减排效果十分明显。

(3)项目总投资240万元,整个系统运行费用合计1296.8元/d,折合吨水运行费用为162.1元/m3。每年回用废水2400 t,节约自来水成本2400 t×6元=14400元。