生物基锦纶56 混纺纱线的制备及其性能分析

杨富玲 顾洪达 钱志强 王 钟 王国和

(1.苏州大学,江苏苏州,215021;2.常熟涤纶有限公司,江苏苏州,215535)

我国自主研发的生物基锦纶56(以下简称PA56),减少了对石油化工产品的使用,具有绿色和可再生的优点。多年来,受国外原料垄断的影响,我国锦纶行业在国际竞争中一直处于劣势地位。生产锦纶66 的主要原料己二胺(己二腈)的生产技术和定价权受外企控制,我国锦纶66 产业化发展极度受限。PA56 的成功研发和大批量生产也将会逐渐打破锦纶66 长期被国外垄断的现状[1]。

PA56 全称生物基聚己二酸戊二胺,由石油基己二酸和生物基戊二胺聚合而成[2],其中生物基含量高达41%[3],戊二胺以可再生资源如玉米、高粱、小麦等含淀粉作物为生物质原料,使用微生物法发酵制备[4],生产过程释放的温室气体少,具有良好的环境效益。ELTAHIR Y A 等对所制备的PA56 纤维的各项性能进行表征,发现在不同拉伸比的条件下纺丝,PA56 的力学性能稍低于锦纶6,但其吸湿回潮率高于锦纶6[5]。于维才探析了PA56 的物理性能和可纺性,通过控制纺丝工艺,可以纺出一定规格和强度的PA56预取向长丝[6]。吴田田、陈美玉等人详细研究了PA56 的等温结晶和非等温结晶性能[7⁃8]。张晨等研究了低速纺PA56 长丝的性能,结果表明PA56可纺性良好,纤维力学性能与锦纶66 相似,回弹性、亲水性能良好,是一种具有广泛应用前景的生物基纤维材料[9]。李蒙蒙和马雪松等人研究了PA56 染色性能,结果发现PA56 可使用多种染料染色,具有低温上染的特点,且色牢度优良、提升性好、上染速率快、上染率高[10⁃11]。郝新敏等研究发现PA56 纤维本身具有良好的阻燃性,其极限氧指数可达32.1%[12]。

PA56 作为新型功能性材料,集生态环保友好特性和良好的弹性舒适性于一身,将具有广阔的应用前景。本研究以PA56 短纤维为原料,采用环锭纺纱工艺,分别与棉、粘胶、莫代尔纤维混纺制备混纺比为50/50 的20.83 tex×2 纱线,探讨其纵向形貌、强伸性能、毛羽指标、条干CV 值、吸放湿性能,测试混纺纱线在标准温湿度条件下的回潮率、吸放湿曲线,使用Matlab 软件拟合纱线吸、放湿过程曲线,为PA56 短纤混纺纱产品开发和应用提供理论支撑。

1 试验部分

1.1 试验原料

本试验所用的PA56 短纤维为相关课题研制纤维,棉纤维选用新疆长绒棉,粘胶、莫代尔为市场购买的常规纤维。PA56 短纤维纯纺时纤维间抱合力小,难以成条,纺纱过程易断头,纱线毛羽、条干不匀率和弱环远高于混纺纱线,纱线力学性能差,未显现出PA56 纤维本身优良的力学性能;长绒棉品质佳,长度均匀,可纺性能好;粘胶和莫代尔纤维都是性能优良的可再生纤维素纤维,具有良好的吸湿透气性、可纺性与织造性。选用棉、粘胶、莫代尔这3 种纤维和PA56 短纤维混纺,可提高PA56 短纤维的可纺性,优势互补,充分发挥各原料优点,混纺得到综合性能优良PA56 短纤混纺纱。4 种纤维的主要性能指标如表1 所示。

表1 4 种纤维的主要性能指标

1.2 纺纱工艺流程

为了使试验结果具有对比性,PA56 短纤维与3 种纤维素类纤维混纺时采用相同的混纺比和纺纱工艺。在试验前,为纺制性能优良的PA56混纺纱,采用多种混纺比试纺,经测试分析发现,混纺比为50/50 时,纱线质量最佳。经原料混和、开松、梳理、预并、一道并条、二道并条、三道并条、粗纱、细纱、络筒、并线和倍捻等工艺流程纺制成纱。纺纱过程采用实验室环锭纺数字化小样快速纺纱系统,混纺纱线规格如表2 所示,股线捻度均为40 捻/10 cm。

表2 3 种PA56 混纺纱线的规格

1.3 混纺纱线性能测试

以下纱线性能测试样品均为混纺纱线原样。

1.3.1 强伸性能

参照GB/T 3916—2013《纺织品 卷装纱 单根纱断裂强力和断裂伸长率的测定(CRE)法》中的测试方法,使用INSTRON⁃3365 型万能材料试验机进行测定。测试参数:夹持长度500 mm,拉伸速度500 mm/min,试验环境条件温度(20±2)℃,相对湿度(65±2)%,试验次数20 次,试验结果取平均值。

1.3.2 毛羽、条干均匀度

采用ME100 型乌斯特条干仪,测试速度50 m/min,测试长度100 m,试验环境条件温度(20±2)℃,相对湿度(65±2)%,测试5 次,结果取平均值。

1.3.3 吸、放湿性能测定

参照GB/T 6503—2017《化学纤维 回潮率试验方法》中的测试方法,吸湿时将纱线试样放入温度为105 ℃的鼓风烘箱中干燥6 h 后立即取出,放湿时将纱线放入底部盛有水的密闭玻璃干燥皿中,模拟相对湿度100%的环境,纱线静置72 h达到吸湿平衡,取出后放置在温度(20±2)℃,相对湿度(65±2)%的环境中达到放湿平衡。期间,用精度0.000 1 g 的电子分析天平每隔5 min称量一次。

2 纱线性能与测试结果分析

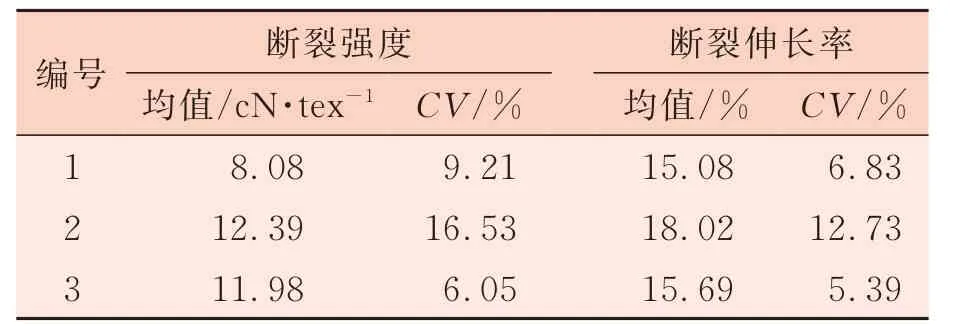

2.1 纱线强伸性能

3 种PA56 混纺纱线的强伸性能测试结果如表3 所示。

表3 3 种PA56 混纺纱线强伸性能测试结果

纱线在后续的搬运和织造过程中会反复受到力的作用,为保证纺纱顺利并得到优等产品,要求纱线具有良好的强伸性能。由表3 可以看出,3 种混纺纱线的断裂强度和断裂伸长率都能满足机织、针织用纱的要求。

PA56 纤维本身具有良好的强伸性能,混纺纱线在拉伸至断裂的过程中,PA56 起主要承载外力负荷的作用。3 种混纺纱线中,PA56 粘胶纱线的强伸性能最佳,PA56 莫代尔纱线仅次之,PA56 棉纱线较低,分析主要原因如下。

(1)棉纤维属于天然纤维,主体长度短于PA56,在成纱过程中更易出现在纱线外层,根据纱线断裂拉伸机理,处于外层的棉纤维的倾斜度和伸直度最大,缺少内层PA56 纤维向心力的束缚,容易在外力作用下最先发生伸直、断裂,而纤维间的滑脱促进了纱线在拉伸应力作用下的断裂。

(2)PA56 和粘胶、莫代尔这两种纤维混纺时,混和纤维长度整齐度高于和棉纤维混纺,纱线单位截面内承受外力拉伸的纤维多,出现弱环的概率降低,随之纱线强力增大。

(3)粘胶和莫代尔纤维细度低于棉纤维,纤维越细,混纺时纤维间抱合越紧密,纤维间摩擦力也越大,不易发生滑脱现象,所以纱线强伸性能也逐渐上升。

(4)粘胶和莫代尔纤维干态强伸性能优于棉纤维,纱线在拉伸应力作用下,棉纤维先发生断裂,因此造成混纺纱线强伸性能下降。

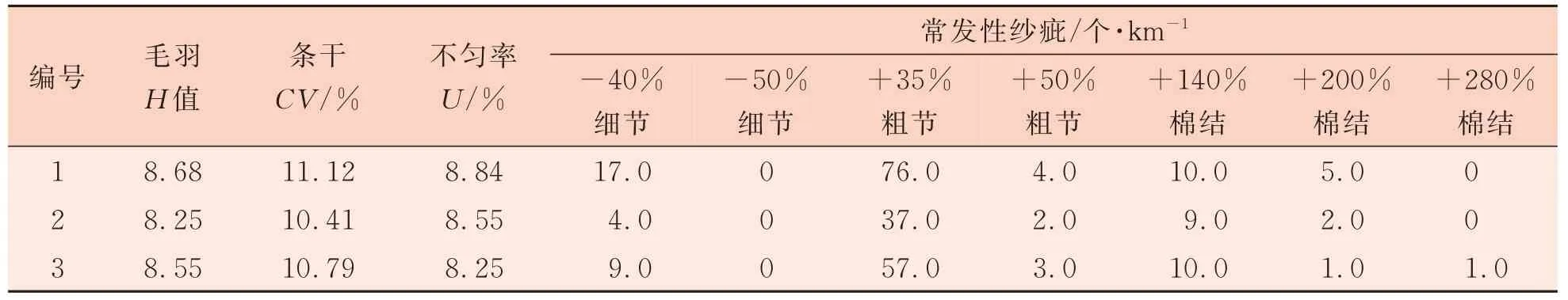

2.2 纱线毛羽、条干均匀度

试验所得的纱线毛羽与条干指标如表4所示。

表4 3 种PA56 混纺纱线毛羽与条干指标测试结果

从表4 可以看出,3 种混纺纱线毛羽H 值接近且偏高,其中PA56 棉混纺纱线的毛羽H 值最高,PA56 莫代尔混纺纱线次之,PA56 粘胶混纺纱线略低。毛羽产生的主要原因是加捻过程中纤维扭转刚度与细度平方呈正比,纤维弯曲困难,端部翘起或者分离形成毛羽。粘胶和莫代尔纤维都比棉纤维细,纤维越细,纱线截面中纤维数量越多,纤维排列越紧密,纤维末端就不易从纱体滑脱,纱线毛羽H 值就越低。为降低混纺纱线毛羽,可以在细纱工序中适当地调整后区牵伸倍数,防止纤维扩散,控制纤维运动;或者适当增加纱线捻度,加捻有利于增加纤维间的抱合力,增加纱条的集束性;也可以选择其他纺纱技术,如集聚纺、赛络纺等,减少毛羽产生。

纱线的条干不匀会影响纱线的力学性能和外观质量,在后续的织造中容易在弱环处产生断头,影响织造的顺利进行,也会使织物的使用寿命缩短。从表4 中可以看出,3 种混纺纱线条干均匀度较好,且其不匀率及CV 值接近,说明纺纱过程工艺控制较好,产品质量稳定,优等品率高。

3 种混纺纱线的常发性纱疵数量都属于较低水平,其中PA56 粘胶混纺纱线粗细节和棉结最少,纱线结构均匀。PA56 棉混纺纱线中粗细节和棉结较多,主要原因是棉纤维属于天然纤维,含有少量的棉结、叶屑、棉籽壳等杂质,在开清棉梳理过程中有残留。为控制纱疵数量要重视合理混配,在清棉时梳打结合,做到精细梳理,在并条前及时清理混入的杂质,保证纱线质量。纱线条干均匀、疵点少会使纱线强力上升,有利于上机织造,织造过程中不易产生断头,布面不易起毛起球、格纹清晰且疵点少。

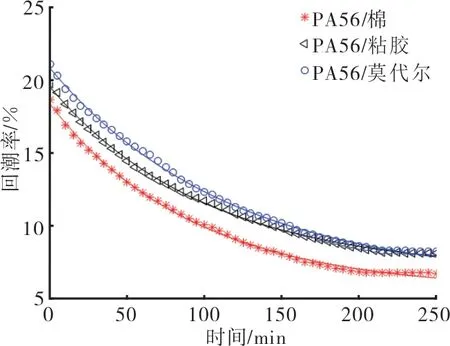

2.3 纱线吸放湿性能

测试并计算纱线的回潮率,应用Matlab 分析软件,对测试数据进行指数方程曲线拟合,得到纱线吸湿、放湿过程中回潮率对时间的回归方程曲线和回归方程。

2.3.1 吸湿回潮率回归分析

PA56 混纺纱线吸湿过程回潮率回归曲线如图1 所示。

图1 PA56 混纺纱线吸湿过程回潮率回归曲线图

由图1 可看出,3 种混纺纱线的吸湿回潮率变化呈现先快后慢的规律,吸湿初期0 min~60 min内,3 种混纺纱线的吸湿回潮率接近且吸湿速率比较快;60 min~150 min 内,3 种混纺纱线的吸湿回潮率继续上升,但上升速率逐渐减缓,PA56 粘胶混纺纱线和PA56 莫代尔混纺纱线的吸湿回潮率仍非常接近,但PA56 棉混纺纱线的吸湿回潮率明显低于其他两种纱线;150 min 之后,3 种混纺纱线逐渐进入吸湿平衡阶段,吸湿回潮率趋于平稳,最终测得PA56 棉混纺纱线的平衡回潮率约为6.6%,PA56 粘胶和PA56 莫代尔混纺纱线的平衡回潮率分别约为7.8%和7.9%。PA56 粘胶和PA56 莫代尔混纺纱线的吸湿性能优于PA56 棉混纺纱线。

在整个吸湿过程中,PA56 粘胶和PA56 莫代尔混纺纱线的吸湿曲线形态相似,回潮率接近,是由于莫代尔和粘胶这两种纤维同属再生纤维素类纤维,两种纤维的平衡回潮率接近,纤维吸湿过程相似,都是由含有大量亲水性基团羟基的纤维素大分子所构成,羟基可及度约为65%[13],羟基能吸附水分子并起水化作用。在3 种混纺纱线加工工艺和混纺比相同的条件下,PA56 棉混纺纱线的吸湿性能较其他两种纱线低,是由于莫代尔和粘胶纤维的吸湿性能优于棉纤维,不同纤维中的结晶区的纤维素种类不同,水分子易进入再生纤维素纤维的结晶区,而天然纤维素纤维的结晶区几乎没有水分子进入[14]。

2.3.2 放湿回潮率回归分析

PA56 混纺纱线放湿过程回潮率回归曲线如图2 所示。

图2 PA56 混纺纱线放湿过程回潮率回归曲线图

从图2 可看出,在整个放湿过程中,3 种混纺纱线的回潮率下降趋势一致,开始时放湿速率较高,随时间延长而逐渐降低,最终达到放湿平衡,PA56 棉混纺纱线的回潮率始终较低,PA56 莫代尔混纺纱线初始回潮率高于PA56 粘胶混纺纱线,但最终平衡回潮率接近,PA56 棉混纺纱线的平衡回潮率约为6.8%,PA56 粘胶和PA56 莫代尔混纺纱线的平衡回潮率分别约为8.1%和8.2%。3种纤维的结晶度排序为莫代尔>粘胶>棉,纤维在放湿过程中,水分子较容易留在结晶区。

3 种混纺纱线的放湿平衡回潮率都高于吸湿过程,证明3 种混纺纱线都具有吸湿滞后性。放湿达到平衡的时间均长于吸湿达到平衡的时间。因为在吸湿过程中,水分子进入无定形区,会使纤维大分子间距增大,分子间氢键断开和水分子结合形成新的氢键。在放湿过程中,水分子已经和纤维大分子上的极性基团结合,水分子离开纤维需要使原有的氢键重新断开再组合,但纤维分子间间距未来得及恢复到原来的状态,所以纤维中会滞留少量水分子[15]。

2.3.3 纱线的吸放湿回归方程

为了较好地呈现混纺纱线在吸放湿过程中回潮率和时间之间的关系,采用指数拟合的方式,将回潮率W 与时间t 的回归方程表示为式(1),式中a、b、c 均为常数。

将试验数据进行指数拟合可得到混纺纱线在吸放湿过程中的回潮率与时间的回归方程如表5 所示。采用F 检验方法对纱线吸放湿回归方程进行检验。以PA56 棉混纺纱线吸湿过程为例,n=51,F=12 123.26,F0.01(1,51)=7.12。由于F 远大于F0.01,所以回归方程特别显著。同理检验其他方程发现均特别显著,说明拟合曲线较好地反映了混纺纱线的吸放湿规律。

表5 纱线吸湿和放湿过程回潮率对时间的回归方程

3 结论

PA56 短纤维可以与棉、粘胶、莫代尔采用环锭纺纱工艺混纺得到性能优良的混纺纱线,混纺纱线兼具PA56 良好的力学性能和纤维素纤维优良的吸放湿性能,充分发挥了混纺纱线各原料的优点,提高了纤维的附加值,未来将具有广阔的应用前景。

(1)3 种混纺纱线都具有良好的断裂强力和断裂伸长率,符合机织、针织用纱的要求。PA56粘胶混纺纱线的断裂强力、断裂伸长率和断裂强度高于其他两种混纺纱线。影响纱线力学性能的关键因素是纤维的力学性能,主要原因是粘胶的强伸性能优于棉和莫代尔纤维,PA56 纤维与粘胶的抱合力也优于其他两种纤维。

(2)3 种混纺纱线条干均匀且常发性纱疵少,说明纺纱工艺控制较好,且成纱质量稳定,其中PA56 粘胶混纺纱的粗细节和棉结均较少,条干均匀度好,毛羽值也最低。

(3)3 种混纺纱线都具有良好的吸放湿性能,PA56 粘胶和PA56 莫代尔混纺纱线平衡回潮率接近,约为8.0%,PA56 棉混纺纱线较小,约为6.7%。