电液成形技术专利申请发展趋势研究

姚寅群 安 超

(国家知识产权局专利局专利审查协作江苏中心,江苏 苏州 215000)

0 引言

在材料加工领域,材料轻量化以及材料结构强度一直是材料研究中的2个重要方向,在材料研究中发现,镁、铝合金,高强钢等符合上述要求的材料越来越多地在工业中得以应用,但是这些材料属于难变形材料。因此,难变形材料的特种成形技术得到了越来越多的关注,而解决难变形材料的电液成形技术也成为特种加工领域的很受关注的研究方向。电液成形技术实质,在填充有流体的腔室中的2个电极上提供高压放电,电能储存在电容器中,电容器组在很短的时间段内在浸入水中的2个电极之间放电[1]。

1 数据库的选择和检索

为了解电液成形技术相关专利的申请情况,通过检索CNABS数据库和DWPI以及SIPOABS数据库来获得专利分析样本。考虑到该文所分析主题的特点,分类号和关键词的表达都相对比较准确,因此,主要采用分类号结合关键词的检索方式。检索时,主要通过IPC分类号B21D26/12(···用火花放电的)进行检索。

2 电液成形技术专利申请状况分析

2.1 电液成形技术全球/中国专利申请量数据变化

对于全球电液成形技术的发展,从20世纪40年代~50年代是该技术萌芽期,在20世纪60~70年代是该技术快速发展时期,专利数量明显增多;到了20世纪80年代~21世纪10年代,电液成形技术研究趋于成熟,申请量逐渐放缓,相较于此前的20世纪60~70年代,专利申请量仅为其的1/3左右。

在萌芽期的文献量不多,仅有4篇专利,并且申请国都为前苏联,即(SU33067A 1940.06.07;SU595262A 1958.03.22;SU468216A 1958.04.08;SU606001A 1958.08.14)。1940年,前苏联专利(SU33067A)首次公开了电液成形技术,通过将水中放电产生的冲击波用于加工领域,同时,在后续的研发过程中,专利(SU606001A)公开了带有多对电极的双电级液体介质击穿式放电的技术,专利(SU595262A)公开了双电级电液成形的技术,前苏联在19世纪40~50年代对电液成形领域的研究,为电液成形加工工艺奠定了基础。

20世纪60~70年代是该技术快速发展时期,该阶段的专利申请主要集中在美国、日本、法国、德国及前苏联等国家,其中日本的申请量最大,占到该阶段申请量的39%,依次为前苏联(28%)、美国(18%)、法国(8%)、德国(7%)。在快速发展时期大体上可以分为2个发展过程,在第一个发展过程,主要是在20世纪60年代,在该时期主要是美国、法国申请了大量专利,其他国家申请量较少,在20世纪70年代情况正好相反,前苏联和日本申请了大量专利,在电液成形领域,前苏联研究最早,早在1940年就开始申请首个专利,但是在后续的研究中,直至1966年,前苏联才继续申请该类专利;而日本在1969年才出现大量专利申请,但基于日本在基础性研究方面的优势,在开始研究后期专利申请出现一个井喷式的发展,特别是在20世纪60~70年代,日本汽车工业的高速发展,通过电液成形技术实现汽车用轻质合金等难成形材料的成形成为日本主要的研究方向。

从目前来看,该电液成形领域的专利在中国起始于20世纪80年代末,一直以来发展都较为缓慢,申请量数量很少,仅23篇,在1988年普尔萨焊接有限公司申请了两篇专利后时隔16年,在2004年才开始申请,在国内存在一定时间的空窗期,且在后续申请年中平均申请量每年仅为2~3篇,申请量不大。这是由几个方面的因素导致的,首先是由于电液成形的控制,电液成形是要保证良好的密封性及绝缘性,由于在电液成形时产生较大的内压,要使冲击波完全作用于工件,必须要保证模具的良好的密封性,否则极易造成压力泄露。同时,电液成形需要的电流极大,而且直接作用于材料,因此要保证模具的绝缘性,否则容易漏电,从而对材料成形及生产的安全性造成严重的影响;其次,力作用位置难以控制,电液成形通过高压脉冲大电流在水中放电,强大电场击穿液体,产生巨大的能量瞬间释放于放电通道内,通道内的液体迅速汽化、膨胀并引起爆炸,形成能量巨大的冲击波,通过冲击波产生的冲击载荷对材料进行加工,但是,对于冲击波的传递极难精确控制;最后,在研究过程中,有学者提出,并不是所有的材料在电液成形中表现出良好的成形性,只有当应变速率敏感型材料处于某种应变状态下,其成形性才会提高,该方法并不是普适性的一种成形方式。因此,电液成形在国内申请量不大。

2.2 电液成形技术全球/中国专利申请量目标国分布情况

电液成形技术专利申请主要集中在美国、日本、法国、德国及前苏联等国家,其中日本的申请量最大,占到该阶段申请量的39%,依次为前苏联(28%)、美国(18%)、法国(8%)、德国(7%)。日本在1969年后申请了大量专利申请,这主要基于日本在基础性研究方面的优势,在开始研究后专利申请出现一个井喷式的发展,特别是在20世纪60~70年代,日本汽车工业的高速发展,通过电液成形技术实现汽车用轻质合金等难成形材料的成形成为日本主要的研究方向。

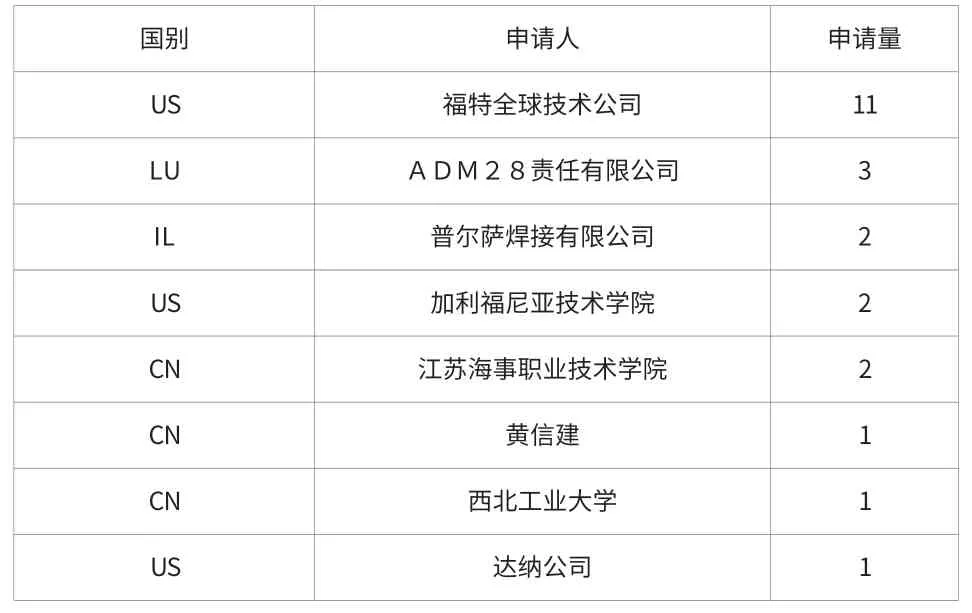

2.3 国内电液成形技术专利申请人分析

从表1所示申请人及申请量的关系可以看出,美国在中国的申请主要是福特全球技术公司,达到11件申请,这是由于福特公司在汽车用先进高强钢的电液成形的研究,对于汽车用高强钢板材难变形材料的室温成形一直是难以解决的技术难题,福特公司基于电液成形这一高能率成形技术成功解决了这一技术难题,并将其运用到汽车用高强钢的生产中。

表1 中国申请中电液成形的申请人

3 线爆式电液成形专利技术发展脉络

在线爆电液成形中,由于线爆成形是在整条金属丝上进行导电,使周围液体迅速汽化产生高压气团,因此,其控制相较于电极击穿式放电难度要大一些,因此,该技术一般应用于管材胀形,而对于板材的拉伸成形等工艺上应用较少。

3.1 管材加工

3.1.1 电极端头设置

在对管材电液胀管加工过程中,连接放电导线的电极端头的设置是极其重要的,能够很好地提高成形效果。专利FR1458486A记载了一种线爆电液胀管加工的装置及技术,将管件30a设置于胀管模具34a内,在管件30a内灌满介质液体,将金属丝131a固定在上下电极120a、92a上,通过金属丝131a上通电,引起周围液体汽化形成高压气团,从而引发爆炸形成冲击波对管件30a进行胀管加工。而在专利SU593358A中,在两端电极端头处设置缓冲弹簧9、18,这是由于在线爆成形过程中形成高压冲击波,在对管材加工完成后能量不能释放完全,其余能量将作用于电极端头、管材内壁等处,如果电极端头设置为刚性的,在冲击波作用下,极易造成电极端头的损坏。因此,在两侧电极端头处设置缓冲弹簧可以有效地实现冲击波对电极端头的冲击的缓冲作用。

3.1.2 复合管加工

在管材电液胀形加工中,复合管加工是极其重要的方面,由于线爆成形能够瞬间在需要电极之间形成极大的压力,并通过冲击波的形式传递给管材,能够对双金属管起到很好的复合效果。专利JPS55-88329U中记载了一种线爆电液复合管胀管加工,该专利在内层管4内灌满介质液体7,将金属丝10贯穿内层管4的上下两侧,一侧连接在外层管3上通过模具1连接到脉冲电源,另一侧连接至下侧电极8上,通过线爆电液成形实现内层管4与外层管3的复合管加工。专利JPS58-61320U则是在专利JPS55-88329U的基础上的进一步改进,在线爆成形时内层管产生极大的内压,因此,金属丝极易受到内压的影响,从外层管3上脱落或者被内压产生的冲击波而导致损坏,因此,在专利JPS55-88329U的基础上,该专利在内层管4内设置夹持板14实现金属丝8的固定,同时,将金属丝8的两端固定在2个电极端头15、16上,从而实现对金属丝8的固定,防止内高压形成的冲击波对金属丝造成损坏。

3.2 板材加工

对于线爆电液加工来说,对板材的加工技术较少,仅有少数专利申请涉及板材线爆电液加工。专利JPS49-69693A记载了一种线爆电液成形对板材的加工技术,该技术将金属丝7固定在液体腔式3上侧两侧侧壁上设置的电极2上,板材5设置在下侧模具4上,通过金属丝7线爆电液成形对板材5的拉深成形加工。

4 结语

电液成形技术作为一种重要的成形方法,在难变形材料的成形中起到了非常重要的作用。该文通过对电液成形技术的文献分析发现,国外对该技术的研究较早,且经过半个多世纪的研究,达到了较高的技术水平,而国内相关机构对其研究起步较晚,最近才出现国内大学对电液成形技术的研究,从该领域技术分析可以看出,电液成形技术作为难变形材料的成形上具备优势,具有很大的潜力,可以现有应用的基础上进一步深入研究。