钛砂矿选矿厂尾矿中细粒级钛铁矿浮选回收试验研究

汤优优 喻连香 陈 雄

(1.广东省科学院资源综合利用研究所,广州 510650;2.稀有金属分离与综合利用国家重点实验室,广州 510650;3.广东省矿产资源开发和综合利用重点实验室,广州 510650)

风化型钛砂矿资源具有易开采的特点,采用传统的“弱磁—重选”联合选矿工艺便可得到质量较好的钛精矿[1-2]。传统钛砂矿选厂重选作业一般采用粗放型的螺旋溜槽选矿设备,难以回收细粒级钛矿物,造成大量钛金属损失在尾矿中,造成资源浪费。根据某钛砂矿选厂生产指标,最终尾矿含TiO2为3%~4%,尾矿中钛金属损失达50%以上,钛精矿钛金属回收率低,约为37%。如何有效回收利用细粒级钛铁矿资源,提高风化型钛铁矿资源利用率,成为钛产业发展的重要课题。

浮选工艺是回收细粒级钛铁矿有效的选矿方法[3-4]。因此,本研究采用钛铁矿高效捕收剂FA-01对某钛砂矿选厂尾矿进行了细粒级钛铁矿浮选回收试验,为细粒级钛铁矿的回收利用提供借鉴。

1 矿石性质

钛砂矿选厂尾矿样品取自云南某钛砂矿选矿厂。该选矿厂采用传统的“弱磁—螺旋溜槽重选”联合选矿工艺。本研究针对该尾矿进行详细工艺矿物研究。

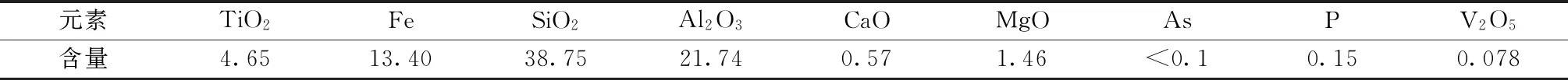

1.1 化学多元素分析

针对尾矿进行化学多元素分析,结果见表1。

表1 化学多元素分析结果Table 1 Multi-element analysis results of the tailings /%

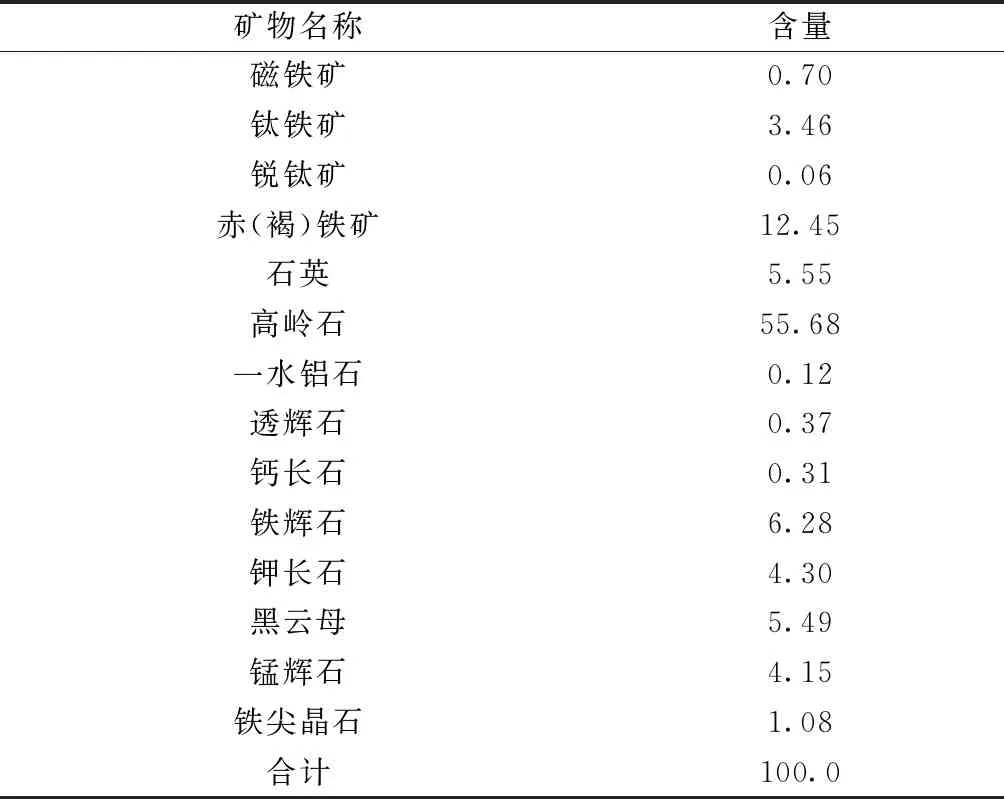

1.2 矿物组成及矿物含量

尾矿的矿物组成及矿物含量见表2。由表2可知,尾矿中金属矿物主要为赤(褐)铁矿、钛铁矿、磁铁矿和锐钛矿等,脉石矿物主要为高岭石、石英、铁辉石、钾长石、黑云母、锰辉石、铁尖晶石等,其中高岭石含量高达55.68%。

表2 矿石的矿物组成及相对含量Table 2 Mineral compositions and contents of the tailings /%

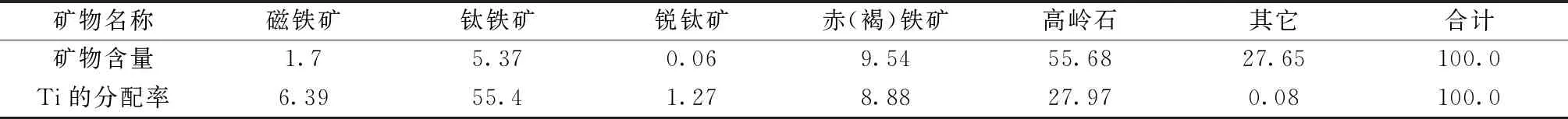

1.3 矿石中钛元素赋存状态

尾矿中钛元素赋存状态见表3。由表3可知,钛主要赋存于钛铁矿和高岭石中,其次赋存于赤(褐)铁矿、磁铁矿中,其他矿物中少量分布。

表3 钛元素的赋存状态Table 3 The occurrence state of titanium /%

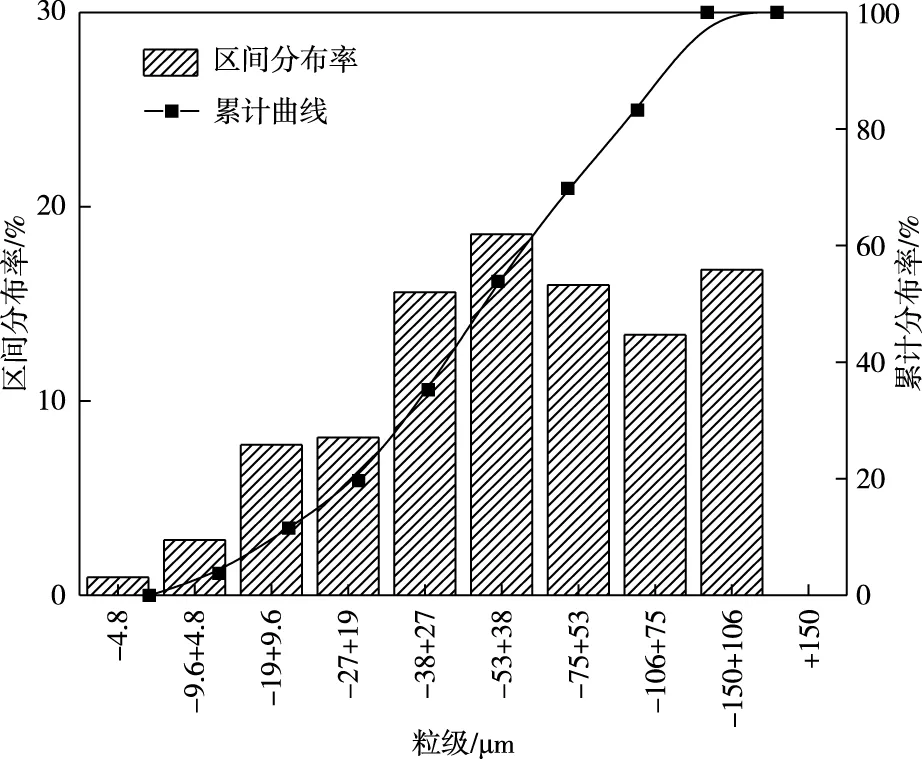

1.4 钛铁矿粒度分布

尾矿中钛铁矿的粒度分布结果见图1。从图1可以看出,尾矿中钛铁矿粒度主要分布在-150+9.6 μm,平均粒度为50.20 μm,整体粒度较细。

图1 钛铁矿粒度分布曲线Fig.1 The curve diagram of ilmenite particle size distribution

1.5 目的矿物解离度特征

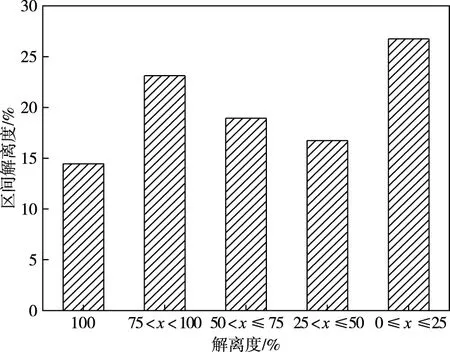

尾矿中钛铁矿的解离度特征分析结果见图2。

图2 钛铁矿解离度特征曲线图Fig.2 The curve diagram of ilmenite dissolution characteristics

由图2可知:尾矿中钛铁矿矿物的解离情况较差,解离度大于75%的颗粒累计占37.58%,解离度小于25%的颗粒占26.75%,尾矿中钛铁矿矿物多为连生体,与其他矿物连生紧密。

1.6 钛铁矿的嵌布特征

通过显微镜进行钛铁矿的嵌布特征检测,嵌布特征的显微照片见图3。显微照片显示,钛铁矿与高岭石、赤(褐)铁矿、黑云母等连生及包裹,解离较差。

图3 钛铁矿嵌布特征Fig.3 Dissemination characteristics of ilmenite

2 试验结果与讨论

根据工艺矿物学研究可知,尾矿中脉石矿物以高岭石为主;高岭石极易泥化,浮选过程中易黏附在矿粒表面上,降低矿粒可浮性,消耗大量药剂,破坏浮选效果[5-6];因此,本研究采用“预先抛尾—钛铁矿浮选”工艺进行试验研究。

2.1 预先抛尾试验

根据钛铁矿与高岭石为主的脉石矿物间的磁性差异,采用“弱磁—强磁”流程预先脱除该部分脉石矿物;尾矿通过搅拌后,依次进行弱磁选和强磁选选别;弱磁选得到铁精矿,磁感应强度为0.2 T;强磁选得到强磁精矿和强磁尾矿,磁感应强度为1.0 T。预先抛尾试验结果见表4。

表4 预先抛尾试验结果Table 4 The results of tailings removal in advance /%

由表4可知,通过“弱磁—强磁”工艺抛尾率达到66.58%,TiO2损失率为18.71%,得到强磁精矿TiO2品位达到10.95%、回收率为74.35%,主要为钛铁矿、赤(褐)铁矿以及含铁脉石。

2.2 钛粗精矿的浮选条件试验

根据解离度特征分析,钛铁矿的解离情况较差,连生体居多,部分被包裹。本次试验对强磁精矿进行磨矿,磨细至-74 μm占80%后,采用浮选工艺回收细粒级钛铁矿;钛铁矿捕收剂采用自主研发的高效捕收剂FA-01。

2.2.1 矿浆pH值条件试验

本次试验考查了酸性矿浆和碱性矿浆体系对强磁精矿中钛铁矿的浮选效果[7-10],采用硫酸和NaOH作为调整剂,进行了矿浆pH值条件试验,试验流程见图4,试验结果见图5。

图4 矿浆pH值条件试验流程Fig.4 The flowsheet of pulp pH condition test

图5 矿浆pH值条件试验结果Fig.5 The results of pulp pH condition test

由图5可知,在酸性矿浆体系下,FA-01药剂(脂肪酸类捕收剂)对钛铁矿和赤(褐)铁矿矿物均具有较强捕收能力,选择性差;在碱性条件下,钛粗精矿品位大幅度提高,选择性增强,对赤(褐)铁矿物捕收性能降低,使钛铁矿和赤(褐)铁矿矿物有效分离;但随着碱性pH值增加,TiO2回收率呈下降趋势,当pH值超过9.5时,TiO2回收率下降明显。考虑钛铁矿和赤(褐)铁矿能有效分离,本次试验适宜矿浆pH值为8.0。

2.2.2 捕收剂用量试验

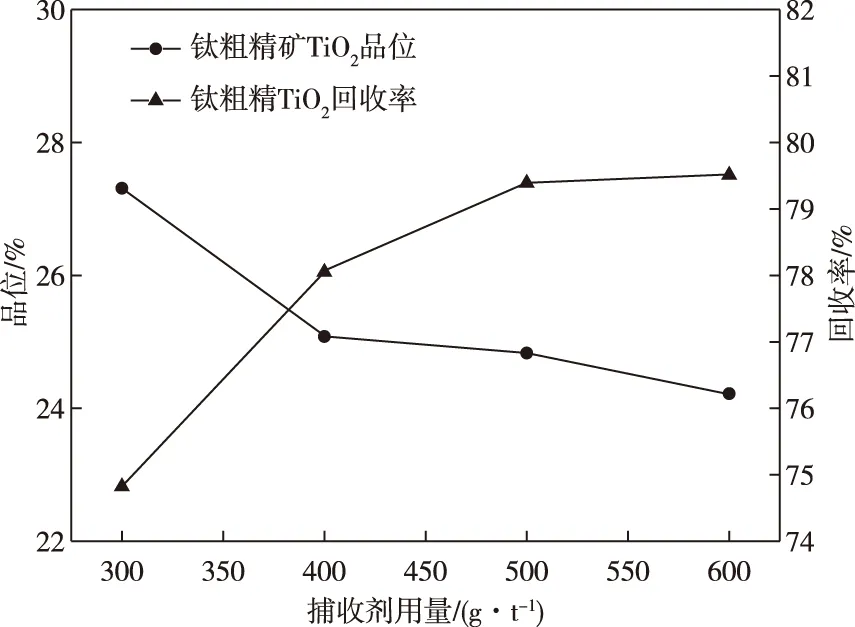

通过NaOH调浆至弱碱性,pH值为8.0,进行了FA-01捕收剂用量试验,扫选作业捕收剂添加量为粗选用量的一半,试验流程同图4,试验结果见图6。

图6 捕收剂用量试验结果Fig.6 The results of collector dosage test

由图6表明,随着FA-01捕收剂用量增加,钛粗精矿TiO2回收率随着增加,TiO2品位呈下降趋势;当FA-01捕收剂粗选用量超过500 g/t时,精矿TiO2回收率增加幅度不明显。本次试验选取FA-01捕收剂用量为粗选500 g/t、扫选250 g/t。

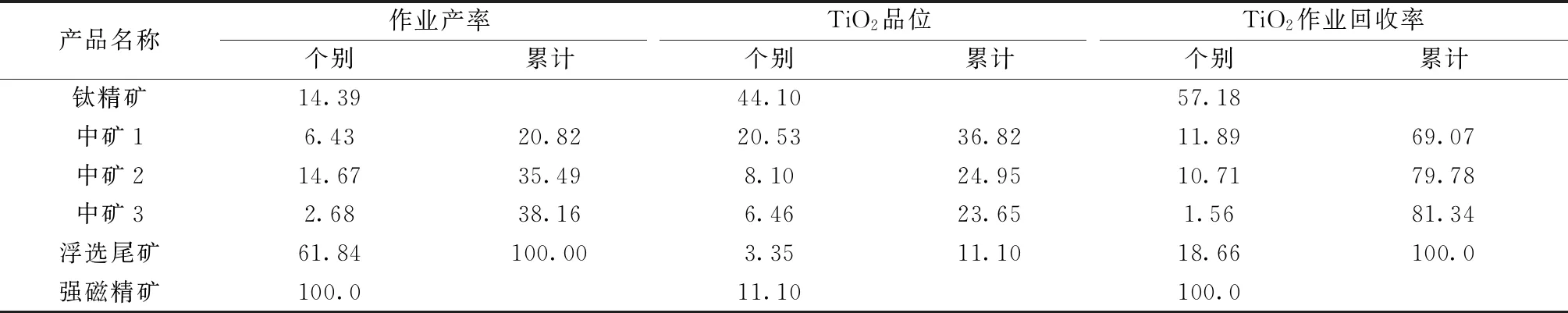

2.2.3 精选开路试验

在上述条件试验基础上,选取较优的药剂条件,采用一次粗选一次扫选两次精选流程进行了精选开路试验,试验流程见图7,试验结果见表5。

图7 精选开路试验流程Fig.7 The flowsheet of open circuit test

表5 精选开路试验结果Table 5 The results of open circuit test /%

由表5结果表明,精选开路可以得到钛精矿TiO2品位44.10%、作业回收率为57.18%。

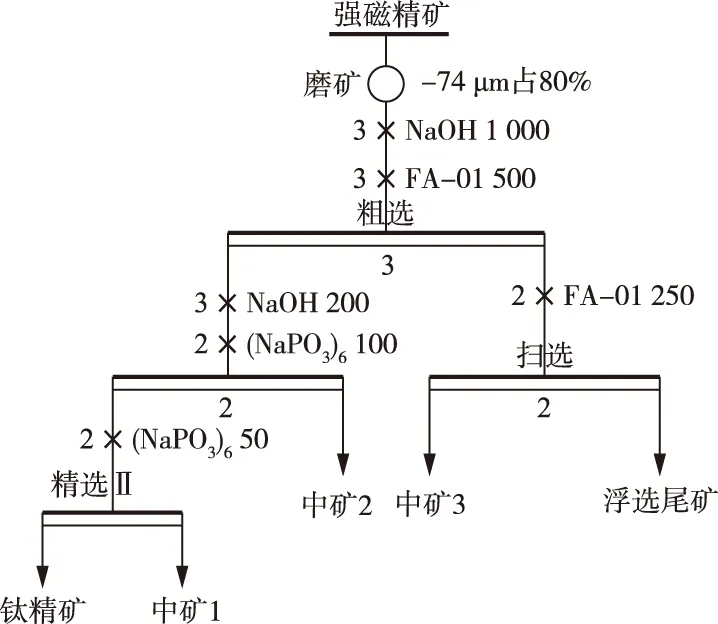

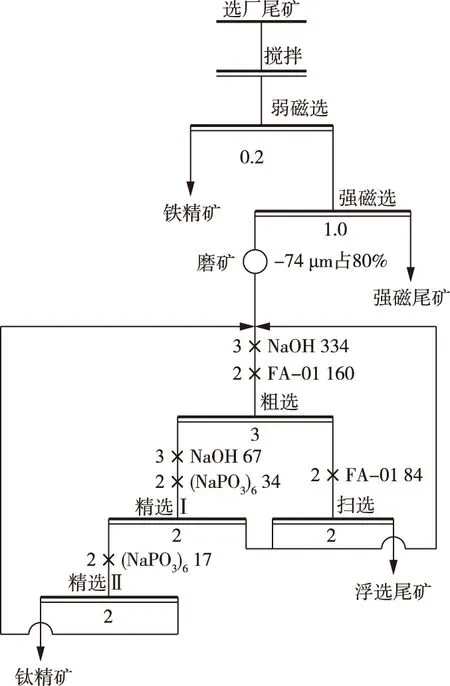

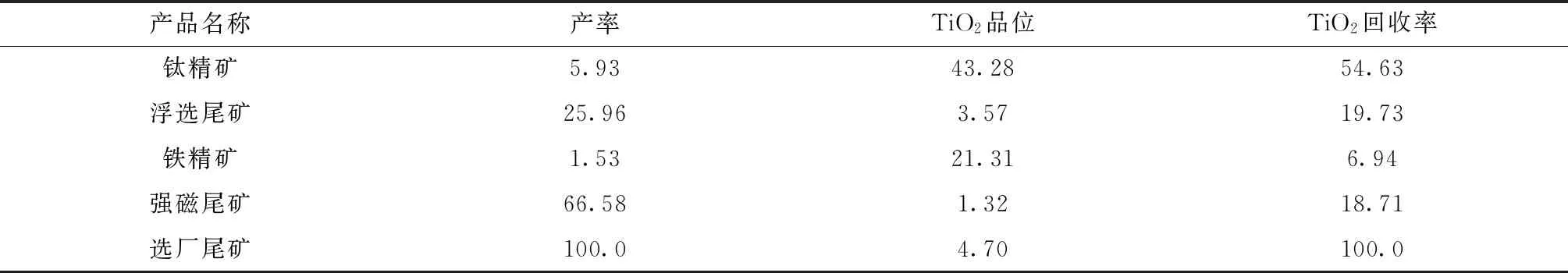

2.3 全流程闭路试验

全流程闭路试验是在条件试验所确定的最佳工艺参数前提下,利用实验室静态的单元试验模拟生产现场动态的过程,考查中矿返回对浮选指标的影响。本次试验采用“弱磁—强磁”工艺对钛砂矿选厂尾矿进行预先抛尾后,强磁精矿磨细后通过浮选工艺回收细粒级钛铁矿,浮选中矿顺序返回,全流程闭路试验流程见图8,试验结果见表6。

图8 全流程闭路试验流程Fig.8 The flowsheet of closed circuit test

由表6结果表明:采用“弱磁—强磁”工艺预先抛尾,抛尾率达到66.58%,TiO2损失率为18.71%,强磁精矿磨矿到-74 μm占80%后,在碱性矿浆体系下,采用FA-01捕收剂浮选回收细粒级钛铁矿,通过浮选工艺流程可得到钛精矿TiO2品位43.28%、回收率为54.63%。

表6 全流程闭路试验结果Table 6 The results of closed circuit test /%

3 结论

1)钛砂矿选厂尾矿中金属矿物主要为赤(褐)铁矿12.45%、钛铁矿3.46%、磁铁矿和锐钛矿等,脉石矿物主要为高岭石、石英、铁辉石、钾长石、黑云母等,其中高岭石含量高达55.68%;尾矿中钛铁矿粒级较细,平均粒度为50.20 μm,其解离情况较差,多为连生体,与其他矿物连生紧密。

2)选厂尾矿采用“弱磁—强磁”工艺进行预先抛尾,有效去除影响浮选效果的高岭石等细泥矿物,为后续浮选回收细粒级钛铁矿提供有利条件。

3)抛尾后强磁精矿磨矿到-74 μm占80%,在弱碱性矿浆体系下,采用FA-01捕收剂浮选回收细粒级钛铁矿,通过一次粗选一次扫选两次精选的浮选工艺流程可得到钛精矿TiO2品位43.28%、回收率为54.63%。该浮选工艺流程简单、药剂种类少、药剂成本低。