铜冶炼渣工艺矿物学研究与磨浮流程优化方向探讨

余 彬 王礼珊 赵立恒 岳晓华 张建波 王恩志

(楚雄滇中有色金属有限责任公司,云南 楚雄 675000)

中国的铜矿资源储量居全球第六位,占全球储量的3.42%,人均占有量低于世界水平24%[1-4]。中国作为世界上最大的铜消耗国家,铜精矿资源匮乏,自给率不足30%,严重依靠进口,且呈逐年扩大趋势。随着铜矿产资源的日益减少,开发与利用二次资源已经成为人们的共识[5-8]。各冶炼企业不断开展资源综合回收,研究冶炼炉渣中铜资源的回收与利用,通过炉渣浮选工艺,降低渣浮选尾矿含铜量,提高火法冶炼总流程的铜金属回收率,以减少铜损失。这不仅是国家强化资源回收的要求,也是企业减少浪费、实现创效的重要途径。

楚雄滇中有色金属有限责任公司铜冶炼产生的电炉渣和转炉渣经缓冷破碎后进行浮选时,因实际生产原料品位升高,初始实验数据失去指导意义。原矿品位升高到2.2%~3.3%,铜精矿品位在15.0%~25.0%,尾渣含铜高达0.27%及以上,渣浮选系统工艺指标波动较大,有必要对铜冶炼炉渣浮选进行工艺矿物学研究[9-11],查明炉渣的成分、矿物组成、有价金属的赋存状态和嵌布粒度等工艺矿物学特征,找出流程中存在的缺陷,从而提出优化和改进措施,稳定生产指标,提高产品质量。

1 选矿工艺

楚雄滇中有色金属有限责任公司火法冶炼系统采用艾萨炉熔池熔炼—转炉吹炼—阳极炉精炼的生产工艺,生产中产出转炉渣240~280 t/d(全缓冷)、电炉渣1 000 t/d(300~400 t进行缓冷,其余进行水淬)。其中,电炉渣含铜0.5%~0.8%、转炉渣含铜5%~8%。缓冷电炉渣和转炉渣经选矿处理回收其中的铜、金、银。选矿工序设计规模为700 t/d,分为破碎、磨矿、浮选、脱水四个工序。采用“两段一闭路”破碎流程,破碎产品粒度≤14 mm。两段连续磨矿流程,第一段、第二段球磨机分别与螺旋分级机、旋流器组合,进行闭路磨矿,磨矿细度为-45 μm含量占85%以上。采用两次粗选—两次扫选—两次精选的浮选流程,产出铜精矿和尾渣,精矿含铜≥17%,尾渣含铜≤0.26%。采用浓缩—过滤两段脱水流程,铜精矿含水≤14%,尾渣含水≤13%。

2 工艺矿物学分析

2.1 原矿的多元素分析和物相分析

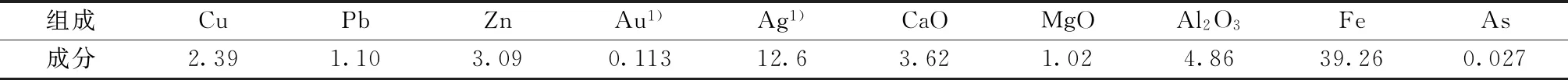

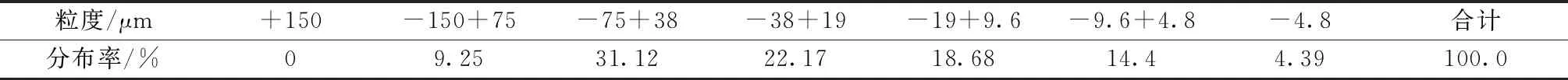

原矿多元素分析结果见表1,铜物相分析结果见表2。由表2可知,原矿结合铜分布率5.31%、游离铜分布率8.79%、次生铜分布率76.57%、原生铜分布率9.33%。

表1 原矿多元素分析结果Table 1 Multi element analysis result of raw ore /%

表2 铜物相分析结果Table 2 Phase analysis result of copper /%

2.2 矿物组成和元素赋存状态

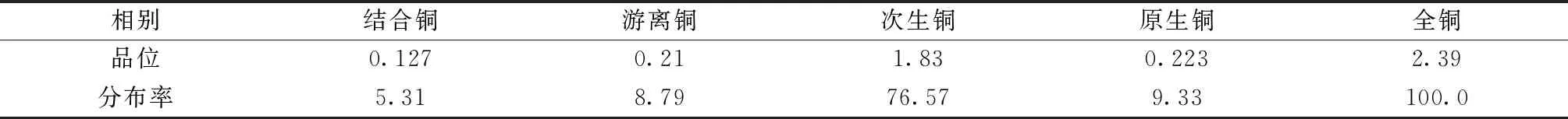

矿物组成、元素赋存矿物名称及含量见表3。由表3可知,铜矿物主要为金属铜、铜锍,少量为辉铜矿、斑铜矿、黄铜矿,微量赤铜矿;硫化物为少量铁锍,微量其他锍(铅锍、锌锍)及其他硫化物;铁矿物主要为磁铁矿。脉石矿物主要为橄榄石、辉石、石榴石、其他脉石、玻璃质。铜分布于金属铜、铜锍、辉铜矿、斑铜矿、黄铜矿、赤铜矿、其他硫化物、脉石。铁主要分布于磁铁矿、橄榄石、硫化物、其他脉石。

表3 元素赋存矿物名称及含量Table 3 Mineral name and content of elements /%

2.3 磨矿解离与粒度分布

单体解离度63.55%(其中,+38 μm占57.82%、+18 μm占70.47%、-18 μm占71.40%),包裹体含量2.30%(其中,+38 μm占2.54%、+18 μm占3.56%、-18 μm占2.85%),近包裹体(解离程度低于20%)含量7.99%(其中,+38 μm占8.20%、+18 μm占9.97%、-18 μm占7.21%),表面暴露73.68%,未解离表面与磁铁矿(2.61%)及脉石(23.43%)连生。

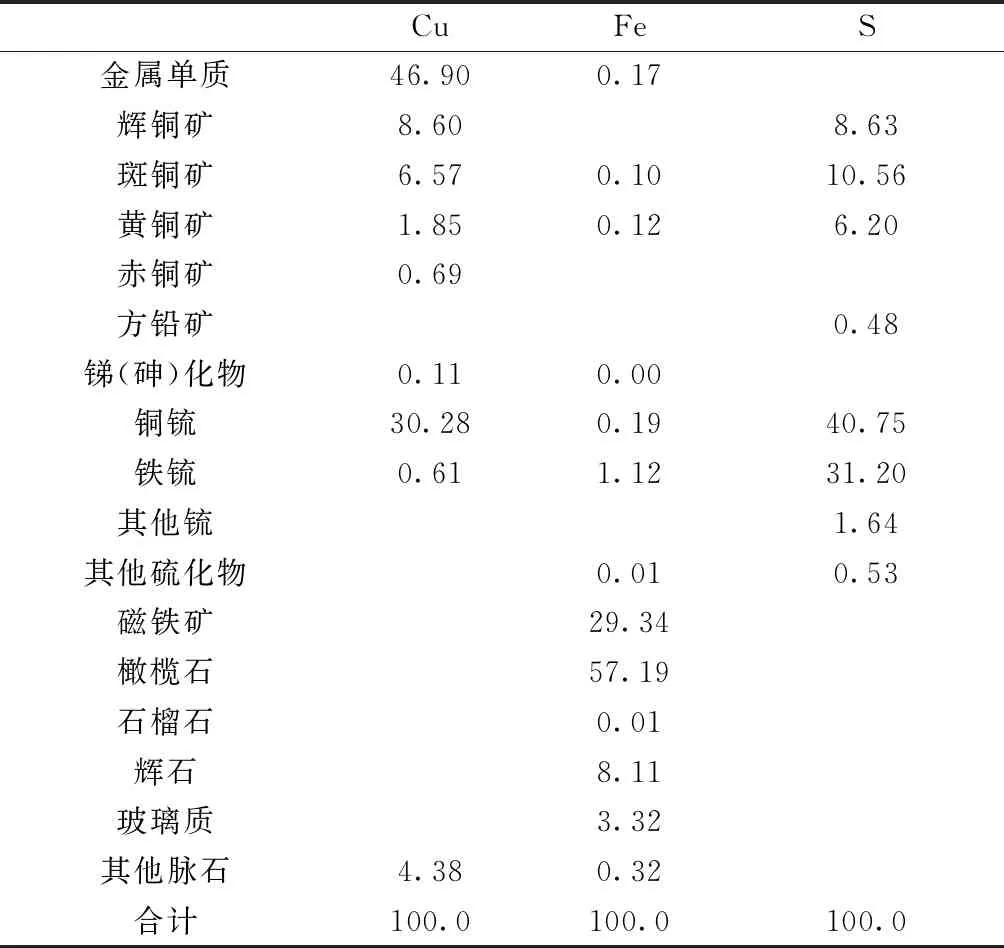

铜矿物粒度分布见表4。由表4可知,目的矿物平均粒度14.28 μm,主要分布于-75+38 μm和-38+19 μm中,粗粒(+150 μm)中没有。微细粒(-9.6+4.8 μm)占14.40%,超细粒(-4.8 μm)占4.39%。

表4 铜矿物粒度分布Table 4 Particle size distributions of copper minerals

2.4 流程平衡计算分析

建立工艺流程数质量平衡及回收率模型,对全流程进行了铜元素矿物平衡分析、矿物粒度平衡分析、矿物解离度平衡分析。

2.4.1 铜元素矿物平衡分析

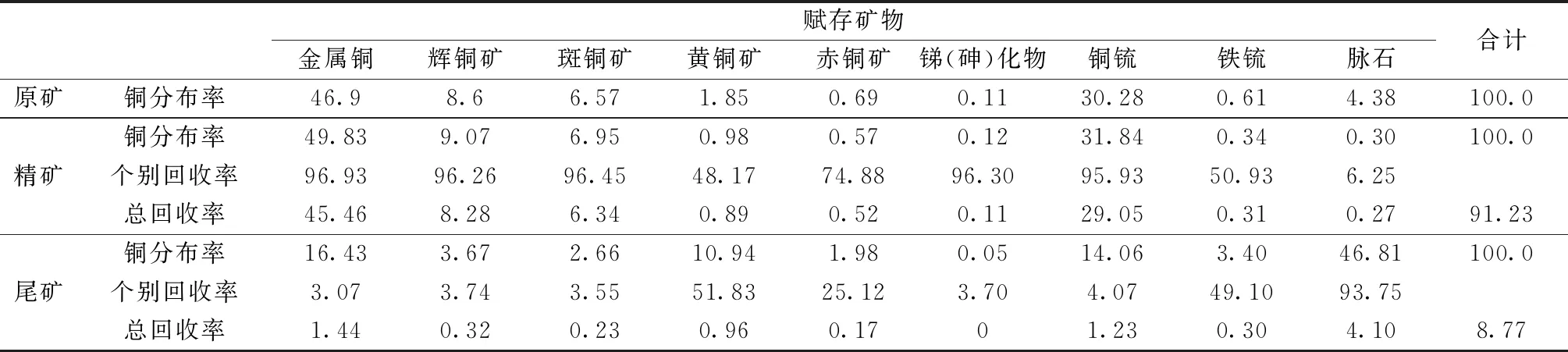

铜元素矿物平衡分析结果见表5。由表5可知,黄铜矿和铁锍回收率低,为48.17%和50.93%;赤铜矿回收率较低,为74.88%;脉石中铜回收率很低,为6.25%;金属铜、铜锍、辉铜矿、斑铜矿回收率高,分别为96.93%、96.26%和96.45%。

表5 铜元素矿物平衡分析结果Table 5 Mineral balance analysis results of copper /%

2.4.2 矿物粒度平衡分析

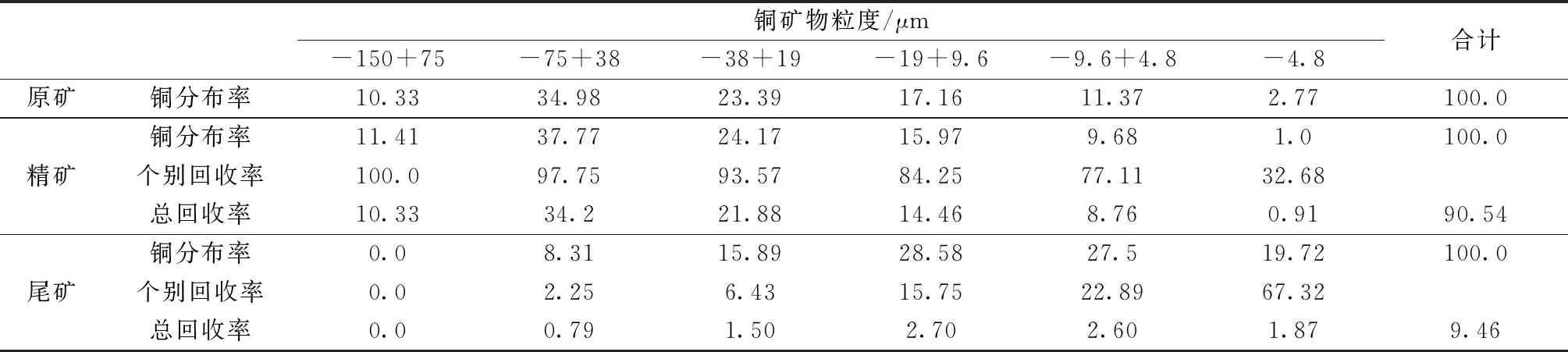

表6为铜矿物粒度平衡分析结果,可见,+19 μm铜矿物回收率高,为93.57%~100.0%;-19+4.8 μm铜矿物回收率较低,为77.11%~84.25%;-4.8 μm铜矿物回收率很低,为32.68%。从粒级回收率可以看出,粒度在-37+18 μm内的铜回收率最好,达到了97.75%,+74 μm和-10 μm级别中的铜回收率较低,特别是-10 μm级别中的铜的回收效果最差。尾矿中+74 μm级别中铜的损失占全铜的1.18%,-10 μm级别中铜的损失占全铜的2.36%。

表6 铜矿物粒度平衡分析结果Table 6 Copper mineral particle size balance analysis results /%

2.4.3 矿物解离度平衡分析

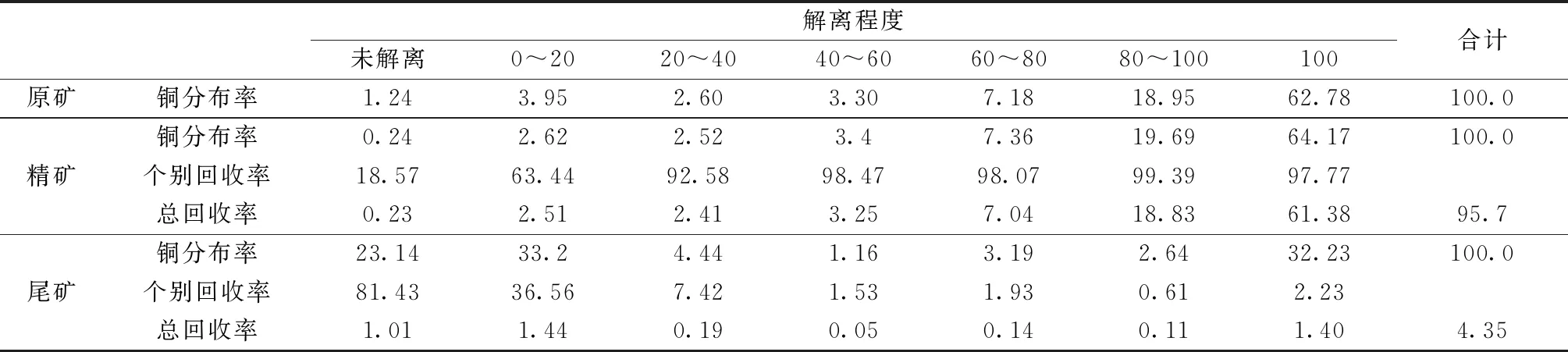

如表7铜矿物解离度平衡分析结果,可见包裹体回收率很低,为18.57%;解离程度小于20%的近包裹体回收率较低,为63.44%;解离程度20%~40%的连生体回收率略低,为92.58%;解离程度大于40%的连生体和单体回收率高,为97.77%~99.39%。

表7 铜矿物解离度平衡分析结果Table 7 Equilibrium analysis results of dissociation degree of copper minerals /%

2.5 金属流失途径

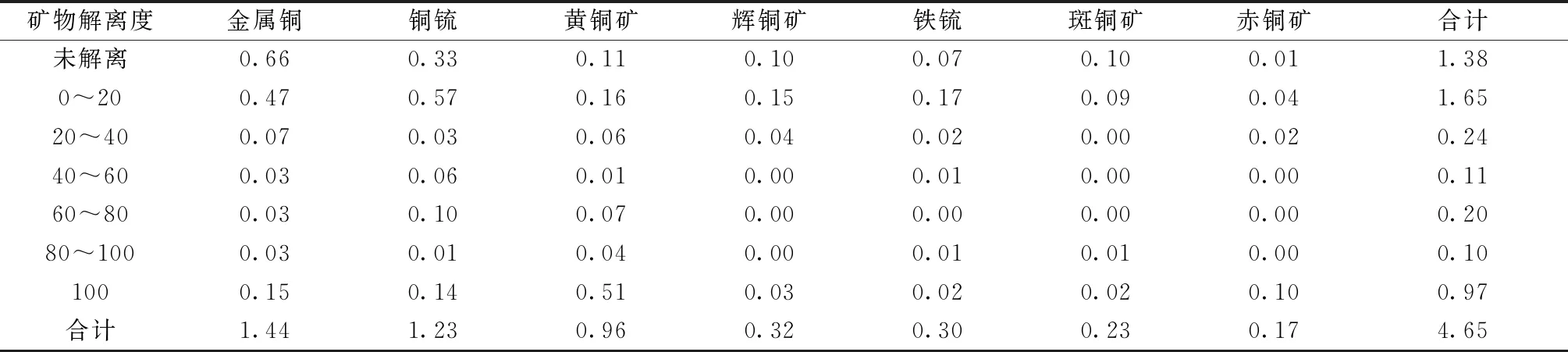

铜元素损失途径分析结果见表8。尾矿中损失铜8.77%,脉石含铜形式损失4.10%,是铜流失的最主要途径。在共生矿物中,金属铜包裹体占17.54%,其中,12.41%的金属铜包裹在脉石中。因脉石比表面积大,单体解离度不到20%,不利于磨矿解离和分选,进一步细磨也将难以单体解离。

表9为独立矿物流失损失铜总回收率解离度平衡分析结果。由表9可知,各独立矿物流失途径中,解离程度低于20%的包裹体和贫连生体损失铜总回收率3.03%,占损失率的65.16%;单体流失损失铜总回收率0.97%,占损失率的20.86%;其他连生体流失损失铜总回收率0.65%,占损失率的13.98%。

表9 独立矿物流失损失铜总回收率解离度平衡分析Table 9 Dissociation balance analysis of total recovery in copper from loss of independent minerals /%

流失的解离程度低于20%的各矿物的包裹体和贫连生体主要为金属铜、铜锍,其次为黄铜矿、辉铜矿、铁锍、斑铜矿,少量为赤铜矿。各包裹体和贫连生体矿物粒度普遍均在5 μm以下,难以进一步磨矿解离或磨矿解离的成本太高。

流失的各单体矿物,主要为黄铜矿,其次为金属铜、铜锍、赤铜矿,少量为辉铜矿、铁锍、斑铜矿。

2.6 各工艺节点铜回收率分析

1)粗选Ⅰ:黄铜矿、赤铜矿、铁锍中铜回收率低,脉石中铜回收率很低。-38+4.8 μm铜矿物回收率高,+38 μm和+4.8 μm铜矿物回收率低。包裹体和近包裹体回收率很低,连生体回收率较低,近单体和单体回收率高。

2)粗选Ⅱ:黄铜矿、赤铜矿、铁锍回收率很低,金属铜、斑铜矿回收率较低,辉铜矿、铜锍回收率较高。+75 μm铜矿物回收率高,-48 μm铜矿物回收率很低。包裹体和近包裹体回收率很低,单体回收率偏低。

3)精选:铁锍和黄铜矿回收率低,脉石中铜回收率很低。+38 μm铜矿物回收率高,-38+4.8 μm铜矿物回收率较低,+4.8 μm铜矿物回收率很低。包裹体回收率低,近包裹体回收率较低,单体回收率不高,铜损失率最高。

4)扫选Ⅰ:各矿物回收率低,不同粒度铜矿物回收率均低,不同解离程度铜矿物回收率均低。

5)扫选Ⅱ:各矿物回收率低,斑铜矿、黄铜矿和脉石中铜回收率最低,辉铜矿、赤铜矿次之,不同粒度铜矿物回收率均低,不同解离程度铜矿物回收率均低。

2.7 选矿理论回收率

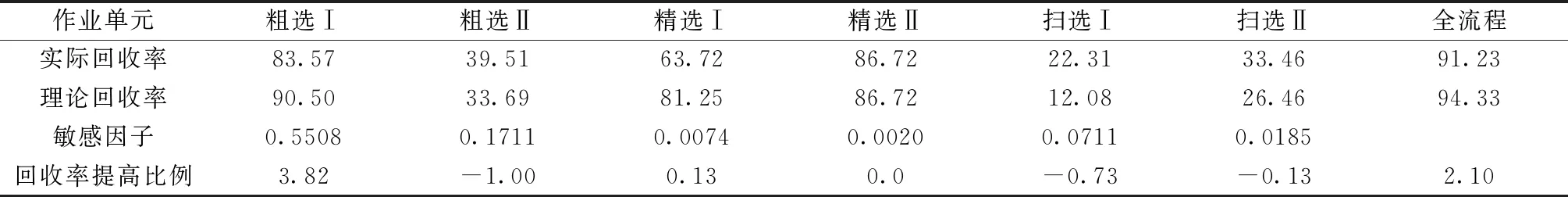

根据精矿品位、尾矿品位分析化验结果进行多种途径预测,结果见表10,铜金属理论回收率94.33%,理论精矿品位26.22%。铜金属实际回收率91.23%,实际精矿品位20.13%。回收率生产指标比理论指标低3.1%,精矿品位生产指标比理论指标低6.09%,选矿指标还有一定提升空间。

表10 铜回收率变化模型预测Table 10 Prediction of copper recovery model /%

3 磨浮流程分析

3.1 磨矿流程分析

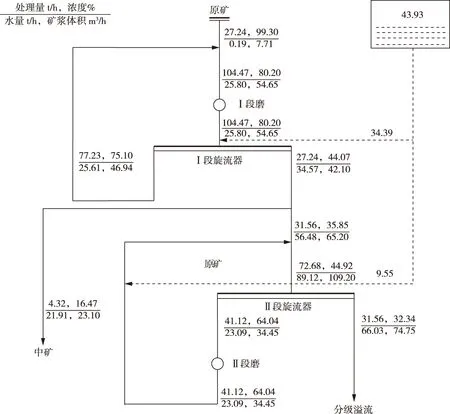

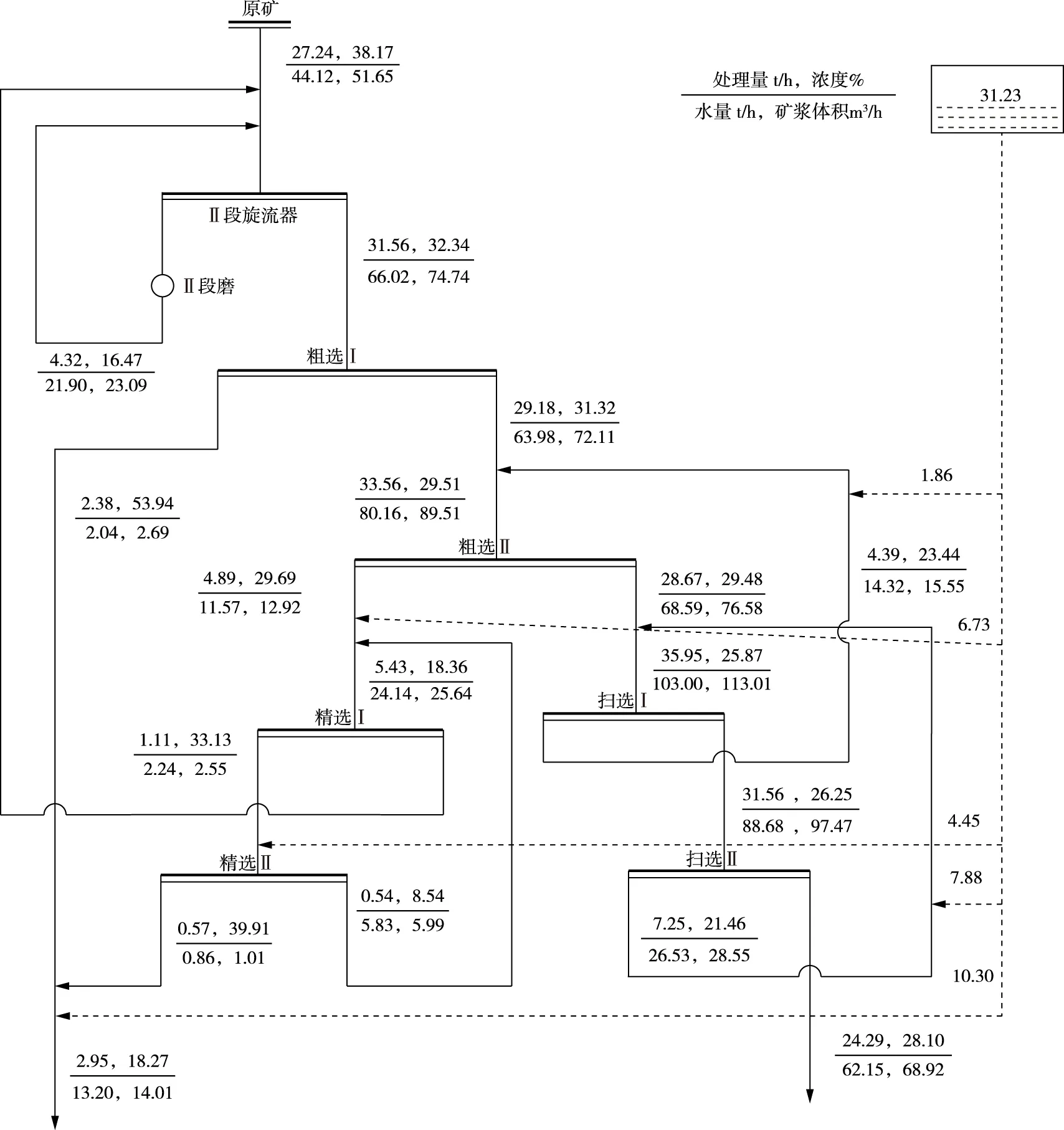

磨矿分级矿浆流程图如图1所示。

图1 磨矿分级矿浆流程Fig.1 Flowsheet of grinding and classification pulp

1)Ⅱ段磨磨矿浓度64.04%,从磨矿参数控制上讲相对偏低,主要是旋流沉砂浓度控制偏低,生产中可以通过调整旋流器排口比、进浆压力等提高分级效率和沉砂浓度,从而提高Ⅱ段磨磨矿浓度。

2)磨矿、分级效率计算结果见表11。由表11可知,Ⅰ段螺旋分级的分级效率较好,Ⅰ段磨矿新生-48 μm磨机技术效率为0.86 t/(m3·h),磨机技术效率比较好,但Ⅱ段磨矿新生-48 μm磨机技术效率只有0.22 t/(m3·h),相对偏低。原因主要是Ⅱ段磨磨矿浓度偏低,另外Ⅱ段磨循环负荷偏小,若适当提高循环负荷,磨矿效果尚有一定的改善空间。

表11 磨矿分级效率计算Table 11 Grinding classification efficiency calculation

3)提高磨矿细度难以进一步提高目的矿物单体解离度和降低包裹体及近包裹体含量,且容易增加超细粒级(-4.8 μm)的占有率。应通过其他方式来降低包裹体及近包裹体含量。

3.2 浮选流程分析

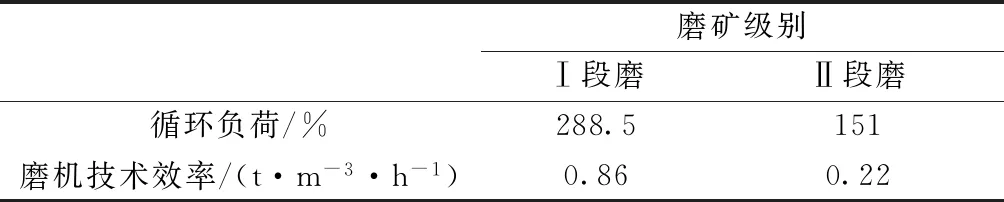

浮选分级矿浆流程图如图2所示。样品浓度、品位测定结果见表12。

表12 样品浓度、品位测定结果Table 12 Determination results of sample concentration and grade /%

图2 浮选分级矿浆流程Fig.2 Flowsheet of flotation classification pulp

1)铜在粗选Ⅰ作业中已有86.28%得到回收,富集比较高,浮选作业效率较好,泡沫品位达到23.58%,说明此矿物浮选速率较快。大量可浮铜矿物直接成为最终精矿,后续工艺尤其是粗选Ⅱ可浮铜矿物的量过少,可能造成后续工艺环节可浮性矿物减少,再加上药剂浓度偏低,微细粒矿物和连生体捕收不充分。

2)粗选Ⅱ及扫选富集比较低,浮选作业效率低,粗选Ⅱ精矿品位仅为1.09%,主要是可浮性较好的铜矿物大部分在粗选Ⅰ已得到回收,粗选Ⅱ可浮性铜矿物量较少,另外捕收剂和起泡剂可能不足,协同效应减弱,药剂浓度不够,不利于微细粒单体的充分捕收,因此单体流失严重。

3)精选Ⅰ、精选Ⅱ尾矿中细粒、微细粒铜矿物含量高,虽然精选浮选时间较长,但进入精选的可浮性矿物含量较少,不利于微细粒单体的充分捕收,浮选过程中的协同效应(背负效应)减弱,单体流失严重,造成精选作业微细粒矿物和连生体捕收不充分,并造成精选作业能力配置浪费。

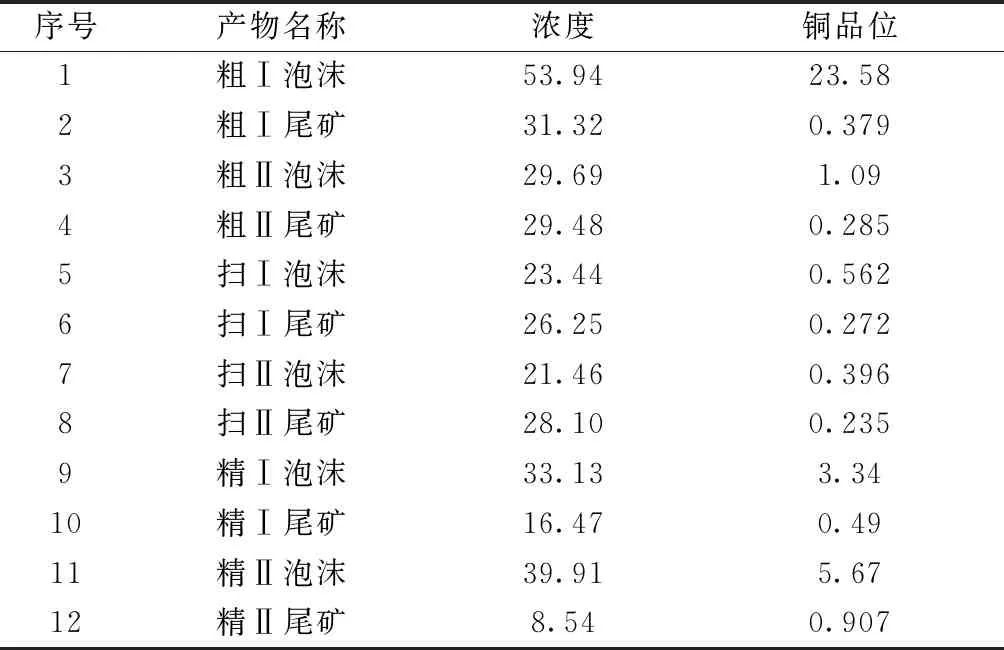

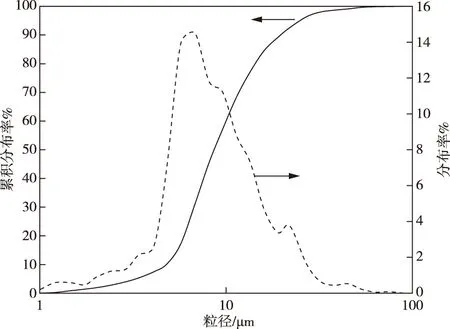

4)铜金属粒度分布如图3所示,生产流程中精选Ⅰ尾矿(中矿)返回Ⅱ段磨旋流分级后进入Ⅱ段磨机,但由于精选Ⅰ尾矿较细,-48 μm已达到90.13%,比旋流分级细度还细,返回的中矿经旋流器后大部分从溢流中回到浮选流程,只有很少部分被带入沉砂后进入磨机再磨,对提高中矿解离的作用不大。精选Ⅰ尾矿直接返回粗选Ⅰ或者单独再磨较为合理。

图3 铜金属粒度分布图Fig.3 Particle size distribution of copper metal

5)扫选泡沫目的矿物平均粒度较细(扫选Ⅰ泡沫目的矿物平均粒度8.85 μm,扫选Ⅱ泡沫目的矿物平均粒度7.57 μm),-10 μm铜矿物含量高,但单体解离度低,铜矿物单体回收率低,单体流失较为严重,顺序返回上段作业效果并不好。

6)扫选Ⅱ泡沫产率较高、泡沫富集差,生产操作中已出现大量刮水,应注意控制液位。部分浮选机无泡沫刮出,主要是部分浮选机叶轮、盖板磨损,间隙变大,搅拌和充气量不够。

4 工艺流程优化方向探讨

4.1 磨矿流程优化

1)在生产中开展提高旋流分级效率、提高沉砂浓度的试验工作。通过调整旋流器排口比和增加进口压力,提高分级效率,同时把沉砂浓度提高到72%~75%,提高Ⅱ段磨磨矿浓度,提高Ⅱ段磨机技术效率。通过调整旋流器排口比,适当提高Ⅱ段磨循环负荷,把循环负荷提高到250%左右,磨矿效果尚有提升空间。

2)控制好磨机装球率,确保装球率稳定,调整Ⅱ段磨机钢球添加配比,增加磨机研磨效果,进一步增加-38 μm粒级含量。

4.2 浮选流程优化

1)开展全流程整体均衡配置和药剂制度优化试验研究,强化单体微细粒级矿物的捕收,减少脉石夹带,提高泡沫品位,为后续作业留下部分可浮性好的矿物,增强后续作业的协同效应。生产操作中注意扫选液位控制,避免刮水,强化设备维护,保证浮选机搅拌能力和充气量。

2)研究中矿处理方式,开展中矿脱水后全量单独再磨及返回点确定试验研究,找到最优中矿处理流程。

5 结论

1)原矿目的矿物平均粒度29.53 μm,主要分布于6.75~73.6 μm,单体解离度63.55%。表面暴露73.68%,未解离表面与磁铁矿(2.61%)及脉石(23.43%)连生,提高磨矿细度难以进一步提高目的矿物单体解离度和降低包裹体及近包裹体含量。

2)原矿中包裹体和近包裹体(解离程度小于20%)回收率很低,仅为4.24%~13.48%。连生体(解离程度20%~80%)回收率较低,为37.14%~62.59%。近单体(解离程度大于80%)回收率较高,为68.81%,单体回收率较低,为57.24%,较多单体未能上浮而进入后续工艺,增加了损失的风险。

3)原矿磨矿工艺和磨矿细度基本适宜,通过改变渣矿冷却方式和控制冷却速度来改变目的矿物结晶粒度,可降低包裹体及近包裹体含量,提高矿物的可选性。