管道复合缺陷漏磁信号特征分析

刘觉非 成文峰 苏林 马梦想 饶连涛 毛瑞麒 徐杰

摘要:基于漏磁检测技术基本原理,采用有限元方法,运用COMSOL软件对管道复合缺陷裂纹群和凹坑群的漏磁信号进行了仿真模拟。结果表明:对于裂纹群,随着裂纹条数的增加,磁通密度径向分量Bx峰值和轴向分量By幅值显著增大,且Bx峰值间距向两侧偏移,By波形宽度略有增大;当金属损失体积相同时,磁通密度径向分量和轴向分量峰值不仅与缺陷尺寸有关,还与缺陷分布形式相关。对于沿轴向和周向分布的复合凹坑,当凹坑相互叠加时,在凹坑重叠部分发生漏磁信号的变化;当凹坑相互分离,两凹坑的漏磁信号相互独立,且信号强度不随凹坑距离的继续增加发生明显变化。

关键词:漏磁检测;管道复合缺陷;裂纹群;凹坑群;有限元模拟

中图分类号:TG115.28 文献标志码:A 文章编号:1001-2003(2021)12-0006-06

DOI:10.7512/j.issn.1001-2303.2021.12.02

0 前言

漏磁检测相较于其他无损检测方法,如涡流检测、射线照相检测、超声检测、磁粉检测等,具有对管道内环境要求不高、无需耦合、受外界干扰小,检测速度快且易实现自动化等优点,适用于大面积、长距离管道的快速检测,是目前国内外应用最为普遍的管道内检测技术[1-5]。

以往研究多针对单一缺陷,如单一的裂纹和凹坑,通过改变缺陷的几何参量(如深度、轴向长度、周向宽度等)来分析其对漏磁信号的影响。实际管道往往存在多个缺陷,并以缺陷群的形式集中分布在管壁或焊缝某一局部区域。目前,对于缺陷群漏磁信号的研究尚少,文中基于管道漏磁检测技术基本原理,采用有限元方法对缺陷群漏磁场分布进行模拟仿真,分别考虑裂纹群和凹坑群,通过三维建模与计算,为缺陷群漏磁信号特征分析提供理论依据和参考。

1 漏磁检测信号分析

1.1 漏磁检测技术基本原理

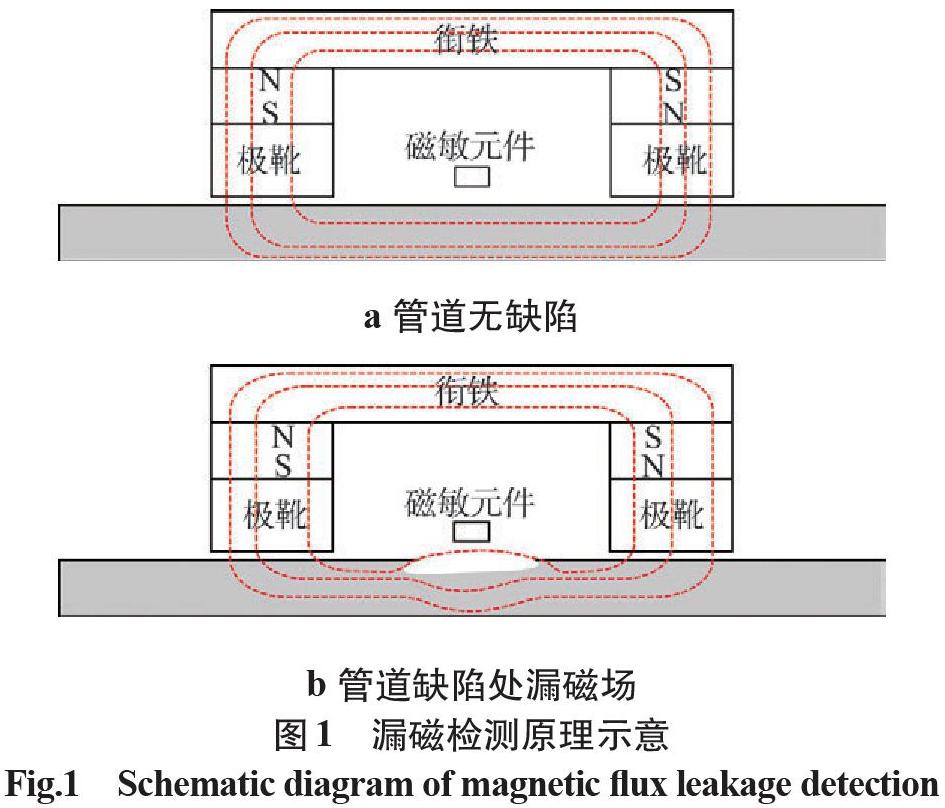

漏磁检测技术是基于铁磁性材料的高磁导率特性,利用永磁体将铁磁性材料磁化到近饱和状态,当管道材料连续(即无缺陷)时,磁感线被均匀地约束在管壁内;当管壁材料不连续,即存在缺陷时,由于缺陷处的磁阻远大于管材,会使部分磁感线从管壁漏出,进而在缺陷处形成漏磁场(见图1)。利用磁敏元件可对缺陷处的漏磁场进行信号采集,通过数据处理与分析,可对缺陷的位置及几何特征进行判别。利用基于麦克斯韦方程的有限元法和计算机辅助工程软件可以求解漏磁场分布问题[6-12]。

1.2 漏磁检测有限元模型

采用COMSOL软件建立管道漏磁检测三维有限元模型,如图2所示(以复合凹坑为例,此处采用平板代替管道进行几何模型的简化分析)。模型相关参数设置如下:取壁厚10 mm,在管道中心预置复合凹坑缺陷,管道外侧设置空气层。设模型中x方向为管道径向(即壁厚方向),y方向为轴向(管道长度方向),即Bx为磁通密度径向分量,By为磁通密度轴向分量。采用永磁体作为励磁源,其矫顽磁场Hc为850 kA/m,管材为1008钢,设置衔铁和极靴相对磁导率为7 000,管道外侧介质为空气,其相对磁导率为1.0。

1.3 漏磁信号分析

通过有限元计算得到的20 mm (轴向长度)×10 mm(周向宽度)×5 mm(深度)的单一椭球型缺陷的磁通密度分布曲线如图3所示。由图3可以看出,在轴向励磁方式下,磁通密度径向分量Bx分布曲线为以原点为中心先负后正的两个中心对称峰(见图3a);By分布曲线呈现一个明显的凹峰(见图3b),极性为负。

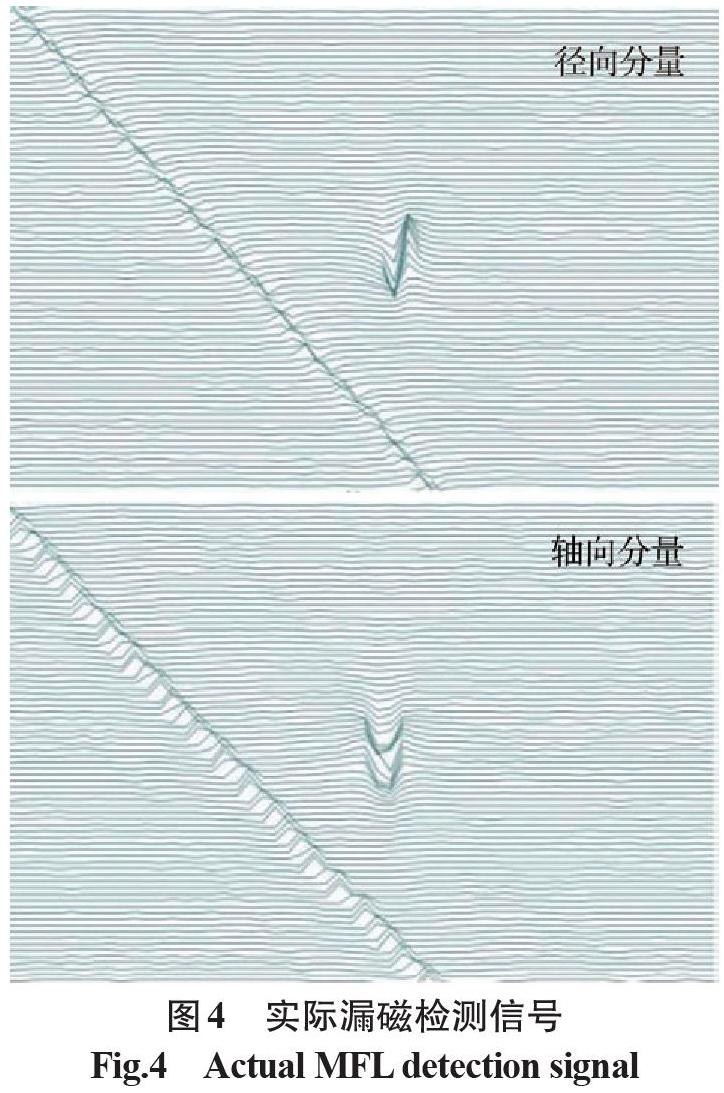

实际管道检测过程中某凹坑处的漏磁信号如图4所示。可以看出,缺陷处磁通密度径向分量呈典型的一负一正两个中心对称峰,轴向分量呈现明显的凹峰,与仿真模拟得到的结果一致。因此,采用有限元模拟方法研究轴向励磁条件下的缺陷漏磁通分布特征是可靠的。

2 管道复合缺陷漏磁信号特征分析

实际检测中发现,除了单一缺陷,管道往往存在多个缺陷集中在某一区域的情况,且缺陷形状和大小各异。为研究该情况下的缺陷漏磁信号,同时,为便于建模与计算分析,分别设计了裂纹群和凹坑群缺陷模型。

2.1 裂纹群的漏磁信号分析

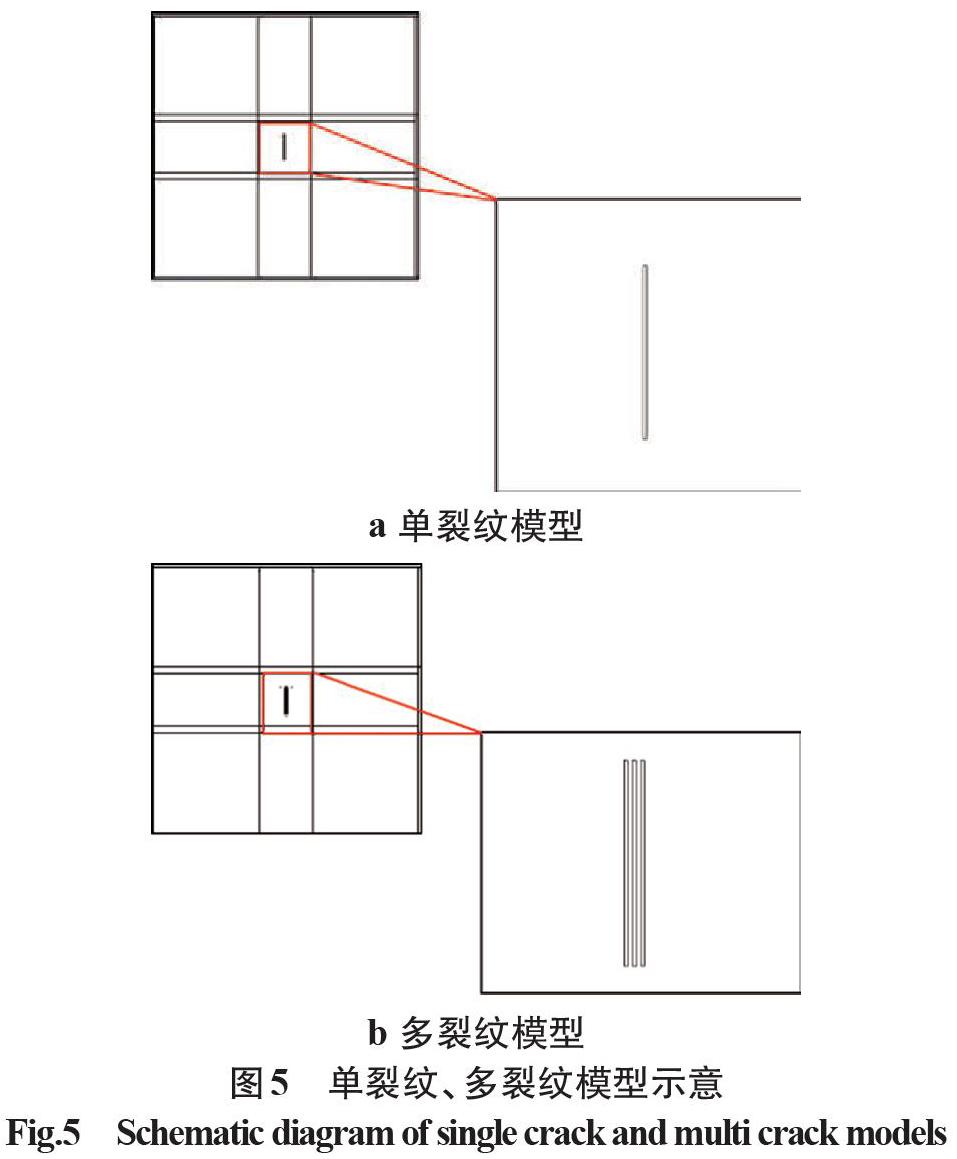

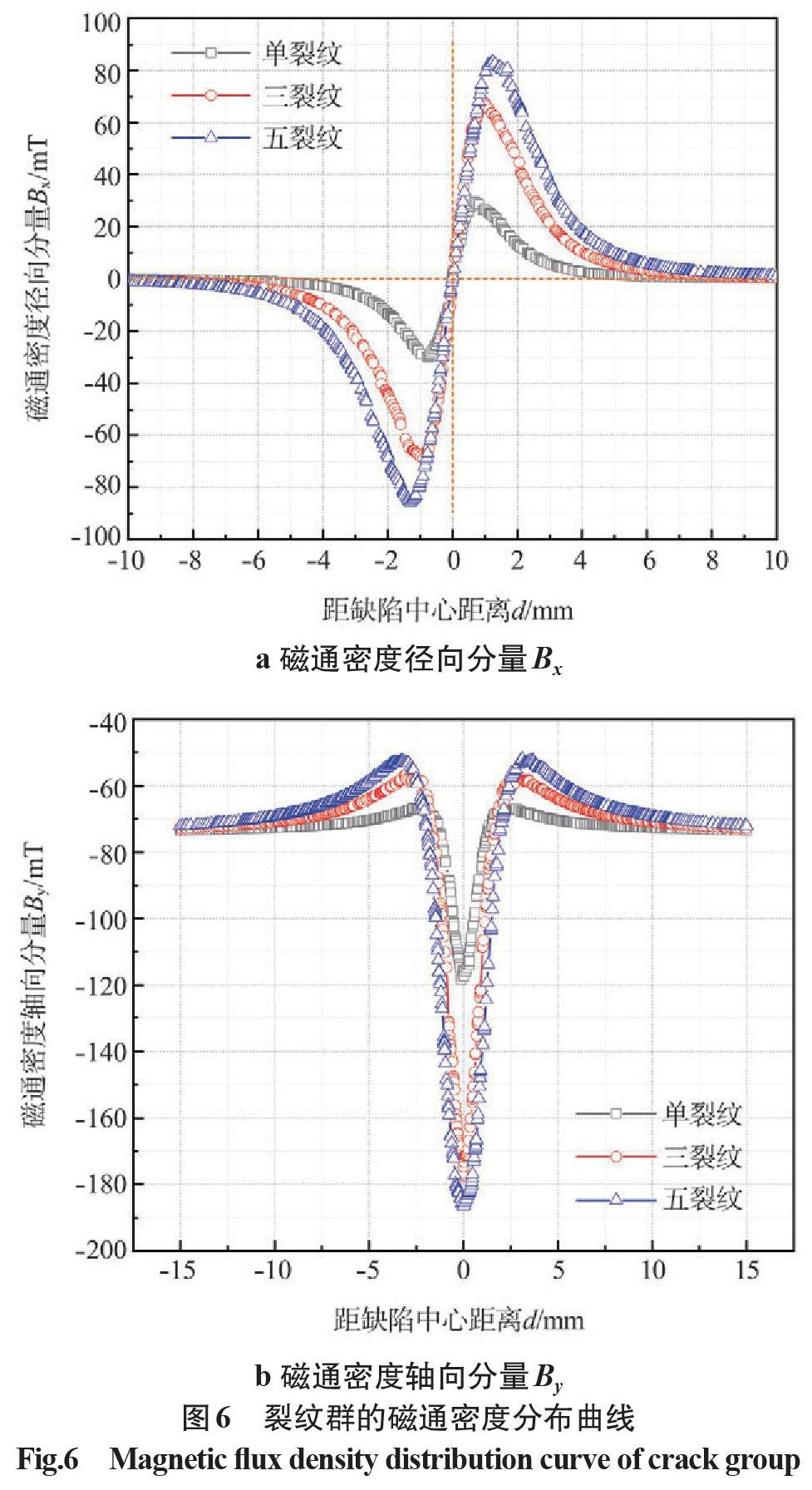

单裂纹和多裂纹的模型示意如图5所示。设裂纹缺陷参数为轴向长度0.2 mm,周向长度10 mm,深度为40%t(t为壁厚,10 mm)。多裂纹间距0.2 mm。通過模拟计算,得到单裂纹与不同多裂纹的磁通密度分布曲线,如图6所示。

由图6可知,对于磁通密度径向分量Bx(见图6a),当裂纹深度相同时,缺陷漏磁信号的峰值随着裂纹条数的增加而显著增大,且峰值间距向两侧偏移;磁通密度轴向分量By的幅值随着裂纹条数的增加而增大,且波形宽度略有增大。

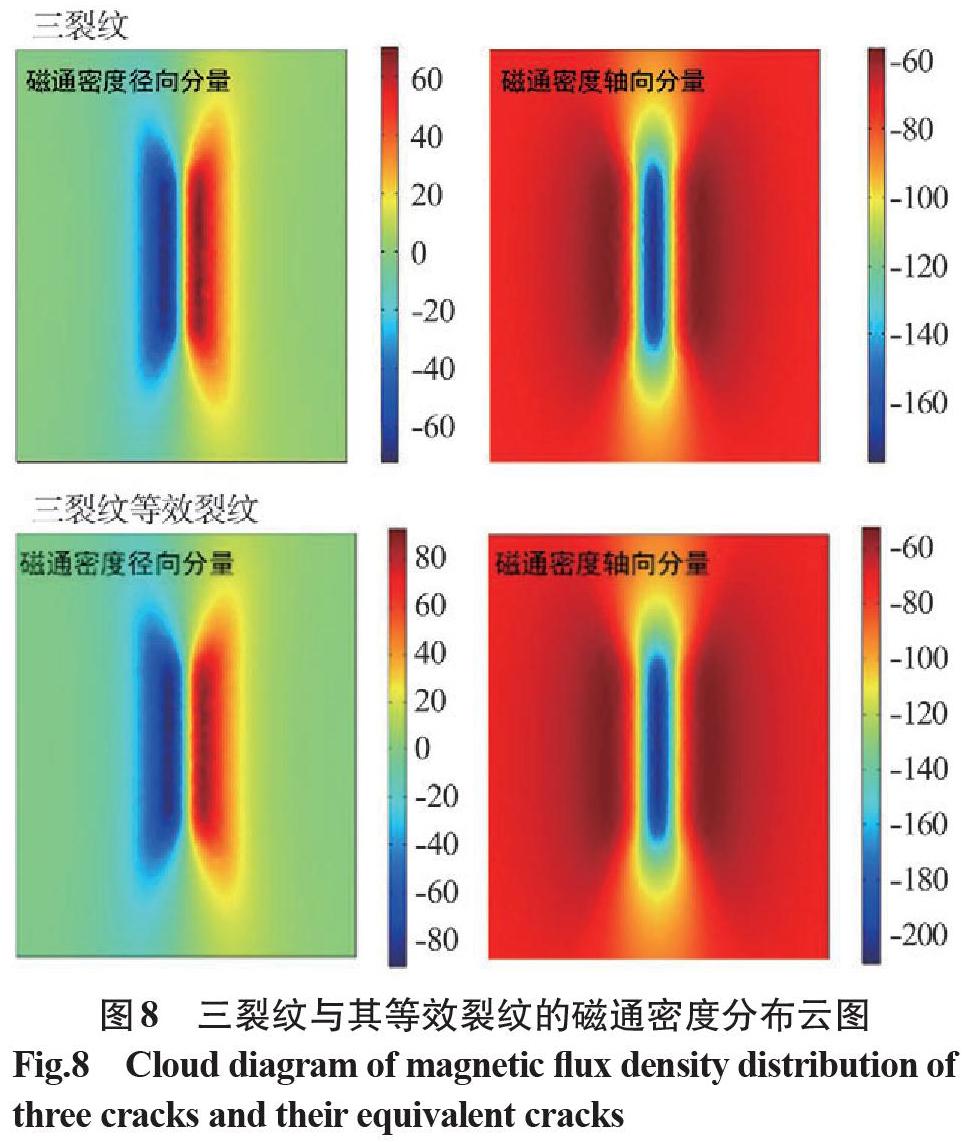

为了进一步研究单一缺陷与缺陷群之间漏磁信号的关系,同时构建了轴向长度等于裂纹群缺陷轴向长度之和的等效裂纹缺陷模型(即矩形缺陷),如三条裂纹的轴向长度之和为0.2 mm×3,则设置等效裂纹缺陷轴向长度为0.6 mm),其余尺寸相同,来模拟金属损失总体积相同的裂纹群缺陷,进一步比较漏磁信号的差异,结果如图7所示,三裂纹群与其等效裂纹缺陷的漏磁场分布云图如图8所示。

由图7可知,当金属损失总体积相同时,裂纹群与其相应的等效裂纹缺陷的漏磁信号相似,且两者磁通密度径向分量Bx的峰值间距与轴向分量By的波形宽度基本相同,但等效缺陷的信号峰值明显高于裂纹群缺陷的峰值。此外,由图8可知,三裂纹与其等效裂纹的磁通密度分布云图相似,但等效裂纹的磁通密度极值大于三裂纹,与图7结果一致。可见,通过对比缺陷群与其等效缺陷的漏磁信号,可以得到体积损失相同时缺陷群与单缺陷的漏磁信号差异,从而对缺陷分布形式进行初步判断。

2.2 复合凹坑的漏磁信号分析

2.2.1 轴向分布复合凹坑的漏磁信号

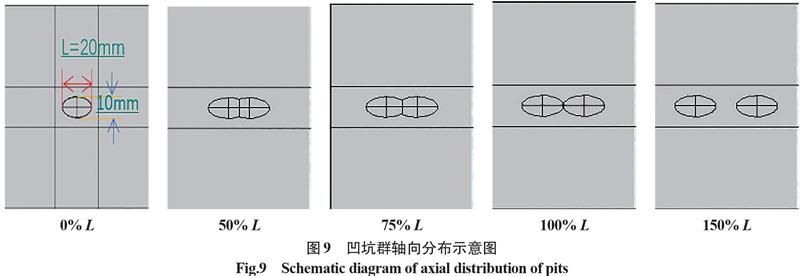

沿管子轴向方向建立了两个椭球形凹坑的三维有限元模型,设凹坑轴向长20 mm,周向宽为10 mm,深度为50%t,通过改变两凹坑中心距离(见图9),得到漏磁信号分布曲线如图10所示。

由图10可知,当两凹坑距离小于100% L时(50%L、75%L),其漏磁信号分布曲线和单一凹坑(0%L)磁通密度分布曲线类似,这时复合凹坑Bx呈现一负一正两个明显的特征峰,75%L时由于两凹坑缺陷的相互影响,在两特征峰之间还存在两个对称分布极性相反的小峰;By除了两凹坑中心呈现一显著的凹峰趋势外,还有个小的凸峰。而当凹坑距离大于等于100% L时,可明显看出两个独立凹坑的磁场信号特征。此外,当两凹坑距离为100% L时(即两凹坑相切),相切处的Bx和By峰值均变小,分析认为,这是由于凹坑的Bx曲线先负后正的特性,在相切处,左边凹坑的正峰与右边凹坑的负峰发生部分抵消,故使峰值下降。综上分析可知,两个凹坑缺陷同时存在时,缺陷之间的距离对漏磁场分布产生明显影响。

2.2.2 周向分布凹坑群的漏磁信号

将2.2.1中轴向分布的凹坑群旋转90°,得到沿周向分布的椭球形复合凹坑,如图11所示。为便于分析,给出了距管壁表面1 mm处不同凹坑距离下的磁通密度分布云图,如图12所示,其中蓝色区域为负值,红色区域为正值。

由图11可知,周向复合凹坑与轴向分布的结果类似。对于磁通密度径向分量,其整体分布呈现极性相反的对称峰,且当两凹坑距离达到100%L时,基本分裂出两个较明显且独立的漏磁信号特征。

3 结论

文中运用COMSOL有限元软件对复合裂纹群和凹坑群缺陷的漏磁场分布进行了仿真模拟,结果如下:

(1)对于裂纹群缺陷,随着裂纹条数的增加,磁通密度径向分量Bx峰值显著增大,峰值间距向两侧偏移;轴向分量By幅值随着裂纹条数的增加而增大,且波形宽度略有增加。

(2)当裂纹群和等效裂纹的金属损失总体积相同时,磁通密度径向分量和轴向分量分布曲线相似,但等效裂纹的Bx和By峰值明显高于裂纹群的峰值。

(3)对于沿轴向和周向分布的复合凹坑,当凹坑距离达到100%L时,两凹坑的漏磁信号相互独立,且信号强度不随凹坑距离的继续增加发现明显变化;当凹坑距离小于100%L时,在两凹坑重叠部位相互影响,使中心位置漏磁信号发生变化。

参考文献:

黄松岭.油气管道缺陷漏磁内检测理论与应用[M]. 北京:机械工业出版社,2013.

杨理践,耿浩,高松巍.长输油气管道漏磁内检测技术[J]. 仪器仪表学报,2016,37(8):1736-1746.

程世奇.架空管道漏磁外检测系统的研制及应用[D].湖北:华中科技大学,2015.

苏林,成文峰,许志军,等.油气管道缺陷漏磁检测有限元模拟[J]. 焊管,2020,43(4):8-13,22.

毛瑞麒,马梦想,饶连涛,等.管道环焊缝缺陷漏磁检测仿真模拟[J]. 电焊机,2020,50(11):28-36.

李久春.基于有限元的管道裂纹漏磁检测仿真分析[J]. 无损检测,2008(9):590-593,607.

张周,沈立伟,高欣媛,等.基于ANSYS的城市金属输水管道内缺陷漏磁模拟[J]. 钢管,2017,46(1):64-67.

杨理践,郭天昊,高松巍,等.油气管道特殊部件的漏磁检测信号特征分析[J]. 沈阳工业大学学报,2017,39(1):43-47.

刘博,刘斌,杨理践,等. 管道弱磁检测技术的有限元仿真[J]. 油气储运,2015,34(7):719-722.

方学锋,于永亮,业成,等.基于有限元的油气管道漏磁检测器励磁结构影响分析[J]. 石油化工自动化,2020,56(4):62-65.

林汉阳. 检测管道內外壁缺陷漏磁信号所产生漏磁场的仿真与分析[J]. 能源与环境,2019(1):40-41,44.

高鹏飞,杨理践,高松巍.基于漏磁检测的金属材料缺陷特征分布规律[A]. 第十七届沈阳科学学术年会论文集[C].沈阳,2020.