蒸汽喷射器在节能领域中的应用

文_毛爱民 张家港保税区长源热电有限公司

1 喷射器工作原理

喷射器是利用射流紊流扩散作用,来传递能量和质量的混合流体设备。主要部件有工作喷嘴、接受室、混合室、扩散器。

喷射器的工作原理:高压流体通过喷嘴膨胀,速度不断提高,在喷嘴出口处形成高速射流,将低压流体引射入吸入室。两股流体发生质量、动量及能量的交换,于是高压流体的速度不断减小,而低压流体的速度不断增大,并在混合室的某处形成单一均匀的混合流体,在扩散器中的动能转化为压能,减速增压到一定的背压后排出喷射器外。高压流体一般称为工作流体,低压流体一般称为引射流体。

喷射器的工作过程可分为三个阶段:①工作流体形成高速射流,将压力能转化为动能。②工作流体与引射流体的混合阶段使两种流体进行能量交换,引射流体速度被提高,工作流体携带引射流体进入扩压器。③压缩阶段,即在扩压器中两种流体一边继续进行能量交换,一边逐渐压缩,将动能再转化为压力能,将引射流体排出喷射器。

提高引射流体的压力而不直接消耗机械能,这是喷射器最根本的性质。

1.1 喷射系数

喷射系数是衡量喷射器工作性能的主要参数。它表示在一定的工况下,单位质量工作流体所能抽吸的引射流体的量,它在数值上等于引射流体的质量流量与工作流体的质量流量之比,即:

式中μ— 喷射系数;喷射系数是喷射器的重要指标,可以根据动量定理推导出来喷射系数的表达式为:

式中K1— 工作流体速度系数;

K2— 引射流体速度系数;

当喷射器的制造条件良好并且装配正确时,推荐采用如下速度系数:K1=0.834,K2=0.812。

1.2 压缩比

引射介质的最终压力与开始压力之比,称为压缩比。

工作介质和引射介质均为蒸汽的喷射器,常用于提高二次蒸汽(废汽)的压力,一般采用中等压缩比,通常选择压缩比

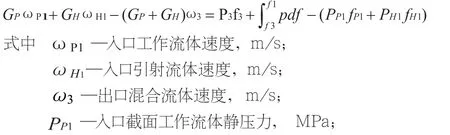

1.3 能量平衡定理

1.3.1 能量守恒定律

1.3.2 质量守恒定律

1.3.3 动量定理

fP1—入口工作流体截面积, m2;

fH1—入口引射流体截面积, m2;

f3—出口混合流体截面积, m2。

1.4 蒸汽喷射器的热力学过程

蒸汽喷射器压缩过程如图1。工作流体在进入喷射器之前的状态由定压线PP上的A 点来确定,引射流体在进入喷射器之前的状态由定压线PH上的D 点来确定,混合流体离开喷射器时的状态由定压线PC上的Z 点来确定。如工作流体在喷嘴中的膨胀过程不考虑内摩擦损失,则在喷嘴出口处蒸汽状态点将为B 点,由于摩擦损失,蒸汽在喷嘴内的膨胀过程不是沿着绝热线AB而是沿着多变过程线AC 进行的。因此,喷嘴出口处蒸汽状态点为C。假如引射流体的膨胀过程是沿着绝热过程进行的,则该引射流体在进入混合室的状态为L。实际上引射流体的膨胀过程是按多变过程线DM 进行,故在混合室入口处的状态为M点。工作流体和引射流体在混合室内进行混合,混合流体的状态点为E。然后进入扩散器,在扩散器内进行绝热压缩过程,如忽略定压线的不等距性,状态点为K,但在扩散器的实际压缩工程是沿着多变过程线进行的,因此被压缩的混合流体在扩散器出口处的状态为Z。

图1 焓-熵图上蒸汽喷射器压缩过程图

2 蒸汽喷射器节能技术应用案例

2.1 蒸汽喷射器的节能机理

目前很多热电企业为满足供热要求,在没有合适品位蒸汽可用情况下常用节流减压方法实现蒸汽由高压向低压的直接转变。具体就是利用阀门阻力特性,控制阀后蒸汽压力,使高品位的蒸汽在不对外做功的情况下直接转化为低品位的蒸汽,从而造成能源的浪费。

蒸汽喷射器的节能机理:以高压蒸汽作为工作流体,低压蒸汽作为引射流体,高压蒸汽和低压蒸汽在蒸汽喷射器内部进行速度和能量的均衡,然后经扩散器扩压后进入供热管网。

2.2 蒸汽喷射器节能技术应用案例

某热电厂有两台12MW 次高压背压供热机组,主要供热压力等级为1.4MPa。但有一热用户因生产工艺要求,需要1.8MPa的供热蒸汽。此前,设计为新蒸汽减温减压供热。将高品位的高温高压蒸汽直接降至极低品位的低压蒸汽,造成了能源的巨大浪费。

根据前述理论分析,结合工艺要求,改造适合选择中等压缩比的蒸汽喷射器,压缩比该热用户采用南港专线单独供热,运行压力为1.8MPa,温度240℃,流量23 ~28t/h,年运行时间约8000h,全年供汽量约20.5 万t,平均热负荷约25t/h。根据现场实际,工作蒸汽选用新蒸汽,低压蒸汽选用12MW 背压汽轮机排汽,减温水采用给水。通过增加低压蒸汽的用量增加热化发电量,并减少新蒸汽用量。

蒸汽喷射器设计参数如下:

工作蒸汽:5.3MPa,475℃;

引射蒸汽:1.4MPa,310℃;

输出蒸汽:1.8MPa,240℃;

减温水:7.5MPa,104℃;

设计出力:30 t/h。

采用蒸汽喷射器改造的供热系统简图如图2。

图2 蒸汽喷射器供热系统简图

2.3 蒸汽喷射器改造节能效果分析

根据上述参数,采用比例给水减温水调节阀,分别在喷射器前后喷温水,以求效率最高。为了与改造前对比,选择供汽量为25 t/h 时进行了测试,测试数据如表1 所示。

表1 改造前后测试数据对比

改造前后对比柱状图如图3 所示。

图3 改造前后对比柱状图

在平均负荷25 t/h 工况下,新蒸汽用量由20.9t/h 降低至10.2t/h。降幅达51.2%,增加低压蒸汽11.8t/h,按该机组平均汽耗率12.5kg/kWh 计算,增加热化发电负荷944kW。按该用户上年总用汽量计算,年运行超8000h。同时,在同样供汽流量25t/h 的情况下,改造后减温水流量减少1.1t/h。这部分流量将通过高压加热器和锅炉吸收热量变成新蒸汽,再经汽轮机发电,因此,计算节能量时应该扣除多吸收的这部分热量。为简化计算,锅炉效率和高压加热器效率均按90%计算。

根据最新版IAPWS-IF97 标准,通过上海发电设备成套设计研究所编写的“水和蒸汽性质计算程序”,查询参数如下:

压力P=5.40MPa;

温度T=475.00℃;

比焓H=3370.90kJ/kg;

压力P=7.60 MPa;

温度T=104.00℃;

比焓H=441.55kJ/kg。

根据以上状态参数,每小时多吸收的热量即增加的燃料消耗为:

年耗标准煤量为:

由此可见,采用蒸汽喷射器代替减温减压供热,在满足热用户同样要求情况下,明显减少了新蒸汽的耗量,增加了热化发电量,提高电厂的经济性。

3 结语

对同样的出口参数,采用蒸汽喷射器和减温减压方式相比,喷射器减少了高压蒸汽的耗量,增加了低压蒸汽的用量,从而增加了热化发电量,因而具有显著的节能效益。

蒸汽喷射器无转动部件,运转稳定可靠,投资小,安装灵活,使用方便,具有广阔的应用价值。