车齿成形齿面包络波纹误差建模与分析

张业茂

摘要:为研究刀具几何参数和切削参数对齿面偏差的影响规律,首先针对车齿工艺双自由度啮合特性,建立车齿工艺运动学模型;然后根据车齿车齿加工过程中刀具与工件的空间位置关系和运动关系,推导求得刀具切削刃空间轨迹曲面参数模型;采用离散数值方法获得齿面偏差模型;最后分析了轴向进给量、刀具前角、刀具螺旋角对最大齿面偏差的影响程度。结果表明减小轴向进给量、增大刀具螺旋角可以有效减小最大齿面偏差。

Abstract: In order to study the influence of tool geometrical parameters and cutting parameters on tooth surface deviations, first, according to the double-degree-of-freedom meshing characteristics, a kinematics model of gear skiving is established; then, according to the geometrical parameters and cutting parameters of the tool and the workpiece, the cutting edge trajectory surface parameter model is obtained, and based on the model, the discrete numerical method is used to obtain the tooth surface deviations; finally, the influence of cutting parameter feed,design rake angle and tool helix angle on maximum tooth surface deviations was analyzed. The calculated results have shown that by the decrease of the axial feed and by the increase of the tool helix angle a drastic reduction in the maximum tooth surface deviations can be achieved.

關键词:车齿;加工误差;工艺参数

Key words: gear skiving;machining error;parameters

中图分类号:TG61 文献标识码:A 文章编号:1674-957X(2021)24-0118-03

0 引言

相较于插齿、铣齿等传统内齿轮加工方法,车齿具有材料去除率高、成形精度好等优点,同时具备实现精加工的潜能,可以进一步缩短加工链,降低能耗[1][2]。但车齿由于独特的加工特性,成形齿面会呈现出波纹状的进给刀痕,影响齿面质量,阻碍了其精加工应用。因此,研究车齿加工误差影响因素,降低成形齿面波纹误差是推广车齿工艺发展,实现齿轮高效加工的关键。

目前,国内外学者对车齿工艺进行了大量研究,并且在车齿工艺原理、刀具设计、切屑成形机理、加工误差等方面取得了一定成果。针对车齿加工精度的问题,Guo[3]研究了刀具运动偏心误差对车齿加工精度的影响,研究结果表明工件齿面出现的进给刀痕的切深与刀具的运动偏心有关,进而在较大程度上影响着工件的齿向和齿形误差。Maximilian[4]提出了一种计算车齿成形齿面微观形貌的数学模型,并基于该模型探讨了不同轴向进对齿面微观形貌的影响规律以及对齿轮噪声的影响。吴震宇[5]针对轴交角误差的存在影响车齿精度的问题,详细对比分析了无进给、刀具进给和工件进给三种不同进给方式以及不同轴交角误差方向对车齿加工误差的影响程度。杨亚蒙[6]根据车齿运动学原理建立了机床几何位姿误差与车齿成形齿面法向误差的映射关系,研究了各项几何位姿误差对法向误差的影响程度。

本文采用数值仿真的方法建立了齿面误差模型,首先基于车齿工艺理论和齐次坐标变换原理,根据刀具和工件的运动学关系建立了刀具切削刃空间轨迹曲面几何数学模型;然后采用离散网格方法计算得到齿面法向误差形貌;最后分析了轴向进给量、刀具前角、刀具螺旋角对最大齿面偏差的影响程度。该模型可以为车齿工艺参数优化、刀具几何设计等研究提供支撑。

1 车齿工艺原理

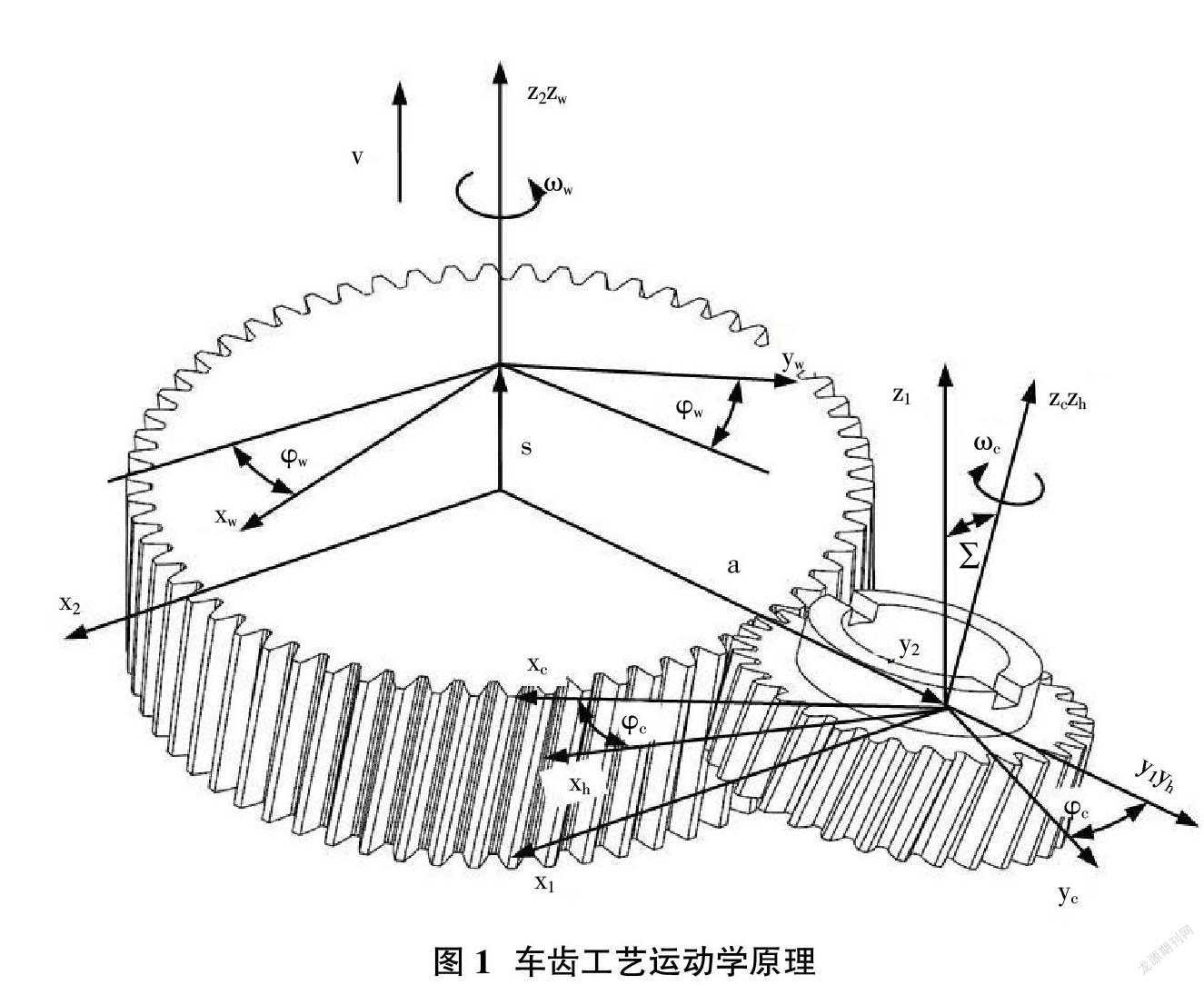

加工外齿轮时车齿刀与工件的相对位置与运动关系如图1所示[7]。车齿工艺的五个切削参数对应机床的五种运动:车齿刀的回转运动是车齿加工中的主运动,在车齿加工过程中车齿刀以恒定转速ωc(rad/min)绕轴线连续回转;工作与车齿刀按照一定的传动比关系同步回转以保证两者正确啮合从而获得正确的齿形,在车齿加工过程中工件以恒定转速ωw(rad/min)绕轴线连续回转;工件沿轴线轴向进给加工出齿轮齿宽,描述轴向进给运动的参数为v(mm/min);安装中心距a由机床切削运动调整决定;为了保证车齿刀与工件在节圆柱面上的螺旋线相切,需要将车齿刀的轴线相对于工件端面偏转一个角度Σ进行交错安装。

安装中心距a的大小由车齿刀分度圆半径rc与工件分度圆半径rw决定:(1)

式中:“+”用于外齿轮啮合车齿加工;“-”用于内齿轮啮合车齿加工。本文建立的模型为车齿加工外齿轮模型,此时安装中心距a的大小为rc+rw。

车齿刀与工件轴线之间的倾斜角被成为轴交角,轴交角Σ与车齿刀分度圆螺旋角βc和工件分度圆螺旋角βw有关,三者关系为:(2)

式中:当加工外齿轮时,“+”用于车齿刀和工件的螺旋方向一致,“-”用于车齿刀和工件的螺旋方向相反;当加工内齿轮时,“+”用于车齿刀和工件的螺旋方向相反,“-”用于车齿刀和工件的螺旋方向一致。本文模型中车齿刀和工件均为右旋,因此轴交角Σ的大小为βc+βw。

在实际车齿加工过程中,轴向进给运动的引入破坏了工件与车齿刀原本的传动关系,因此在加工具有螺旋角的齿轮时,工件或车齿刀还需要额外增加一个回转运动以形成齿轮齿槽螺旋线,这个运动被称为差动运动,用?驻ω表示。若通过在工件上增加差动运动,此时工件完整的回转运动如下所示[8]:(3)

与机床结构一致,共设置5个坐标系与各运动部组相对应:Oh-xhyhzh为车齿刀安装坐标系,是和车齿刀初始位置重合的固定坐标系;O2-x2y2z2为工件参考坐标系,是和工件初始位置重合的固定坐标系;O1-x1y1z1为车齿刀参考坐标系,与工件参考坐标系相互平行;Oc-xcyczc为车齿刀固连的运动坐标系;Ow-xwywzw為与工件固连的运动坐标系。

根据齐次坐标变换原理,车齿刀坐标系和工件坐标系之间可以通过变换矩阵进行转换。设车齿刀切削刃曲线已知,表示在车齿刀坐标中为M=[x(u),y(u),z(u),1]T,通过齐次坐标变换,可以得到切削刃运动形成的空间轨迹曲面在工件坐标系Ow-xwywzw中齐次坐标方程为:

式中:Mhc、M1h、M21、Mw2分别表示从车齿刀坐标系到车齿刀安装坐标系、车齿刀安装坐标系到车齿刀参考坐标系、车齿刀参考坐标系到工件参考坐标系、工件参考坐标系到工件坐标系的变换矩阵,其完整形式如下:

2 车齿成形齿面几何数值仿真计算

2.1 车齿加工齿面成形过程分析

车齿加工实质是车齿刀与工件按照给定传动比做同步回转运动,由分布在车齿刀上的切削刃根据运动关系在空间中掠过生成一系列轨迹曲面,称为扫掠面,扫掠面依次与工件相交并切除材料,最终形成了加工齿轮的表面形貌[10]。

2.2 齿面包络波纹误差计算方法

理想渐开线圆柱齿轮的齿面可视为一条标准渐开线绕齿轮轴线做螺旋创成运动形成的空间渐开面。以渐开线展开角θ为参数,标准渐开线的参数方程表示为:

式中:rb为工件齿轮基圆半径。

设M()表示渐开线生成渐开面的的齐次变换矩阵,以标准渐开线沿齿轮轴线的位移量为参数,齿轮理论齿面的齐次坐标方程F(θ,)如式(6)所示[11]:

式中:包括渐开线做螺旋运动时与位移量?灼对应转过的角度和获得齿槽宽的齿面张角。

式中:τ为工件端面压力角。

齿面包络波纹误差是沿理论齿面F(θ,)上一点的法向计算的,即齿面的法向误差,理论齿面F(θ,)的法向量计算公式为:(8)

本文采用离散网格法计算齿面包络波纹误差,具体方法如下:将理想齿面F(θ,)的参数θ与?灼在其取值范围内离散形成网格,网格区域面积设置为m×l,步长设置为θ与。用上标m、l对网格上离散点进行编号,F(θ,)在离散点(θm,l)的法向矢量表示为ni(θm,l),其法向误差表示为hi(θm,l)。

图2为法向误差计算示意图,由图中可知,理想齿面F(θ,?灼)上离散点(θm,?灼l)的法向矢量ni(θm,?灼l)会先后穿过不同的扫掠面,因此法向误差值需分别计算F(θ,?灼)的法向量与各个扫掠面之间的法向距离,取其中的最小值即为齿面的法向误差值hi(θm,?灼l)。

3 齿面包络波纹误差影响因素分析

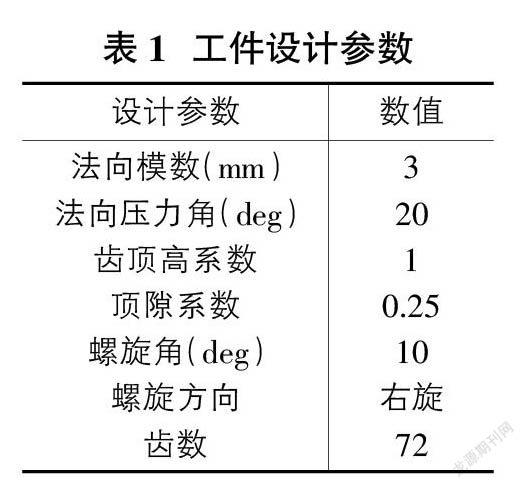

影响车齿加工质量的因素有很多,主要包括刀具几何参数、切削参数、设备因素、环境因素等。本文对车齿加工过程中不同轴向进给量f、刀具螺旋角βc和刀具前角γ0下成形齿面微观形貌进行数值仿真计算,车齿刀和工件的设计参数如表1和表2所示。

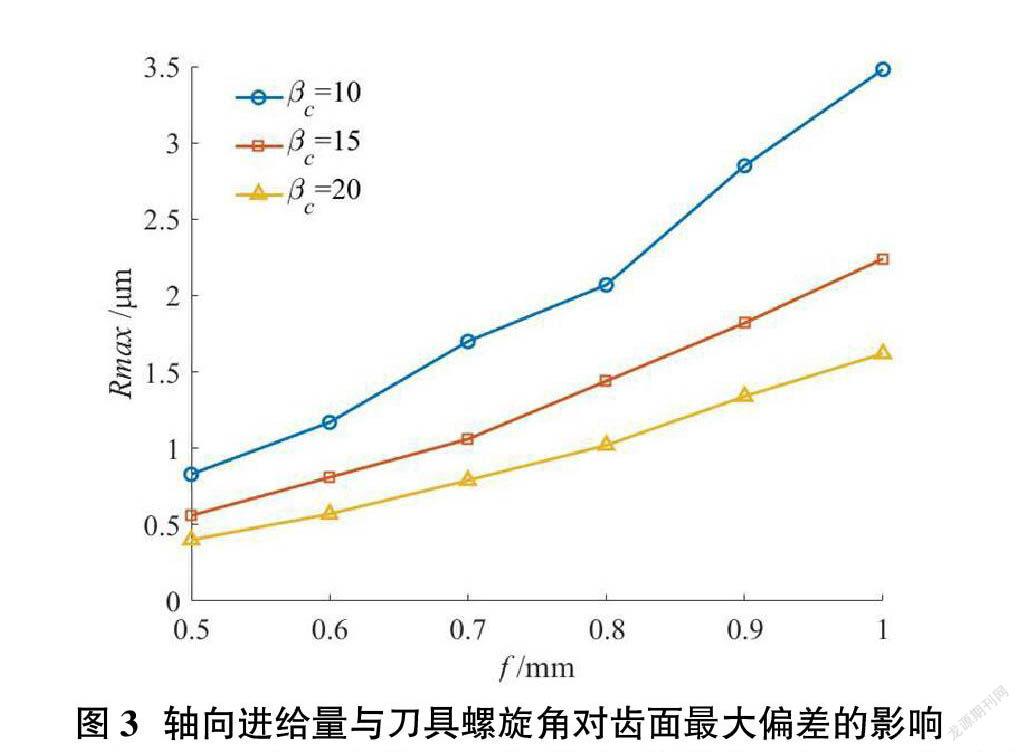

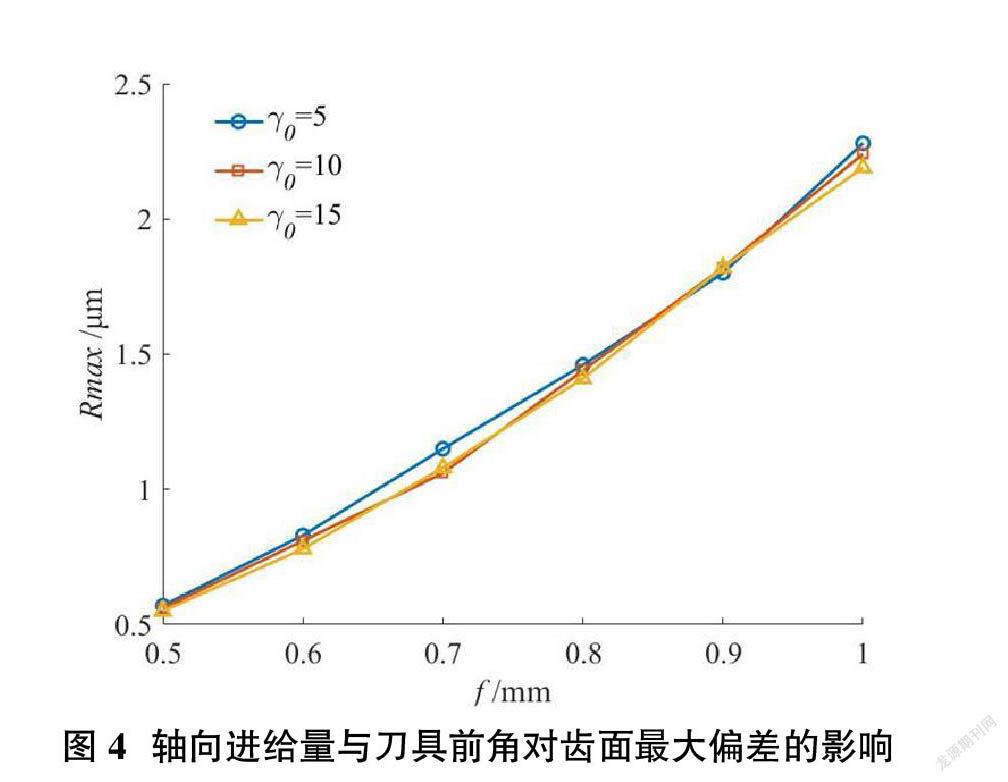

各车齿工艺参数对齿面法向误差的影响规律如图3、图4所示。由图可知,在试验参数范围内,保持刀具螺旋角或刀具前角不变的情况下,随着轴向进给量的增大,齿面最大法向误差值Rmax随之增大,且变化幅值较大。这是由于轴向进给量的增加会导致刀具每齿切削厚度增大,波纹误差的波距变大,刀齿在单位时间内切除材料的体积随之上升,切削力随之增大,故表面粗糙度度增加,表面形貌变差。

由图3可知,随着刀具螺旋角的增大,齿面最大法向误差值Rmax随之减小,且变化幅值较大。这是由于刀具螺旋角增大,轴交角随之增大,增大轴交角可以提高刀刃切削性能,改善切削条件,从而降低表面粗糙度。但轴交角增大会减小接触区域宽度,过大的轴交角反而会对加工精度产生不利影响,因此实际加工时需要综合考虑多种因素以选择合理的轴交角。

由图4可知,随着刀具前角的增大,齿面最大法向误差值Rmax出现振荡趋势,但是振幅比较小且没有明显变化,可以认为刀具前角对理论加工误差影响较小,基本可以忽略不计。

4 结论

本文为了研究车齿工艺中加工误差的影响因素,通过分析车齿工艺原理,建立了车齿加工过程中切削刃空间轨迹曲面数学参数模型,然后采用离散网格方法计算了齿面包络误差,在此基础上分析车齿工艺参数对齿面包络波纹误差的影响程度。本研究得到如下结论:①轴向进给量和刀具螺旋角对齿面包络波纹误差有较显著的影响,刀具前角对包络波纹误差的影响较小;②通过增大刀具螺旋角或者减小轴向进给量可以提高车齿加工精度。

参考文献:

[1]SPATH D, HüHSAM A. Skiving for high-performance machining of periodic structures[J]. CIRP Annals - Manufacturing Technology,2002,51(1):91-94.

[2]NIKOLAOS T. Development of Cutting Force Model and Maps for Power Skiving Using CAD-Based Modelling[J]. Machines,2021,9(5):95-107.

[3]GUO Zheng, MAO Shimin, DU XiaoFeng. Influences of tool setting errors on gear skiving accuracy[J]. The International Journal of Advanced Manufacturing Technology,2017,91: 3135–3143.

[4]MAXIMILIAN T, MICHAEL O. Evaluation of Gear Flank Surface Structure Produced by Skiving[J]. Forschung im Ingenieurwesen,2019,83:719-726.

[5]吴震宇,王思明,赵大兴,等.轴交角误差对内齿轮刮齿加工精度的影响分析[J].中国机械工程,2019,30(20):2412-2423.

[6]杨亚蒙,黄筱调,于春建,等.机床几何位姿误差对强力刮齿加工精度的影响及修正[J].计算机集成制造系统,2019,25(05):1101-1111.

[7]劉鸿梁,陈永鹏,李聪波.车齿工艺过程切屑几何数值仿真与分析[J].现代制造工程,2021,5:105-110.

[8]CHEN Xinchun, LI Jia, LOU Benchao. Effect of the Cutter Parameters and Machining Parameters on the Interference in Gear Slicing[J].Chinese Journal of Mechanical Engineering,2013,26(06):1118-1126.

[9]陈新春.无理论刃形误差剐齿刀设计与制造基础研究[D].天津大学,2014.

[10]陈永鹏,曹华军,杨潇.高速干切滚齿工艺滚刀切削刃载荷分布特性研究[J].机械工程学报,2017,53(15):181-187.

[11]陈永鹏,曹华军,李先广.圆柱齿轮滚切多刃断续切削空间成形模型及应用[J].机械工程学报,2016,52(09):176-183.