双台肩钻具螺纹应力与密封性能影响因素分析*

刘永刚 尹成先 丁宇奇

(1. 中国石油集团石油管工程技术研究院 2.石油管材及装备材料服役行为与结构安全国家重点实验室3.东北石油大学机械科学与工程学院)

0 引 言

钻具在使用过程中会承受拉伸、弯曲和扭转等复合载荷,这些复合载荷极易引发钻具失效[1-2]。螺纹连接部位是钻具的薄弱环节,螺纹质量的好坏直接影响钻具能否安全运行,因此需要对螺纹接头进行受力分析[3]。国内外已有不少学者对螺纹在工作中的受力状态和密封性能开展了研究。李再均等[4]采用二维有限元模型对螺纹接头受力进行分析,认为钻具采用双台肩技术可有效减少失效事故的发生,这使得双台肩技术得到广泛应用。张林等[5]采用二维有限元模型分析了外载荷作用下双台肩接头螺纹的应力、应变分布及变化规律,确定了螺纹接头部分的公差尺寸范围。但是,其二维模型无法有效模拟上扣扭矩和弯矩作用下的螺纹接头应力特征,因此有必要进行螺纹接头三维力学分析[6-7]。A.R. SHAHANI等[8]通过建立螺纹三维有限元模型,并施加拉伸和压缩载荷来分析螺纹的接触应力分布情况,计算结果显示拉压载荷会对螺纹接触应力产生较大影响。庞东晓等[9]通过建立三维弯曲井眼钻柱有限元模型,给出钻柱与井壁接触碰撞的定解条件,对钻柱螺纹的应力分布情况开展了研究。刘巨保和丁宇奇等[10-11]建立了钻具连接螺纹的轴对称和三维空间有限元模型,分析了给定上扣扭矩作用下钻具外螺纹和内螺纹的应力变化,研究了钻具螺纹在轴向动载荷、弯矩和扭矩作用下的疲劳寿命。XU H.L.等[12]提出肩部补偿扭矩会使钻具接头螺纹强度降低,因此不仅应控制总装卸扭矩,而且还应适当地控制肩部扭矩与总扭矩的比值。T.FUKUOKA等[13]建立了螺纹三维有限元模型,分析了螺纹根应力和接触压力沿螺旋线以及圆周方向上的变化规律。崔丽芬等[14]提出了双台肩螺纹设计、加工应力减轻槽和切削最末啮合齿这3种优化设计方案,并且建立有限元模型分析了各优化方案对降低螺纹应力的效果。

上述分析方法均将实际螺纹模型简化后建立有限元模型,再对其进行受力分析,最终导致数值模拟结果不尽如人意[15]。因此,本文在考虑螺纹牙不对称性、螺旋升角、主副台肩接触和螺纹齿面接触的基础上,建立了包含进刀槽和退刀槽的钻具螺纹接头三维有限元模型,采用有限元分析方法对螺纹进行应力和密封性能分析;通过研究不同公差配合尺寸、不同材料以及多种载荷作用下螺纹接头受力状态,得到螺纹接头的应力和密封性能变化规律,以期为钻具螺纹接头设计和应用提供参考。

1 基于空间结构的钻具连接螺纹有限元模型建立

1.1 连接螺纹受力状态分析

本文研究的螺纹结构形式为非对称结构的锥螺纹,其内螺纹与外螺纹的接触面是一个复杂的空间螺旋曲面,在受力分析时涉及材料非线性、几何非线性和接触非线性[16]。为了准确地得到螺纹螺旋效应下的应力计算结果,必须考虑锥螺纹的螺旋升角和螺纹进、退刀槽。因此,本文根据连接螺纹的几何结构建立了三维空间力学模型,更加准确地刻画了钻具连接螺纹的结构特点。根据钻具的结构特点和载荷特性,选择一段包括外螺纹、内螺纹和部分钻柱钻具的接箍为研究对象。

1.2 三维有限元模型的建立

采用实体单元建立的连接螺纹三维有限元模型如图1~图3所示。将螺纹之间力的相互作用采用接触来代替,分析不同配合状态和受力工况下连接螺纹的等效应力、扭矩台肩面的接触应力。内、外螺纹齿及台肩的接触面采用接触单元进行模拟。为了分析内、外螺纹应力沿母线方向的变化情况,选择一条通过主台肩侧螺纹起始点的母线定义为路径1和路径3。为了分析齿根处的应力变化,建立一条沿螺纹主台肩侧前三圈齿根位置的路径2和路径4。其中连接螺纹形式为三角螺纹,名义尺寸下的螺距7.257 mm,锥度1∶12,牙型高度3.545 mm,牙底圆角半径0.381 mm;螺纹接头长101.6 mm、外径104.8 mm、内径56 mm;极限配合公差尺寸内螺纹为101.676 mm,外螺纹为101.524 mm。

图1 外螺纹有限元模型Fig.1 Finite element model of external thread

图2 内螺纹有限元模型Fig.2 Finite element model of internal thread

图3 内、外螺纹装配有限元模型Fig.3 Finite element model of internal and external thread assembly

2 内、外螺纹不同配合尺寸影响分析

2.1 名义尺寸分析

以名义尺寸连接螺纹为例,对螺纹端面分别施加12.6、14.3和16.1 kN·m的上扣扭矩并进行应力和密封性能分析。以12.6 kN·m上扣扭矩为例,其外螺纹整体等效应力分布如图4所示,沿母线方向应力变化曲线如图5所示,主台肩侧前三圈齿根应力变化曲线如图6所示。

图4 外螺纹整体等效应力分布Fig.4 Distribution of overall equivalent stress of external thread

图5 外螺纹沿母线方向应力变化曲线Fig.5 Stress change of external thread along the generatrix

图6 外螺纹主台肩侧前三圈齿根应力变化曲线Fig.6 Stress curve of the first three turns of the root on the primary shoulder side of the external thread

由图4和图5可以看出,外螺纹等效应力范围为5~594 MPa,其中最大应力发生在靠近副台肩圆弧倒角处,次大应力发生在螺纹主台肩侧第一圈齿根处。由图6可以看出,螺纹第一圈应力范围为89~483 MPa,第二圈应力范围为172~460 MPa,第三圈应力范围为130~172 MPa。其中第一圈齿根处应力变化趋势由小到大,第二圈、第三圈均由大到小。这是由于模型的几何尺寸影响,内、外螺纹齿面开始啮合的位置位于外螺纹的起始点之后大约圈,所以主台肩侧螺纹啮合的第一圈齿根处会承受较大载荷。因此,没有啮合的圈齿根处的应力会逐渐增大,随后内、外螺纹进入啮合第一圈,齿根处的应力较大且不断波动,之后的几圈不断变小。

内螺纹整体等效应力分布如图7所示,沿母线方向应力变化曲线如图8所示,副台肩侧前三圈齿根应力变化曲线如图9所示。

图7 内螺纹整体等效应力分布Fig.7 Distribution of overall equivalent stress of internal thread

图8 内螺纹沿母线方向应力变化曲线Fig.8 Stress change of internal thread along the generatrix

图9 内螺纹副台肩侧前三圈齿根应力变化曲线Fig.9 Stress curve of the first three turns of the root on the secondary shoulder side of the internal thread

由图7和图8可以看出,内螺纹等效应力范围为19~458 MPa,其中最大应力发生在螺纹副台肩侧第一圈齿根处,螺纹主台肩侧第一圈齿根处的应力和副台肩圆角处的应力都比较大,略小于最大应力。由图9可以看出,螺纹第一圈应力范围为121~429 MPa,第二圈应力范围为346~455 MPa,第三圈应力范围为120~346 MPa。发生这种变化趋势的原因与外螺纹三圈齿根相同。

为了分析螺纹接头密封性能,对最小上扣扭矩下的螺纹台肩接触压力进行分析。主台肩面接触压力分布如图10所示,副台肩面接触压力分布如图11所示。由图10可以看出,主台肩面接触压力最大值出现在接触面最内侧,环向接触压力分布均匀,接触压力范围为122~190 MPa。由图11可以看出,副台肩面接触压力最大值出现在接触面最外侧,接触压力范围为255~392 MPa。这是因为连接螺纹通过齿面传递载荷,台肩面上靠近螺纹齿接触面的部分变形和应力比较大,而远离螺纹齿接触面的部分变形和应力比较小。同时,由于螺纹副台肩端面的接触面积小于主台肩端面的接触面积,所以接触压力范围和平均接触压力均大于主台肩。

图10 主台肩面接触压力分布Fig.10 Distribution of contact pressure on the surface of primary shoulder

图11 副台肩面接触压力分布Fig.11 Distribution of contact pressure on the surface of secondary shoulder

在名义尺寸时,给定连接螺纹在不同上扣扭矩下的螺纹应力、沿母线方向应力以及主、副台肩接触压力,如表1所示。

从表1可以看出,连接螺纹的等效应力、沿母线方向应力和接触压力均随着扭矩的增大而增大。这是因为扭矩越大,连接螺纹的转角和轴向变形也越大,而螺纹变形量的增大则导致了螺纹整体应力的增大,螺纹主副台肩面的接触越来越紧,从而导致接触压力增大。

表1 内、外螺纹整体应力Table 1 Overall stress of internal and external thread

2.2 极限配合公差尺寸分析

在极限配合公差尺寸的影响下,内、外螺纹副台肩接触状态发生了变化,导致内、外螺纹的应力分布和接触压力分布均发生变化。在对螺纹接头密封部位施加12.6 kN·m的上扣扭矩时,外螺纹整体等效应力分布如图12所示,内螺纹整体等效应力分布如图13所示。由图12和图13可以看出,内、外螺纹的最大应力均发生在螺纹主台肩侧第一圈齿根处,次大应力发生在螺纹主台肩圆弧倒角处。其中外螺纹等效应力范围为0~601 MPa,内螺纹等效应力范围为0~506 MPa。由于极限公差尺寸时内、外螺纹在副台肩面存在0.152 mm的初始间隙,外螺纹主台肩侧受拉,内螺纹主台肩侧受压,而外螺纹副台肩侧端面不受约束,内螺纹副台肩侧不承受主要载荷,所以主台肩侧的应力较大,副台肩侧的应力很小。同时由于圆弧倒角处的结构不连续而导致该处的应力较大。

图12 外螺纹整体等效应力分布Fig.12 Distribution of overall equivalent stress of external thread

图13 内螺纹整体等效应力分布Fig.13 Distribution of overall equivalent stress of internal thread

不同配合尺寸的螺纹接头在不同扭矩作用下的应力对比数据如表2所示。螺纹主、副台肩接触压力对比数据如表3所示。

表2 不同配合尺寸螺纹应力对比Table 2 Thread stress comparison between different fit dimensions

从表2可以看出,在不同扭矩作用下,极限配合公差尺寸的螺纹应力均比名义尺寸增大,其中内螺纹最大增幅达到119 MPa,这部分增大的应力主要来源于副台肩处间隙产生的拉应力。

从表3可以看出,随着扭矩的增大,主台肩侧的接触压力逐渐增大。由于副台肩侧间隙的存在,外螺纹可自由伸长,所以在极限公差配合尺寸下副台肩侧的接触压力始终为0,这也是极限公差尺寸下螺纹最小应力为0的原因。

表3 主、副台肩接触压力对比数据Table 3 Contact pressure comparison between primary and secondary shoulders

3 不同载荷条件下的影响因素分析

3.1 弯矩影响

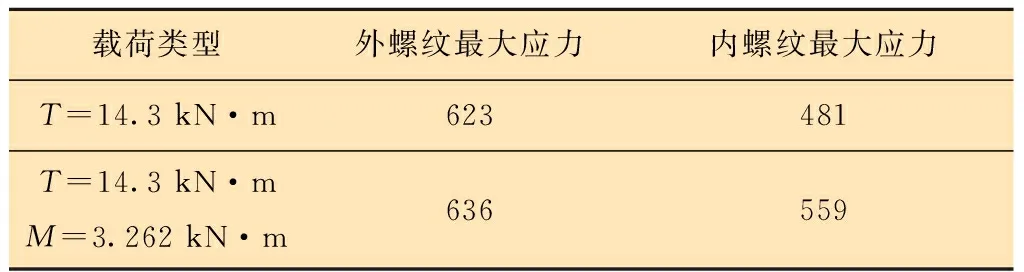

当钻具在弯曲井段工作时,由于井壁的约束导致管柱结构受到弯矩作用。为模拟这一受力状态,对螺纹施加T=14.3 kN·m的上扣扭矩,同时在螺纹端面施加M=3.262 kN·m的弯矩和85 kN的轴向拉伸载荷。经计算后得到内、外螺纹应力变化情况,如表4所示。主、副台肩接触压力的变化情况如表5所示。主、副台肩接触压力分布如图14和图15所示。

表4 内、外螺纹整体应力变化情况 MPaTable 4 Overall stress of internal and external threads MPa

从表4可以看出,在弯矩和轴向载荷的叠加作用下,外螺纹应力增大13 MPa,内螺纹应力增大78 MPa。这是因为弯矩作用在螺纹上时,螺纹一侧受拉一侧受压,此时内、外螺纹的应力都会有所增大。

由表5、图14和图15可以看出,主台肩和副台肩接触压力分布呈现出上半侧减小,下半侧增大的现象。这是因为受到弯矩影响,主台肩和副台肩接触压力分布呈现出明显的不对称性。在弯矩作用下,主台肩下半面接触压力增大了25 MPa,而上半面平均接触压力减小了40 MPa。

表5 主、副台肩接触压力变化情况 MPaTable 5 Contact pressure of primary and secondary shoulders MPa

图14 主台肩接触压力分布Fig.14 Distribution of contact pressure on the surface of primary shoulder

图15 副台肩接触压力分布Fig.15 Distribution of contact pressure on the surface of secondary shoulder

3.2 轴向载荷影响

对螺纹施加14.3 kN·m的上扣扭矩后,在螺纹端面施加F=85 kN的轴向拉伸载荷,得到其在轴向载荷下的应力和接触压力变化情况,分别如表6和表7所示。

表6 内、外螺纹整体应力Table 6 Overall stress of internal and external threads

表7 主、副台肩接触压力Table 7 Contact stress of primary and secondary shoulders

从表6可以看出,在对螺纹接头施加85 kN的轴向载荷后,外螺纹的最大应力变化幅度达到了51.8%,内螺纹的最大应力变化幅度高达78.8%。外螺纹应力已经超过了屈服强度,发生了塑性变形。这说明85 kN的轴向载荷很有可能使螺纹接头发生破坏。结合表7可以看出,过大的轴向载荷使得螺纹主台肩面分离,此时密封主要由副台肩承担,主台肩接触压力为0,副台肩接触压力下降了67.7%。

4 内、外螺纹不同材料属性的影响因素分析

为使连接螺纹在不同扭矩作用下保持较低的应力分布状态和较好的密封性能,针对不同承载扭矩选用不同的内、外螺纹材料。选用的材料1弹性模量206 GPa,泊松比0.3,屈服强度897 MPa;材料2弹性模量110 GPa,泊松比0.34,屈服强度827 MPa。对两种材料在不同扭矩作用下的应力和接触状态变化情况进行分析,得到螺纹应力和主、副台肩接触压力对比数据,如表8所示。

从表8可以看出,在相同扭矩作用下,内、外螺纹采用弹性模量较小的材料时,其最大应力和主、副台肩面接触压力均减小,螺纹最大应力减幅为8.3%,台肩接触压力最大减幅为9.1%。虽然采用较软的材料可有效减小螺纹最大应力,但其主、副台肩面的密封性能也随之变差。

表8 不同材料属性下螺纹应力对比Table 8 Comparison between stresses on thread with different materials

5 结 论

(1)考虑螺纹不对称性、螺旋升角、主副台肩接触和螺纹齿面接触,建立了包含进、退刀槽的复杂结构钻具螺纹接头三维有限元模型。该模型能够对螺纹根部的应力状态和主、副台肩面的接触状态进行准确描述,可以得到多种因素影响下的螺纹接头应力和密封性能变化规律。

(2)在相同扭矩作用下,极限配合公差尺寸的螺纹拉伸应力增大,其整体等效应力大于名义尺寸。由于间隙的存在,极限配合公差尺寸下的螺纹副台肩密封失效,连接螺纹存在黏扣和发生流体泄漏的风险。

(3)弯矩和轴向拉伸载荷影响螺纹应力和台肩面接触压力,弯矩使得螺纹主、副台肩面的接触压力出现不对称现象,轴向载荷使螺纹整体应力明显增大,过大的轴向载荷使螺纹发生塑性变形,同时主台肩面接触失效,钻具有发生断裂的风险,内部流体有泄漏的风险。

(4)在相同扭矩作用下,内、外螺纹采用弹性模量较小的材料时,其内、外螺纹的最大应力和主、副台肩面的接触压力减小。在弹性模量增加1倍、屈服强度增加8%的情况下,螺纹应力和接触压力均增加8%左右。因此,采用较软的材料可有效减小螺纹最大应力,但其主、副台肩面的密封性能也随之变差。