基于PSD的薄板焊接坡口信号识别系统

杨秀芝, 张锐, 王兴东, 蒋宇辉, 王子涵

(1.湖北理工学院,湖北 黄石 435003;2.武汉理工大学,武汉 430070;3.武汉科技大学,武汉 430080)

0 前言

随着合金强度韧性的提高,薄板因其重量轻、强度高被广泛应用于汽车制造、船舶制造、航空航天等领域,具有广阔的应用前景,而薄板焊接则是实现薄板应用的重要一环。薄板自动焊接是国内外研究的重点,自动焊接的关键约束因素是对坡口的检测,在实际薄板的焊接过程中,坡口间距小,故坡口识别成为薄板焊接的难点。

目前,视觉传感器是薄板坡口跟踪中常用的方式,分为被动视觉和主动视觉[1-2]。前者通过CCD摄像机直接观察,分析图像后得到坡口位置;后者使用结构光打在坡口上,由CCD摄像机采集结构光所在位置图像。Seiler等人[3]通过高速摄像机拍摄50~100 μm的超薄金属箔的焊接熔池,分析焊接后坡口处的缺陷。Yu等人[4]同样通过观察,用视觉校准技术转换三维坐标,得到焊枪在两个方向上的偏差。Shao等人[5]使用三条不同波长的结构光从而得到坡口的三维轮廓,并能识别焊接宽度小于0.1 mm的坡口。鲁建波等人[6]设计了圆形扫描结构光传感器,在坡口表面形成圆形激光轨迹,通过CCD摄像机采集图像,分析后得到坡口的三维轮廓。以上研究均采用CCD摄像机采集坡口信息,但CCD芯片的分辨率限制于其像元之间的距离,且摄像机的采集速度也会受到分辨率的影响,对于间距小的薄板坡口,不仅难以识别,且还需通过复杂的图像算法进行处理。而PSD芯片因其分辨率高,响应速度快,信号检出方便且处理较为简单,在CCD系统中,坡口高度的变化会导致相机与坡口的间距发生改变,存在超过相机景深而无法采集清晰图像的问题。在相同的激光功率下,PSD采集到的光强信号大于CCD,且无需负责的光学聚焦系统。文晓江等人[7]设计了扫描式激光-PSD焊缝跟踪传感器,主要针对大坡口V形坡口,坡口精度仅为0.4 mm。

文中采用PSD芯片作为信息采集装置,配合扫描激光器,搭建了薄板坡口信号识别系统。提出针对本系统的坡口识别算法,实现了薄板坡口的精准快速识别。

1 试验系统建立

1.1 系统搭建

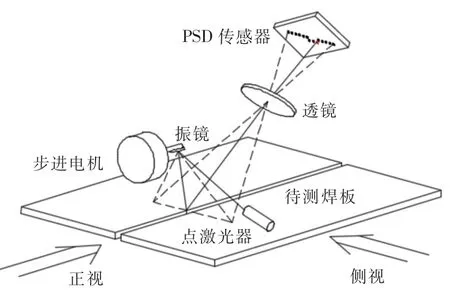

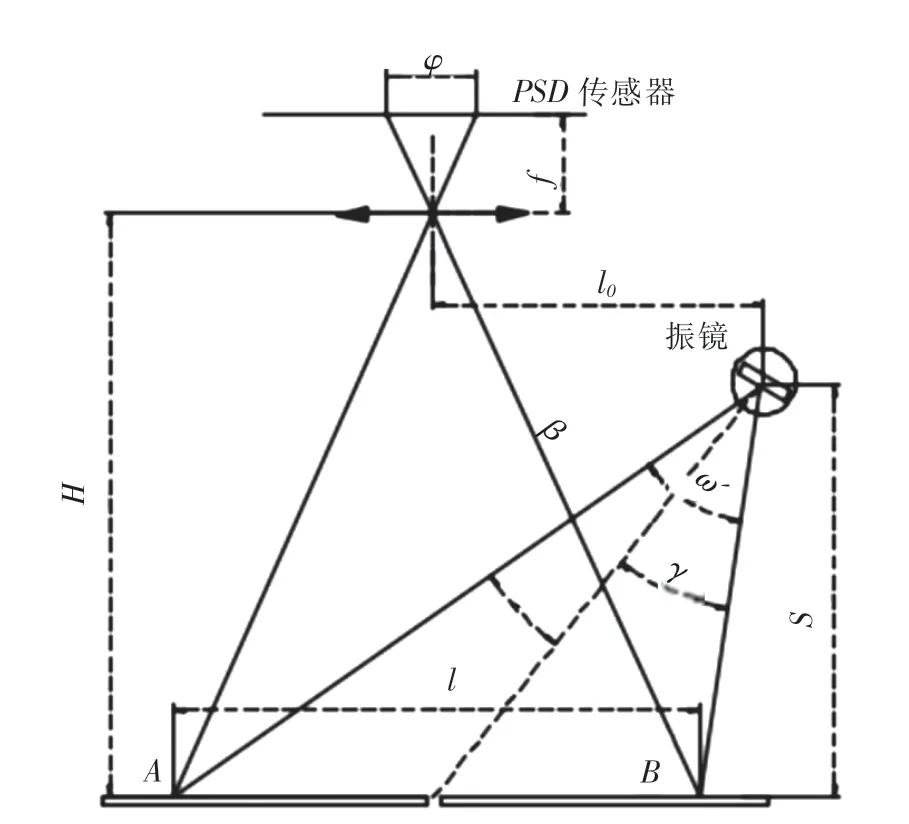

系统原理图如图1所示,以坡口轨迹为直线的薄板为例,由点激光器发出的激光,投射到固定在步进电机输出轴上的反射镜上,电机以一定转速在设定的范围内做往复运动,使激光来回扫过薄板的坡口;激光点由薄板表面反射,再经镜头汇聚,在PSD芯片的感光区形成一系列光斑;经过后续滤波计算处理后可得到光斑集的实时坐标,进一步可根据光路捕捉到坡口的位置。

图1 系统原理图

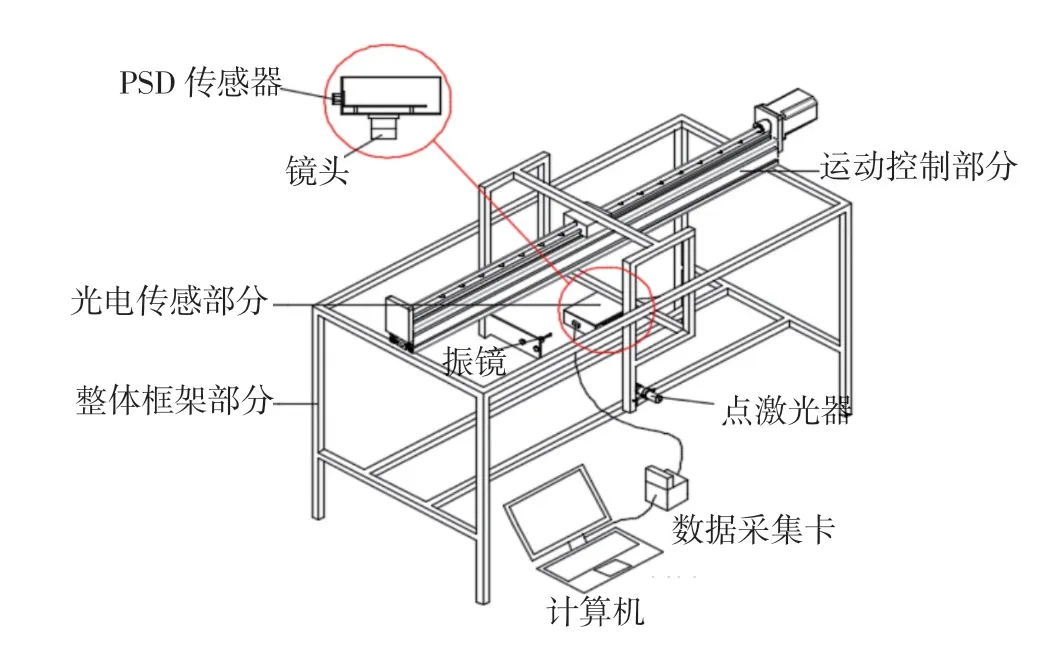

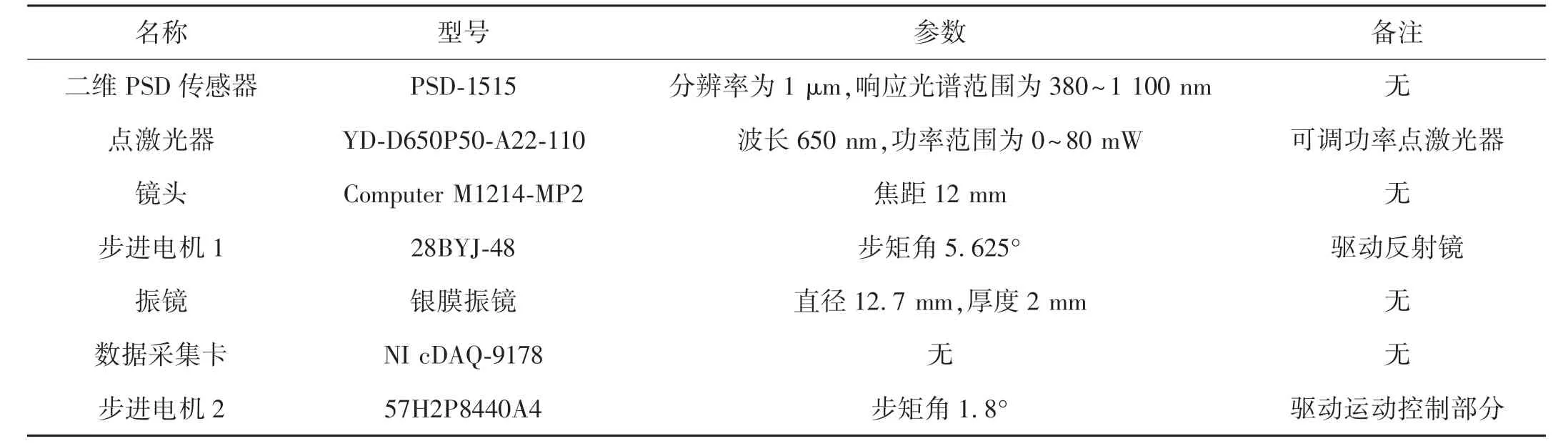

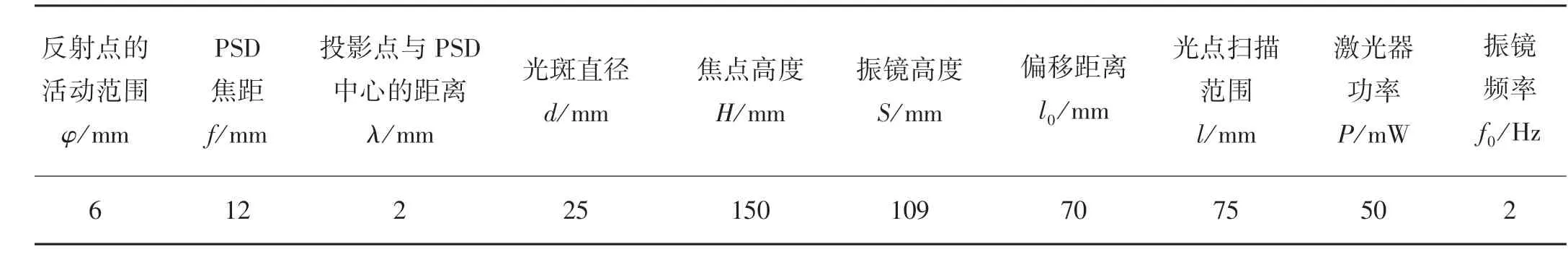

图2为搭建的坡口跟踪试验平台示意图,该平台由整体框架部分、运动控制部分和光电传感部分三部分组成。整体框架部分由支撑架和水平梁构成;运动控制部分包括电机、滚珠丝杠、滑块、导轨、水平底板和轴承片等组成;光电传感部分由振镜、点激光器、PSD传感器、镜头、数据采集卡和计算机等组成;整体框架由铝合金型材搭建而成。表1给出试验平台的核心部件的技术性能参数。

图2 坡口信号识别试验平台示意图

表1 核心部件的技术性能参数

焊件水平固定在整体框架的底部平台上;光电传感部分由运动控制部分驱动,以一定的速度纵向移动。数据采集卡将PSD传感器及处理模块输出的信号传送给计算机,处理得到坡口的实时位置。

1.2 光路设计

根据本系统的设计原理,系统的光路可从两个方向分解正视方向与侧视方向。正视方向与直线坡口延伸方向平行,侧视方向与直线坡口延伸方向垂直。

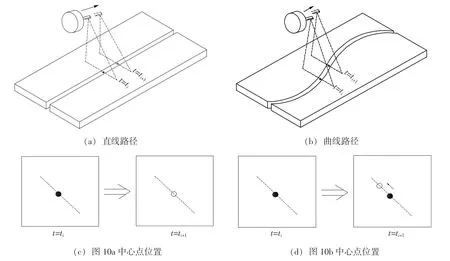

图3为光路设计原理图。图3a为正视方向的光路。由于点激光来回横扫坡口,在PSD上可以得到反射点的活动范围φ,推导出φ与电机做往复运动的旋转角ω的关系如式(1)所示:

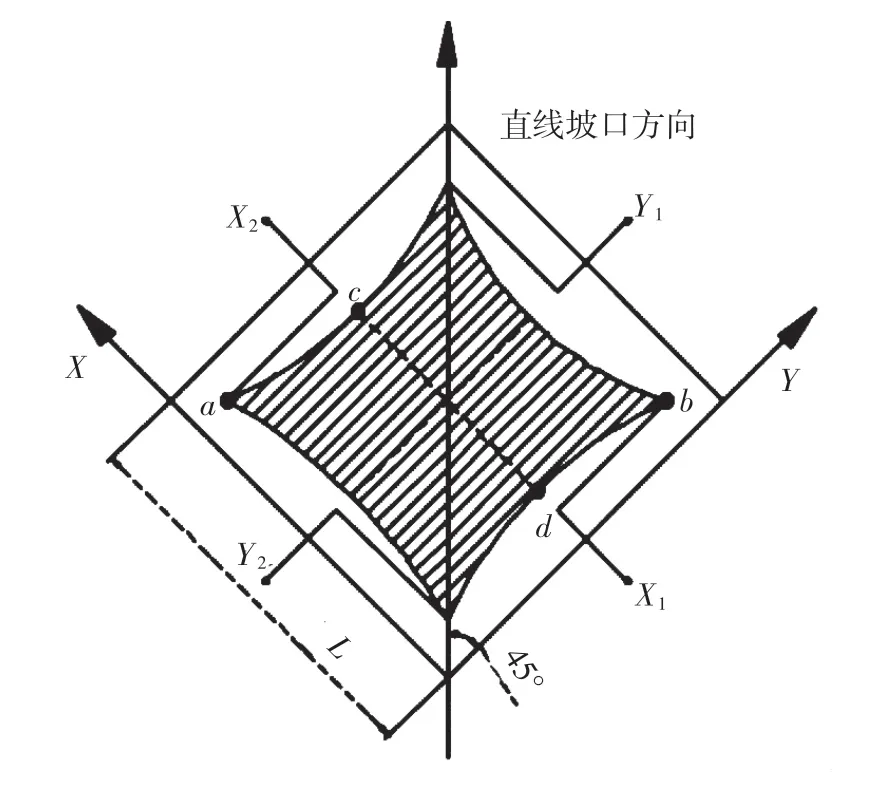

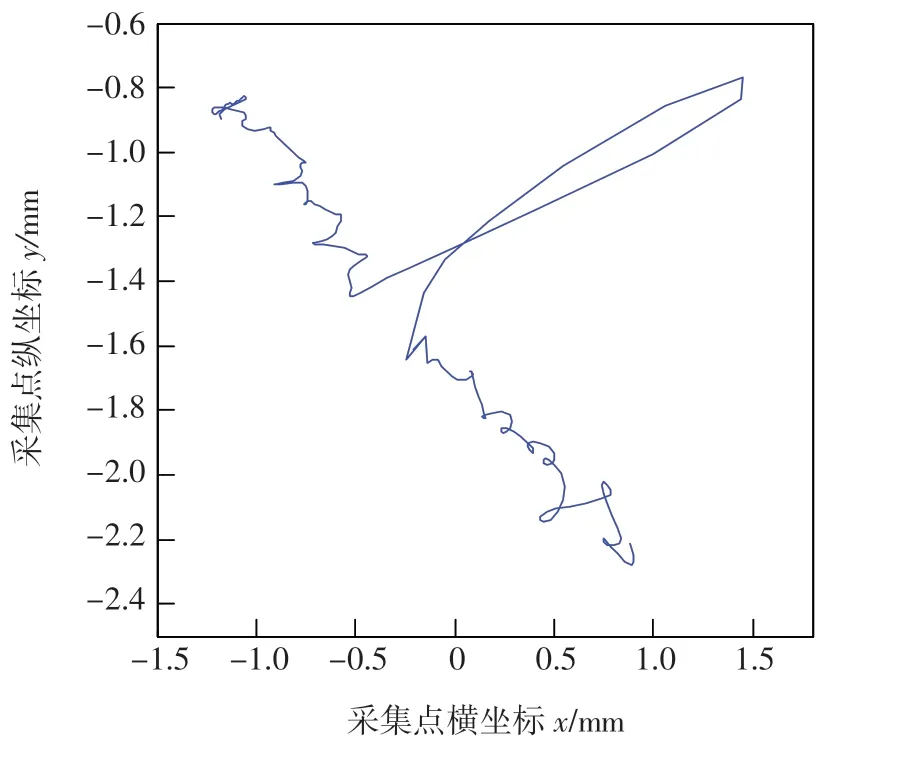

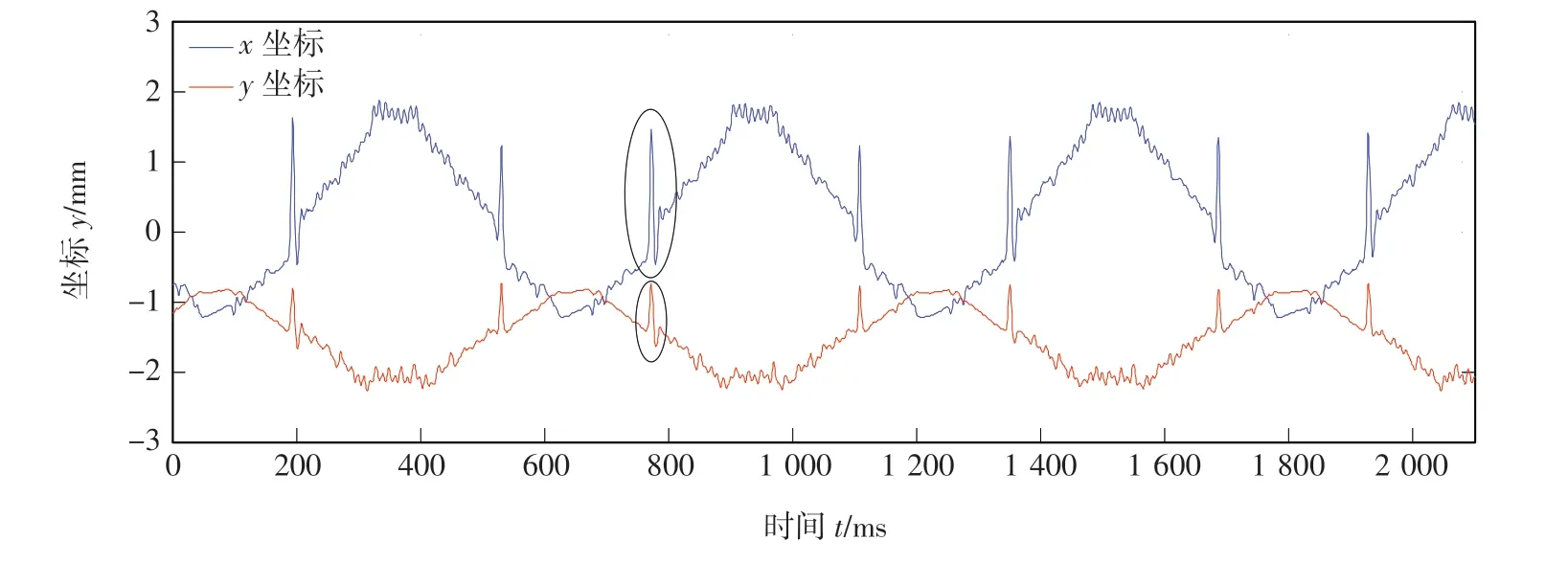

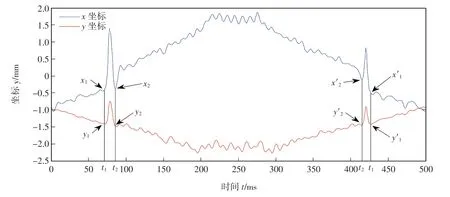

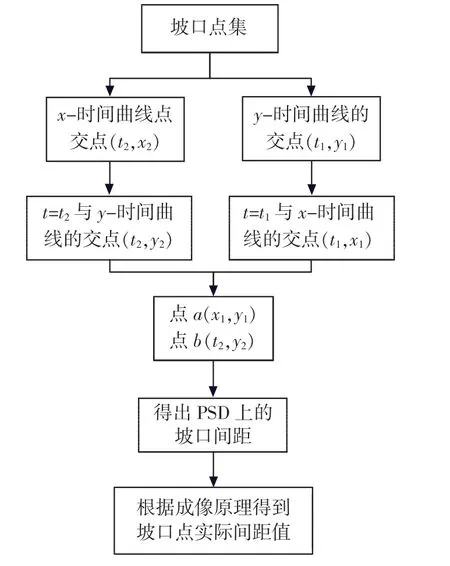

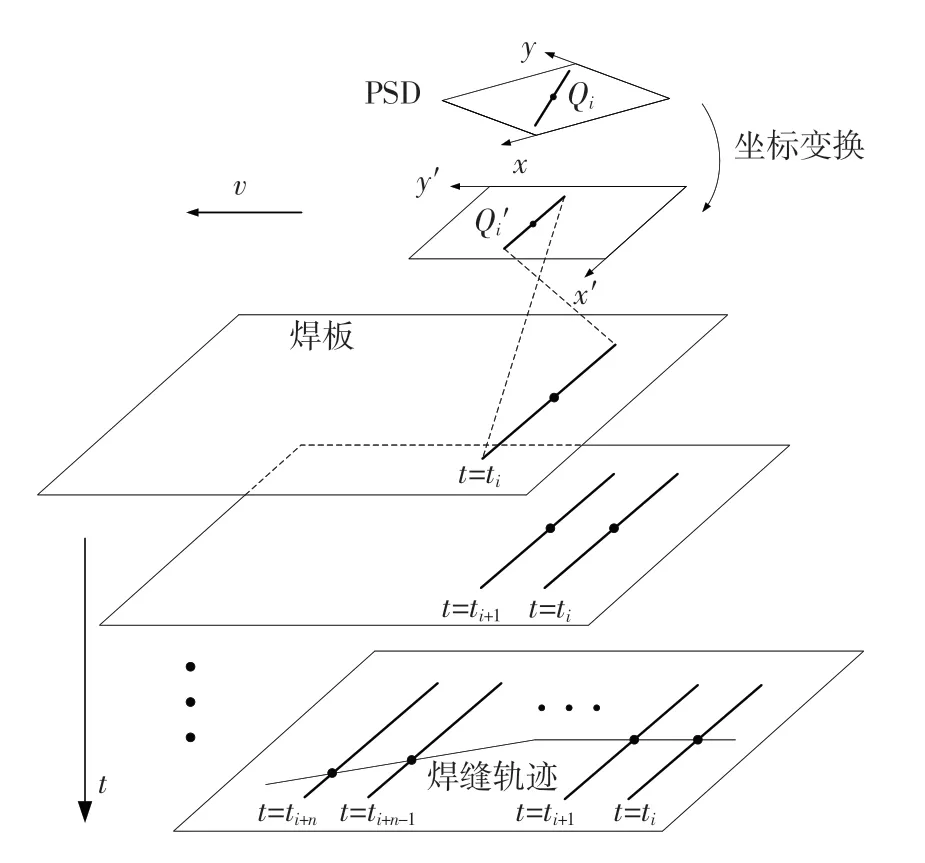

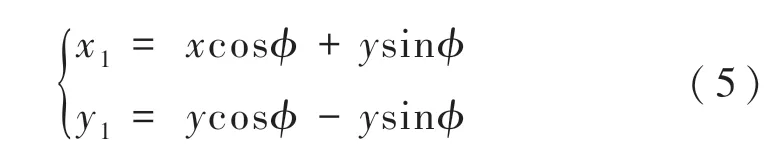

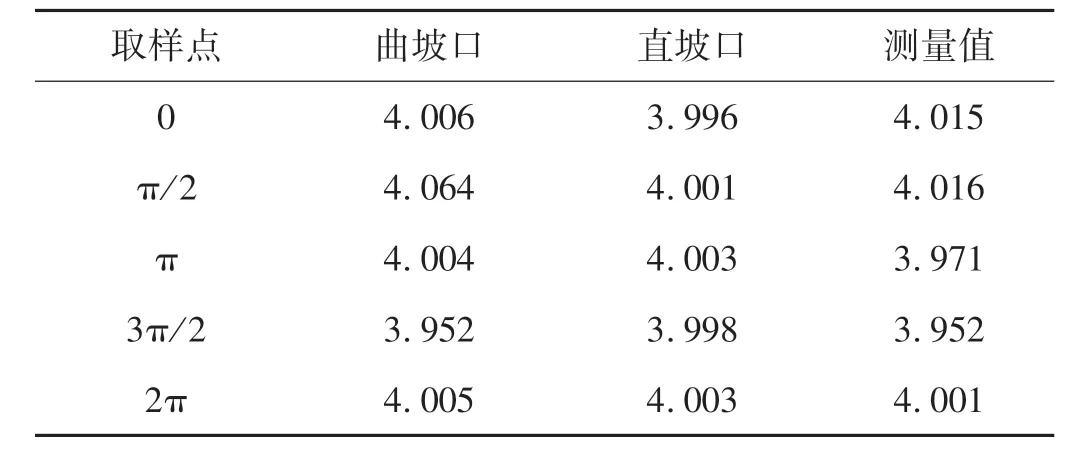

式中:φ 根据试验观察,若镜头光轴、电机轴和坡口中心点垂直共线,当激光扫描到坡口位置(图3点a-b)时,反射的光强达到最大,此时PSD的输出信号受到干扰,影响数据采集。经试验研究,设计如图4所示的光路,将振镜向右偏移距离l0,避免了强光的干扰。改进的正视方向光路的振镜旋转角度ω与l0的关系如式(3)所示: 图4 改进的正视方向光路示意图 当坡口中心位置不在镜头正下方时,可调节β和γ的值改变点激光器的扫描范围,避免调整振镜位置。 二维PSD传感器可测量光斑在平面上的实时位置,结构原理如图5所示,其光敏面近似为正方形(图5中阴影区域),有两对电极为输出。由于二维PSD表面材料的不均匀性,导致其光敏面易产生畸变,且离光敏面中心越近,畸变越小。光敏面边缘区域可采用改进的三次插值算法减小误差。 图5 PSD芯片光敏面的位置分布图 在坡口信号识别系统中,PSD采集到的光斑集近似为一条直线,观察到光敏面对角线ab的距离明显大于光敏面两边cd的距离,为了更大程度的利用PSD传感器的光敏面,转动PSD芯片,使其对角线ab与直线坡口方向垂直,PSD芯片的x,y坐标轴分别在直线坡口方向的左右且呈45°夹角。 为了确定系统的各个参数,以厚度1 mm的铝板为研究对象,设置直线坡口间距1 mm。根据对光路的分析,结合实际,各参数取值见表2,由式(1)、式(2)、式(3)可求得反射角α为9.46°,振镜旋转角ω′为28.01°。 表2 各参数取值(对象为铝板时) 根据试验的参数进行了试验,将得到的结果进行处理。 PSD传感器输出信号是点激光映射在PSD传感器上的光斑坐标,半个周期内PSD传感器采集到的扫描轨迹对应图3a的点A到点B,由此可知半周期内PSD采集的有效长度为点A与点B在PSD传感器上的映射线段。 基于所描述的平台进行试验,图6为振镜扫描半个周期采集到的点集合,从图像上可以观测到坡口的信息,但由于坡口及其边界的反射,其反射光变得杂乱,故无法从图像中得到精确的坡口位置。 图6 半周期PSD采集的点坐标集合 根据二维PSD的特点,将点集的x,y坐标分别与时间做曲线图。图7是3个完整周期的坐标-时间曲线。黑色圈内的突起即为坡口信息。将一个周期的曲线放大,如图8所示,为方便描述算法,假设当x-时间曲线为上升趋势时,振镜扫描方向为图7中的点A到点B;当x-时间曲线为下降趋势时,振镜扫描方向相反。 图7 x,y坐标随时间变化曲线 图8 扫描周期坐标-时间曲线图 通过对曲线的观察,当激光点由a运动到b时,由于曲线呈上升趋势,而坡口边沿点a的x和y坐标均处于突增的位置,不易判断其具体值,而y-时间曲线此时呈下降趋势,故可根据点a的y坐标在图8中对应的时间t1,t=t1直线与x-时间曲线的交点的横坐标即为点a的x坐标。类似的,点b的x坐标根据x-时间曲线得到t1,由t=t2与y-时间的曲线交点得到y坐标。当x-时间曲线呈下降趋势时同理。由此可计算得到坡口边沿的两点坐标a(x1,y1),b(x2,y2),坡口中心点即为a,b两点的中点。 由坡口边沿点a和b在PSD感光面上的坐标及两点之间的距离ξ,根据成像原理式(4)可以计算出坡口的间距值ψ。坡口间距算法如图9所示,即根据坡口点集成像算出坡口实际距离。 图9 坡口间距算法流程图 在实际焊接过程中,坡口位置不是一成不变的,其可能会存在空间上的位移,即同时存在平面和高度两种位移变化。焊枪是根据坡口位置的变化而移动,故需要分析坡口的轨迹,即ti+1得到的坡口位置较ti位置的位移变化。 坡口轨迹在平面空间存在直线和曲线两种变化,黑白两点分别是t=ti和t=ti+1时的坡口位置。图10c是图10a所示的直线路径下,ti,ti+1两次扫描坡口得到的坡口中心点位置,与t=ti相比较,t=ti+1时坡口中心点没有发生位移。类似的,图10d是图10b所示的曲线轨迹下,ti,ti+1得到的坡口中心点位置,t=ti+1时,坡口中心点的位置存在位移,且坡口中心点的位移仅在扫描得到的直线方向上。 图10 直线轨迹和曲线轨迹及其坡口位置变化 图11描述了PSD采集的点坐标转化为坡口轨迹的过程:当t=ti时,坡口在PSD光敏面的投影点Qi(x,y),经过坐标变换公式(5)得到Qi(x,y),再由光路推算得出点Qi在焊板上的坐标。随着PSD以速度v进行匀速直线运动,当t=ti+1时,可同理推算出点Qi+1的坐标。以此类推,最终可得到一系列的坡口中心点坐标,接下来对这些点进行拟合。 图11 PSD坐标转化为坡口轨迹示意图 在厚度2 mm的100 mm×100 mm的铝板2A21试验样板上,分别按照直线和式(6)的正弦曲线加工深度为1 mm、宽度为4 mm的沟槽作为直线坡口和曲线坡口,选取表3的5点位置标记采样,并计算出坡口宽度值,分析表3得激光-PSD测量曲线轨迹和直线坡口宽度均差分别为0.025 4,0.003,直线轨迹坡口宽度人工测量值均差为0.021 6。可见,曲线与直线坡口轨迹相比,曲线轨迹和人工测量直线坡口的角点集的轨迹方程均差均超过0.02比较大,直线轨迹下的均差较小。 表3 曲线坡口与直线坡口取样点坡口宽度(铝板) mm 由此说明该系统对直线的角点采集效果更好。这是由于振镜扫描方向与斜线和曲线轨迹呈现一定程度的夹角,角点提取过程中存在一定的误差,导致对斜线和曲线的均差稍逊于直线。总体来讲,通过文中建立的系统,同时运用提出的算法,可以准确找出分段点,并能实现对薄板对接坡口轨迹的拟合。 (1)与CCD系统相比,使用相同功率的激光器,PSD系统中点激光的光强大于CCD系统中的结构光,PSD采集到的信号干扰更小。 (2)系统中的振镜可以根据坡口的变化,通过控制电机旋转角度改变图4中α,β的角度,改变点激光扫描范围,避免移动元件破坏光路。 (3)相对于采用CCD相机的传统机器视觉方法,后续处理数据量小,速度快,成本上有所降低。 (4)拟合坡口轨迹,精确识别坡口位置,并能预测坡口轨迹的发展。

1.3 系统校正

2 坡口角点识别模型研究

2.1 坡口角点识别算法

2.2 坡口轨迹拟合算法

3 试验及结果

4 结论