钢桥面板U肋与横隔板焊缝疲劳强度分析

吉伯海,陈念念

(河海大学 土木与交通学院,南京 210098)

正交异性钢桥面板因其自重轻、强度高、跨度大、施工快等优点得到了广泛应用[1-2].然而,复杂的构造细节使得钢桥面板在车轮荷载反复作用下,容易出现疲劳问题[3].据统计,80%~90%钢结构破坏与疲劳断裂有关[4].大量的实桥跟踪表明,疲劳裂纹常出现在顶板与U肋焊缝、U肋与横隔板焊缝、U肋对接焊缝、弧形切口等部位[5-6].U肋与横隔板焊缝疲劳裂纹一般萌生于U肋焊趾或横隔板焊趾.裂纹产生时,钢箱梁的横向刚度减小,荷载传递不均,桥梁安全存在隐患.因此U肋与横隔板焊缝受力特征与疲劳评估的研究尤为重要.

针对钢桥面板的受力特征,有部分学者采用数值模拟方法,研究加载工况、挖空高度、内隔板形式、横隔板间距等不同影响因素下横隔板的受力性能,研究表明U肋与横隔板连接处应力变化显著[7-9];还有部分学者开展了疲劳试验,研究U肋与横隔板连接处的应力分布情况[10].针对疲劳性能评估问题,大多采用名义应力或热点应力结合S-N曲线进行评估.名义应力法评估时,因焊接结构细节众多,导致疲劳强度曲线数量庞大.热点应力法评估所需的S-N曲线较少,但外推方法、应用范围等问题须进一步解决.近些年来新的评估方法不断涌现,有学者将结构应力法引入U肋与顶板焊缝评估中,克服网格尺寸、疲劳强度曲线选取等因素对评估结果的影响[11];同时,一些学者为了简化热点应力的评估过程,更好地为工程实际服务,开展了顶板与U肋连接焊缝的参考应力研究,并用壳模型和实体模型进行比较[12].钢桥面板疲劳评估时,应综合考虑细节构造、制作质量以及实际使用状况等因素[13].

本文作者以某实桥尺寸为依据,建立钢箱梁整体模型和局部子模型,并结合相关的试验数据,在分析受力特征的基础上,进一步开展钢桥面板U肋与横隔板焊缝疲劳强度研究.受力特征的研究不仅分析了车轮荷载的局部作用,还分析了钢箱梁整体弯曲与扭转,加载工况符合车辆的实际行驶状况.疲劳强度评估比较了热点应力与参考应力,同时分析了参考应力及IIW的S-N曲线适用性,应力幅及疲劳寿命结果表明评估可靠.

1 有限元模型

1.1 模型建立

以某公路悬索桥为背景利用Abaqus6.16建立有限元模型如图1所示,整体模型纵桥向长为18 m,横桥向长为29.5 m,共包含6道横隔板,48道U肋.横隔板间距为3 200 mm,从整体模型左侧起依次命名为N1~N6,其中N1、N6横隔板厚度为10 mm,其余横隔板厚度均为8 mm,并且该悬索桥锚箱中心与N1、N6横隔板重合,两吊杆之间的距离为16 m;U肋间距为600 mm,从钢箱梁中心向两侧进行编号,依次为U1~U24,其中U2~U7位于超车道,U8~U14位于行车道,U15~U20位于重车道.考虑纵向影响线长度、边界约束等因素,关注的疲劳开裂细节位于行车道N4横隔板.为了减轻工作站计算负担和提高计算精度,利用Abaqus提供的子模型技术建立钢桥面板局部子模型,该子模型纵桥向长1 000 mm,横桥向长为1 800 mm,竖向高为500 mm,共包含3道U肋.

整体有限元模型采用S4R进行网格划分,全局种子设置为200 mm,N4横隔板附近网格尺寸为100 mm,保证了整体模型在子模型边界处的计算结果以节点位移的形式很好进行传递;同时局部子模型采用S8R单元进行网格划分,该单元沿厚度方向共设置5个Simpson积分点,网格细化区尺寸为0.5 mm,用20 mm网格进行过渡,可以充分体现构造细节处弯曲变形和应力集中现象.钢箱梁采用Q345qD钢制造,顶板与U肋采用80%熔透焊连接,横隔板与U肋采用双面角焊缝连接,钢材的弹性模量和泊松比分别为2.06×105MPa、0.3.为了体现N1、N6横隔板处吊杆和钢箱梁接触面对整体有限元模型的约束情况,在钢箱梁两端约束所有的平动自由度,约束区到网格细化区距离分别为7.4 m和10.6 m,由圣维南原理可知,子模型边界条件与实桥极为接近.

1.2 加载工况

采用文献[14]规定的标准疲劳车进行加载,疲劳车车轮轮距2.0 m,车轴轴距依次为1.2 m、6.0 m、1.2 m,共4轴,轴重120 kN,由于铺装层对车辆荷载具有扩散作用,单侧双轮的加载面积设为300 mm×700 mm(纵桥向×横桥向).采用Fortran语言编制Abaqus用户子程序Dload实现单侧双轮加载和整车单侧加载.考虑车辆分车道行驶和车轮的横向分布概率,在超车道设置工况T1、T2,在行车道设置工况T3、T8,在重车道设置工况T13、T14,在网格细化区设置工况T4~T12,具体情况见表1,加载工况如图2所示,其中e表示加载面到钢箱梁中心横桥向的距离.以整体有限元模型顶板中心为原点建立坐标系,加载工况均从z轴负方向开始,依次经过横隔板N1~N6,加载速度为400 mm/s,单侧双轮加载时每种工况42个荷载步,整车加载考虑车辆长度每种工况62个荷载步.

表1 加载工况定义

2 受力特征分析

2.1 U肋焊趾

单侧双轮荷载纵桥向移动时U肋焊趾主应力变化情况见图3.由图3(a)可知,工况T1、T2、T3、T13、T14的U肋焊趾应力处于低应力区,工况T4、T5、T6的峰值应力依次增大,纵桥向应力呈升高-降低-升高-降低的变化趋势,在N4横隔板时应力最小,在N3和N4横隔板之间时应力最大;此外,T1~T6工况始终为拉应力,T12~T14工况始终为压应力,产生该现象的原因为:U肋与横隔板连接焊缝U肋焊趾处不仅受车轮的局部作用,还受车辆荷载偏压引起钢箱梁扭转的作用.由图3(b)可知,U肋焊趾最不利工况为T7和T11,T7工况产生了48.9 MPa的最大拉应力,T11工况产生了38.9 MPa的最大压应力,说明:当U肋发生顺时针扭转,U肋焊趾处呈现压应力状态;当U肋发生逆时针旋转,U肋焊趾处呈现拉应力状态.

假定平面外弯曲作用方向与板厚方向垂直,平面内拉压作用方向与板厚平行,构件表面应力值等于面内应力与面外应力矢量叠加.因此,获取U肋焊趾内外两侧相同位置的应力值,可以求出U肋焊趾处的面内应力σi和面外应力σo,计算公式分别为

(1)

(2)

式中:σl表示U肋焊趾外侧应力,σr表示U肋焊趾内侧应力.

利用式(1)和式(2)进行面内外应力计算,分析钢桥面板局部挤压和扭转变形对U肋焊趾应力的影响,结果如图4所示.由图可知,T7工况和T11工况在U肋焊趾处产生了相反的应力状态,T7工况下呈现完全受拉状态,T11呈现完全受压状态,说明了U肋焊趾受钢箱梁扭转变形的影响,T7工况时U肋腹板向外鼓曲,T11工况时U肋腹板向内鼓曲.将面内应力与面外应力进行比较,σi在整个加载过程中很小,而σo却产生了最大48.6 MPa的应力,面内应力仅占面外应力的14.19 %,U肋焊趾处以面外变形为主.

2.2 横隔板焊趾

采用单侧双轮荷载进行加载,横隔板焊趾处的主应力变化如图5所示.

由图5可知,T1~T3和T13~T14工况下应力处于低应力区,纵桥向影响线范围为N3~N5,横隔板焊趾以受压为主,最不利工况为T10.横隔板焊趾面内外应力计算与U肋焊趾相同,采用式(1)计算面内应力,采用式(2)计算面外应力,结果如图6所示,图中σl和σr具有相同的变化规律,变化过程中存在应力差,这与钢箱梁纵桥向弯曲在横隔板处产生面外变形有关,解释了σo出现先降低、再升高、再降低的变化趋势.与U肋焊趾不同,横隔板焊趾σo出现正负交替现象,可见横隔板的面外变形并不是始终朝一侧鼓曲,而是随着荷载纵桥向移动两侧交替出现.横隔板发生面外变形的同时,σi的应力始终较大,最大应力在N3与N4中间或N4与N5中间出现,此时σo/σi为28.2 %,可见横隔板焊趾同时受面内变形和面外变形影响,受力状况复杂,而较大面内应力的产生与U肋横向变形受阻有关,在车轮荷载作用下U肋腹板有向外鼓曲的趋势,从而对横隔板焊趾处施加较大面内应力.

以上分析可知,U肋与横隔板连接焊缝处受力复杂,与钢箱梁纵向弯曲,横桥向扭转及局部受压变形密切相关.U肋焊趾以面外应力为主,变形向一侧鼓曲.横隔板焊趾处受钢箱梁纵向弯曲影响,发生向两侧的反复鼓曲变形,同时保持较大的面内应力,受面内应力和面外应力联合作用.

3 疲劳性能评估

3.1 应力参考点分析

为了进一步研究钢桥面板U肋与横隔板焊缝疲劳强度,在最不利工况下提取U肋焊趾应力梯度和横隔板焊趾应力梯度,如图7所示.由图7(a)可知,随着应力提取点逐渐远离U肋焊趾,应力均逐步降低至平稳,在距U肋焊趾0~5 mm时,应力变化陡峭,梯度较大.由图7(b)可知,与横隔板焊趾垂直的应力路径为P1,与弧形切口重合的应力路径为P2,应力沿着应力路径先剧烈减小,在距焊趾5 mm处趋于平稳.综上,距焊趾5 mm以外区域应力集中影响极小,可以作为名义应力取值点,同时选取距焊趾2 mm处作为参考应力取值点.

根据IIW分类,U肋焊趾属a类热点,横隔板焊趾属b类热点,针对网格粗细程度的不同,IIW提供不同的外推公式[15].综合考虑本文的建模方式、网格划分情况及各外推公式的适用条件,可计算U肋焊趾热点应力σahs和横隔板焊趾热点应力σbhs分别为

σahs=1.67·σ0.4t-0.67·σ1.0t

(3)

σbhs=3·σ4mm-3·σ8mm+σ12mm

(4)

式中:σ0.4t、σ1.0t、σ4mm、σ8mm、σ12mm表示外推点应力,其下标表示距焊趾距离,t表示焊趾处钢板厚度.

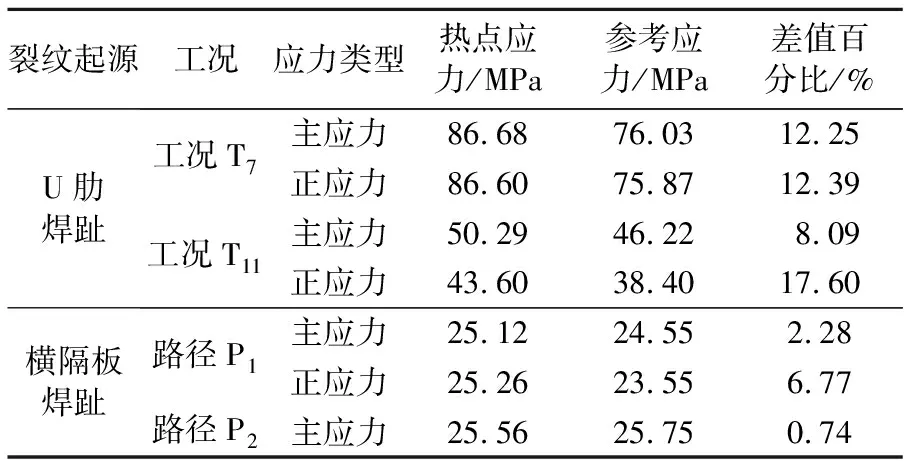

在距焊趾2 mm的位置获取参考应力,利用式(3)和式(4)计算热点应力,参考应力和热点应力计算结果比较如表2所示.表2中U肋焊趾参考应力与热点应力结果相差10%左右,横隔板焊趾计算结果相差5%左右,并且不同应力类型进行外推,计算结果几乎相同,如U肋焊趾处采用主应力和正应力进行外推,热点应力均为86 MPa左右.同时发现对横隔板焊趾而言采用不同应力路径得到的热点应力值几乎相同,如横隔板焊趾在路径P1和路径P2处热点应力均在25 MPa附近.可见,选取距焊趾2 mm处作为参考点与热点应力存在差异,正应力或主应力均可用于获取热点应力.

表2 计算结果比较

3.2 疲劳强度评定

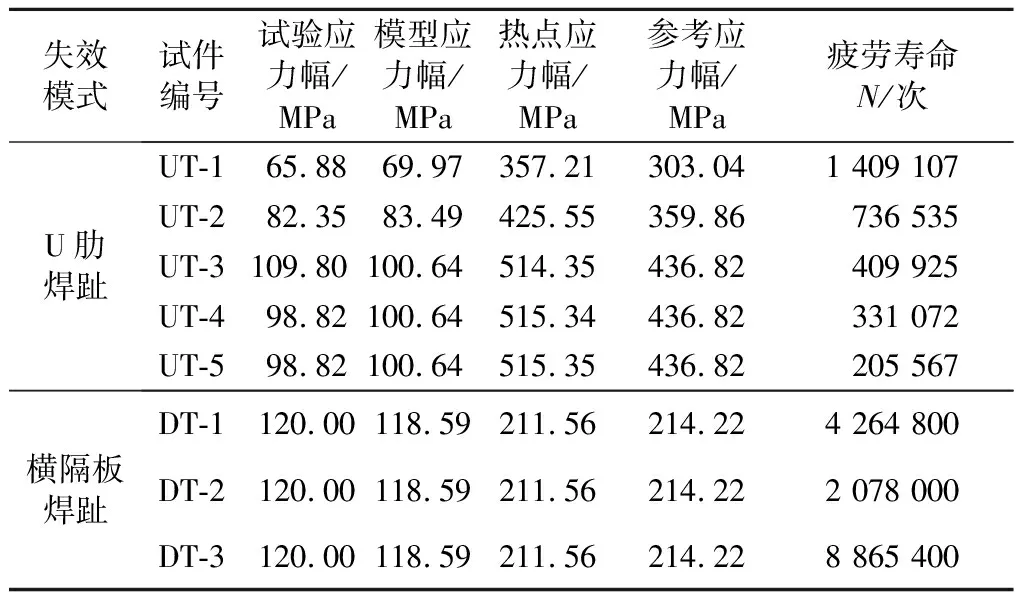

采用热点应力或参考应力对钢箱梁的疲劳强度进行评定时,国内现有规范并不能提供相应的S-N曲线.为了获取适用于热点应力和参考应力的疲劳强度曲线,利用文献[16]和文献[17]提供的疲劳寿命数据验证IIW提供的两条S-N曲线的适用性,即FAT90和FAT100.由于文献中试件的控制应力均采用名义应力,需要利用Abaqus6.16建立相应的模型,然后提取应力按照式(3)、式(4)计算U肋焊趾和横隔板焊趾的热点应力,同时在距焊趾2 mm处提取参考应力.U肋与横隔板连接试件热点应力和参考应力计算结果如表3所示,表中模型应力幅与试验应力幅几乎相等,各试件建模可靠.

表3 U肋与横隔板连接试件

获取了应力值和对应的疲劳寿命,需要再与S-N曲线(FAT90和FAT100)进行比较,如图8所示.由图8可知DT试件和UT试件均落在FAT90和FAT100的上方,试件的疲劳强度达到了设计要求,采用热点应力或参考应力结合IIW提供的S-N曲线进行疲劳评估,可以获得较为相近的评估结果.同时,参考应力不需要进行外推,获取简单,为某悬索桥U肋与横隔板连接焊缝的疲劳性能研究提供方便,依据该结论也可在实桥检测中通过一个应变片简单获取参考应力.

3.3 应力幅及疲劳寿命

利用整车单侧模型重新对T7和T10工况进行加载,加载路径符合车流的实际行驶状况,图9为应力变化情况.

图9中均出现了2个较大应力峰值,峰值正好与整车模型的前侧双轴与后侧双轴对应,同时出现了若干较小应力幅,较小的应力幅可能由车辆荷载单个车轮经过横隔板有关.热点应力与参考应力变化趋势相同,热点应力在参考应力上方.

为了比较热点应力幅与参考应力幅,应力变化经雨流计数法处理获取应力幅(忽略小于0.1 MPa的应力幅).图10(a)为U肋焊趾处应力经雨流计数法处理后结果.图10中整车荷载在U肋焊趾处共产生7个应力幅,参考应力幅与热点应力幅仅最大幅值具有显著差异,差值为14.35 MPa;图10(b)为横隔板焊趾处应力经雨流计数法处理后结果.

图10中整车荷载在横隔板焊趾处共产生了6个应力幅,参考应力幅与热点应力幅最大差值为5.85 MPa.从最大应力幅的比较来看,参考应力与热点应力均能很好反映U肋与横隔板焊缝的疲劳性能,但最大应力幅不能代表所有应力幅的比较结果,因此需要结合Palmgren-Miner线性疲劳累积损伤理论和IIW提供的疲劳强度曲线[18],计算整车荷载产生的等效应力幅,利用等效应力幅进行再次比较.利用文献[18]提供的计算公式,U肋焊趾参考应力的等效应力幅为63.10 MPa,横隔板焊趾参考应力等效应力幅为69.69 MPa.U肋焊趾热点应力的等效应力幅为74.36 MPa,横隔板焊趾热点应力的等效应力幅为63.05 MPa,比较结果为:U肋焊趾参考应力等效应力幅比热点应力等效应力幅小17.84%,横隔板参考应力等效应力幅比热点应力等效应力幅大9.53 %,参考应力和热点应力获取的等效应力幅之间平均误差在14%左右.

从利用试验数据进行疲劳强度评估的分析中可以获知,无论是参考应力,还是热点应力,U肋与横隔板焊缝均能满足FAT90或FAT100的疲劳强度要求.由于收集的试验数据有限,很难获取与参考应力相匹配的S-N曲线,偏于保守的可以采用FAT100对该悬索桥疲劳寿命进行预测.U肋焊趾或横隔板焊趾参考应力幅未超过曲线FAT100的水平段,可以认为该悬索桥U肋与横隔板连接焊缝很难产生疲劳裂纹.对该悬索桥近3年的跟踪数据进行分析,发现疲劳裂纹主要集中在顶板与U肋连接焊缝,U肋与横隔板焊缝疲劳裂纹鲜有发现,验证了依据FAT100利用参考应力对U肋与横隔板焊缝进行疲劳评估的可靠性.

4 结论

1)U肋与横隔板焊缝处面内外受力特征显著,车辆荷载纵桥向移动时,U肋焊趾发生单侧鼓曲变形,且以面外应力为主,横隔板发生双侧反复鼓曲变形且保持较大的面内应力;钢桥面板的扭转、弯曲和局部受压是引起U肋与横隔板焊缝复杂受力的重要原因.

2)应力值在距焊趾5 mm范围内急剧变化,5 mm以外区域受焊缝引起的应力集中影响极小,可以作为U肋焊趾或横隔板焊趾名义应力取值点,并建议2 mm处作为参考应力取值点.同时,应力类型和应力路径对热点应力的外推值影响不大,热点应力和参考应力都能反映焊趾处疲劳强度.

3)考虑不同应力幅影响,采用参考应力和热点应力获取的等效应力幅之间误差在14%左右,结合IIW提供的S-N曲线可以获得相近的疲劳评估结果.可见,依据FAT100利用参考应力对U肋与横隔板焊缝进行疲劳评估结果可靠.

4)将来需要实测获取U肋与横隔板焊缝的动态应力谱,并依据实测应力进一步验证用参考应力进行疲劳寿命评估的可靠性,同时获取更多的试验数据,在后续的研究中拟合更加适用的S-N曲线,扩展参考应力的适用范围,促进钢箱梁疲劳寿命评估标准化.