ROPS试验台垂直加载系统的设计及研究

李 宇

(1.长沙矿山研究院有限责任公司,湖南 长沙 410012;2.金属矿山安全技术国家重点实验室,湖南 长沙 410012)

工程运输车辆运行工况复杂,特别是满载荷运行时,重心不稳定使得整车的稳定性降低,容易发生倾翻事故[1]。同时,驾驶室还容易受到滑落的岩石、掉落的树枝、巷道的冒顶等落物的冲击。以上情况容易导致工程运输车辆的驾驶室产生严重变形,致使驾驶员的生命安全受到严重威胁。由于工程车辆不断向大型化方向发展,质量达到数百吨,对这类车辆的翻车保护机构进行破坏性试验,费用高,对试验装备要求也高[2]。随着中国国产工程机械产量的增加和技术水平的提高,以及我国对安全生产越来越重视,这样对司机室的安全保护结构试验要求更高,而目前国内现有的检测试验系统难以满足时代发展的需求。针对以上情况,开发适应性强,试验加载力大的车辆保护结构(ROPS/FOPS)试验台势在必行。

翻滚保护结构(roll-over protective structure)ROPS,是指当机器翻滚时,减少系安全带坐着的司机被挤伤可能的一系列结构件,即在机器上安装的一组结构件,其布置是为了在有坠落物体(例如树木、岩石、小混凝土块、手工工具等)时,对司机提供适当保护。我国现行标准对ROPS做出规定主要是GB/T 17922—2014《土方机械翻滚保护结构实验室试验和性能要求》,该标准等同于国际标准ISO 3471—2008。ROPS试验台垂直加载系统主要是依据此标准中垂直方向加载要求而设计的。

1 垂直加载系统设计方案

垂直加载系统满足的主要指标为:垂直加载力为500T;适用样品尺寸:高度3000mm,宽度3000mm,长度5000mm左右;在最大载荷作用下,整个系统刚度形变10mm。

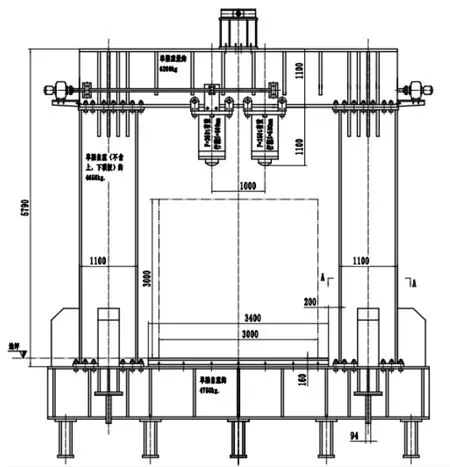

方案一:如下图所示,垂直加载系统主要由:①地基、②预埋底架、③底座、④加载油缸、⑤横梁、⑥加载杆、7驾驶室(试验样品)、8T型槽组成。试验台整体高度7m,宽5.5m。

图1 垂直加载系统方案一结构示意图

加载油缸4安装在底座3上,用于调节加载高度,加载油缸4和横梁5连接,加载油缸4收缩带动横梁5上的加载杆6对驾驶室进行加载。加载头固定在上横梁处,左右不可移动,要想对样品其他地方的加载,必须移动样品重新固定在工作台上。此试验台整体结构简单,具有一定的开放性和样品的适应性(能通过油缸加载杆的伸缩调节一定范围的高度,油缸活塞设计行程550mm)。由于500T的力通过一个加载头加载于样品上,故对上横梁的强度要求很高,设计出来尺寸偏大。该加载系统由于两个油缸是固定在立柱上的,当不试验时油缸也在上面,不好对油缸维护和管理。

方案二:如图所示,该加载系统由底横梁、立柱、上横梁组成封闭机构。这样加载力为整个加载系统的内力,降低对地基的要求。由于车间的起重设备最大起重能力为5T,所以加工横梁时是由两个箱形结构拼一块组成,以满足起吊能力又能满足加载500T的强度。该加载系统整体高为5790mm,宽为6000mm,能满足样品宽3m,高3m的加载要求。该方案的加载油缸能左右移动,移动方式为电机通过减速器带动丝杆转动,方便对样品实现不同的加载点。双油缸加载方式可以降低对油缸的要求,且对上横梁的强度要求也可以降低。当样品需要加载力大时,用两个油缸同时加载,当加载力小于250T时,可通过一个油缸进行加载,更方便油压的调节。当油缸需要维护时,可通过安装在上横梁上的吊装架将油缸放下来。该加载系统可拓展性强,试验方便。

图2 垂直加载系统方案二结构示意图

垂直加载系统通过比较方案一和方案二,再结合场地实际情况限制,综合考虑我们选择了方案二。方案一加工上横梁突破了起重机起吊能力5T的要求,且方案一不便于油缸的管理和维护。方案二整体结构紧凑而能满足实验要求和场地要求,该方案自动化程度高,可拓展性强,更能够适应未来发展的需求。

2 垂直加载系统横梁结构设计及验算

运输车辆保护结构试验台的目的是检测被试件的形变量和吸收能量是否满足标准要求,即被试件强度和钢度及形变量在一定的加载力作用下要在标准范围之内。而本试验台的垂直加载力最大为500T,在加载到最大力情况下保证检测的准确性,要求试验台本身的强度刚度以及形变量也应在一定范围内。由于本加载试验台加载力大,为降低对地基的要求,设计时把加载力转化为试验台本身的内力,故整个试验台设计成一封闭结构,立柱、加载横梁、底梁构成一整体,防止加载力大而把整个试验台从地基内拔出来。为了使试验台达到一定的经性,在保证强度和刚度下,尽可能的使加载横梁、立柱、底梁设计轻巧些。我们查了目前国内最大的型钢:工字钢、槽钢不能满足要求,故选取焊接箱形结构,焊接选择板厚不超过50mm。箱形结构有以下优点:重量轻、省钢;抗弯和抗扭刚度大;适宜于做成连续梁。

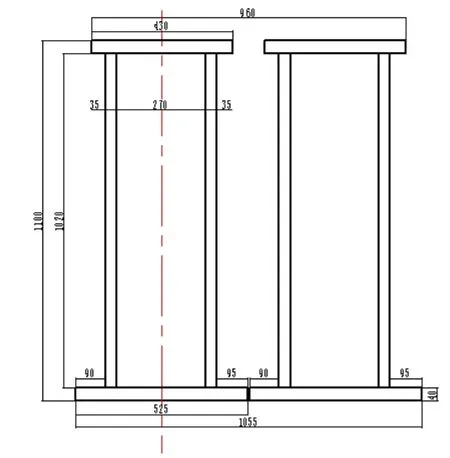

2.1 顶上横梁尺寸的确定及结构示意图

该试验台适用样品尺寸宽度为3000mm,考虑留有一定的余量空间及加上立柱的宽度,选定顶上横梁的跨度为5900mm。高度通常可选H=(1/14~1/17)×L=347mm~421mm。

由于加载力为500T,加载力大且要求留有一定的安全余量,取高度H=1100mm;取腹板高度:h=1020mm、腹板厚度:δ1=35mm、翼缘板厚度:δ2=40mm。

考虑加载力为500T,为了满足强度要求及其他设计的一些要求,用双箱形结构组合而成上横梁结构,如图3所示。

图3 垂直加载上横梁截面图

上横梁面积(按单梁计):

梁总面积:

单梁惯性矩:

总惯性矩:

单梁抗弯模数:

式中:b为每块板的宽度;h为每块板的厚度。

yc为箱形截面的中心高度,为550mm。

联立(1)~(5)式带入数据求得单梁抗弯模数Wz=30774cm3。

2.2 梁强度、挠度及稳定性校验

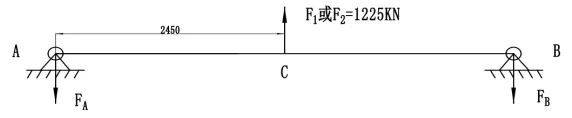

2.2.1 单梁强度校验

单梁弯矩计算,设单油缸F1或F2作用于中线C点时为弯矩最大时。取AC段分析:

图4 单梁弯矩图

梁强度校核有:

2.2.2 顶向横梁挠度计算

上单梁中点处作用单油缸F=1225KN时梁的形变最大。

查得16Mn钢弹性模量为:E=2.15×105MPa,由公式(8)带入数据得yc为0.825mm。

小于设计要求10mm,故设计合格。

2.2.3 梁的稳定性校核

(1)整体稳定性

主梁的高宽比:

考虑实际使用情况的安全性,在加工制作时加些加强筋增大梁的稳定性。

(2)局部稳定性

箱形梁受压翼缘板伸出部分校核公式:

箱形梁在两腹板之间的受压翼缘板校核公式为:

箱形梁的腹板校核公式为:

以上校核结果均满足要求。

3 上横梁有限元分析

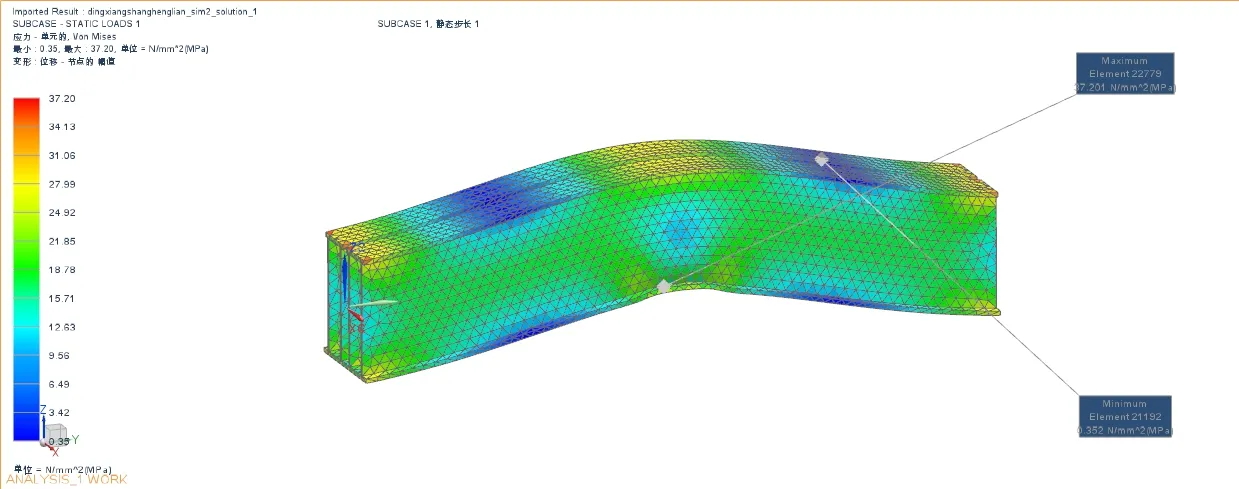

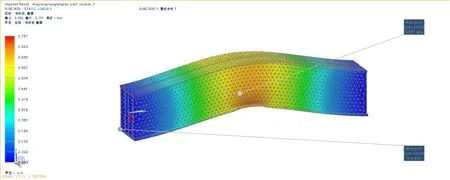

利用三维建模软件UG—NX对垂直加载上横梁进行建模。考虑到模型对有限元计算量和分析计算结果精度的影响,为了尽可能的保证仿真结果接近真实结果,在保证关键零部件的前提之下可以对实体模型进行了简化:去除所有倒角和圆角、去除主梁与固定梁的连接板、去除支撑立柱的和箱形结构的加强筋和一些辅助机构。对于垂直加载上横梁的仿真,我们把加载力施加在模型最危险的地方,即在横梁的中点截面附近区域施加2450000N的垂直向上的加载力,将横梁两端设为固定约束。

图5 上横梁Von-mise应力云图

图6 上横梁节点位移幅值云图

顶向上横梁中间区域加载受力有限元分析结果如图5、图6所示。试验台上横梁结构最大应力为37.2MPa,出现在横梁的中点处附近,如图5所示,为应力集中。最大应力低于材料的屈服强度和许用应力。试验台整体结构最大位移为0.757mm,在加载受力处,如图6所示,最大位移满足设计要求。通过仿真和计算校核结果对比分析,两种结果大致一致,符合设计要求。

4 试验验证

按照设计图纸,通过加工装配后得到实物如图7所示。

图7 垂直加载结构实物图

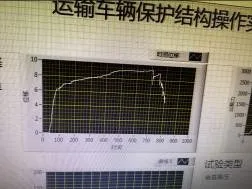

为了实现加载500T的要求,专门设计了验收样架进行加载试验,将验收样架在工作平台上固定好,再将力传感器和位移传感器按照要求连接好。按照试验要求逐步加载到500T,测得验收样架的变形量的曲线如图8所示。

图8 变形位移图

通过试验可知在最大加载力的时候验收样架最大变形量为9mm,而通过百分表测量上横梁中点的最大变形量为1.2mm,与设计相符合。

5 结论

(1)本试验台的加载梁采用焊接箱形结构,刚度和强度大,节约材料。垂直加载和水平加载系统的的梁连接成封闭结构,这样将加载外力转换为内力,降低对地基的要求。利用许用应力设计法,对试验台加载主体受力结构进行了强度、刚度和稳定性的计算和校核,保证在最大加载力500T时满足使用要求。

(2)本试验台垂直加载机构采用双油缸设计,使上横梁受力更均匀,降低了应力集中。且双油缸通过电机可实现左右移动,方便试验的调整,大大降低了试验安装对位的劳动强度。

(3)通过有限元仿真和计算结果对比,两种结果误差不大,最后试验验证结果与理论计算有一定的误差,误差范围不大,符合设计要求。