橡塑合金改性沥青及其混合料技术性能研究

刘郁贞,王志锐

(1.山西交通职业技术学院,山西 太原 030006;2.同济大学 交通学院 上海 200097)

0 引言

随着现代工业和国民经济持续快速发展,橡胶塑料产品的消耗量急剧上升,由此造成的橡胶、塑料废弃物的数量也日益增多,以废旧橡胶、塑料为主的“黑色污染”、“白色污染”问题日益凸显。据统计,自2010年起,我国每年仅因车辆轮胎报废所产生废旧橡胶轮胎已超过2亿条,并且这一数据还在以每年5%的比例增长,生活消费产生的废旧聚乙烯塑料瓶每年超过7.5亿只,橡胶塑料材料的年废弃量已占据全球年固体垃圾总量的28%以上[1-3]。这些废弃的橡塑材料如果得不到合理有效的处置,而是采取随意抛弃的方式处理,不仅污染环境,更是一种极大的资源浪费。废旧橡塑材料的再生利用,是一项绿色环保、符合可持续发展战略的废旧材料循环利用绿色技术[4-7]。目前废旧橡塑材料的循环利用主要包括焚烧能量回收、物理形态改变利用、化学再生利用3种技术途径,其中将废旧橡塑材料加工成橡塑合金,可广泛地用于公路交通等基础建设领域,既能有效实现废旧橡塑材料循环利用,降低其对环境造成的污染,又可节约宝贵的不可再生资源,具有显著的社会经济效益,废旧橡塑材料循环利用是绿色公路交通运输发展和实现公路行业转型发展的必然选择,实现橡塑材料的循环利用,节约大量宝贵不可再生资源,减小环境污染,也是践行“绿色公路”和资源节约的有力措施,具有显著的社会经济效益。

国内外大量工程实践经验表明,将废旧橡胶粉用于沥青改性,可显著改善沥青路面的长期服役性能、延长使用寿命、提高服务质量,尤其是显著改善了沥青路面的低温抗裂性能、抗疲劳耐久性能,同时具有抗滑、噪音、除薄冰等优势[2-4];将废旧塑料应用于道路沥青的改性,能够明显提高沥青路面的刚性并显著减少沥青路面的车辙变形,热塑塑料从根本上改变沥青的热塑性,具有比SBS改性沥青优异的高温抗车辙性能和良好的抗疲劳性、抗老化性和耐久性,在高温、交通量大、重载及超载比例高、长大纵坡等车辙易发地区路段有较好的适用性[6-8]。但是橡胶改性沥青对沥青混合料性能的改善主要得益于其较高的黏度和弹性恢复性能,对沥青混合料高温性能改善不突出,而废旧塑料对沥青混合料低温性能改善不明显,甚至过多的塑料掺量将导致沥青混合料低温性能衰减,此外,回收橡塑材料来源广泛,导致产品的成分比较复杂、质量良莠不齐,导致橡塑改性沥青性能不稳定,这一定程度限制了橡胶和塑料改性沥青的推广应用[9-13]。文章提出将废旧橡胶粉和回收塑料产品制备成橡塑合金,采用湿法改性工艺制备橡塑合金改性沥青,以生产出高低温性能兼顾的改性沥青产品,并通过添加降黏剂、增塑剂、氟碳活性剂来提高橡塑合金改性沥青的热贮存稳定性等性能,基于针入度指标体系和Superpave沥青胶结料PG分级体系研究橡塑合金改性沥青的高低温性能和流变特性,采用常规3大路用性能试验和四点弯曲疲劳试验探讨橡塑合金改性沥青的高低温性能、水稳定性和抗疲劳耐久性,并对实体工程橡塑合金改性沥青混合料使用性能进行了跟踪检测,研究成果为大面积推广应用橡塑合金改性沥青提供可靠的技术保障。

1 原材料与试验设计

1.1 试验原材料

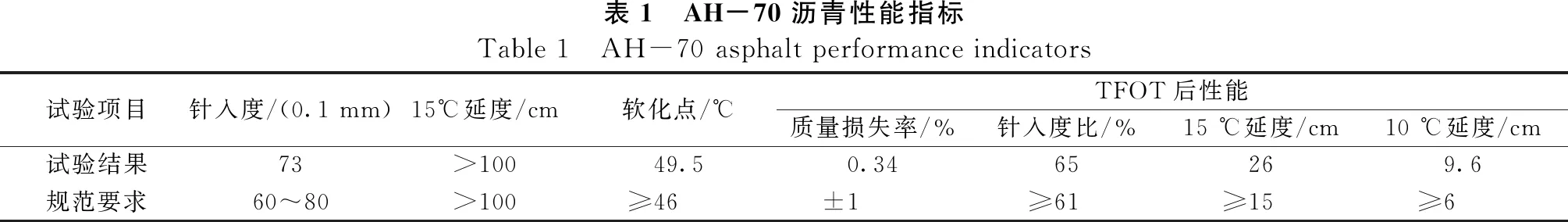

基质沥青为辽河石化生产的AH-70重交通道路石油沥青,主要技术指标见表1。苯乙烯-丁二烯-苯乙烯三嵌段共聚物(SBS)由北京燕山石化生产,型号为YH-802(SBS4402),星型SBS改性剂的嵌段比S∶B=4∶6,主要技术参数如下:相对密度0.94 g/cm3,拉伸强度23.6 MPa,伸长率680%,灰分量<0.5%,回弹率47%。为了提高橡胶粉与基质沥青的相容性和分散均匀性,同时降低改性沥青的粘度,采用市售深度脱硫活化的60目子午轮胎胶粉,其性能如下:细度60目,相对密度0.297 g/cm3,金属含量0.02%,灰分3.4%,丙酮抽取物2.5%,炭黑含量32.6%,橡胶烃含量53.2%。采用中石化回收的低密度塑料(LDPE),型号为7402,外观为白色颗粒晶体,主要技术参数如下:相对密度0.97 g/cm3,粒径0~3 mm,熔点145 ℃,拉伸强度25.8 MPa,收缩率3.5%。其余增塑剂、降黏剂、稳定剂等均由市场购买。

表1 AH-70沥青性能指标Table 1 AH-70 asphalt performance indicators试验项目针入度/(0.1 mm)15℃延度/cm软化点/℃TFOT后性能质量损失率/%针入度比/%15 ℃延度/cm10 ℃延度/cm试验结果73>10049.50.3465269.6规范要求60~80>100≥46±1≥61≥15≥6

1.2 试验方案

将废橡胶粉(RP)、废旧聚乙烯塑料(LDPE)、环氧脂肪酸接枝共聚物、油脂类增塑剂、氟碳脱硫活化助剂、降粘剂、硫磺稳定剂做合理配方搭配,并进行加工工艺调整,通过反应性共混技术得到新型热塑性弹性体橡塑合金材料。通过配方设计,调整废胶粉和废旧塑料的比例,可以得到适应于不同实际工程需求的橡塑合金材料,试验变化橡胶粉掺量为9%、12%、15%(掺量为改性剂掺量占沥青质量百分比,下同),LDPE掺量为沥青质量的2%、4%、6%,环氧脂肪酸接枝共聚物掺量为2%,油脂类增塑剂掺量为0.5%、降粘剂掺量为2.5%、氟碳脱硫活化助剂为0.8%、硫磺稳定剂掺量为0.3%,为了实现了橡胶类和塑料树脂类材料的反应性共混,实现了分子链结合及化学增容改性,掺加了2%SBS改性剂。

1.3 橡塑合金改性沥青制备

采用双螺杆挤出机制备橡塑合金改性剂。将基质沥青脱水后加热至175 ℃~180 ℃,加入SBS改性剂和橡塑合金改性剂(RP+LDPE),开启螺旋搅拌器以500 rad/min速率搅拌45 min,使改性剂分散均匀并且充分溶胀,边搅拌边加入油脂类增塑剂,接着升温沥青共混物温度至180 ℃~185 ℃,以4 500 rad/min速率剪切60 min,使改性剂充分剪切磨细,剪切完成后一同加入环氧脂肪酸接枝共聚物、氟碳脱硫活化助剂和降粘剂,以500 rad/min速率搅拌30 min,最后加入硫磺稳定剂,在175 ℃环境箱内发育120 min,完成橡塑合金改性沥青制备。

2 橡塑合金改性沥青性能

2.1 针入度指标体系性能

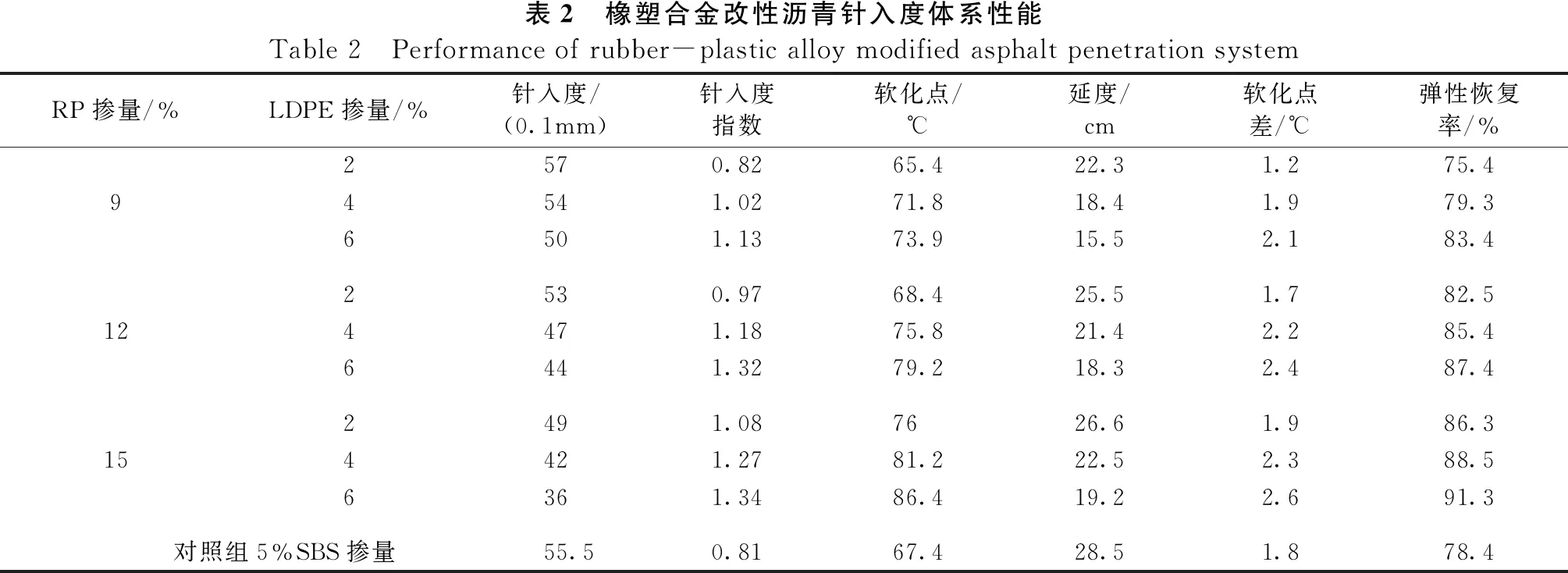

采用《公路沥青路面施工技术规范》(JTG F40-2004)要求的针入度试验、针入度指数试验、软化点试验、延度、离析48 h软化点差试验、25 ℃弹性恢复率试验评价橡塑复合金改性沥青的高低温性能和贮存稳定性。针入度体系指标试验方法、步骤及试验条件严格按照《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)和JTG F40-2004规范进行,试验结果见表2。

表2 橡塑合金改性沥青针入度体系性能Table 2 Performance of rubber-plastic alloy modified asphalt penetration systemRP掺量/%LDPE掺量/%针入度/(0.1mm)针入度指数软化点/℃延度/cm软化点差/℃弹性恢复率/%2570.8265.422.31.275.494541.0271.818.41.979.36501.1373.915.52.183.42530.9768.425.51.782.5124471.1875.821.42.285.46441.3279.218.32.487.42491.087626.61.986.3154421.2781.222.52.388.56361.3486.419.22.691.3对照组5%SBS掺量 55.50.8167.428.51.878.4

由表2可知,在9%~15%橡胶粉与2%~6%LDPE掺量范围内,橡塑合金改性沥青的25 ℃针入度为36~57(0.1 mm),针入度指数大于0.82,软化点高于65 ℃、最大软化点达到了86.4 ℃,5 ℃延度为19.2~26.6 cm,48 h离析软化点差为1.2 ℃~2.6 ℃,弹性恢复率为75.4%~91.3%,橡塑合金改性沥青的针入度指标性能基本满足JTG F40-2004聚合物改性沥青SBS(I-D)技术要求。总体上,随着橡胶粉和LDPE掺量增大,橡塑合金改性沥青的针入度减小,针入度指数、软化点和弹性恢复率显著增大,同时48 h离析软化点差增大, 5 ℃延度值随橡胶粉掺量增大而缓慢增大,随LDPE掺量增大而减小,因此LDPE对橡塑合金改性沥青的高温性能有显著改善作用,增大橡胶粉掺量对橡塑合金改性沥青的高低温性能均有一定程度改善,而LDPE只是对橡塑合金改性沥青的高温性能有突出贡献,过多的LDPE掺量将会对塑合金改性沥青低温性能产生负面影响,橡胶粉和LDPE掺量过多将导致橡塑合金改性沥青48 h软化点差不满足JTG F40-2004软化点差小于2.5 ℃的规范要求。为简洁表述复配方案,RP掺量简称R粉,LDPE掺量简称L料,相较于5%SBS改性沥青,9%R粉+4%~6%L粉、12%R粉+2%~6%L料、15%R粉+2%~4%L料这几种橡塑合金改性沥青的软化点、针入度指数、弹性恢复率指标明显大于5%SBS改性沥青,橡塑合金改性沥青的软化点基本达到70 ℃以上,弹性恢复率达到了85%、针入度指数约为1,表明橡塑合金改性沥青有优良的高温性能和疲劳性能,橡塑合金改性沥青混合料我国南方等高温重载沥青路面有较好的适用性。在9%R粉+2%L料、12%R粉+2%~4%L料、15%R粉+2%~4%L料共5种复配方案下,橡塑合金改性沥青的5℃延度值大于20cm,满足JTG F40-2004规范I-D聚合物(SBS)改性沥青延度值大于20 cm规范要求,因此橡塑合金改性沥青是高低温性能兼顾的沥青产品。

2.2 橡塑合金改性沥青流变性能

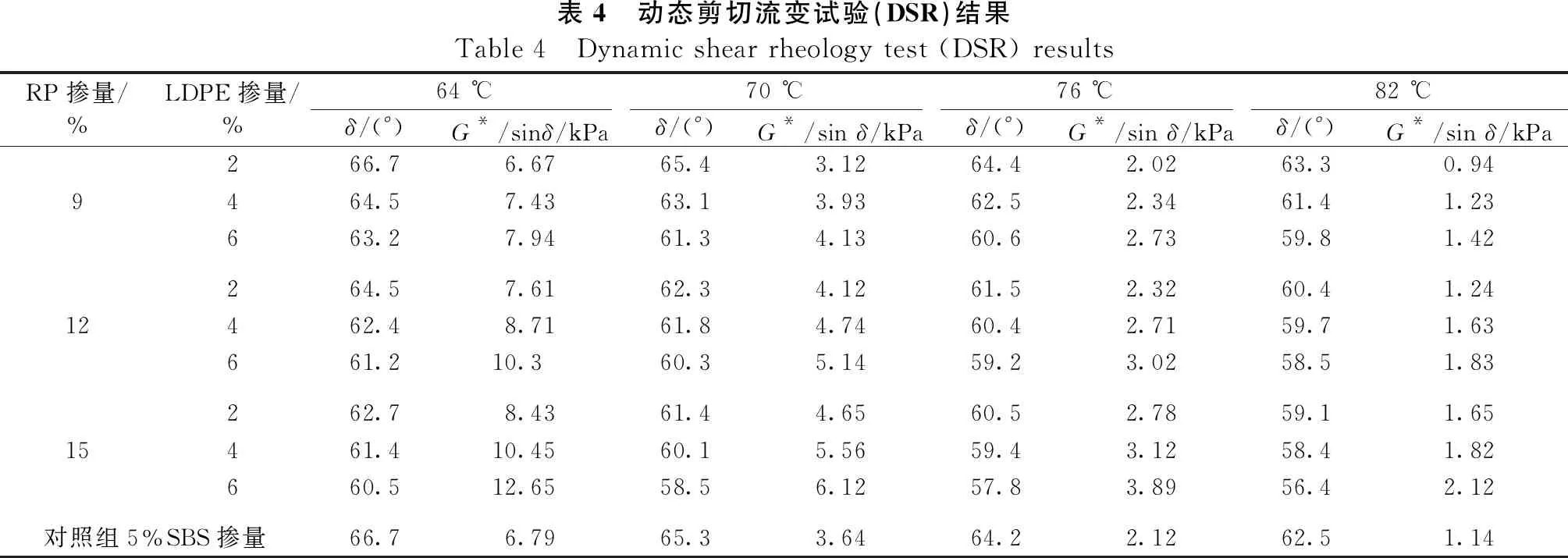

按照Superpave沥青胶结料PG等级技术要求(ASTM D6373),采用弯曲梁流变试验(BBR)和动态剪切流变试验(DSR)评价橡塑合金改性沥青的流变特性,BBR试验和DSR试验严格按照JTG E20-2011试验规程T 0627-2011、T0628-2011进行,试验结果见表3、表4。

表3 弯曲梁流变试验(BBR)结果Table 3 Bending beam rheological test (BBR) resultsRP掺量/%LDPE掺量/%-12 ℃-18 ℃-24 ℃S/MPamS/MPamS/MPam2156.70.363337.30.262493.70.24394189.30.321295.50.223539.40.2136228.40.303318.40.201693.10.1812125.50.402286.40.334416.50.274124167.70.378313.50.283479.30.2416186.60.346356.80.244518.40.2182104.40.443257.30.352358.50.272154119.40.412284.50.321394.40.2546157.50.381293.40.304482.40.233 对照组5%SBS掺量156.90.387287.80.321462.80.288

表4 动态剪切流变试验(DSR)结果Table 4 Dynamic shear rheology test (DSR) resultsRP掺量/%LDPE掺量/%64 ℃70 ℃76 ℃82 ℃δ/(°)G*/sinδ/kPaδ/(°)G*/sin δ/kPaδ/(°)G*/sin δ/kPaδ/(°)G*/sin δ/kPa266.76.6765.43.1264.42.0263.30.949464.57.4363.13.9362.52.3461.41.23663.27.9461.34.1360.62.7359.81.42264.57.6162.34.1261.52.3260.41.2412462.48.7161.84.7460.42.7159.71.63661.210.360.35.1459.23.0258.51.83262.78.4361.44.6560.52.7859.11.6515461.410.4560.15.5659.43.1258.41.82660.512.6558.56.1257.83.8956.42.12对照组5%SBS掺量66.76.7965.33.6464.22.1262.51.14

由表3可知,根据Superpave沥青胶结料低温分级规范要求,弯曲梁流变试验劲度模量S≤300 MPa,同时蠕变斜率m≥0.3,所有橡胶粉与LDPE配方橡塑合金改性沥青在-12 ℃下满足规范要求,但不满足-24 ℃条件下的低温PG分级要求。相同试验温度,随着LDPE掺量增大,蠕变斜率减小,同时劲度模量显著增大,与针入度体系试验结果相类似,掺加LDPE对橡塑合金改性沥青低温性能有劣化影响。掺加较多橡胶颗粒能够弥补LDPE改性剂对沥青低温性能的负面影响,15%R粉+2%L料、15%R粉+24%L料二种配方橡塑合金改性沥青的应力松弛性能及低温柔性较5%SBS改性沥青不同程度改善提升,其中,15%RP+2%LDPE配方的橡塑合金改性沥青尤为突出,相较5%SBS改性沥青有较小劲度模量和较大蠕变斜率,表明此配方橡塑合金改性沥青低温延展性和释放荷载性能最优,可应用于沥青混凝土路面抗疲劳层。

由表4可知,根据Superpave沥青胶结料高温分级规范要求,动态剪切流变试验抗车辙因子G*/sinδ大于1.0 kPa,且RTFOT老化后抗车辙因子G*/sinδ大于2.2 kPa,9种橡塑合金改性沥青中除9%RP+2%LDPE外,其余8种橡塑合金改性沥青的高温PG分级都达到了82 ℃。随着试验温度升高,橡塑合金改性沥青的相位角δ减小、抗车辙因子G*/sinδ均减小,总体上抗车辙因子G*/sinδ随试验温度增大呈指数函数关系降低、相位角δ随试验温度增大呈线性关系降低,相位角δ越大,沥青中的弹性成分越多,在重复荷载作用下弹性恢复性能越好、塑性变形量越小,抗车辙因子G*/sinδ越大,沥青的抗变形能力越好,抗车辙因子G*/sinδ和相位角δ越大,沥青的高温性能越好,沥青高温PG分级越高,9%R粉+4%~6%L料、12%R粉+2~6%L料、15%R粉+2~6%L料复配方案下,8种橡塑合金改性沥青比5%SBS改性沥青有更大的相位角δ和抗车辙因子G*/sinδ,橡塑复合改性沥青有突出的高温性能。尤其是15%R粉+4%L料、15%R粉+6%L料复配方案下,橡塑合金改性沥青的64 ℃抗车辙因子大于10 kPa,达到了高模量沥青的技术标准,可用于高温重载道路长大纵坡路段或高速公路重车道。

综上可知,橡塑合金改性沥青有突出的高温性能,即软化点高于70 ℃,高温PG分级达到 82 ℃,且64 ℃抗车辙因子大于10 kPa,橡塑复合改性沥青一定程度兼顾了改性沥青产品抗疲劳性能,低温PG分级能够达到-18 ℃,5 ℃延度大于20 cm,低温性能与5%SBS改性沥青相当,同时热贮存稳定性良好,适合于工厂化或者现场加工使用。

参考JTG F40-2004针入度指标技术要求和Superpave沥青胶结料PG等级的技术要求(ASTM D6373),结合不同LDPE 和橡胶粉掺量下橡塑合金改性沥青的高低温性能变化趋势,本研究将LDPE的合理掺加量定为4%、6%,橡胶粉合理掺量定为12%、15%,对低温性能要求较高时可适当增加橡胶粉掺量,同时采用较低LDPE掺量。

3 橡塑合金改性沥青混合料路用性能

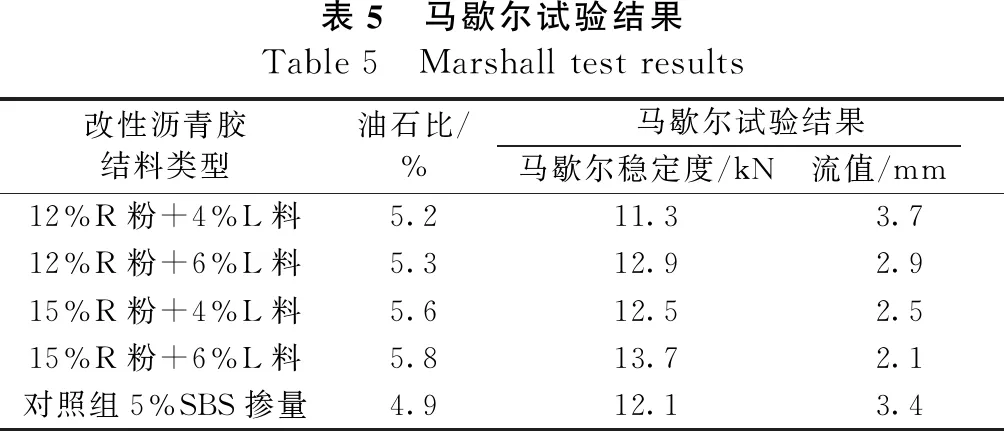

3.1 马歇尔试验

集料采用石灰岩碎石和石灰岩机制砂,矿粉由石灰岩磨制而成。试验采用AC-13矿料级配中值。利用布洛菲尔德黏度计测定135 ℃、175 ℃的不同温度表观黏度,将不同温度条件下测定黏度绘制为黏温曲线。按照JTG F40-2004规定,以黏度为(0.17±0.02)Pa·s时温度作为拌和温度范围;以(0.28±0.023)Pa·s时的温度作为压实成型温度范围。最终确定4种橡塑合金改性沥青混合料拌和温度为180 ℃~183 ℃,压实温度为177 ℃~180 ℃,5%SBS改性沥青混合料拌和温度为174 ℃~176 ℃,压实温度为172 ℃~175 ℃,橡塑合金改性沥青拌和压实温度略高于SBS改性沥青。按最紧密嵌挤状态确定最佳油石比,最佳油石比及马歇尔稳定度试验结果见表5。由表5可见,橡塑合金改性沥青混合料的最佳油石比相较于5%SBS改性沥青混合料增大了0.3%~0.9%,这主要是橡塑合金改性沥青的黏度高导致集料表面沥青膜厚比较大的原因。橡塑合金改性沥青混合料马歇尔稳定度远大于JTG F40-2004马歇尔稳定度大于8 kN的规范要求,12%R粉+6%L料、15%R粉+4%L料、15%R粉+6%L料掺配方案下,橡塑合金改性沥青混合马歇尔稳定度比5%SBS改性沥青混合料增大了0.4%~1.6% ,同时流值也相对较小。

表5 马歇尔试验结果Table 5 Marshall test results改性沥青胶结料类型油石比/%马歇尔试验结果马歇尔稳定度/kN流值/mm12%R粉+4%L料5.211.33.712%R粉+6%L料5.312.92.915%R粉+4%L料5.612.52.515%R粉+6%L料5.813.72.1对照组5%SBS掺量4.912.13.4

3.2 车辙试验

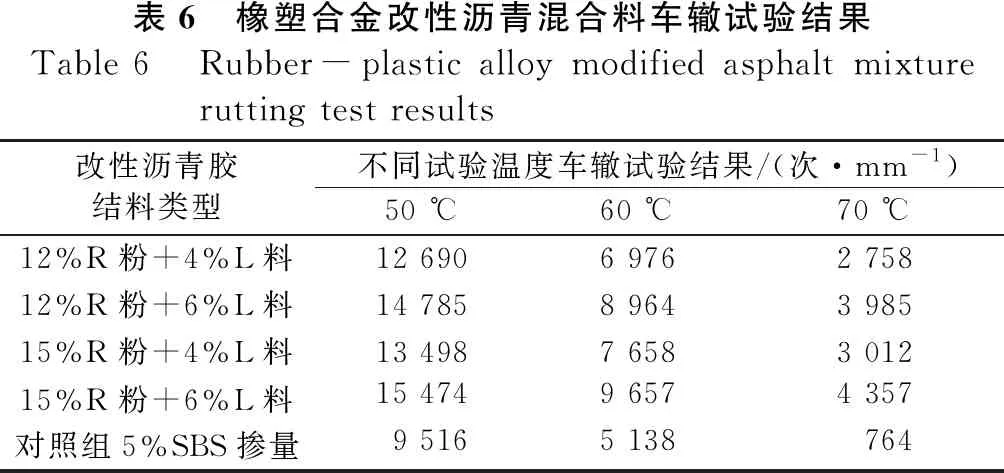

因高温稳定性不足所致的车辙、推移等病害是目前我国高等级公路的病害之首,温度、荷载、荷载作用时间的耦合作用下,沥青路面车辙形成最为迅速,沥青路面出现车辙病害后,将严重影响到路面的行车舒适性和危及行车安全。采用50 ℃、60 ℃、70 ℃车辙试验评价橡塑合金改性沥青混合料的高温稳定性,不同橡胶粉和LDPE含量的橡塑合金改性沥青混合料车辙试验结果见表6。

表6 橡塑合金改性沥青混合料车辙试验结果Table 6 Rubber-plastic alloy modified asphalt mixture rutting test results改性沥青胶结料类型不同试验温度车辙试验结果/(次·mm-1)50 ℃60 ℃70 ℃12%R粉+4%L料12 6906 9762 75812%R粉+6%L料14 7858 9643 98515%R粉+4%L料13 4987 6583 01215%R粉+6%L料15 4749 6574 357对照组5%SBS掺量9 5165 138764

由表6试验结果可知,随着橡塑合金改性剂中橡胶颗粒和LDPE含量的增大,橡塑合金改性沥青混合料的动稳定度不断增大,橡胶颗粒掺量12%时,LDPE掺量由4%增大至6%,50 ℃、60 ℃、70 ℃动稳定度增大了16.5%、28.5%、44.5%;橡胶颗粒掺量15%时,LDPE掺量由4%增大至6%,50 ℃、60 ℃、70 ℃动稳定度增大了14.6%、26.1%、44.7%;当LDPE掺量为4%时,橡胶颗粒掺量由12%增大至15%,50 ℃、60 ℃、70 ℃动稳定度增大了6.4%、9.8%、9.2%;当LDPE掺量为6%时,橡胶颗粒掺量由12%增大至15%,50 ℃、60 ℃、70 ℃动稳定度增大了4.7%、7.7%、9.3%,可见增加3%橡胶颗粒掺量,橡塑合金改性沥青混合料的动稳定度提高不超过10%, LDPE掺量对橡塑合金改性沥青混合料的高温性能的改善作用比橡胶颗粒显著。相同试验温度,4种橡塑合金改性沥青混合料的动稳定度远大于5%SBS改性沥青混合料,12%~15%R粉+4%~6%L料复配方案,橡塑合金改性沥青混合料在50 ℃、60 ℃、70 ℃试验条件下的动稳定度,橡胶与5%SBS改性沥青混合料增大了33.4%~62.6%、35.8%~88.0%、261%~470.3%,橡塑合金改性沥青混合料比5%SBS改性沥青混合料表现出了更好的高温性能优势,尤其是在超高温条件下,橡塑合金改性沥青混合料的高温性能更加突出。试验温度由50 ℃增加至70 ℃,12%R粉+4%L料、12%R粉+6%L料、15%R粉+4%L料、15%R粉+6%L料4种橡塑合金改性沥青混合料的动稳定度分别衰减了78.3%、73%、77.7%、71.8%,而5%SBS改性沥青混合料动稳定度衰减了92%,可见橡塑合金改性沥青混合料动稳定度对温度变化的敏感性更低,更适合应用于沥青路面抗车辙性能要求严苛的结构层位。

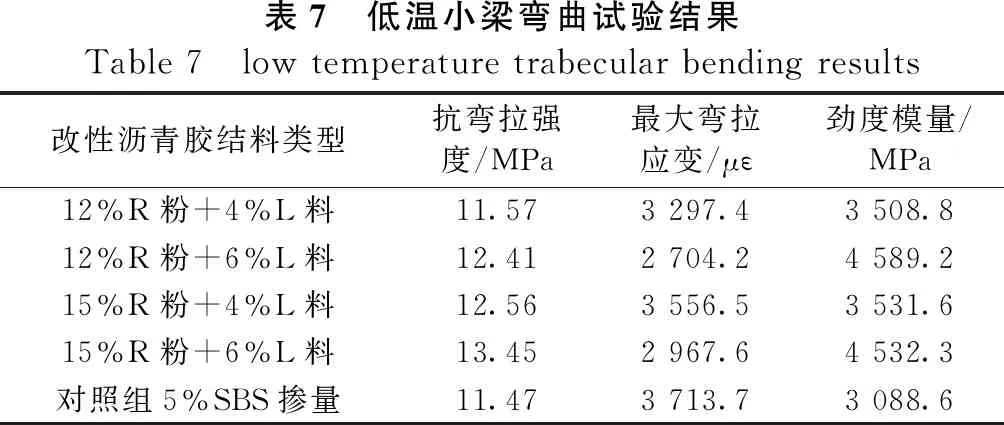

3.3 低温弯曲试验

沥青路面低温抗裂性能不足所产生的开裂病害,不仅影响了路面传递荷载的连续性,导致开裂处应力集中,加速了路面破损,同时大气降水涌入裂缝,在行车荷载作用下产生动水压力,加速沥青膜从集料表面剥离,产生剥落、坑槽,甚至冲刷基层造成翻浆等严重病害。因此对于我国冬严寒、冬寒区,确保沥青混合料有足够的低温抗裂性能一直是道路工作者致力解决的工程难题。本研究采用JTG F40-2004规范要求的-10 ℃小梁弯曲试验评价橡塑合金改性沥青混合料的低温抗裂性能,试验加载速率为50 mm/min,结果见表7。

表7 低温小梁弯曲试验结果Table 7 low temperature trabecular bending results改性沥青胶结料类型抗弯拉强度/MPa最大弯拉应变/με劲度模量/MPa12%R粉+4%L料11.573 297.43 508.812%R粉+6%L料12.412 704.24 589.215%R粉+4%L料12.563 556.53 531.615%R粉+6%L料13.452 967.64 532.3对照组5%SBS掺量11.473 713.73 088.6

由表7可知,4种橡塑合金改性沥青混合料的抗弯拉强度大于5%SBS改性沥青混合料,但是最大弯曲应变指标均小于5%SBS改性沥青混合,12%R粉+4%L料、15%R粉+4%L料两种橡塑合金改性沥青混合料的最大弯曲应变大于3 000 με,能够满足JTG D50-2017规范冬严寒区沥青混合料弯曲应变大于3 000 με规范要求,分析认为,橡胶粉改性剂具有优良的低温延展性,而LDPE具有优良的弹性恢复性能,加入橡塑合金改性剂使得沥青黏度显著增大,能够增加沥青混合料的油石比,从而提高沥青胶浆与集料的界面黏结强度、增加沥青混合料的柔韧性,因此有效改善了沥青混合料的弯拉强度,也确保了沥青混合料有足够的低温变形能力。采用12%R粉+4%L料、15%R粉+4%L料复配方案的橡塑合金改性沥青能够满足我国北方等寒冷地区的低温抗裂性能要求,而12%R粉+6%L料和15%R粉+6%L料橡塑合金改性沥青混合料可满足我国冬寒区和冬冷区沥青混合料低温弯曲应变技术要求,可以认为橡塑合金改性沥青混合料具有良好的低温抗裂性能。

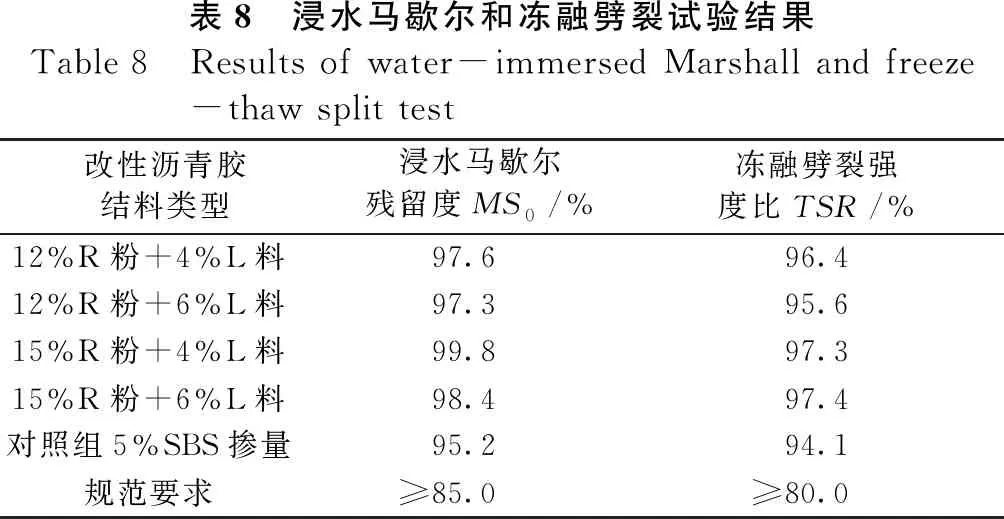

3.4 浸水马歇尔和冻融劈裂试验

水损害是沥青路面在水、荷载耦合作用下沥青膜从集料表面剥离,产生剥落,沥青混合料失去黏结力的过程,水稳定性不足主要表现在沥青混凝土出现麻面、坑槽等病害形式,对于我国高温重载地区水损害问题已越来越引起道路工作者重视。本研究采用浸水马歇尔试验和冻融劈裂试验来评价橡塑合金改性沥青混合料的水稳定性,试验结果见表8。

表8 浸水马歇尔和冻融劈裂试验结果Table 8 Results of water-immersed Marshall and freeze-thaw split test改性沥青胶结料类型浸水马歇尔残留度MS0/%冻融劈裂强度比TSR/%12%R粉+4%L料97.696.412%R粉+6%L料97.395.615%R粉+4%L料99.897.315%R粉+6%L料98.497.4对照组5%SBS掺量95.294.1规范要求≥85.0≥80.0

由表8可知,经历冻融循环和浸水损伤后,4种橡塑合金改性沥青混合料的浸水马歇尔残留稳定度MS0和冻融劈裂强度比TSR均大于95%,橡塑合金改性沥青混合料的浸水马歇尔残留稳定度和冻融劈裂强度均大于5%SBS改性沥青混合料,可见

掺加橡塑合金改性剂后沥青混合料表现出了优良的水稳定性,橡塑合金改性剂在我国多雨地区有较好适用性。

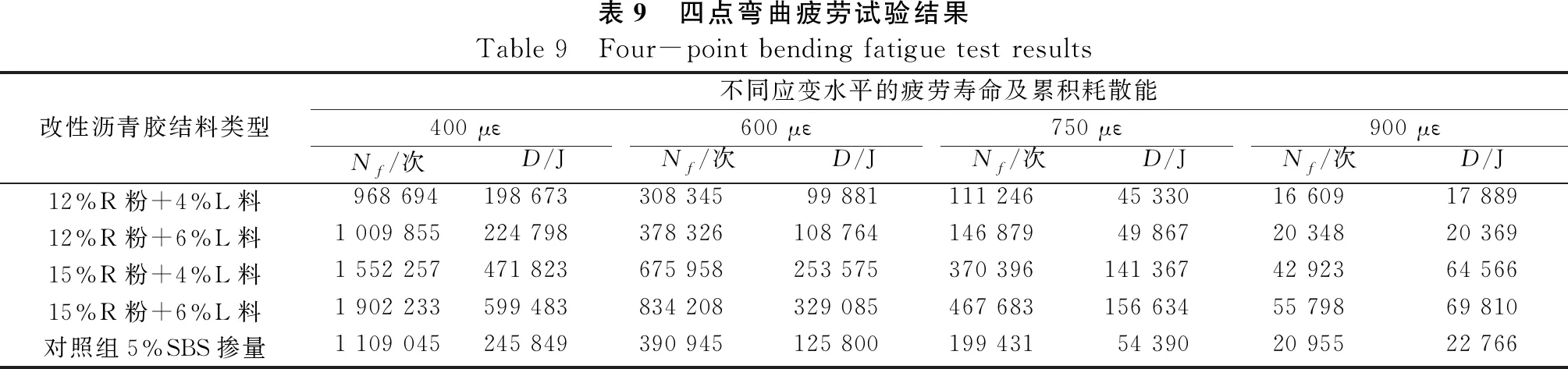

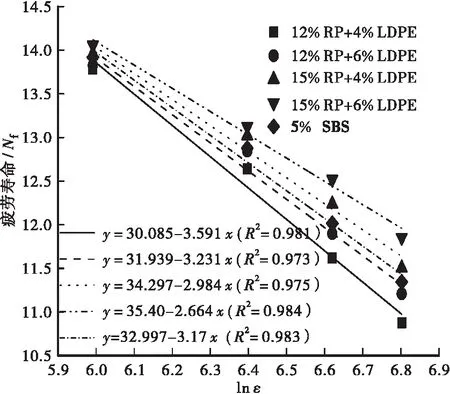

3.5 四点弯曲疲劳试验

四点弯曲疲劳试验在Cooper NU-14疲劳试验机上进行,试验温度为20 ℃,加载频率为10 Hz偏正弦波,疲劳试验控制施加的4个应变水平为300、500、750、900 με。在最佳沥青用量条件下轮碾成型试板,采用SRC高精度双面锯切割尺寸为385 mm×65 mm×50 mm标准试件,试验终止条件为弯曲劲度模量降低到初始弯曲劲度模量50%对应的加载循环次数(疲劳寿命),试验结果见表9。

表9 四点弯曲疲劳试验结果Table 9 Four-point bending fatigue test results改性沥青胶结料类型不同应变水平的疲劳寿命及累积耗散能400 με600 με750 με900 μεNf/次D/JNf /次D/JNf /次D/JNf /次D/J12%R粉+4%L料 968 694198 673308 34599 881111 24645 33016 60917 88912%R粉+6%L料1 009 855224 798378 326108 764146 87949 86720 34820 36915%R粉+4%L料1 552 257 471 823 675 958 253 575 370 396 141 367 42 923 64 566 15%R粉+6%L料1 902 233 599 483 834 208 329 085 467 683 156 634 55 798 69 810 对照组5%SBS掺量1 109 045245 849390 945125 800199 43154 39020 95522 766

表9疲劳试验结果表明,相同应变水平下,5种改性沥青混合料疲劳寿命排序由大到小为:15%R粉+6%L料,15%R粉+4%L料,5%SBS改性沥青,12%R粉+6%L料,12%R粉+4%L料。橡胶粉和LDPE掺量越大,橡塑合金改性沥青混合料的疲劳寿命越大,累积耗散能大小排序与疲劳寿命一致。在400、600、750、900 με水平下,15%R粉+6%L料橡塑合金改性沥青混合料的疲劳寿命比5%SBS改性沥青混合料提高了40%、72.9%、85.7%、104.8%,同比15%R粉+4%L料比5%SBS改性沥青混合料提高了71.5%、113.4%、134.5%、166.3%,15%R粉+6%L料橡塑合金改性沥青混合料的累积耗散能比5%SBS改性沥青混合料提高了91.9%、101.6%、159.9%、183.6%,同比15%R粉+4%L料比5%SBS改性沥青混合料提高了143.8%、161.6%、188%、206.6%,应变水平越高,15%R粉+6%L料、15%R粉+4%L料橡塑合金改性沥青混合料相比SBS改性沥青混合料的疲劳寿命、累积耗散能提高幅度越大,掺加橡胶粉和LDPE对沥青混合料的疲劳性能有明显改善作用。

应变水平越大,加载循环次数(疲劳寿命)越小,图1建立了疲劳寿命与应变水平之间的双对数拟合关系,采用疲劳寿命(Nf)与应变的双对数拟合方程斜率n、截距K表征沥青混合料的疲劳特性,由图1可见,在双对数坐标内疲劳方程的负线性拟合优化度R2大于0.95,在统计意义上二者相关性良好,疲劳试验数据可靠。疲劳方程斜率n的绝对值越大,表明疲劳寿命对应变水平的变化越敏感,增大应变水平后疲劳寿命衰减幅度越大,拟合

图1 疲劳寿命与应变水平双对数回归疲劳方程曲线Figure 1 Fatigue life and strain level double logarithmic regression fatigue equation curve

方程截距K越大,表明疲劳曲线线位越高,相同应变水平下相应的疲劳寿命越大,5种改性沥青混合料疲劳方程拟合参数K由大到小排序为:15%R粉+6%L料,15%R粉+4%L料,5%SBS改性沥青,12%R粉+6%L料,12%R粉+4%L料,K值排序与疲劳寿命大小相一致,拟合参数n绝对值大小排序K值排序相反,由此可见,15%R粉+6%L料和15%R粉+4%L料两种橡塑合金复合改性沥青混合料疲劳寿命对应变水平变化的敏感程度更低,更具有耐久性。

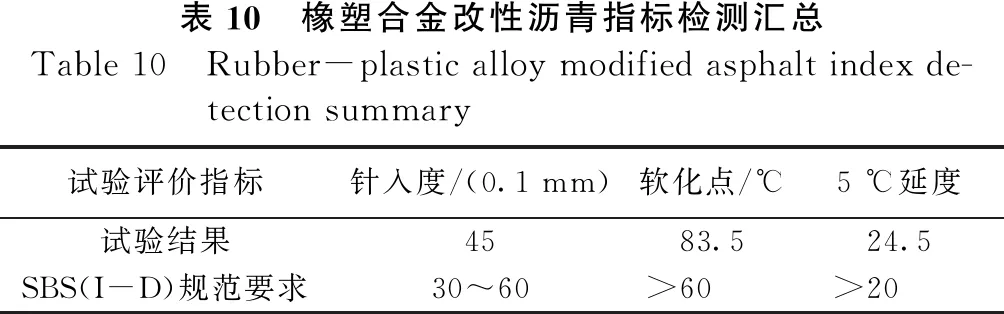

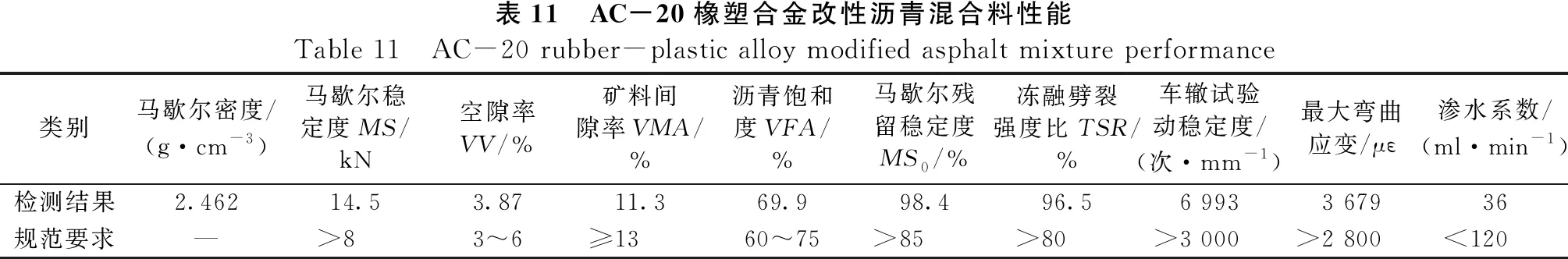

4 实体工程运用

实体工程采用湿法改性工艺生产橡塑合金改性沥青,橡塑合金改性剂主要配方为15%R粉+4%L料,橡塑合金改性沥青混合料应用于宁夏某高速公路中面层AC-20C,铺筑长度为3 000 km,现场沥青罐提取成品橡塑合金改性沥青,经检测沥青3个指标如表10所示,由表10可见,湿法改性橡塑合金改性沥青的3个指标与室内试验结果差别不大,软化点、延度指标比室内制备的橡塑合金改性沥青略有提升。室内生产配合比设计阶段AC-20橡塑合金改性沥青混合料性能试验结果见表11,由表11可见,橡塑合金改性沥青的各项马歇尔体积指标和路用性能均满足JTG D50-2017规范要求,橡塑合金改性沥青有突出的高温稳定性,应用于抗车辙、抗疲劳要求较高的沥青路面中面层较为适宜,同时橡塑合金改性沥青具有优良的低温抗裂性能。2019年1月份对试验段橡塑合金改性沥青混凝土的使用状况进行了全面检测,发现使用2 a后的15%R粉+4%L料橡塑合金改性沥青混凝土试验段几乎没有出现车辙、松散、疲劳开裂等结构性损害,车辙变形量明显小于相邻SBS改性沥青路段,橡塑合金改性沥青试验段路面开裂也明显减少,试验段取得了良好使用效果,这也证明橡塑合金改性剂值得推广应用,研究成果为橡塑合金改性沥青推广应用提供借鉴。

表10 橡塑合金改性沥青指标检测汇总Table 10 Rubber-plastic alloy modified asphalt index de-tection summary试验评价指标针入度/(0.1 mm)软化点/℃5 ℃延度试验结果4583.524.5SBS(I-D)规范要求30~60>60>20

表11 AC-20橡塑合金改性沥青混合料性能Table 11 AC-20 rubber-plastic alloy modified asphalt mixture performance类别马歇尔密度/(g·cm-3)马歇尔稳定度MS/kN空隙率VV/%矿料间隙率VMA/%沥青饱和度VFA/%马歇尔残留稳定度MS0/%冻融劈裂强度比TSR/%车辙试验动稳定度/(次·mm-1)最大弯曲应变/με渗水系数/(ml·min-1)检测结果2.46214.53.8711.369.998.496.56 9933 67936规范要求—>83~6≥1360~75>85>80>3 000>2 800<120

5 结论

a.随着橡胶粉和LDPE掺量增大,橡塑合金改性沥青的针入度减小,针入度指数、软化点和弹性恢复率显著增大,同时48 h离析软化点差增大, 5 ℃延度值随橡胶粉掺量增大而缓慢增大,随LDPE掺量增大而减小,增大橡胶粉掺量对橡塑合金改性沥青的高低温性能均有一定程度改善,而LDPE只是对橡塑合金改性沥青的高温性能有突出贡献,过多的LDPE掺量将会对塑合金改性沥青低温性能产生负面影响。

b.橡塑合金改性沥青有突出的高温性能,即软化点高于70 ℃,高温PG分级达到82 ℃,且64 ℃抗车辙因子大于10 kPa,橡塑复合改性沥青一定程度兼顾了改性沥青产品的抗疲劳性能,低温PG分级能够达到-18 ℃,5 ℃延度大于20 cm,低温性能与5%SBS改性沥青相当,同时热贮存稳定性良好,适合于湿法改性工艺。

c.橡塑合金改性沥青有优越高温稳定性和水稳定性能,与5%SBS改性沥青相比,橡塑合金改性沥青疲劳寿命对应变水平变化的敏感程度更低,更具有耐久性。

d.试验段中面层5%RP+4%LDPE橡塑合金改性沥青混凝土在服役2 a后,没有明显的车辙、松散、疲劳开裂等结构性损害,车辙变形量明显小于相邻SBS改性沥青路段,橡塑合金改性剂值得推广应用,研究成果为橡塑合金改性沥青推广应用提供借鉴。