厚铜板阻焊起泡原因分析及改善

王康兵 周 刚 曾祥福

(广东科翔电子科技股份有限公司,广东 惠州 516081)

0 前言

在印制电路板(PCB)制作过程中,当铜厚超过71 μm进行阻焊印刷时难免会出现油墨起泡这种异常的困扰。起泡的产生主要可以分为以下两种情况:一种是因油墨的自身特性在多次印刷时残留于线路间的气泡无法有效排出;另一种是因厚铜板在做线路时,蚀刻毛边比较大,导致线路拐角间的粗糙度较大与网版摩擦易产生静电,静电吸附使PCB表面尤其是线路拐角处隐藏一些质量轻的气体杂质,经过油墨覆盖后就形成了气泡。这些无法去除的气泡在阻焊固化就形成了大量空洞,在做化学锻金或热风整平焊锡时这些空洞会有渗金短路或脱离沾锡的风险。

1 阻焊油墨气泡问题分析

1.1 原生产流程

原生产流程是在阻焊前处理后进行阻焊印刷、预烤、曝光、显影、绿检、后固化,后固化的板子再重复一遍前面的所有步骤,简称两次印刷。一次印刷和二次印刷因为存在对位偏差的缘故,一般情况二次印刷的阻焊开窗会比一次印刷的阻焊开窗单边大50 μm,同时保证二次印刷后在板面的油墨在后固化的过程中侵流对开窗边缘线没有影响。

1.2 问题分析

原生产工艺中,由于线路毛边长短不一,以及因电镀晶格高低不平导致的面铜粗糙度过大等一系列板面问题导致阻焊印刷难度大。如果采用一般常规的方法去实施,就会产生以下问题:

(1)常规印刷油墨粘度在180~220 Pa.s,网印过程中在丝印2刀及以上时,因铜面的不平整与油墨接触角过大导致产生了气泡无法跟随刮刀与板面相交线排出,同时因油墨粘度较大、表面张力过高,被再次油墨覆盖的气泡不易于从油墨皮层溢散。

(2)43T网版正常(5.4~6.5 g/ft²)的湿重,在常规阻焊印刷中可产生18~22 μm的油墨厚度,但因铜面晶格高低差过大,同时网版开口率过高导致阻焊印刷下墨量过重反而无法有效填平板面高低差。

(3)厚铜板蚀刻毛边比较大,导致线路拐角间的粗糙度较大在经过阻焊印刷时极易产生静电,这些带有电荷的位置被吸附着质量轻的气体杂质,没有排出的气体杂质保留于油墨皮层中就直接形成了阻焊起泡。

2 解决方案

为解决原制作方案出现的油墨粘度较大、表面张力过高、下墨量过大、蚀刻毛边大、静电气体杂质等一系列异常因素导致阻焊起泡的产生,现提出一套新型的制作方案,新型制作方案采用的技术方案如下:

(1)在制作线路时,需通过首片试板来调节药水浓度,上下喷压、pH值及药液温度保证蚀刻因子在4.0以上,同时新增二流体补充蚀刻以达到改善线路毛边的作用。

(2)阻焊调油时,主剂与固化剂充分搅拌均匀后方可添加稀释剂,稀释剂添加方法是先添加40 mL,再通过过程粘度监控逐一添加少量稀释剂,最终油墨粘度80~100 Pa.s.(不常规印刷)。静置30 min后方可使用(需注意开罐后的油墨有效期为24 h,超过管控时间需报废处理)。通过低粘稠度油墨在剪切力的作用下,所具备的良好的流动性来填补厚铜板板面的凹坑。为第二次、第三次印刷提供良好的承印面。

(3)将第一次印刷的43T网版更换为100 T网版,湿重管控(0.8~1.2 g/ft²),印刷油墨厚度5~8 μm,通过改变网版的开口率来直接决定网版油墨的下墨量,以达到通过一层薄薄的油墨层来直接改善厚铜板板面高低不平的特性,为第二次、第三次印刷提供良好的承印面。

(4)厚板阻焊丝印后,板面油墨的静置时间和抽真空对于改善阻焊起泡的作用非常重要。一般情况下,厚铜板在丝印后需要静置30 min,在静置过程中非牛顿体油墨在不接受剪切力的作用下,它所具备固态的特性才慢慢显现出来。静置后直接放入真空机腔体内抽真空,需要抽3次真空,每次真空时间30 min。相同压力分段真空使油墨和板面的接触面积逐步增大到一个最大值,同时需注意通过反复的抽真空导致板面油墨中的溶剂以大部分挥发,若采用40 min 70 ℃的预烤参数会直接把油墨烤死导致显影不净,所以此次预烤的参数需重新调整为25 min 70℃,保证剩余的溶剂可以充分挥发。

(5)新增第二次、第三次阻焊印刷,网版统一采用77T空斜网,湿重管控(3.0~3.5 g/ft²),印刷油墨厚度为10~15 μm。第一次印刷作为改善承印板面的平整性外并未有其他增厚作用,通过后两次的阻焊印刷可直接确保厚铜板线路拐角处油墨厚度达IPC-600标准8 μm以上,同时第二次阻焊开窗需比第一次阻焊开窗单边大38 μm,第三次阻焊开窗需比第二次阻焊开窗单边大38 μm,确保阻焊曝光对位偏差在可控范围内。

(6)因空气中的水分有助于减少静电积聚,特制的单间阻焊印刷室,通过加湿器来调节单间印刷室空气中的湿度。管控标准:60%~65%RH。从而彻底改善因丝印过程中线路毛边与网版、刮刀在力的作用下所产生的静电而导致油墨皮层气体杂质的产生。

3 实验过程及结果

3.1 测试过程

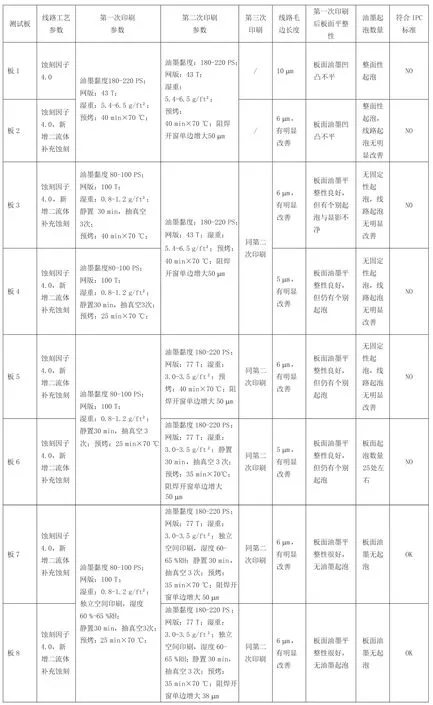

实验参数见图1所示。

图1 实验参数表

3.2 测试结果

按照上述技术方案,得出以下四点对改善厚铜板阻焊油墨起泡至关重要的措施:

(1)厚铜板阻焊印刷过程中空气湿度的管控,它直接决定了在印刷过程中是否有静电的产生。虽然新增的二流体补充蚀刻有改善线路毛边的作用,但它不能从根本上杜绝静电的产生。故针对厚铜板新建一间印刷室通过加湿器控制空气湿度是非常有必要的。

(2)二次印刷更改为三次印刷,采用第一次印刷作为后两次的印刷承载面的打底工作是非常重要的,它直接改善了厚铜板板面的不平整性。因为板面的不平整,静置30 min,抽真空3次,每次30 min是一个特别关键的参数,同时预烤参数也需同步调整为25 min、70 ℃。

(3)由二次印刷更改为三次印刷,若不调整网版和湿重,油墨厚度就会增厚7 μm左右。为此将后两次印刷网版更改为77T网版,从板2与板3对比可知静置+抽真空可以直接改善板面油墨平整性,故后两次印刷也需同步增加这个参数,参考板3显影不净的原因,预烤参数也需要调整为35 min、70 ℃。

(4)对比板7与板8可知,后两次阻焊开窗可以单边同步减小13 μm,从而在保证对位偏差允许的范围内,适当降低开窗区域的线路、铜面假性露铜的发生的概率。

从最终检测结果可以看到,最终成品板的品质高于技术指标的要求,有效解决了厚铜板油墨起泡的异常。

4 结论

以上给出的阻焊印刷新型的制作方案,解决了原制作过程中所出现的油墨粘度较大、表面张力过高、下墨量过大、蚀刻毛边大、静电气体杂质等因素引发阻焊油墨起泡的产生,实现了厚铜板在阻焊工序中高效率、高合格率的品质要求。