不同参数对激光诱导磷光测温技术的影响

谢思瑜,李 铁, 2,黄 帅,马鹏飞,依 平, 2

(1.上海交通大学 海洋工程国家重点实验室,上海 201100;2.高新船舶与深海开发装备协同创新中心,上海 201100)

0 概述

获取燃烧室壁面温度是计算内燃机传热损失的必要条件。硬度塞法基于某些金属材料的硬度在高温下产生永久性变化的现象进行温度测量,稳定可靠,是内燃机中常见的壁温测试方法,但其测量精度低,时间分辨率低,通常用于定性壁温分布评估[1]。热电偶法利用两种导体或半导体组成回路中的热电效应进行测温,测温范围广,准确度高[2]。薄膜热电偶在壁面测温中具有一定优势[3],但热电偶只能获取单点温度信息,安装仍受燃烧室空间限制。光纤测温利用光纤在紫外光照射下形成的Bragg光栅谐振波长随温度变化而移位的特性进行测温,体积小,精度高,能多点测温,但测温系统复杂,测温准确度受内燃机的机械振动影响大[4]。红外热像法利用由目标与环境之间温度和发射率的差异产生的热对比度,能够获得目标两维红外辐射分布,此方法用于非接触式测温时不会改变缸内结构和温度场分布,但时间分辨率不高且无法应用于封闭空间[5]。激光诱导磷光(laser-induced phosphorescence, LIP)测温技术属于光学测试方法,利用磷光材料的温敏特性获取壁表面温度分布,空间分辨率高且不破坏被测表面,具有测温范围广、测温响应快、精度高、受空间限制小等优点[6]。

一些学者将磷光测温技术应用于复杂流场如火焰附近表面温度测试,如:文献[7-8]中使用ZnO和BaMgAl10O17:Eu(BAM)等磷光粒子作为示踪剂获取湍流中的温度、速度和组分信息。文献[9]中将LIP技术应用于旋转火焰稳定器壁温的测量上。文献[10]中基于二维平面激光诱导磷光法,利用BAM和YAG:Dy测定了高温湍流射流的温度分布。诸多磷光材料对1 GPa以内的压力变化不敏感[11],因此可用于内燃机、燃气轮机等燃烧器内部壁温测量。文献[12]中首次将LIP技术应用在大口径二冲程柴油发动机上,测温结果的标准偏差值为1 K~8 K。文献[13]中用YAG:Dy测量了内燃机中燃烧气体的二维温度分布。文献[14]中在直喷发动机运转和点火条件下,利用Gd3Ga5O12:Cr对不同曲轴转角下排气门附件温度进行测量,并测试了不同的黏合剂可靠性和强度。文献[15]中建立了包含YSZ:Eu荧光测温系统的传感热障涂层,但应用对象为燃气轮机,其壁面温度高于内燃机壁面,因此内燃机壁温测试需要不同测温范围的材料。

磷光材料特性对测温结果存在影响。文献[16]中的研究表明Mg3F2GeO4:Mn衰减时间不随环境气体组分变化,而Y2O3:Eu衰减时间随组分变化显著。文献[17]中从结晶度、光致发光光谱和衰减时间方面确定了La2O2:Ln(Ln=Eu, Tb)中稀土元素Ln的最佳浓度范围。文献[18]中研究发现Ca-α-SiAion:Eu2+磷光粒子尺寸为4 μm的时候,被激发磷光光强达最大值。文献[19]中发现当涂层厚度超过20 μm时,磷光剂内部产生的温度梯度对测温结果影响大。

尽管前人对磷光剂特性展开了较多研究,但缺少了对激发能量、混合比、厚度等参数标定的公开发表文献,或在内燃机中应用磷光测温时未特别考虑涂层参数对测温结果的影响,而实际上涂层参数对测温准确性和精度有重要影响。基于此背景,本文中对这些影响参数进行深入的研究。

Mg3F2GeO4:Mn(MFG)磷光剂在350 ℃~750 ℃ 之间温度敏感性高,通过建立磷光与温度曲线可测量内燃机燃烧室壁面温度。CMOS相机成像速度快,可用于高温下磷光高速衰减过程成像,且能够获取被测物温度二维分布信息。目前基于CMOS高速成像的MFG-LIP技术的基础研究仍较少,需要进行更深入的探究。

本文中选用MFG磷光剂,建立基于CMOS高速成像的二维激光诱导磷光测温系统,进行测温标定试验,研究激光能量、磷光剂混合比、磷光剂涂层厚度对磷光衰减时间的影响,为后续燃烧室壁温分布测试研究提供基础。

1 测试原理

磷光材料的磷光中心为以稀土元素为代表的活化原子。活化原子在激光照射下吸收光子,发生能级跃迁,达到激发态。处于激发态的活化原子向外发射光子(发光)或声子(散热)后回到基态。根据活化原子被激发前所处能级的不同,将向外发出的光子分为磷光和荧光。磷光的衰减时间在0.1 μs~1 000.0 μs 范围内,长于荧光衰减时间。在激光照射下,由磷光反映环境温度的方法被称为激光诱导磷光测温法。磷光光谱强度和衰减时间两种特性能够反映温度信息。

磷光光谱强度法通过测量磷光谱线强度,建立单条谱线或多条谱线间的强度比值与温度的关系。磷光衰减时间法通过测量磷光衰减时间,建立衰减时间与温度的关系。研究[20]表明磷光衰减时间法测温准确性高于光谱强度法。本研究中采用磷光衰减时间反映温度。磷光光强和衰减时间的关系为:

(1)

式中,I和I0分别为任意时刻t和初始时刻的光强;τ为衰减时间,表示光强从某值衰减到此值的1/e所需要的时间。衰减时间是温度T的函数,建立衰减时间τ和温度T之间的关系进行温度测试。

2 试验系统与方法

2.1 试验装置

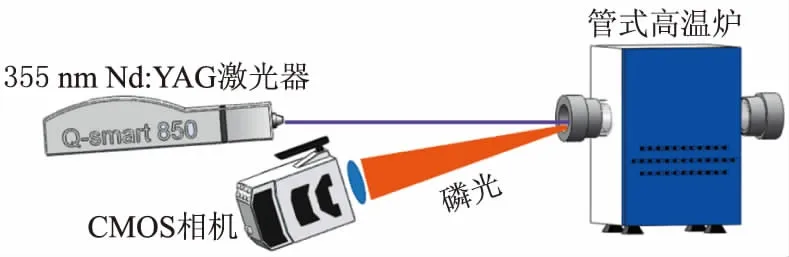

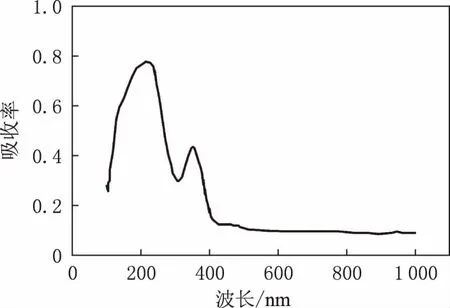

试验设置如图1所示。试验中采用了预先设计的具有指定厚度凹槽的金属板,在凹槽内刷涂黏合剂和磷光剂混合物,在混合物固化后对涂层表面进行打磨,样品涂层厚度偏差均在±4 μm以内。在正面涂有磷光剂的金属板背后安装K型热电偶以记录实际温度。加热装置为管式高温炉,升温范围为 200 ℃~580 ℃,测试间隔为50 ℃,金属板放于高温炉中心。只有当激发光波长和具有高跃迁概率的激发态能级重叠时,激光才能被磷光材料吸收,从而获得高磷光信号电平[21]。图2为室温下MFG的吸收光谱[22],其最大的吸收峰在285 nm,因此355 nm或266 nm波长光均可有效激发MFG磷光。本试验中采用Nd:YAG激光器(Quantel Q-Smart)第三倍频355 nm波长光作为激发光源,该激发光波长与被激发磷光波长无重叠。采用 CMOS高速相机(Phantom V2012)拍摄磷光,拍摄速度为20万帧/s,曝光时间为1 μs。相机前放置458 nm高通滤片滤除散射的激发光和其他杂散噪声信号。

图1 试验装置图

图2 室温下MFG的吸收光谱

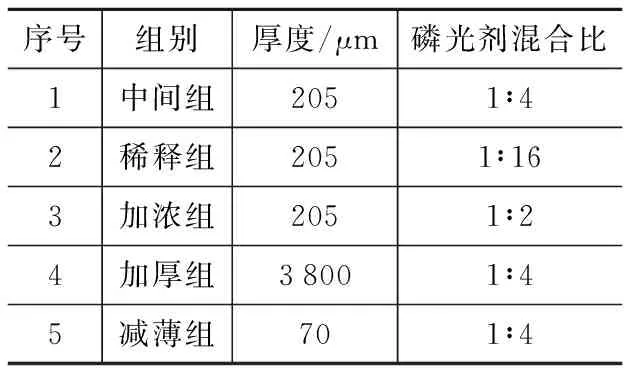

设置了5组磷光剂,具体配置见表1。其中1号、2号、3号涂层厚度相同,仅MFG和黏合剂的混合比不同;1号、4号、5号混合比相同,涂层厚度不同。

表1 试验用磷光剂参数

2.2 MFG磷光光谱

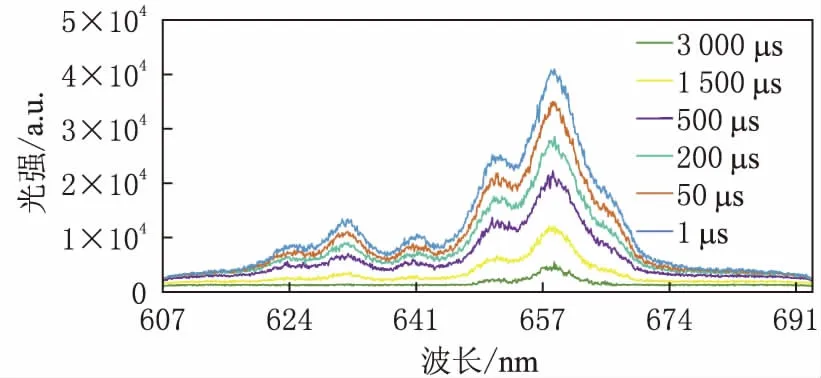

图3为常温(25 ℃)常压下,ICCD相机测得的MFG被激发后1 μs~3 000 μs内的磷光光谱。MFG磷光在610 nm~690 nm波段范围内存在659 nm、650 nm、632 nm和641 nm这4个峰值。随着时间的增加,谱线强度显著减弱,磷光衰减时间可反映环境温度。常温下磷光衰减时间超过3 000 μs。升温过程中,高温炉每秒温度升高约0.12 ℃,可认为拍摄时环境温度一定。

图3 25 ℃下不同衰减时间的MFG光谱

2.3 CMOS高速成像

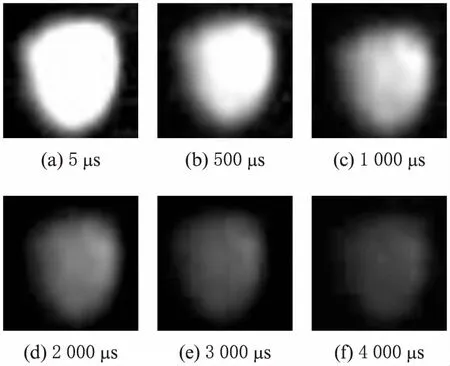

图4为350 ℃下,1号MFG被激发5 μs、500 μs、1 000 μs、2 000 μs、3 000 μs和4 000 μs后的照片。随着时间发展,磷光强度减弱。由于过饱和图像信息无法用于衡量磷光强度,因此排除图4中 5 μs、500 μs所示过饱和磷光照片。20万帧/s的拍摄速度能够有效记录一次被激发MFG磷光光强变化过程;1 μs的曝光时间能够有效减少磷光衰减前期获取的过曝张数,保证衰减后期照片有足够的光强信息。每个工况下用于拟合的有效图像数量有所不同:550 ℃下70 μm厚度MFG有效图像数量最少,为42张;550 ℃下3 800 μm厚度MFG有效图像数量最多,为1 310张。

图4 350 ℃下1号MFG被激发后5 μs~4 000 μs的图像

研究中采用二维测试,通过空间上的平均进行统计,对每种工况进行单次试验。将照片中128×64个像素点减去背景噪声后,对光强归一化,并按照公式(1)进行拟合,获得每个像素点的磷光衰减时间。所有像素点衰减时间平均值为整个涂层区域的衰减时间。

2.4 数据处理方法与总体误差分析

2.4.1 数据处理方法

两点计算或多点拟合方法都能由磷光照片获取磷光衰减时间。

两点计算即选取某一温度下2张MFG未饱和照片,将照片中的灰度平均值I1、I2和拍摄时间t1、t2代入公式(2),得到衰减时间τ。选取两点的时间间隔过大或过小都会导致结果与实际偏差大。

(2)

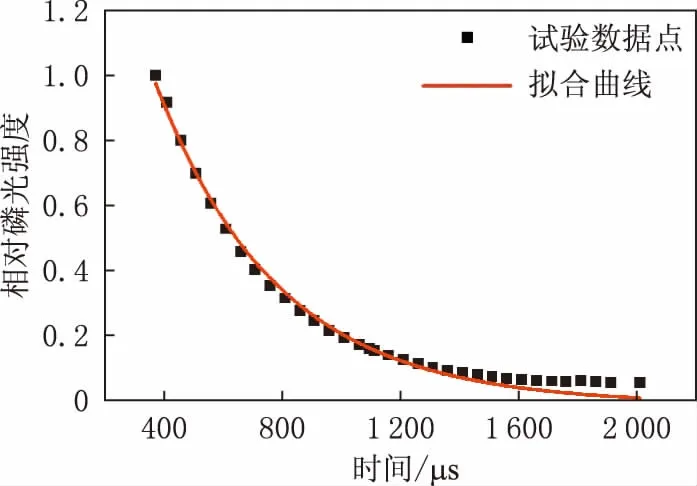

多点拟合即选取某一温度下多张MFG未饱和照片,对照片中的光强和拍摄时间拟合从而确定公式(1)中I0和τ。图5为450 ℃下,用多点拟合方法得到的1号MFG相对磷光强度随时间的变化。从图5中可以看出,在磷光衰减后期试验数据点与拟合曲线重合性略弱,考虑到这些数据点信噪比较低,实际拟合过程中可去除这些数据点。

图5 450 ℃下1号MFG相对磷光强度随时间的变化

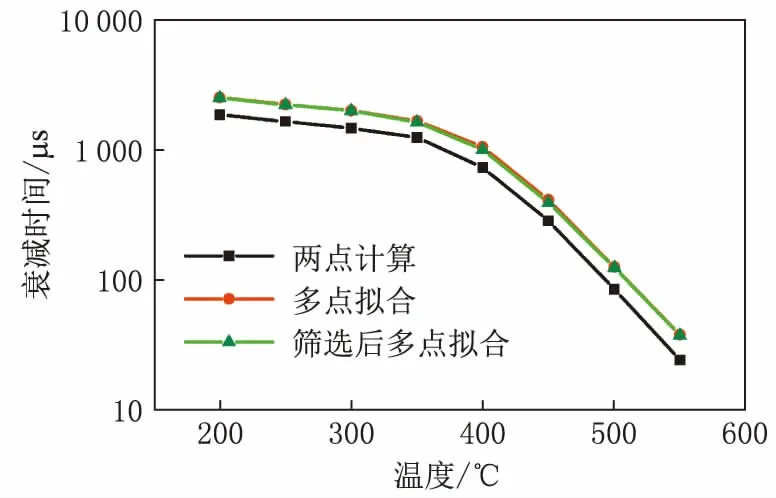

针对450 ℃下1号MFG,由两种处理方法得到的衰减时间如图6所示。去除低信噪比数据对多点拟合结果影响很小,而两点计算得到的衰减时间低于多点拟合结果。造成两种方法差异的原因为公式(1)右端可能存在常数项,在两点计算方法中未加以考虑,而多点拟合中考虑了常数项。本文中采用多点拟合方法展开研究。

图6 不同处理方法下的MFG磷光衰减时间

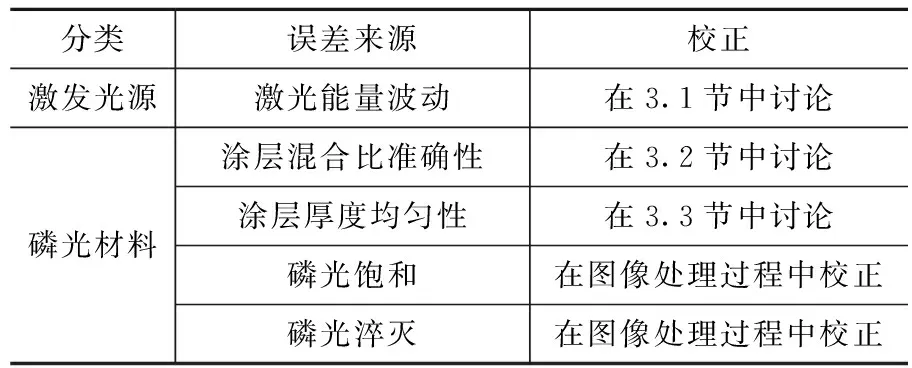

2.4.2 总体误差分析

测量误差可以分为两部分:系统误差和随机误差[23]。在LIP测试中,误差的可能来源见表2。在未被校正的误差中,激光能量波动属于随机误差,磷光材料涂层混合比准确性、涂层厚度均匀性属于系统误差,在下文中将分别进行讨论。

表2 LIP测试中的误差分类、来源及校正方法

3 结果与讨论

3.1 激光能量对磷光剂衰减时间的影响

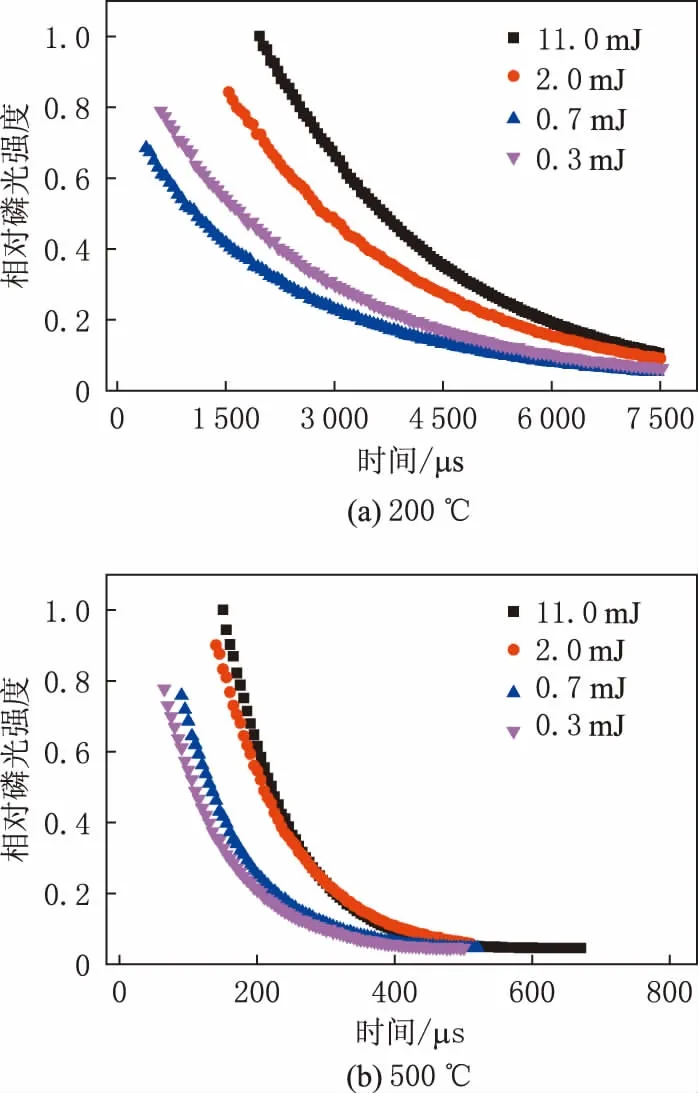

在11.0 mJ、2.0 mJ、0.7 mJ和0.3 mJ激光能量下MFG相对磷光强度随时间变化如图7所示。200 ℃ 下,11.0 mJ激发出的相对磷光强度最强,2.0 mJ 次之,0.3 mJ和0.7 mJ强度较弱。500 ℃下,11.0 mJ和2.0 mJ激发出磷光强度值和变化趋势接近,0.7 mJ和0.3 mJ激光磷光强度相近。

图7 1号MFG在200 ℃和500 ℃下被不同能量的激光激发后相对磷光强度随时间的变化

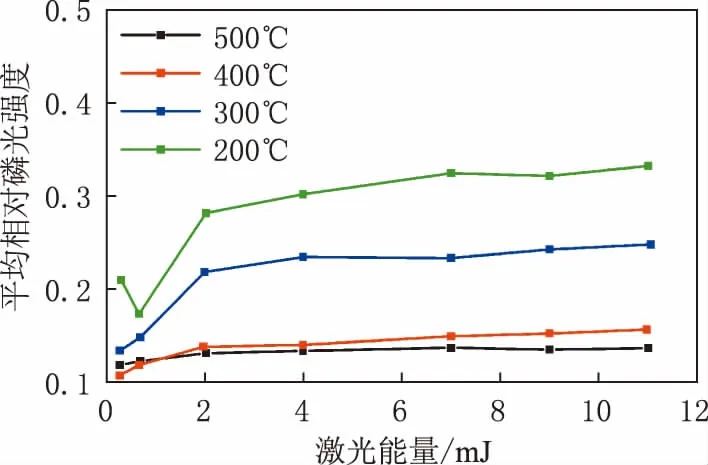

图8为200 ℃~500 ℃下,1号MFG磷光光强和0.3 mJ、0.7 mJ、2.0 mJ、4.0 mJ、7.0 mJ、9.0 mJ和11.0 mJ激光能量的关系。在200 ℃~500 ℃温度下,0.3 mJ和0.7 mJ能量下激发出的磷光强度存在波动;当激光能量达到2.0 mJ后被激发出的磷光强度在各温度下达到稳定。激光能量低于1.0 mJ时,被激发出的磷光强度存在波动可能是因为当激光能量低于1.0 mJ时,激光能量波动对激光总能量值影响较大。当能量不低于1.0 mJ时,激光能量受其自身波动影响小,被激发出的磷光光强达到稳定。

图8 200 ℃~500 ℃下,激光能量对磷光光强的影响

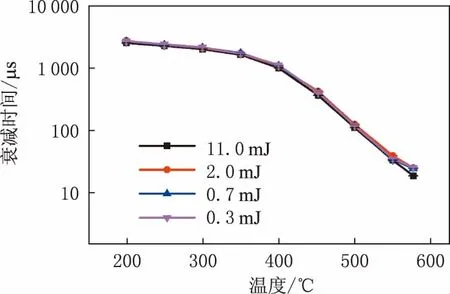

图9为200 ℃~580 ℃不同激光能量下的1号MFG磷光衰减时间。图中误差线为磷光涂层区域内所有像素点衰减时间的标准差,最大误差值为22.43 μs(11.0 mJ,200 ℃)。图9中结果表明:衰减时间受激发光能量影响较小;MFG的淬灭温度约为350 ℃;MFG衰减时间受激发光能量影响较小,激光能量波动带来的随机误差不会对进一步计算磷光衰减时间产生影响。后续试验中激光能量设为 2.0 mJ,激光能量密度为0.1 mJ/mm2。

图9 不同激光能量对MFG衰减时间的影响

3.2 混合比对磷光剂衰减时间的影响

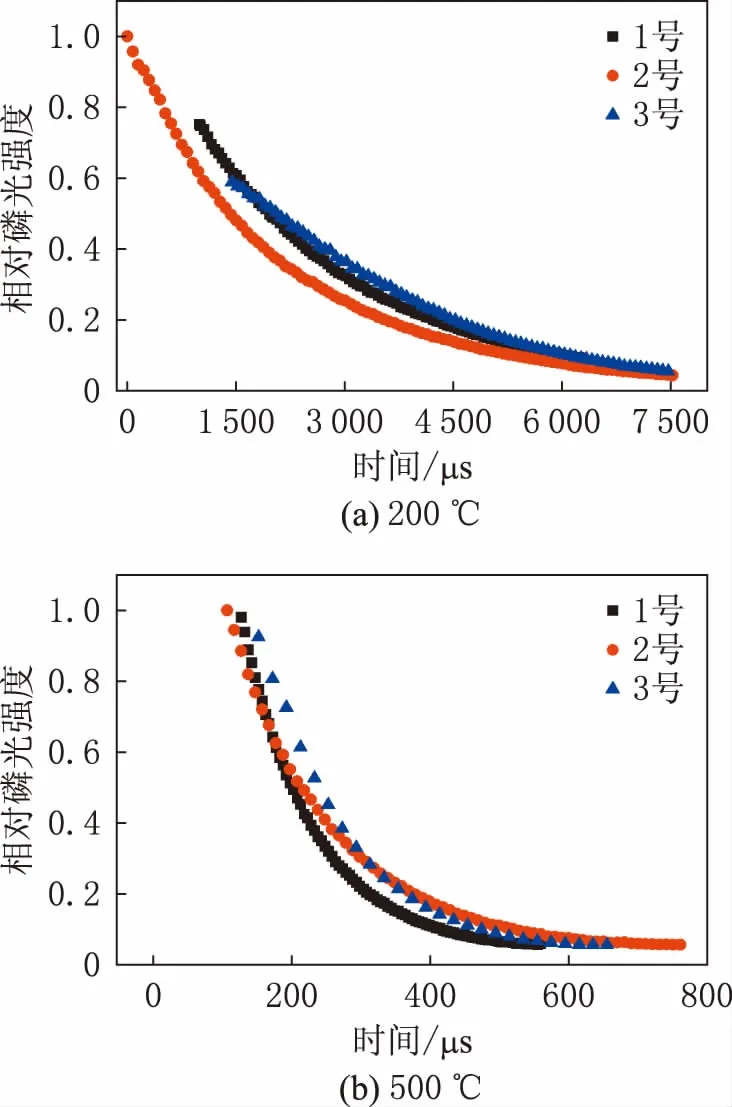

磷光剂浓度对磷光测温有直接影响,过浓会影响涂层的黏合效果,过稀会导致测量信噪比低。为探究混合比对衰减时间的影响,设置不同混合比的1~3号磷光剂,其混合比见表1。磷光寿命指磷光实际存在的时间,而磷光衰减时间表征磷光衰减速度。1~3号磷光剂被2.0 mJ激光照射后,相对磷光强度与时间的关系见图10。200 ℃下,磷光寿命的不同体现在对激光响应的快慢上,对激光的响应速度由快到慢分别为2号、1号和3号MFG,说明在淬灭温度前磷光剂浓度越稀,对激光响应越快。500 ℃下,3组磷光对激光的响应一致,磷光寿命的不同体现在磷光消失时间上,磷光寿命由长到短依次为2号、3号、1号MFG。

图10 1~3号MFG在200 ℃和500 ℃下被激发后相对磷光强度随时间的变化

图11为1~3号磷光衰减时间随温度的变化。图中误差线为磷光涂层区域内所有像素点衰减时间的标准差,最大误差值为57.61 μs(2号MFG,200 ℃)。3组MFG磷光衰减时间变化趋势一致,衰减时间值接近,可知混合比对衰减时间影响很小。综上:由混合比准确性带来的系统误差对衰减时间测量结果影响较小,且在磷光淬灭前后对衰减时间影响效果略有不同;混合比的影响主要体现在对激光的响应和消失时间上,2号MFG在低温下响应快,在高温下存在时间长,适用于燃烧室壁温测试。

图11 不同混合比对MFG衰减时间的影响

3.3 涂层厚度对磷光剂衰减时间的影响

采用磷光测温法测量燃烧室壁温是基于磷光剂足够薄从而能直接反映壁面温度的假设,但实际涂层内部存在温度梯度,涂层越厚,梯度越明显,测得温度与测点实际温度相差越大[15]。与此同时更大的涂层厚度能带来更大的发光强度[8],信噪比更高。因此,合适的磷光剂涂层厚度对温度测试至关重要。

图12为1号、4号、5号(表1)MFG相对磷光强度随时间的变化。200 ℃下,1号、4号MFG相对磷光强度一致,5号MFG强度小,这可能是因为5号MFG对激光信号响应早于1号和4号。这说明磷光涂层越薄,响应越快。500 ℃下,寿命由短到长依次为5号、1号、4号MFG,这说明高温下涂层厚度对磷光寿命影响较大。

图12 1号、4号、5号MFG在200 ℃和500 ℃下被激发后相对磷光强度随时间的变化

图13为200 ℃~580 ℃内不同涂层厚度下1号、4号、5号MFG的衰减时间。图中误差线为磷光涂层区域内所有像素点衰减时间的标准差,最大误差值为101.82 μs(4号MFG,200 ℃)。该误差主要由样品涂层厚度不均匀引起。从图13可以看出,当温度低于淬灭温度时,1号和4号MFG磷光衰减时间基本一致,5号MFG衰减时间略小。这可能是因为涂层薄导致5号MFG信噪比低,或厚度不均匀性影响被放大,但1号和4号MFG信号强度足够强以至于信噪比或厚度影响不再显著。当温度高于淬灭温度时,涂层厚度对衰减时间影响显著。涂层厚度与衰减时间的关系具有温度效应,衰减时间差异随温度升高而增大。5号MFG厚度最小,总体发光强度小,高温下受信噪比影响尤其大。

图13 涂层厚度对MFG衰减时间的影响

4 结论

(1) 激发光能量在0.3 mJ~11.0 mJ范围内均能激发出MFG磷光,能量大小对磷光衰减时间影响较小。

(2) MFG磷光剂衰减时间受磷光剂混合比影响小。

(3) MFG磷光剂涂层厚度大小与衰减时间长短成正比,且具有温度效应,衰减时间差异随温度升高而增大。燃烧室中适用的涂层厚度需进一步研究,以便应用于缸内测试。

(4) 燃烧室壁温测试中采用混合比为1∶16的MFG磷光剂较为合理,稀释的磷光剂低温下对激光响应快,高温下存在时间长,适合燃烧室复杂环境中的温度测量。