新旧国标汽车安全玻璃力学性能试验方法差异分析

王文高

(上海市质量监督检验技术研究院 上海 201114)

0 引言

近年来,随着我国汽车工业技术的快速发展,多种新型材料广泛使用于汽车安全玻璃中,使得我国原有的汽车安全玻璃的试验方法标准已经不能完全适应现有汽车安全玻璃材料的检测试验。2020年3月31日,发布了新的GB/T 5137汽车安全玻璃试验方法系列标准。该系列标准是在原有标准的基础上,对检验试验的方法进行了修订、同时还新增了一些试验方法。其中GB/T 5137.1《汽车安全玻璃试验方法第1部分:力学性能试验》的变化较大。新版标准在旧标准的基础上,在检验产品类别上增加了有涂层材料和塑料材料,试验方法增加了带减速测定的人头模型冲击试验、划格试验、柔性和折叠试验,并对试验前试样存放环境要求、试验程序等方面作了较多的修订。以下就GB/T 5137.1新旧标准间试验方法的主要差异进行对比分析。

1 抗冲击性试验(227 g钢球试验)

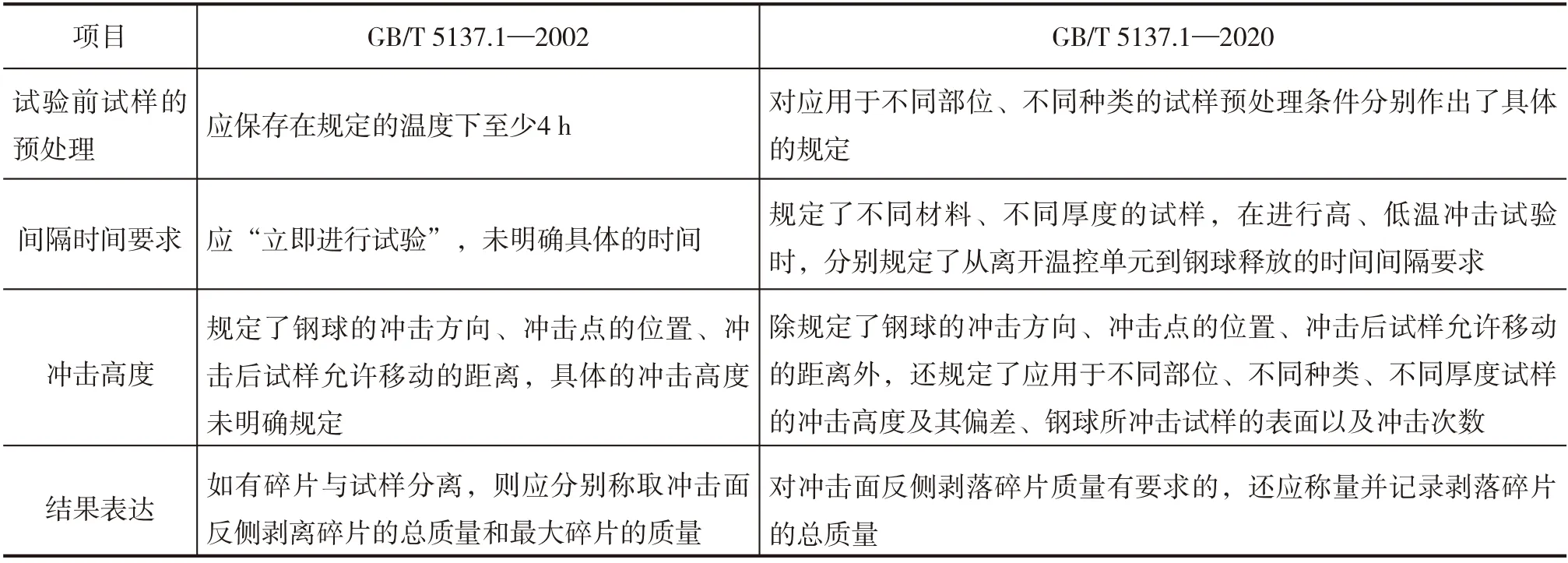

新旧标准的抗冲击性试验(227 g钢球试验)在试验目的、试验装置和试样尺寸方面基本相同。其主要差异见表1。

表1 抗冲击性试验新旧标准的主要差异

由表1可见,不同之处主要表现在以下几个方面:

(1)试验前试样的预处理要求:旧标准对所有种类的试样进行了统一规定,而新标准则依据试样应用于汽车不同部位(风窗、风窗外)、材料的不同种类(钢化玻璃、夹层玻璃、塑玻复合材料、刚性塑料、柔性塑料),分别规定了试样的预处理条件。如对于风窗用的塑玻复合材料,在进行高低温试验时,应分别在40 ℃±2 ℃和-20 ℃±2 ℃的温度下至少保温4 h,而对于风窗外用的塑玻复合材料,则应在23 ℃±2 ℃,相对湿度45%~55%下至少放置48 h。

(2)试样离开温控单元到钢球释放的时间间隔要求:新标准有具体的规定。如对于高温或低温试验,塑料材料、塑玻复合材料及厚度小于2.5 mm的其他材料,从离开试样放置条件到钢球释放的时间间隔不应超过30 s。

(4)在试验结果评价方面,考虑到试样材料种类的多样性,新版标准只是对剥落碎片的质量有要求的才称量和记录剥落碎片的总质量。此外,新标准中对试样支架中所用橡胶垫圈的厚度、宽度、邵尔硬度的偏差范围进行了规定,对试验用器具天平的精度要求有所调整。

2 抗穿透性试验(2 260 g钢球试验)

新旧标准的抗穿透性试验(2 260 g钢球试验),在试验目的、钢球质量、试验程序要求方面是一致的,在试验装置、试样等方面的要求和差别与抗冲击性(227钢球试验)基本一致,其不同之处为:

(1)试样在试验前预处理要求:旧标准规定试样应保存在规定的温度下至少4 h,然后立即进行试验。而新标准对夹层玻璃和塑玻复合材料分别进行了规定,如夹层玻璃试样应在温度20 ℃±5 ℃、相对湿度40%~80%条件下至少放置4 h,与旧标准相同;塑玻复合材料试样则应在温度23 ℃±2 ℃、相对湿度45%~55%条件下至少放置48 h,并规定塑玻复合材料试样应在离开放置条件30 s内开始试验。

(2)新标准规定了抗穿透试验冲击高度为4 000 mm,允许偏差范围0~25 mm,并且界定冲击高度是指钢球下表面到试样上表面的距离,冲击表面为安全玻璃的内表面,仅冲击1次。而旧标准对冲击高度没有明确规定。

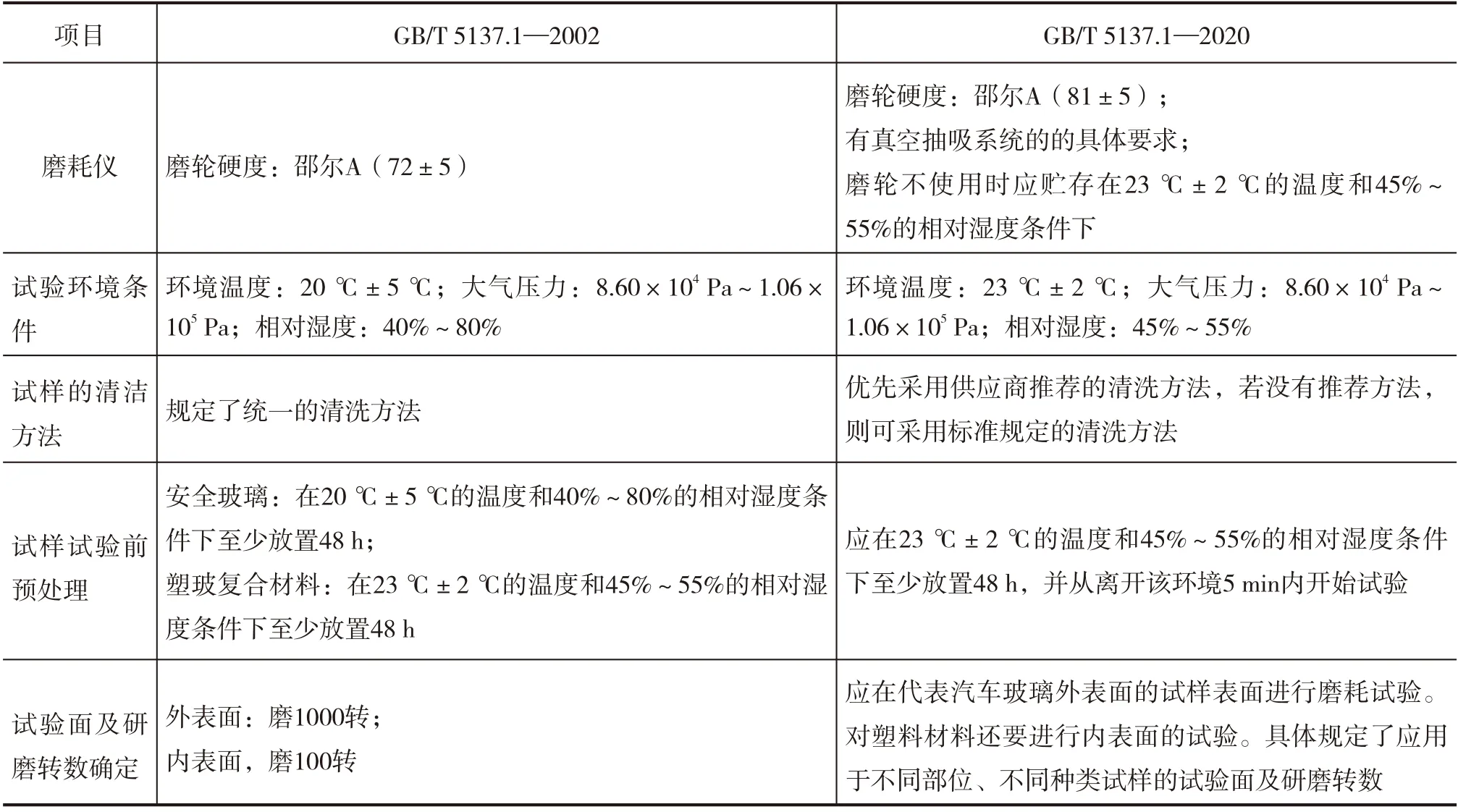

3 抗磨性试验

新旧标准的抗磨性试验在试验目的、试验装置、试样的尺寸、雾度的测量与计算方面的要求基本一致,不同之处见表2。

表2 抗磨性试验新旧标准的差异

从表2可以看出:

(1)在试验装置方面,新版标准明确要求应有一抽吸系统,可将试验时产生的研磨颗粒及时吸走,保证试样的研磨完全是由磨轮起作用,消除因研磨产生的颗粒物对试样再次研磨的影响;明确规定了磨轮贮存的环境条件要求,同时磨轮硬度也有变化。

(2)试验的环境条件变更为:温度23 ℃±2 ℃和相对湿度45%~55%,要求有较大提高。

(3)新旧标准在试样的清洁处理方面也有差异:新标准的规定是考虑到材料的多样性,所使用的清洁方法可能对试样表面造成损伤,从而对试验结果产生影响。

(4)在试验前的存放条件方面有差异:旧版标准对玻璃试样和塑玻复合材料试样的存放要求分别进行了规定,而新版标准则统一要求为在23 ℃±2 ℃的温度和45%~55%的相对湿度条件下至少放置48 h。

(5)在试验面及研磨转数方面:旧版标准只规定了深磨表面(外表面)的转数和浅磨表面(内表面)的转数,而新版标准中对应用于不同的部位、不同种类的材料的试验面及研磨转数分别具体进行了规定。如对于风窗用的刚性塑料,外表面时研磨1000转,内表面时研磨100转;如对应用于风窗以外的刚性塑料,外表面时研磨500转或1000转,内表面时研磨100转。

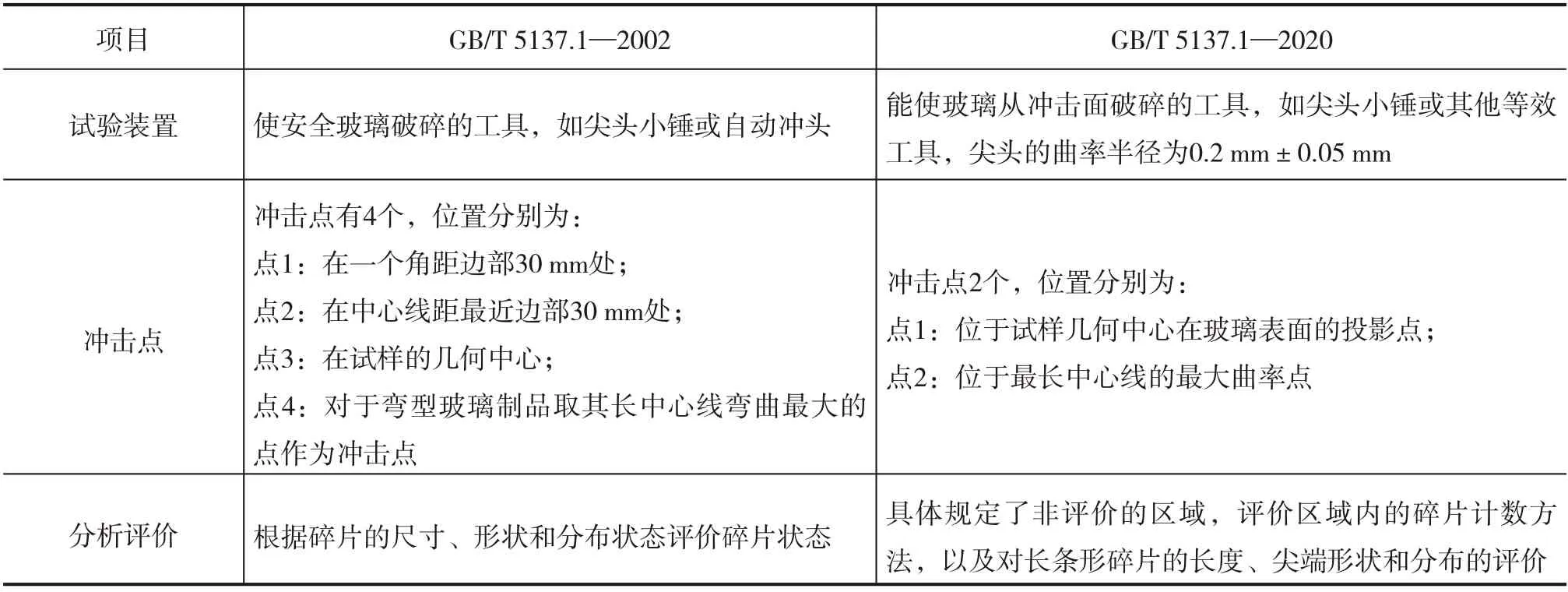

4 碎片状态试验

新旧标准的碎片状态试验在试验目的、试样等方面的要求基本一致,不同之处见表3。

表3 碎片状态试验新旧标准的差异

由表3可见:

(1)新版标准对冲击工具尖头的曲率半径有明确的要求。

(2)在试验的冲击点选择上有较大差异,新标准只有两个冲击点位置,而旧标准可以有四个冲击点位置;新标准的冲击点1、点2的位置大体上与旧标准的冲击点3、点4对应。在相同的技术要求的情况下,新标准的要求更加严格。

(3)新标准还规定了碎片状态的具体评价方法:试样周边20 mm和冲击点周围半径75 mm区域为非评价区。在评价区内对50 mm×50 mm范围内最小碎片数进行计数,延伸超出计数区域一边的碎片记作半块。记录是否有面积超过3 cm2的碎片及最长的长条形碎片。若碎片超出评价区,则碎片面积及长度仅计量评价区内部分。对长条形碎片同时记录其尖端是否为刀刃状,若其进入试样边缘20 mm区域,其本身或其延长线与试样边部夹角是否大于45°。

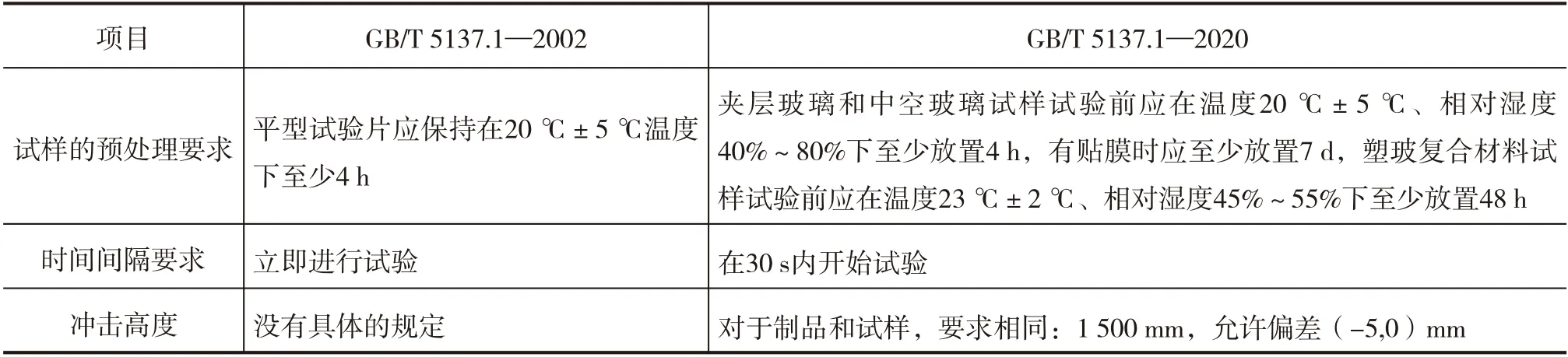

5 人头模型冲击试验

旧标准中的人头模型冲击试验和新版标准中的无减速测定的人头模型冲击试验在人头模型冲击体、下落装置、试样支撑装置,试验程序方面基本相同,差异之处见表4。

表4 新标准无减速测定的人头模型冲击试验与旧标准人头模型冲击试验的差异

由此可见,新标准无减速测定的人头模型冲击试验与旧标准人头模型冲击试验的主要不同在于对不同材料的试样的预处理条件要求上,以及在试验程序方面的时间间隔要求和冲击高度的要求。要满足“在30 s内开始试验”的时间间隔要求,试样的预处理实验室与冲击实验室必须是在同一实验室进行,且环境条件符合要求。

6 新增两种试验方法

新版标准还新增加了两种试验方法:划格试验、柔性和折叠试验。

(1)划格试验的目的是为了确定涂层与基体材料粘接性能。它是用一切割工具,在试样的涂层表面互相垂直的方向上进行切割,形成一个25个格子的方阵,评估交叉点脱落且暴露的面积占整个格子的百分比,来确定材料的切割值等级。切割工具是一带有6个间距为1 mm切割刀片的阵列。使用的试样可以是任何形状(平型或弯型)。

(2)柔性和折叠试验的目的是判断塑料材料是属于刚性塑料还是柔性塑料,以及柔性塑料的耐折叠性能。其试验环境条件:温度20 ℃±2 ℃,相对湿度55%~65%。采用的试样:尺寸300 mm×25 mm的平型试验片。试验结果是评价记录试样自由端的垂直位移和折叠试验后折叠处是否出现破坏现象。

7 结语

由以上比对分析可见,新版标准的适用范围更加广泛,不仅适用于钢化玻璃、夹层玻璃、塑玻复合材料,而且还适用于柔性塑料和刚性塑料;与旧标准相比较,对于各种材料的试样的预处理要求、试验条件等方面,新标准规定的较为详细具体,如各种材料在离开存放环境条件至钢球下落的时间间隔要求,冲击试验时的冲击高度及其允许偏差等。因此,新标准可操作性强,不仅可直接依据新版标准规定的试验方法对相应的汽车安全玻璃材料进行检测,对于其它类似的材料,也可参照新标准对其抗冲击性能、抗磨性能等进行检测。由于各种不同材料受环境温湿度影响的程度不同,特别是对于塑料材料和塑玻复合材料,其冲击试验的结果受温度的影响较大,因此,在试验的过程中,必须严格遵循标准要求,对试样进行预处理,保障试样离开放置环境至钢球释放的时间间隔要求等,才能保证检测结果的可靠。