手机后盖板金属增亮膜镀膜工艺研究

郑琦林 钟汝梅 刘月豹 吕明泽 王共志

(1. 安徽方兴光电新材料科技有限公司 蚌埠 233010;2. 凯盛科技股份有限公司蚌埠华益分公司 蚌埠 233010)

0 引言

第五代移动通讯技术,简称为5G。其性能目标是高数据速率、减少延迟、节省能源、降低成本、提高系统容量和大规模设备连接[1]。其主要优势在于:数据传输速率远远高于以前的蜂窝网络,最高可达10 Gbit/s,比当前的有线互联网要快,比以前的4G LTE蜂窝网络快100倍。另一个优点是较低的网络延迟(更快的响应时间),低于1 ms,而4G为30~70 ms。

伴随着第五代移动通讯技术(简称5G)的日益成熟、普及,5G手机应运而生。然而传统手机金属后盖板虽具有较为理想的机械性能以及符合大众审美的金属质感,但因其具有对信号的屏蔽作用,致使金属后盖板已不再适用于5G手机。

就目前而言,后壳方面可以采用塑胶、玻璃、陶瓷等非金属类材料。但是随着生活水平的提高,人们对于外观效果越来越注重,因此要想做仿陶瓷和多种色彩就需要磁控镀膜来实现[2]。在复合材料上制备光学薄膜,所制备增亮膜既不会对手机高频信号产生屏蔽作用,在外观上也能获得传统手机背板的金属质感及一定的防刮伤性能。

通过镀膜提高复合材料的光学性能,结合2D、3D及其他触控技术,在连续性真空磁控溅射镀膜生产线上制备5G手机后盖增亮膜,不仅从根本上解决传统金属手机背板对信号屏蔽这一桎梏,而且具有金属背板的金属质感,符合广大消费者的审美。

1 实验

1.1 设计开发5G增亮膜系

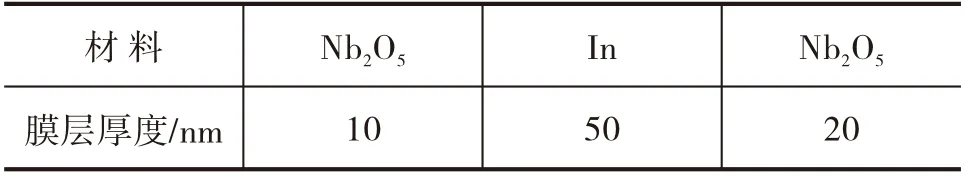

通过在复合材料基板上叠加金属材料,设计开发具有金属质感的外观装饰膜系。使用光学设计软件设计镀膜膜系及膜层所需厚度,并模拟光学效果,以金色膜系做实验。理论模拟金色膜系膜层厚度见表1。

表1 理论模拟金色膜系膜层厚度

按所选用材料设计金色,符合电子产品需求,镀膜后需丝印白色或黑色反射工艺,生产时的工艺控制可选择550 nm处的透射率值或反射率值。理论模拟金色反射率曲线、色度图见图1、图2。

图1 理论模拟金色反射率曲线图

图2 理论模拟金色色度图

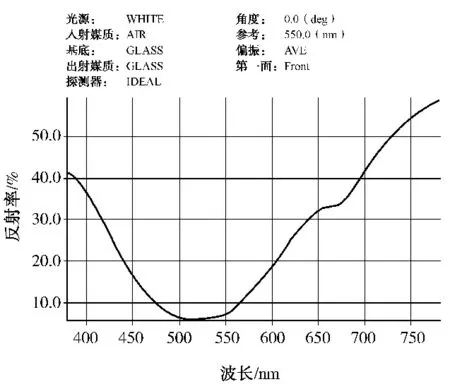

1.2 增亮膜磁控溅射镀膜工艺流程

增亮膜磁控溅射镀膜工艺流程见图3。

图3 增亮膜磁控溅射镀膜工艺流程图

①离子清洗:采用条形阳极离子源,清洗基片表面污染物(氧化物、含碳氢化合物等)、增加膜基结合力、减少基底缺陷、增加基片表面能;

②打底层:又称为附着力增强膜,用于提高复合材料与膜层的结合力;

③介质层:用作炫彩膜层;

④金属层:是塑料具有金属质感;

⑤介质层:用作保护层。

1.3 材料要求

以满足膜层的光学特性和使用要求为准,确定所需材料及材料纯度要求:

①Nb2Ox陶瓷靶(2N):厚度为6 mm,所选用的Nb2Ox陶瓷靶(2N) 反应溅射后制备10~15 nm 保护层,具有不导电特性,用作保护层;作为炫彩膜层,具有高折射率的特性;

②Si靶(2N):厚度为6 mm,所选用Si靶在复合材料表面镀制一层底层膜,又称为附着力增强膜,所选增强膜的材料采用Si,镀制金属态Si也是提高复合材料与膜层附着力的主要工艺措施之一,所镀制的Si膜厚度为10 nm左右。对于金属膜层为40 nm以上的膜系,需增加SiO2作为保护层;

③In靶(In∶Sn=70∶30): 厚度为5 mm,所选的In靶为In、Sn合金靶材,利用其金属分子连续性差的原理,把它的厚度控制在一定范围内,使其具有银白色的外观并且电阻超大;

④高纯氩气(Ar):纯度99.999%,作为溅射气体;磁控溅射镀膜的基本原理是在真空条件下充入氩气,使氩气进行辉光放电,这是氩气被电离成氩离子,在电场的作用下,加速轰击阴极靶材,靶材会被溅射出来而沉积到膜片表面;

⑤高纯氧气(O2): 纯度99.999%;作为反应气体,与磁控溅射出Nb2Ox原子、Si原子反应生产Nb2O5和SiO2。

1.4 工艺参数确定

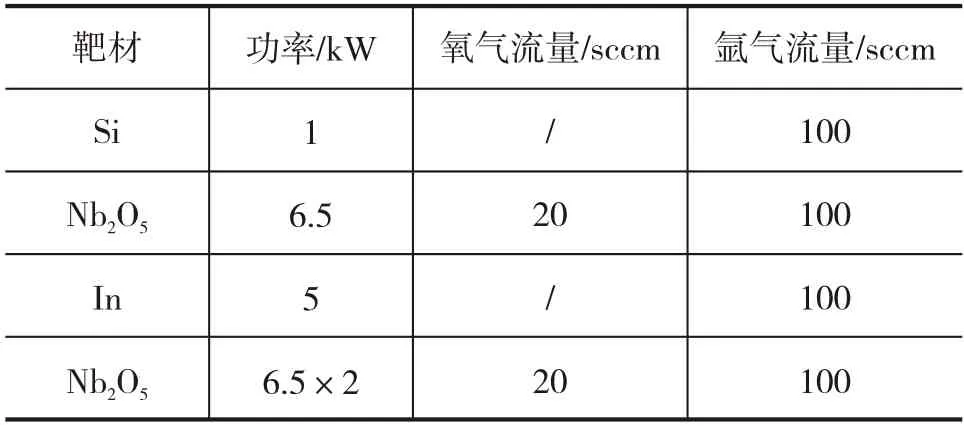

测定各层膜物质的溅射速率,设定固定镀膜走速,调整功率,获取较厚的膜层,利用台阶仪进行膜层厚度测定。根据实验测定,得出镀膜设备各膜层工艺参数,见表2。

表2 镀膜工艺参数

2 镀膜工艺技术分析

2.1 镀膜后的产品需要特殊保护的原因

①金属镀膜层仅仅几十纳米(一般≤50 nm),对底层的UV层表面不良,不具备遮蔽能力;

②因镀层太薄,镀膜层金属极其柔弱,极易刮伤、碰伤;

③金属镀膜层长期暴露在空气中会氧化发黑,不同材料氧化速度不同,其中锡镀层氧化速度最快,4 h就会明显发黑,所选用In靶中掺杂有30%Sn,一般实际经验工作时间为8~12 h;

2.2 膜层附着力工艺分析

对复合材料表面需要进行离子前处理和镀制附着力增强层,避免膜层脱落、麻点及开裂。

采用一定能量的等离子体在镀膜前对复合材料进行轰击,不仅可以起到清洁复合材料表面吸附和去除静电的作用,而且在合适的等离子能量下还会激活复合材料表面,提高表面能。

适当控制等离子能量包含控制等离子与基材距离以及等离子电流,能量过大,基材变形或UV层脱落,会造成附着力下降。一般将离子源与基材之间的间距控制在30 mm左右,可以在低能耗的情况下有效处理基材表面。用表面张力测试笔测试,经过等离子处理的基材表面的达因值由32 mN/m提升至40 mN/m以上。

镀制所需膜层之前,先在复合材料表面镀制一层底层膜,又称为附着力增强膜,通常采用金属Zr制备。但金属Zr制备的附着力增强层会影响In膜层的导电性能;采用镀制金属态Si,是提高复合材料与膜层附着力的工艺措施之一,所镀制的金属态Si膜厚度为1~10 nm。另外,在金属In前镀制Si可以与腔体中残留的O2反应,稳定金属In的制备环境。

2.3 金属膜层制备工艺研究

复合板手机后盖磁控溅射法制备增亮膜大多是沉积In(In/Sn合金)等金属材料,在生产时如果真空环境气氛不稳定,所制备的In膜会被氧化而形成导电层,不能满足产品的性能要求。同时,需要制备SiO2/ Nb2O5等不导电膜层作为颜色衬底或保护层,SiO2的沉积必须通入过量的氧气,而Nb2O5沉积的时候氧气过量则会影响沉积速率;Nb2O5沉积的厚度不一致,就会造成产品存在颜色差异。根据薄膜性能要求,确定了阴极排布等关键工艺,制备膜系设计要求的薄膜并验证其导电性能。

除采用安装超低温水汽捕集泵的方式吸附腔体中的水汽提高真空度外,必须在两个阴极之间隔离一段距离并满装分子泵进行气体隔离,或者工艺室之间采用阀门隔离的方式防止氧气或者其他气体的影响,从而保证沉积膜厚的稳定性和均匀性,进而确保颜色的一致性。

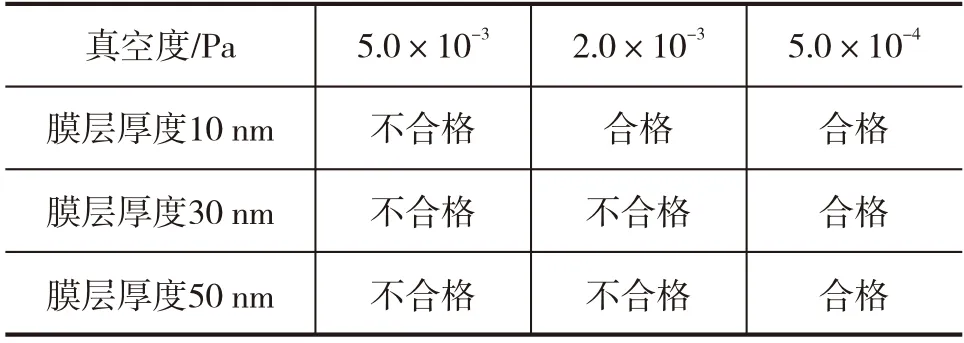

在In靶两边将1300型的分子泵改装为2000型分子泵,抽气速率由1 300 L/s提升至2 000 L/s,保证In靶处真空度。真空度的提高对膜层电阻特性的影响(>4 000 MW)见表3。

表3 真空度的提高对膜层电阻特性的影响

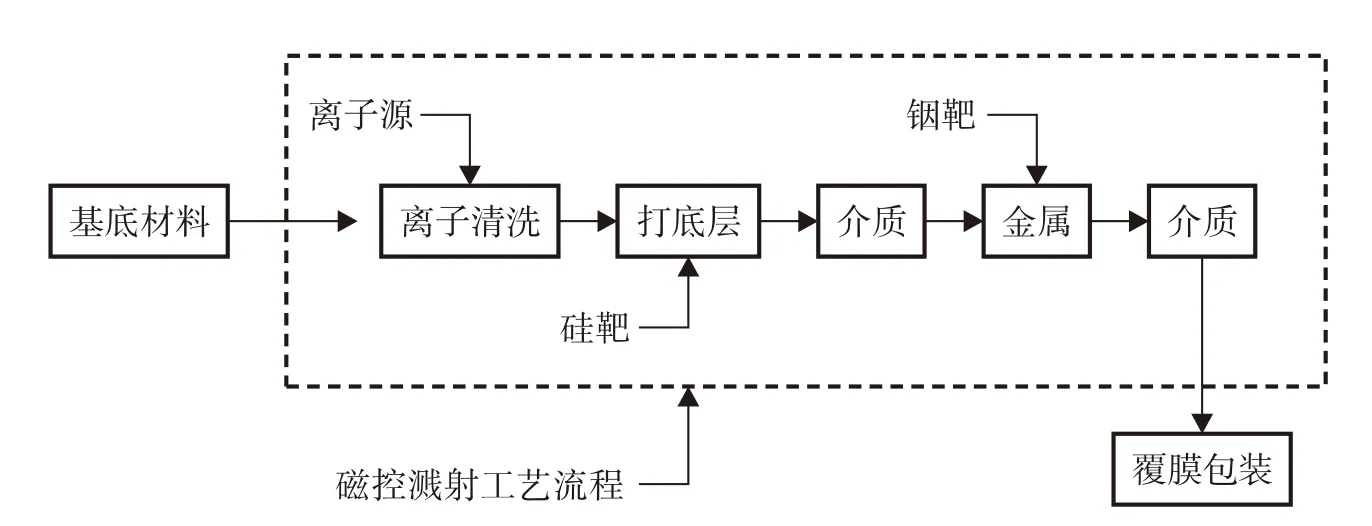

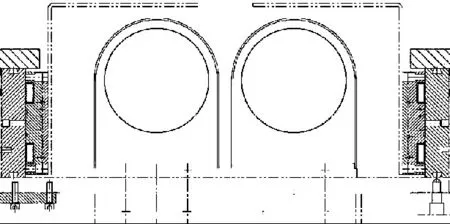

在装有In靶的阴极前加装隔离挡板(图4),有效隔离氧气及其它杂质气体,阴极溅射区域真空得到有效保障;利用金属In分子连续性差和在常温下金属In不被空气氧化的原理,被溅射金属粒子离开温度较高的阴极靶面后不会被氧化,通过狭缝沉积在复合材料表面形成金属In膜层,在一定厚度范围内,所得到的金属膜层电阻较大。

图4 在阴极前加隔离板示意图

3 结语

设计出的膜系符合项目指标的要求,通过优化设备及工艺参数,制备出了5G增亮膜膜层,在50 nm膜厚范围内符合项目指标要求,电阻值大于4 000 Mw,既具有金属质感,又不易导电。

以手机为代表的电子消费品在5G时代背景下,有各种各样外壳材质的手机供消费者选择,通过磁控溅射镀膜工艺完成手机后盖的外观处理,使其功能性和审美性共同具备。