马来西亚登嘉楼开启桥悬拼安装技术*

吴 昊,潘孝金,吴庆超,徐 昌,赵 杰

(中国华西企业有限公司,广东 深圳 518034)

0 引言

马来西亚登嘉楼开启桥为双叶立转式开启桥,南北横跨登嘉楼河,开启桥桥体全长89.838m、宽23m,转动半径33.5m,跨径67m,开启角度75°。采用无线通信技术实现两岸开启桥系统间的无线联控,通过控制南北岸液压系统驱动液压油缸伸缩,实现双叶悬臂桥体的开启与关闭。

1 工程概况

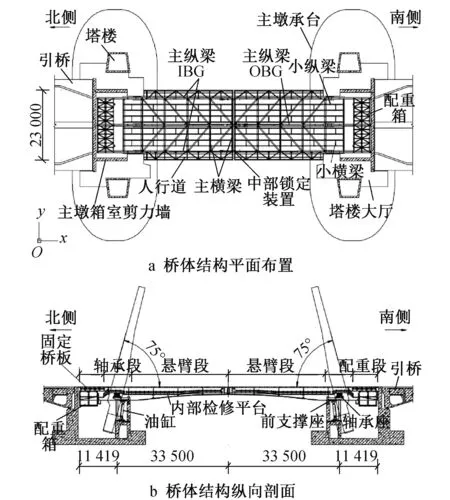

桥体结构采用钢桁结构,单桥由3片变截面工字形主纵梁(2片边纵梁OBG及1片中纵梁IBG)、12道对称布置的工字形主横梁(FB0~FB5)、顶部纵横次梁及底部水平斜撑等构件栓接成桥体结构框架,边纵梁两侧连接人行道结构。功能上分为配重段、轴承段和悬臂段3个区段,如图1所示。

图1 马来西亚登嘉楼开启桥桥体示意

主纵梁采用钢板焊接而成,中纵梁单片重84t,长44.825m,配重段高2.767m,轴座段最大高度3.831m,悬臂段最小高度1.961m,边纵梁梁高小于中纵梁194mm。主横梁长8.7m,最大重7.7t。

配重箱为2个T形钢箱体,由纵横梁、底部模块和侧壁模块组成,与配重段主纵梁栓接,钢箱体内部填充混凝土作为主要配重,调节桥体重心纵向位置,侧壁模块上设计小方格装配墨铸铁活动配重块,调节桥体重心竖向位置。轴承段主纵梁为桥体核心部件,转轴和前支撑上支座间设计有液压油缸上支座,作为液压油缸顶升主纵梁开启的上部支点,如图2所示。悬臂段端头采用中部锁定装置,进行南北桥对中锁定。

图2 轴承座与液压油缸示意

桥体配重段正上方为混凝土组合固定桥板,用于引桥和开启桥桥面衔接,固定桥面板两端连接在开启桥主墩箱室剪力墙上;轴承段和悬臂段桥面铺装采用200mm厚轻质混凝土组合桥面板,开启桥单桥桥体全重约1 500t。

2 开启桥安装重难点与施工技术分析

2.1 航道要求

本项目位于登嘉楼河入海口,桥梁跨越的航道是登嘉楼大中型船只的唯一出入口,占用航道进行安装,会对本地企业的生产经营造成影响。因此,桥体结构设计采用南北桥独立施工的方法,在单边桥体安装完成并调试结束后,将该桥体打开,进行另一半桥体安装,降低对航道通行的影响。根据大型船只早出晚归的时间特点,掌握和控制航行时间段,进行全桥联合调试。

2.2 精密机械设备吊装

轴承座为设备开启与关闭动作的关键部件,单跨桥的3个轴承座同轴度要求为0.75mm,单重24.7t,其制造及安装精度要求较高。另有液压油缸(长5.3m,重8t)及液压动力站(3.6m(长)×2.2m(宽)×3.1m(高),重6.7t)等重要机械设备构件。安装过程中,精密设备轻微撞击可能造成难以补救的损伤。因此,船用起重机等水上吊装设备无法满足吊装要求,须稳定可靠的地面重型吊装设备。经综合考虑,采用150t履带式起重机作为精密机械及桥体结构的吊装设备。

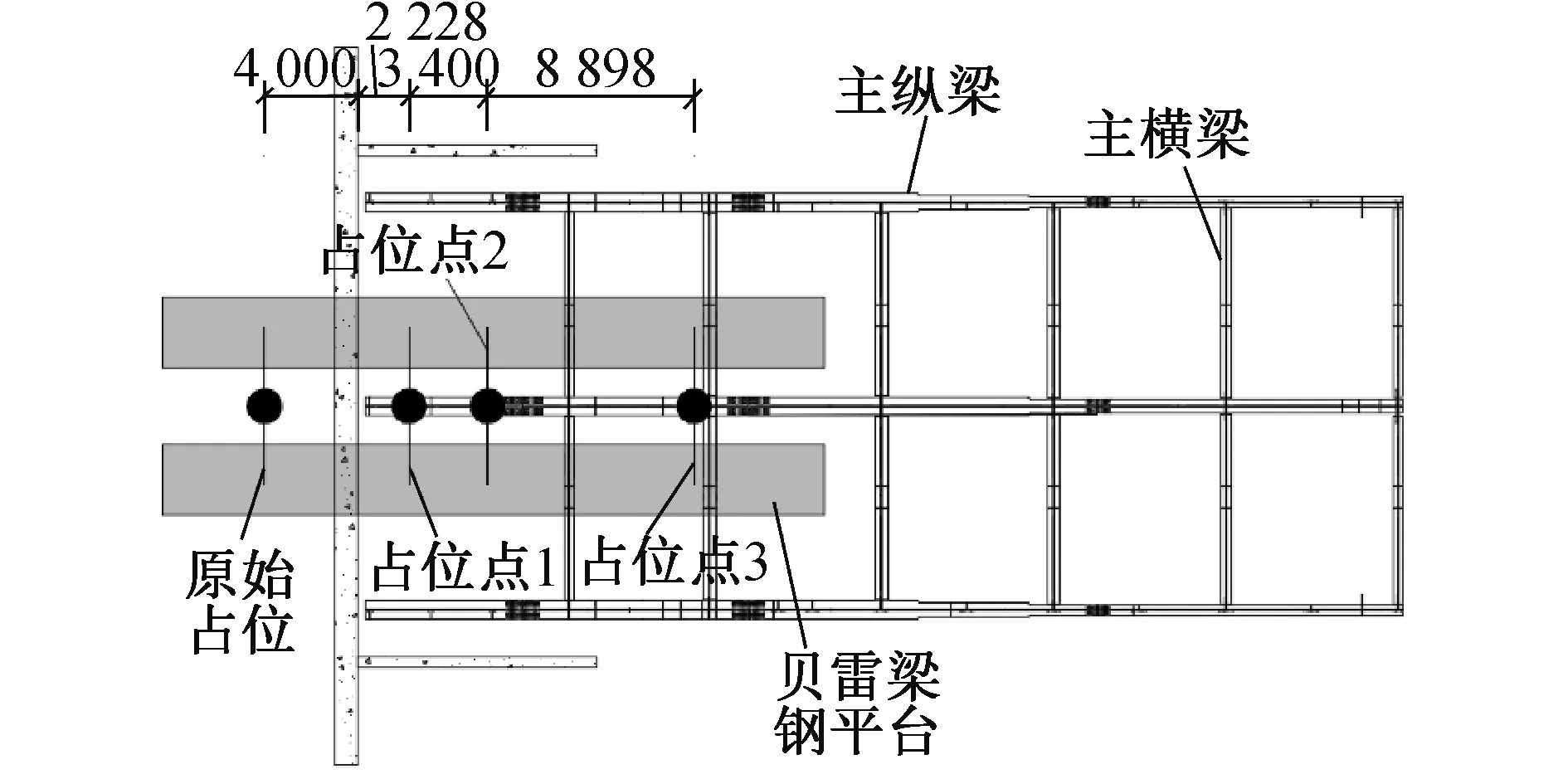

2.3 起重机轨道钢平台设计

考虑履带式起重机作业时对地面要求,为150t履带式起重机走行和吊装设计了专用轨道钢平台,该平台下部采用φ457×10钢管柱、UC305×305×118kg/m工字钢上横梁和UB254×146×43kg/m工字钢横联斜撑组成的支架,上部采用贝雷片桁架梁、纵横工字钢分配梁和钢板组合的平台。下部结构支架杆件避开开启桥主体结构梁,上部结构平台高于开启桥桥面标高,避免起重机作业平台及支架结构对开启桥桥体安装产生影响。贝雷片桁架梁采用321标准贝雷片和1m非标准贝雷片纵向组合,使贝雷片竖杆与支架上横梁支座对应,支座不能对应贝雷片竖杆处,增加竖向支撑柱加强。单轨道采用6组贝雷片,设计间距600mm,履带下部300mm,两轨道间设置贝雷片横联增加侧向稳定性。为抵抗履带式起重机带载行走过程中产生的水平力,支架结构与主墩箱室侧壁混凝土结构进行拉结,如图3所示。

图3 起重机轨道平台

2.4 钢梁分段与起重机占位设计

考虑到运输及现场安装,采用主纵梁分段制造及安装方案。根据履带式起重机的起重性能参数、主纵梁结构特点和下部支座位置等因素,将主纵梁分为4个节段:配重段和轴承段依次为第1和第2节段,悬臂段分成2个节段,分别为第3和第4节段,相邻节段间采用螺栓连接。第2节段钢梁与转轴组件通过高强螺栓连接组合,最大吊装构件总重57t,如图4所示。

图4 主纵梁分段示意

在主纵梁分段制造前,进行桥体结构的预拱度设计,加工后进行构件实体预拼装,节段连接位置的螺栓孔群及拼接板孔群的加工采用专门制孔工艺,确保加工孔群同位差满足要求,保证主纵梁拼装后,杆件平面度、垂直度、直线度等满足要求。

根据构件尺寸、自重及分布位置,设计4个起重机占位点,如图5所示:①初始站位起吊液压油缸、轴承座等设备;②占位1 起吊第2节段中纵梁IBG(重57t),起吊转运幅度9m;③占位2起吊第2节段边纵梁OBG(重53t),起吊转运幅度10m;④占位3起吊第1,3,4节段构件。

图5 起重机占位示意

2.5 吊装工况分析

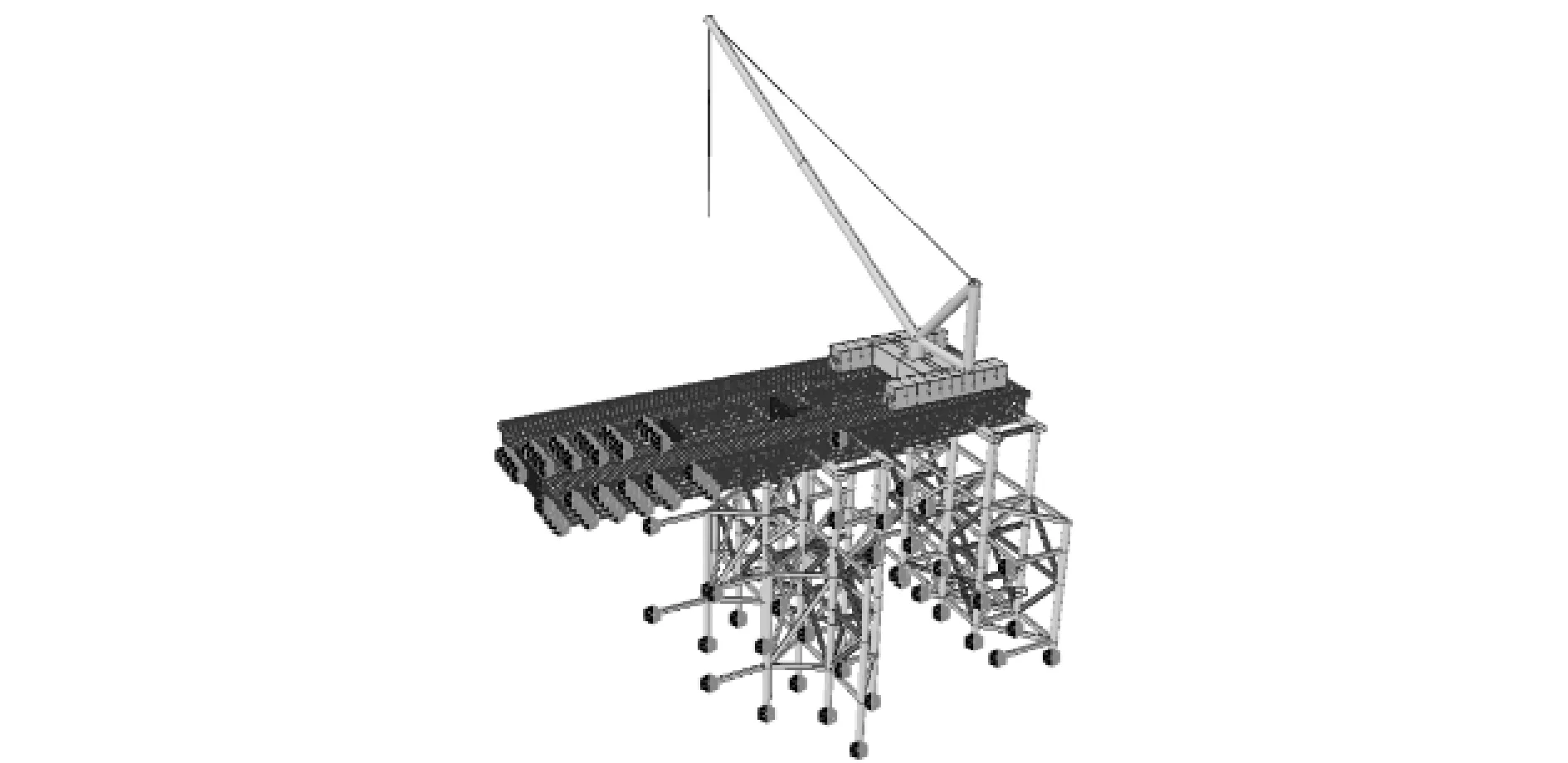

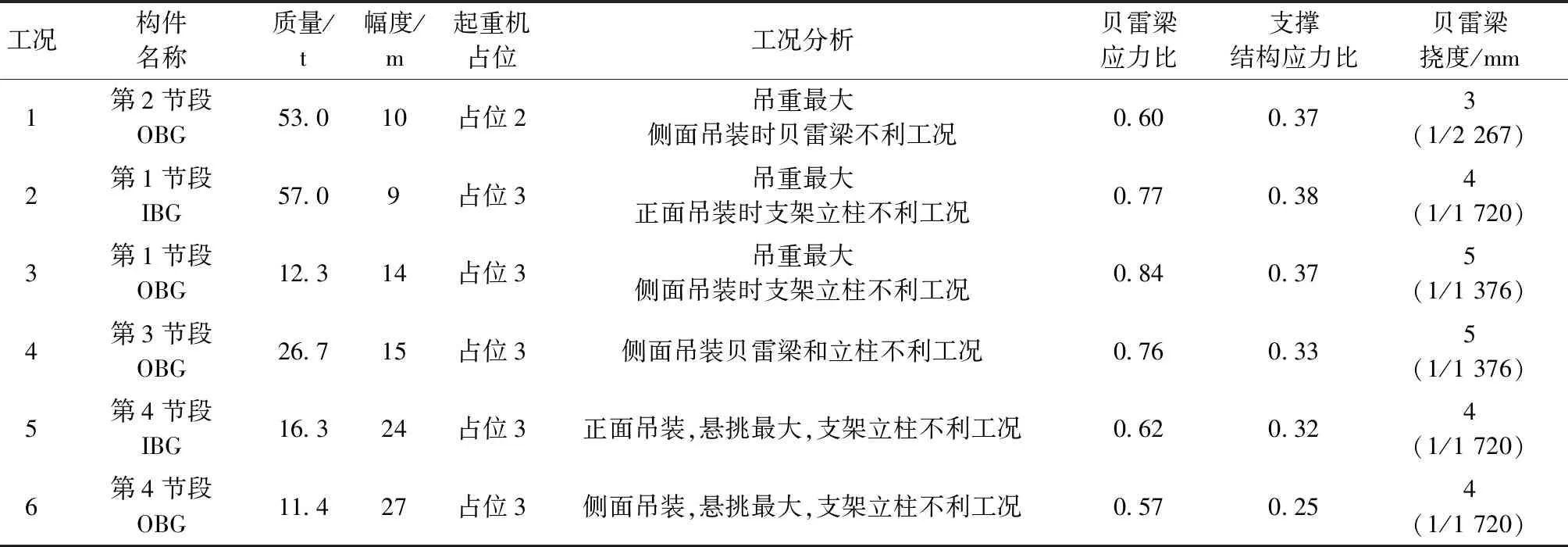

采用空间有限元程序MIDAS/Gen对吊装过程中的6种不利工况进行仿真分析,如图6所示。

图6 工况模拟模型

其中,下部支撑结构最大应力比0.38<1,上部贝雷梁钢平台最大应力比0.84<1,贝雷梁最大竖向变形1/1 376<1/400,满足规范要求,如表1所示。

表1 吊装工况分析

2.6 重心控制

桥体重心位置随着桥体安装进程会不断变化。轴承座支座和前支撑支座间距小,作为开启桥桥体安装过程中的主要支座,在安装过程中,桥体重心超出支座范围将造成桥体倾覆。为此,在配重段主纵梁下部增加钢管柱作为临时支撑,桥体安装时,通过分阶段增加配重段配重使桥体重心后移。

为确认桥体施工过程中桥体的重心位置,在施工各阶段进行桥体的重心位置计算,同时前支撑座位置安装200t称重传感器,监测桥体对前支座产生的作用力,用以计算复核桥体重心位置,采取理论计算和现场测量双控措施保证桥体安全。桥体开启调试前,桥体重心也需通过理论计算和称重传感器复核,计算液压油缸调试前的顶升力,保证调试顺利进行。

2.7 高空连廊交叉作业

南北主墩分别有1座35m跨度钢结构高空连廊,离桥面净空高度42m,连廊外装饰和内装修施工工序多,施工周期长。连廊正下方为开启桥配重段和轴承段的核心施工区域,垂直交叉作业对开启桥施工影响大。因此,须将连廊和开启桥施工在南北桥安装工序中穿插错开;同时,连廊钢结构安装采用液压同步整体提升技术,以更高效的地面拼装方式减少连廊结构施工时间;提升至高空并完成对接后,完善高空立面和水平防护,避免连廊在高空的装饰装修施工对开启桥施工造成影响;选取36.58m履带式起重机主臂,既要满足开启桥吊装要求,又要避免履带式起重机在连廊下方回转时发生碰撞,如图7所示。

图7 高空连廊垂直交叉作业示意

2.8 施工工序设计

桥体复杂施工工序多,施工前需对工序进行设计,如图8所示。

图8 开启桥施工流程

3 施工方案

3.1 起重机轨道平台安装

1)在主墩箱室内搭设操作架,安装起重机轨道平台下部结构支架,钢管柱基础定位和安装垂直度须准确,避免支架杆件与桥体结构相碰。因配重箱体模块、轴承段横梁和内部检修钢平台等构件尺寸较大,须在贝雷梁钢平台安装前吊装堆放在支架上,支架相应位置设计安装配重箱临时支撑和横梁。

2)在预应力混凝土引桥桥面依次架设首段贝雷梁钢平台和三角斜坡架,斜坡架采用UC305×305×118kg/m型钢焊接,斜坡角度10°,表面做防滑处理。因斜坡架平面与钢平台平面转角角度较大,履带式起重机上下坡在转角处进行平台转换瞬间,大臂会有较大落差。为保证履带式起重机上下平台行走平稳,上平台时采取无配重空载行走,下平台时采取带配重空载行走,钢平台和斜坡架下部通过小型钢固定件与引桥混凝土桥面预埋件锚固点焊接固定。由于履带式起重机行走及吊装工况下对桥面产生的荷载较大,根据结构计算复核结果,在引桥结构施工期间对局部混凝土结构加强加固。

3)液压油缸、轴承座及其钢支撑等构件通过引桥分别运抵钢平台进行安装,如图9所示。其中,轴承座及其钢支撑安装后须进行精密校准,并紧固螺栓;液压油缸临时固定后进行表面覆盖保护。配重箱模块和轴承段主横梁等构件下放至支架横梁后,贯通贝雷梁钢平台。

图9 履带式起重机吊装设备示意

3.2 第2节段安装

1)在起重机占位1吊装第2节段中纵梁IBG,安装调整前支撑座临时支架和千斤顶,将纵梁从2个轨道中间缓慢下放,前端放置于前支撑座临时支架上表面;后端缓慢调整其位置,保持纵梁中心线与耳轴支座中心重合,将其安全无损坏地放置于已精密校准的轴承座内。调整千斤顶,将称重传感器安装在前支撑下支座与主纵梁上支座之间,复核主纵梁的轴线标高无误后,拆除临时支撑。

2)在占位2吊装主横梁从起重机轨道侧面下放,一端平移至中纵梁IBG,再下放该侧边纵梁OBG吊装,调整好标高轴线后与主横梁连接固定。

3)用相同方法在占位2安装另一侧主横梁和边纵梁OBG,校准后连接固定,形成第2节段主框架。

3.3 第1节段和配重箱安装

第1节段主纵梁后端架设在钢管临时支撑上,前端与第2节段主纵梁螺栓连接。T形配重箱立面分为上、下2部分,上部为主纵梁和横梁组成的箱格,下部为配重箱侧板和底板模块组成的箱格,箱体结构上、中、下共采用3道米字形内支撑。上部横梁及内支撑分块吊装就位,下部模块采取起重机预组拼后提升连接在上部结构上,如图10所示。

图10 配重箱立面示意

3.4 第3,4节段安装

第3节段主纵梁前端设计超出航道,因此第3节段和第4节段大构件吊装期间限航,并做好警示浮标。构件安装固定后,构件端部和底部安装警示灯,做好夜间照明。

第3节段安装完成,进行第1次配重混凝土浇筑,配重混凝土浇筑量经过重心计算后确定,浇筑前后复核称重传感器数据与理论偏差值,分析和调整下一步构件安装数量。中间隔离带、人行道栏杆及内部检修平台等次结构与主结构同步安装,第4节段安装完成,拆除上部贝雷梁钢平台。

3.5 北桥桥面铺装

北桥结构安装完成后,将贝雷梁钢平台转移到南岸,并拆除起重机支架,为北侧连廊提供施工场地,利用北桥桥体结构架设胎架,进行北侧连廊地面拼装,完成整体提升。然后,进行北桥桥面混凝土铺装施工,混凝土浇筑时,桥面双向车道从跨中向轴承座方向对称浇筑,其中桥端部预留1m不浇筑,用于南、北桥合龙时的标高调节,完成浇筑后进行养护。最后通过重心计算结果,进行第3次混凝土配重浇筑,并完善液压油缸及液压控制系统安装,拆除配重箱底部临时支撑。待桥面混凝土达到设计强度要求,开始进行北桥单桥调试。

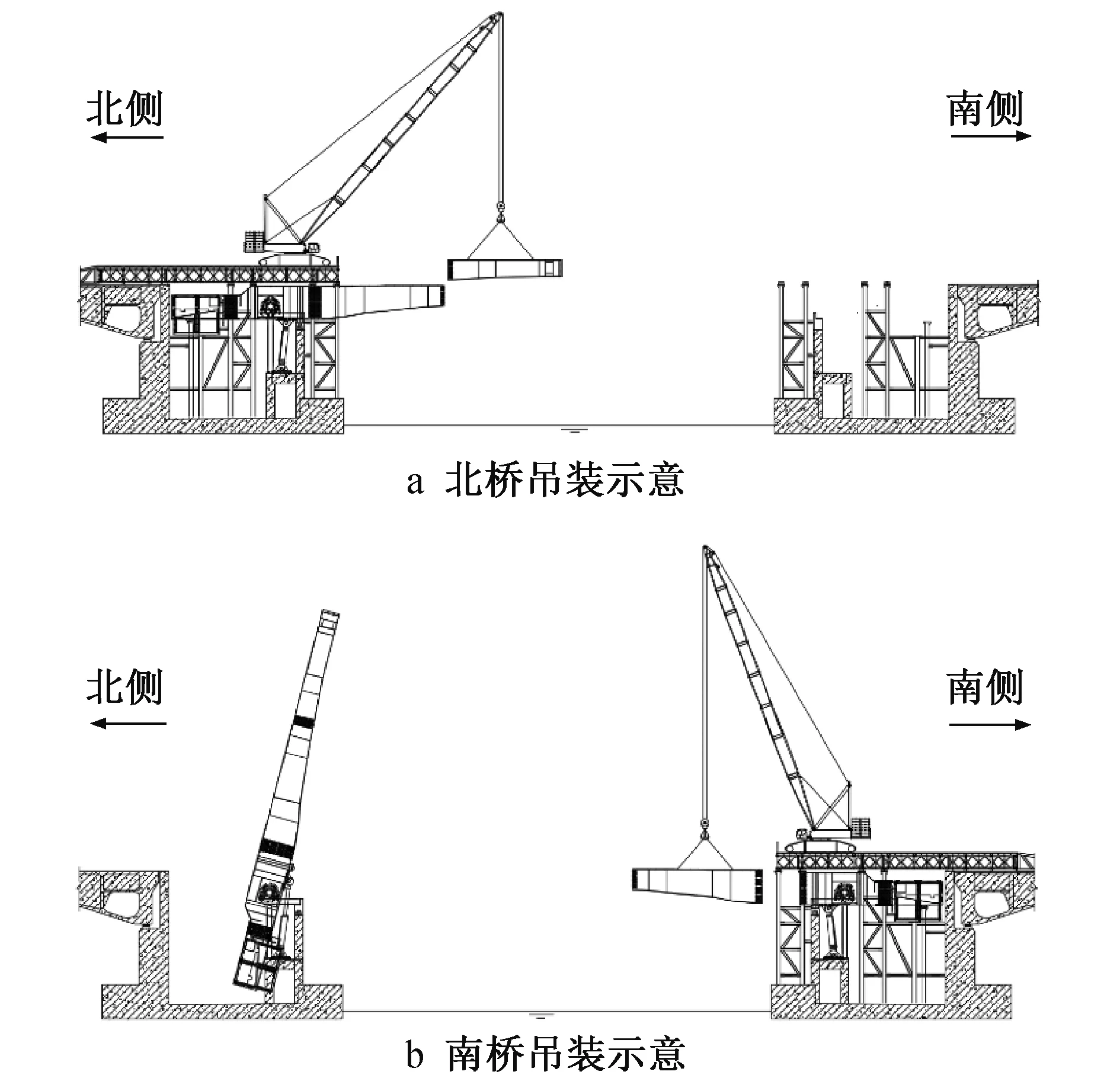

3.6 南桥安装调试

南侧连廊利用南桥起重机支架下部结构架设胎架进行拼装,并在北桥贝雷梁钢平台转移到南岸之前完成整体提升。南桥首段起重机作业钢平台安装后,开始南桥桥体安装。考虑航道通航,南桥安装至第3节段前暂停吊装。在完成北桥的单桥调试后,即可启动南桥第3和第4节段安装。北桥保持日常可开启状态,根据航道船只通行需要进行单桥开启和关闭,直至南桥调试完成,如图11所示。

图11 南、北桥吊装工况示意

3.7 中部锁定装置

在联合调试过程中,进行中部锁定装置安装,全桥共设4组中部锁定装置,中部锁定装置设计分为插销锁杆和插销接收座2部分,开启桥关闭时,南、北两岸开启桥跨中的锁杆通过液压推杆插入接收座。在南、北桥结构安装的各阶段,可对桥体轴线偏差进行测量和调整,结构安装完成后经复测,轴线偏差为2mm,达到了较高精度。但受桥跨应力变形、温差、加工误差等因素影响,两岸开启桥安装后的标高对中存在不确定性。通过标高差粗调和精调2个步骤保证桥体精确合龙。

1)通过调节垫板对前支撑下支座高程进行精确调节,并使前支撑座与桥体上支座紧密贴合,将跨中高差调整至10mm,然后进行跨中指状伸缩缝安装和预留桥面调节段混凝土浇筑,完成配重箱墨铸铁活动配重块分配。

2)锁杆部分预先与桥梁主体安装固定,两岸桥跨处于正常关闭状态时,打开锁杆进行插销座安装,现场精确定位、制孔及安装接收座,实现精确对中。

4 结语

本项目开启桥建在航道中间,建造过程对航道过往船只影响较大,桥体为钢结构与精密机械系统的结合,悬臂拼装时桥体的应力变形和重心位置处于不断变化状态,控制难度大,且本项目桥体核心部分上空穿插连廊施工,项目的策划需综合考虑以上不利因素。本文提出的在开启桥主墩箱室架设起重机轨道钢平台,采用履带式起重机悬臂拼装施工方法,确保了项目顺利实施,并最大限度地减少了对航道通行的影响,钢结构高空连廊的穿插施工缩短了工期,提高了设备利用率,取得了良好的经济和社会效益。