膨胀式自应力灌浆卡箍与传统式的对比及其承载性能研究

陈 勇,石 湘,李晓明,刘建峰,赵晓东,朱绍华

(1.海洋石油工程股份有限公司,天津 300451;2.中国海洋大学,青岛 266100)

0 引 言

导管架海洋平台是占比最大的一种钢制平台结构,在它的服役中后期由于各种损伤的积累会出现不同程度的疲劳裂纹、结构老化,结构的完整性受到威胁。为了让其继续服役,需要进行必要的完整性评估和维修加固[1]。灌浆卡箍是一种常用的平台水下构件修复加固方法,在国外得到了广泛的应用,国内龚顺风等进行了一些早期研究[2],但工程应用很少,仅在惠州油田HZ21-1A平台水深101 m处的撑杆裂纹处进行了自应力灌浆卡箍的修复[3]。考虑到传统技术存在安装复杂、成本高等问题,提出了一种膨胀式自应力灌浆卡箍技术[4]。针对这种卡箍,石湘等采用了短螺栓结构形式并进行了滑动应力测试和分析[5],然后又进行了实际尺寸该种灌浆卡箍的滑动应力测试和海上试验[6],为它的工程应用打下了坚实基础。本文的主要工作是把膨胀式自应力灌浆卡箍与传统式自应力灌浆卡箍进行工作原理、优缺点和滑动承载性能的对比,然后对膨胀式灌浆卡箍的滑动应力经验公式和剩余承载力进行试验研究。

1 卡箍工作原理与优缺点对比

1.1 传统式自应力灌浆卡箍

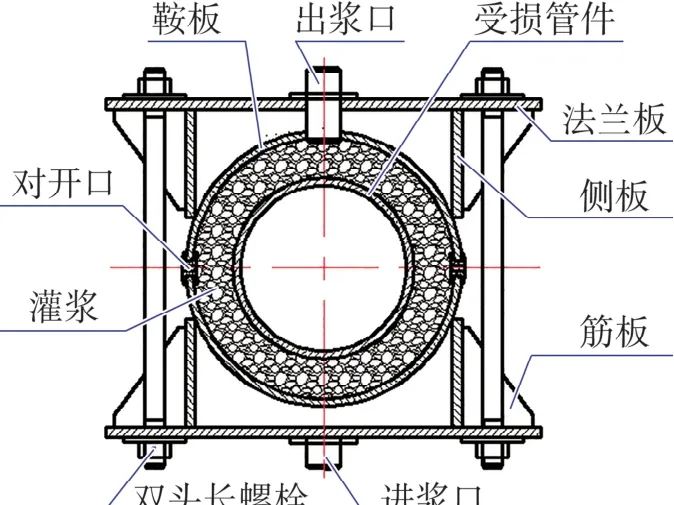

传统式自应力灌浆卡箍(见图1)是利用双头螺栓连接的两瓣或者多瓣的加强鞍板结构。鞍板尺寸较大,与管件不直接接触,因此形成一个环形空腔,然后把水泥浆灌入空腔,待灌浆达到要求的强度后,再次拧紧双头螺栓,从而在灌浆与受损管件界面上形成径向压力,使得卡箍获得相应的连接强度,即滑动承载力。由于灌浆层的存在,这种卡箍对受损部位的几何尺寸具有较大的安装容限。

图1 传统式自应力灌浆卡箍Fig.1 Traditional stressed grouted clamp

传统式自应力灌浆卡箍以其承载力大、缺陷容限高和疲劳性能良好在国外得到了广泛的应用[1]。但水下安装中由于结构对开口处的密封有相当难度,而且需等候灌浆达到一定强度后(至少36 h)再派潜水员拧紧双头螺栓[1],因此存在水下安装复杂、费用高等问题。

1.2 膨胀式自应力灌浆卡箍

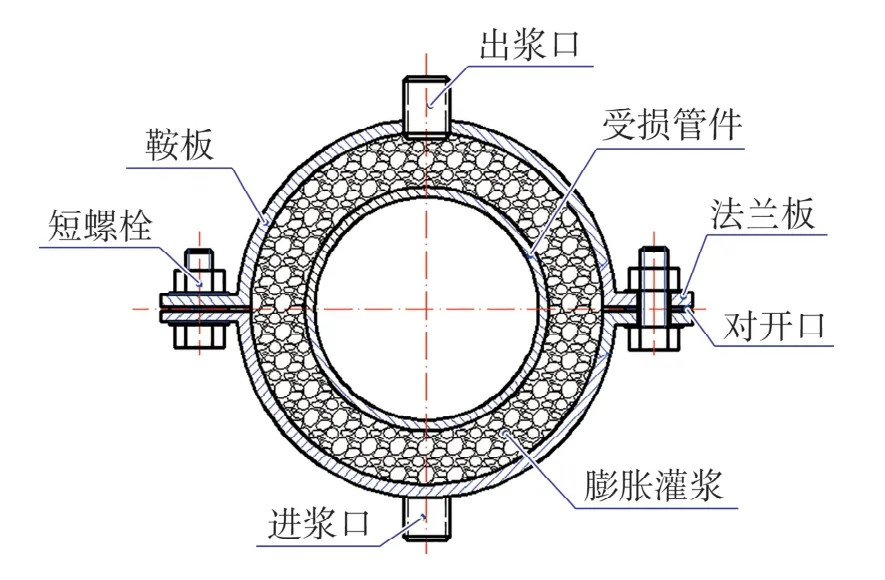

膨胀式自应力灌浆卡箍的原理是在水泥浆中掺入一定比例的膨胀剂,利用灌浆膨胀受限自动建立卡箍的预应力以获得相应的承载能力[4]。它无须像传统式那样再次拧紧螺栓,可以节省工程船和潜水员的施工时间。由于膨胀式自应力灌浆卡箍(见图2)的产生方式与传统式不同,采用短螺栓结构可以具有更高的滑动承载力[5],并使得卡箍的结构大幅简化、重量减轻、水下安装难度降低。卡箍对开口处的密封比传统式结构易于设计和水下安装,不易出现漏浆问题。

图2 膨胀式自应力灌浆卡箍Fig.2 Expansive stressed grouted clamp

2 滑动承载性能对比

自应力灌浆卡箍主要的失效模式是受损管件与灌浆环内表面之间产生滑脱,因此需要进行防滑设计。防滑设计就是保证卡箍在使用中承受的滑动应力小于卡箍许用滑动应力,而许用滑动应力是由实验测得的滑动应力除以安全系数获得的。由于实验测得的滑动应力数据有限,工程上一般通过拟合一个经验公式来计算这个应力,进行防滑设计。以下通过滑动应力经验公式对这2种卡箍的滑动承载性能进行对比。

2.1 传统式卡箍滑动应力经验公式

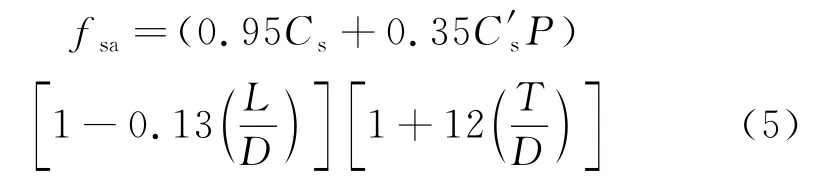

英国能源部对传统式自应力灌浆卡箍进行了大量的模型实验,率先提出了计算滑动应力的经验公式[7],MSL Engineering公司对这个经验公式的推导方法提出了不同意见,于是对实验数据进行了筛选和再次分析,最终得到滑动应力fsa的经验公式如下[1]:

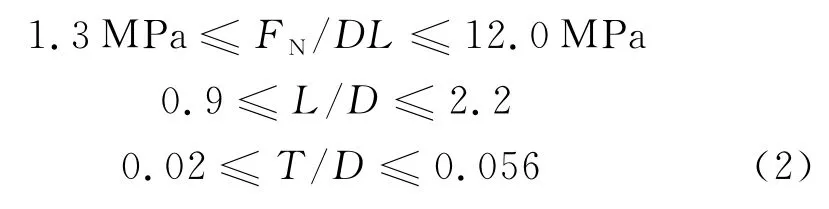

滑动承载力包括受损管件与灌浆界面的摩擦力和黏结力两部分。式中,0.95Cs代表黏结力部分,Cs是与黏结力有关的管件表面状况系数;0.35C′s(FN/DL)代表摩擦力部分,C′s是与摩擦力有关的管件表面状况系数;FN是螺栓总载荷;D是受损管件的外径;L是灌浆环的长度;T是受损管件的厚度。该公式的适用范围如下:

由式(1)可以看出,自应力灌浆卡箍滑动应力的影响因素主要包括自应力FN/DL、卡箍的长细比L/D、受损管件厚径比T/D以及受损管件的表面状况。对于管件表面喷砂状况Cs和C′s分别设置为0.6和1.0,但是该公式没有确定管件表面喷丸状况的2个系数。

2.2 膨胀式卡箍滑动应力经验公式

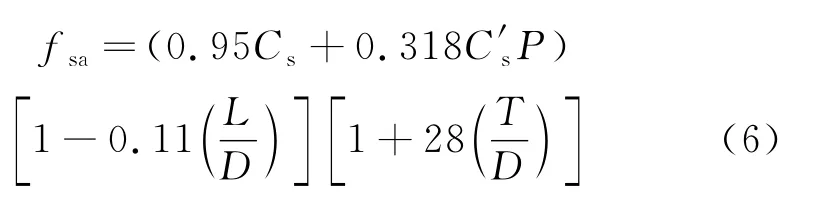

中国海洋大学根据测试的管件表面喷砂处理的卡箍滑动应力数据,参考式(1)的一般形式,利用参数优化方法,得到了膨胀式自应力灌浆卡箍滑动应力的经验公式[8],如下:

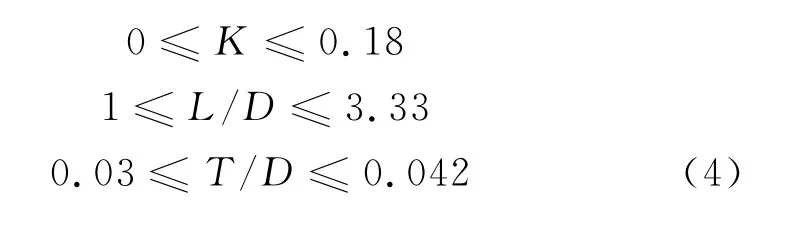

式(3)同样考虑黏结力和摩擦力两部分。为了使用方便,采用膨胀剂掺量比K来计算摩擦力部分并假设它与预应力成正比,参数优化出与K相关的有效强度为4.8 MPa。对于管件喷砂表面状况,同样将Cs和C′s分别设置为0.6和1.0。经验公式的适用范围如下:

2.3 喷砂表面状况下滑动承载性能对比

因为传统式卡箍的滑动应力经验公式(1)只有管件喷砂表面状况下的系数值,所以只能对比这种状况下的滑动应力。为了对比方便,把2个公式的预应力P做了统一,令传统式卡箍由螺栓拧紧造成的预应力FN/DL=P,则经验公式(1)转化为

表1是实测的膨胀式自应力灌浆卡箍膨胀压力数据[8],认为膨胀压力就是预应力P,然后根据表1推算出膨胀剂掺量比K与预应力P的平均值关系为K=0.066 3P,代入经验公式(3),则

表1 膨胀式自应力灌浆卡箍的膨胀压力Tab.1 Expansive pressures of expansive stressed grouted clamp

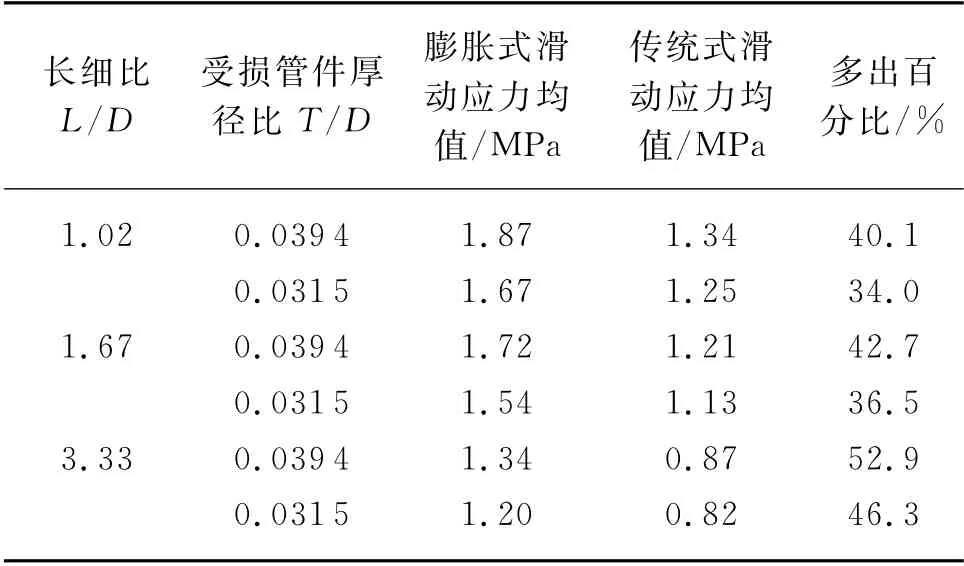

在分别设定3种长细比L/D(1.02、1.67、3.33)和2种厚径比T/D(0.039 4、0.031 5)的组合条件下,选择实际膨胀剂掺量比K范围0~0.18对应的预应力P范围0~2.71 MPa,计算2个经验公式所有组合下,这个预应力范围对应的滑动应力均值,如表2所示。

表2 膨胀式卡箍与传统式卡箍的滑动应力均值Tab.2 Average slip stresses of expansive clamp and traditional clamp

以传统式卡箍滑动应力均值为基准,可以看出膨胀式卡箍滑动应力平均多出百分比为34.0%~52.9%。无论哪种长细比L/D和厚径比T/D组合,膨胀式卡箍的滑动应力均明显大于传统式卡箍。主要是因为膨胀式卡箍的结构适合灌浆膨胀受限下预应力的产生,体现卡箍径向刚度的厚径比T/D对滑动应力的正相关影响比传统式要大。

但是膨胀式卡箍滑动应力由于受到其预应力产生机理的限制(预应力一般小于3 MPa),滑动应力最大只能达到3 MPa,而传统式卡箍预应力可达12 MPa,滑动应力最大可达6~7 MPa,因此在卡箍安装空间受限需要很大滑动应力的情况下(>3 MPa),传统式卡箍具有相当的承载性能优势,应使用这种卡箍。

3 喷丸表面状况下膨胀式卡箍滑动承载性能测试及分析

滑动承载力的主要部分是灌浆与管件界面间的摩擦力,通常管件表面越粗糙,摩擦力越大。在实际卡箍修复施工过程中,对水下管件一般使用高压水冲刷进行处理,按喷砂表面分析,而对新加入撑杆的陆上加工管件可做喷丸表面处理和分析。为了得到膨胀式卡箍管件喷丸表面状况下的滑动承载性能参数,进行了以下试验测试和分析。

3.1 模型试验设置及滑动应力测试

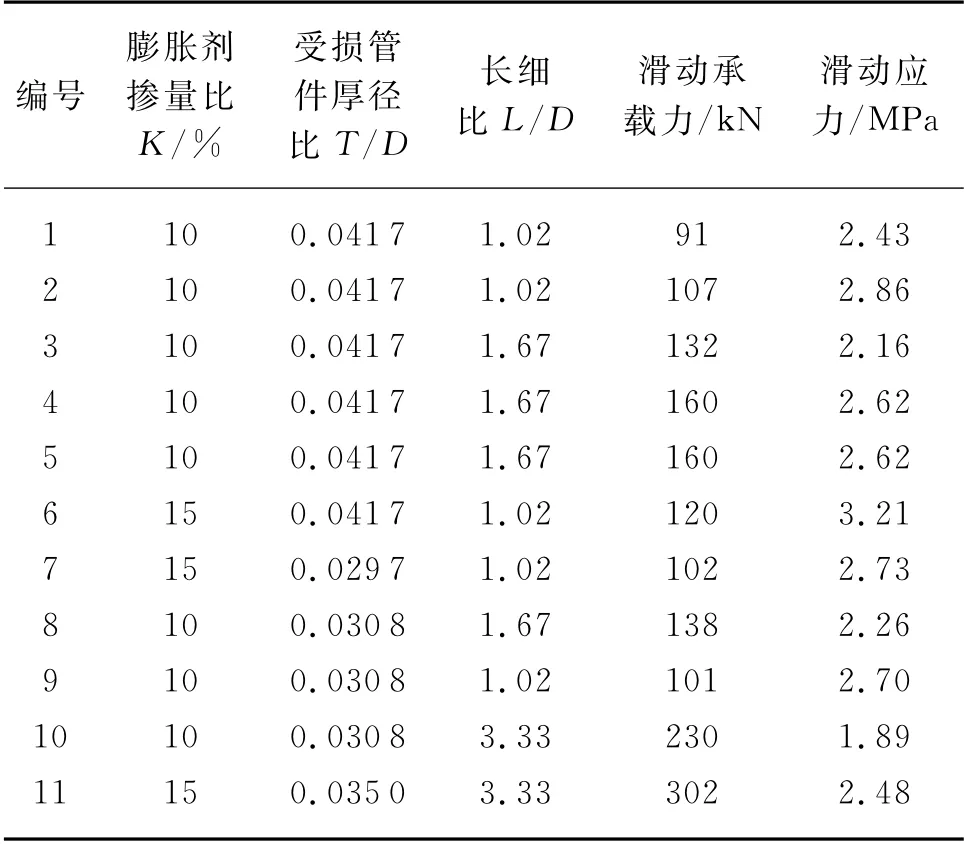

分析已有的膨胀式自应力灌浆卡箍滑动应力试验数据[9]制订了如下测试方案。

1)滑动应力测试的模型设置和测试方案

试验使用的小尺寸卡箍模型如图3所示,受损管件外径为108 mm,鞍板外径为168 mm、厚度为6 mm,灌浆厚度为24 mm,数量为7个。在受损管件长细比L/D小于1.67的试验中,管件两段采用尼龙棒对正相接,管件2个外端设置有拉头用于试验机拉伸。

图3 小尺寸卡箍模型Fig.3 Structure of the small clamp model

用于测试的受损管件的尺寸、厚径比T/D如表3所示,管件表面状况均为喷丸处理。卡箍长细比L/D设置为1.02、1.67和3.33三个值。

表3 受损管件尺寸及厚径比T/DTab.3 Sizes and thickness to diameter ratios T/D of damaged tubes

2)灌浆卡箍试件的制作及养护

卡箍灌浆过程中使用的水泥型号是PO42.5,膨胀剂类型是FEA100。选取了膨胀剂掺量比为10%与15%的2种水泥浆进行实验,水灰比为0.45,模型在不同膨胀剂掺量比下水泥浆成分如表4所示。

表4 水泥浆成分Tab.4 Chemical composition of cement slurry

具体的卡箍模型灌浆过程参见杨彬等的试验[4],灌浆完成后需要将卡箍试件放在水中养护28天,养护情况如图4所示。

图4 小尺寸卡箍模型的养护Fig.4 Maintenance of small clamp models

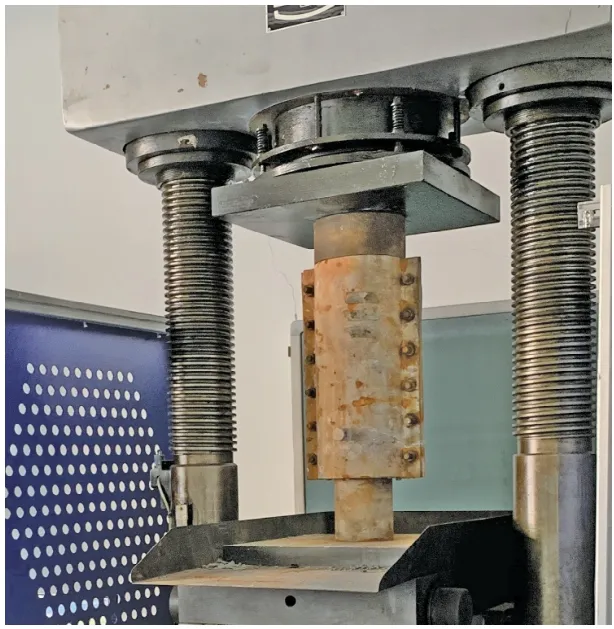

3)滑动应力的测试方法

卡箍滑动应力的测量有2种方法,一种是拉出法(见图5),利用试验机对受损管件两端的拉头逐步施加拉力,使得受损管件与灌浆环滑脱,此时的拉力即滑动承载力,进而计算滑动应力。

图5 拉出法测试小尺寸模型滑动承载力Fig.5 Testing of slip capacity of a small model using the pull-out method

另一种是推出法(见图6),在卡箍上方或下方放置一个与卡箍鞍板等直径和壁厚的圆环,由压力机压缩管件与圆环外端使得管件与灌浆环脱开。然后用管件与灌浆环滑脱时的滑动承载力计算滑动应力。

图6 推出法测试小尺寸模型滑动承载力Fig.6 Testing of slip capacity of a small model using push-out method

若使受损管件滑脱的滑动承载力为Fs,则滑动应力fs可以由下式计算:

式中:D为受损管件外径;L为滑脱部分灌浆的长度。

4)滑动应力增测数据

表5列出了增测的管件表面喷丸状况下的小尺寸卡箍模型滑动应力数据。

表5 增测的小尺寸卡箍模型滑动应力Tab.5 Supplementary slip stresses of small clamp models

3.2 喷丸表面状况数据整理及滑动应力经验公式参数确定

把表5的滑动应力数据加上已有的管件表面喷丸处理的滑动应力数据[9]进行汇总,如表6所示。为了分析方便,把相同影响因素的滑动应力数据做了合并计算了均值。

表6 小尺寸卡箍模型的滑动应力均值Tab.6 Mean slip stresses of small clamp models

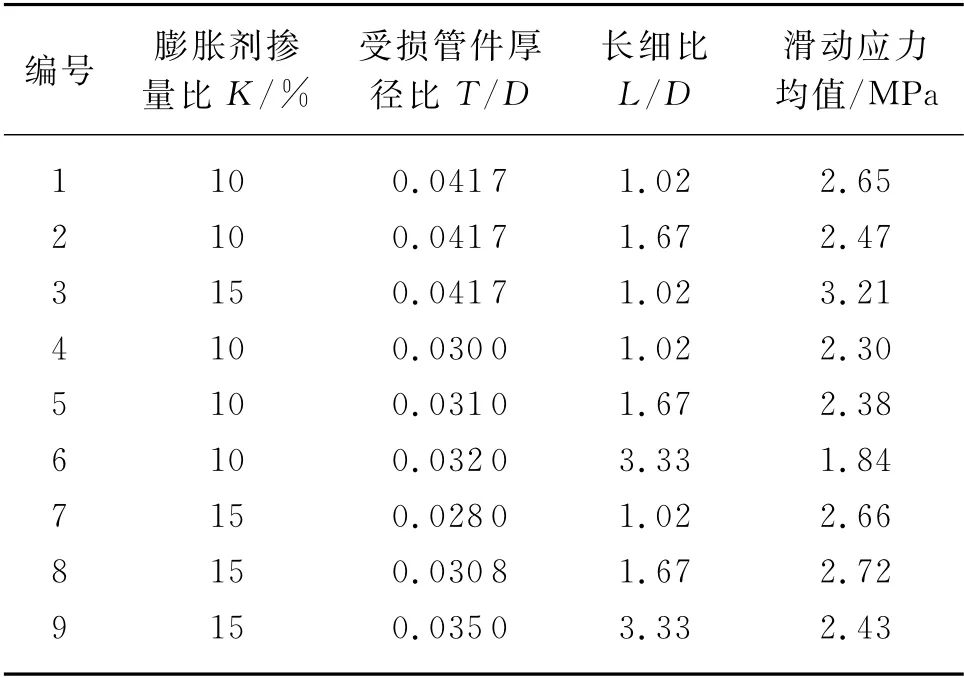

在经验公式(3)中,管件表面状况对滑动应力的影响是通过表面状况系数Cs和C′s来反映的,其他系数与管件表面状况无关。因此,经验公式仍然是式(3)的形式,只是Cs和C′s不同而已。使用表6中管件表面状况为喷丸处理的滑动应力数据和参数优化方法,将表面状况系数Cs和C′s分别优化为0.86和1.34,这样就获得了管件喷丸表面状况下膨胀式自应力灌浆卡箍滑动应力的经验公式。经验公式的使用范围仍参照式(4)。

3.3 经验公式计算值与实验测试值的误差分析

为了验证滑动应力经验公式(3)在喷丸表面状况下的准确性,将它的计算值与表6的实验测试值进行了对比。表7是小尺寸卡箍模型滑动应力对比数据,以测试值为基准,计算值与测试值的误差最大为-8.00%,出现在9号试验组。

表7 小尺寸模型计算滑动应力的误差值Tab.7 Errors of calculated slip stresses for small clamp models

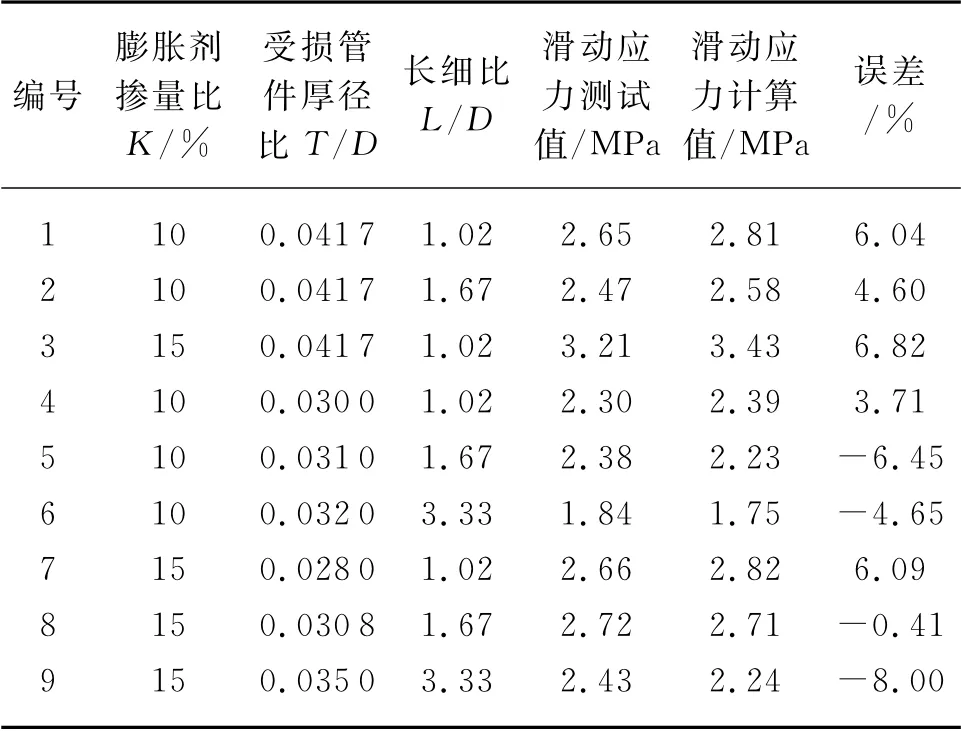

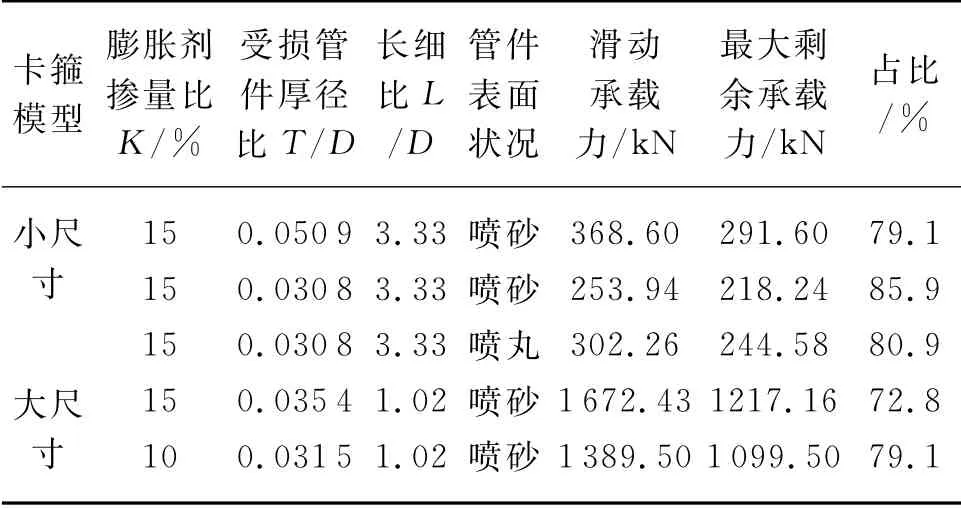

表8是大尺寸卡箍模型滑动应力计算值与测试值的对比情况,喷丸表面状况下的测试值来自张振的试验总结[8],计算值是根据表中相同的影响参数按照经验公式计算得到的结果。大尺寸卡箍的受损管件外径为508 mm,鞍板外径为620 mm,灌浆厚度为31 mm,长细比L/D=1.02。从表8可知,误差最大值为-4.27%,出现在膨胀剂掺量比为15%、厚径比T/D为0.031 5的试验组。

表8 大尺寸模型计算滑动应力的误差值Tab.8 Errors of calculated slip stresses for large clamp models

综上,喷丸表面状况下膨胀式灌浆卡箍滑动应力经验公式的公式拟合程度较好,具有良好的准确性。

4 膨胀式卡箍滑脱后剩余承载力的测试和分析

卡箍与受损管件之间的滑动承载力是通过灌浆环与管件界面之间的摩擦力和化学黏结力实现的。试验发现当管件与灌浆环内表面产生滑移后,自应力灌浆卡箍仍可维持一部分承载力。下面通过膨胀式卡箍滑动承载力测试中的位移/力曲线分析一下滑脱后的剩余承载力。

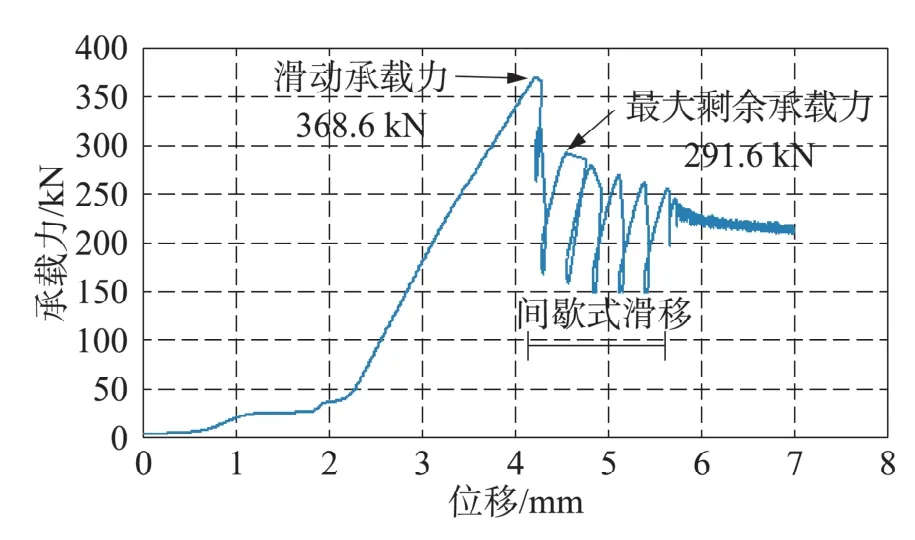

图7是一个典型的膨胀式灌浆卡箍滑动承载力测试曲线,采用的是3.1节介绍的小尺寸模型(受损管件外径为108 mm、长细比L/D=3.33)和测试方法(推出法),压力机加载速度是0.5 mm/min位移控制。图中滑动承载力是管件与灌浆环滑脱时的数值,滑脱时会发出很大的声响,它是力的最大值;然后进入一段间歇式滑移,这是由于加载速度较慢,跟不上滑脱后的滑移速度,出现多次类似弹性体蓄能与放能的过程,与预应力灌浆套管试验研究中[10]出现的振荡式滑移现象类似。为了定量分析滑脱后剩余承载力,本文定义了一个最大剩余承载力的概念,它是滑脱后力曲线下降后第一次反弹的最大数值,可以较准确地反映滑脱后的剩余承载力,一般再继续滑移的话,由于管件与灌浆界面的磨损承载力会有所下降。图中滑动承载力和最大剩余承载力分别是368.6 kN和291.6 kN。可以看出,卡箍滑脱后继续顶进近3 mm,还有近60%的剩余承载力。

图7 膨胀式卡箍滑动承载力测试的位移/力曲线Fig.7 Displacement/force curve of slip capacity test of expansive clamp

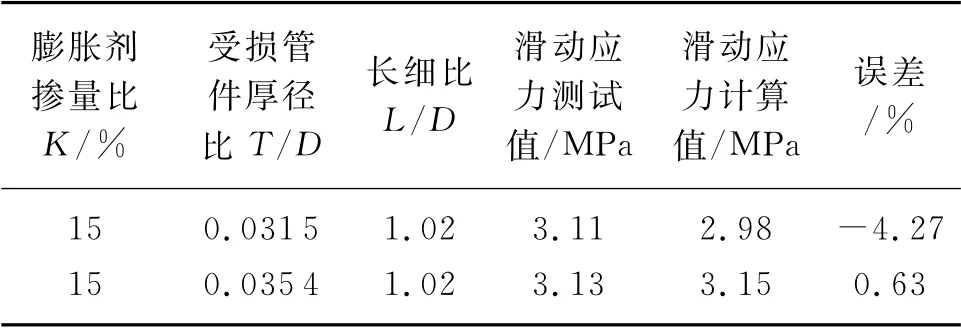

表9是测试的小尺寸和大尺寸模型膨胀式卡箍滑动承载力与剩余最大承载力的汇总。大尺寸卡箍的受损管件外径为508 mm,在3.3节已做过介绍,它的滑动承载力测试情况如图8所示,加载速度是1.2 mm/min。由表9可以看出,最大剩余承载力一般超过滑动承载力的70%。

表9 膨胀式卡箍滑动承载力与最大剩余承载力Tab.9 Slip capacity and maximum residual slip capacity of expansive clamp

图8 大尺寸卡箍模型的滑动承载力测试Fig.8 Test of slip capacity of a large clamp model

卡箍仍有相当剩余承载力的原因是滑脱后破坏的滑动承载力只是管件与灌浆界面的黏结力部分,由于径向压力依然存在摩擦力部分仍在起作用,径向压力主要包括膨胀压力和加载时管件和灌浆横向变形引起的径向压力两部分。另外,模型拆解后发现滑脱管件表面粘接有细小的灌浆颗粒,它们在滑移中会造成一些额外的滑动阻力。

5 结 语

本文首先把膨胀式自应力灌浆卡箍与传统式自应力灌浆卡箍进行了对比,然后对膨胀式自应力灌浆卡箍的滑动应力经验公式和剩余承载力进行了试验研究。主要研究结论如下:

(1)对比管件表面喷砂状况下2种卡箍滑动应力经验公式发现,在相同预应力下(<3 MPa范围)膨胀式卡箍的滑动应力明显大于传统式卡箍。但在卡箍安装空间受限需要很大滑动应力的情况下(>3 MPa),传统式卡箍具有相当的承载性能优势。

(2)增加测试了膨胀式卡箍管件表面喷丸状况下的滑动应力数据,拟合得到了滑动应力经验公式中的相关系数,公式计算值与测试值对比误差在10%以内,该经验公式具有良好的准确性。

(3)膨胀式自应力灌浆卡箍在灌浆环与受损管件滑脱后仍有一定的剩余承载力,最大剩余承载力一般超过滑动承载力的70%。