鸡西地区晶质石墨保护大鳞片新工艺技术研究

仝忠蕴,刘磊,袁致涛

(1.东北大学 资源与土木工程学院,辽宁 沈阳 110819; 2.中国地质科学院郑州矿产综合利用研究所,自然资源部多金属矿评价与综合利用重点实验室,河南 郑州 450006)

晶质石墨又称鳞片石墨,拥有优良的导电导性能、耐高温性能、润滑性能、化学稳定性能等,被广泛应用于多个工业领域[1-2],是我国重要的非金属矿种。石墨大鳞片是一种不可再生的资源,固定碳含量越高、鳞片越大,其经济价值也越高。在目前的石墨浮选粗磨过程中缺乏对大鳞片的保护,且鳞片一旦被破坏,便无法复原,降低其经济利用价值[3]。因此,寻找能够在磨浮过程中保护石墨大鳞片的工艺至关重要。

目前,高校、科研院所的专家、学者和生产工程技术人员等针对石墨大鳞片的保护进行研究,但多数研究集中在磨矿过程和浮选过程,这些研究在一定程度上降低了石墨大鳞片的损失,但仍旧存在着一些问题[4-6]。磨矿作业在鳞片保护中起着至关重要的作用,由于脉石矿物硬度较高,磨矿中势必会对大鳞片造成破坏。合理的磨矿方式和方法不但可以解离将石墨与脉石矿物,还可以降低大鳞片石墨的损失[7-8]。

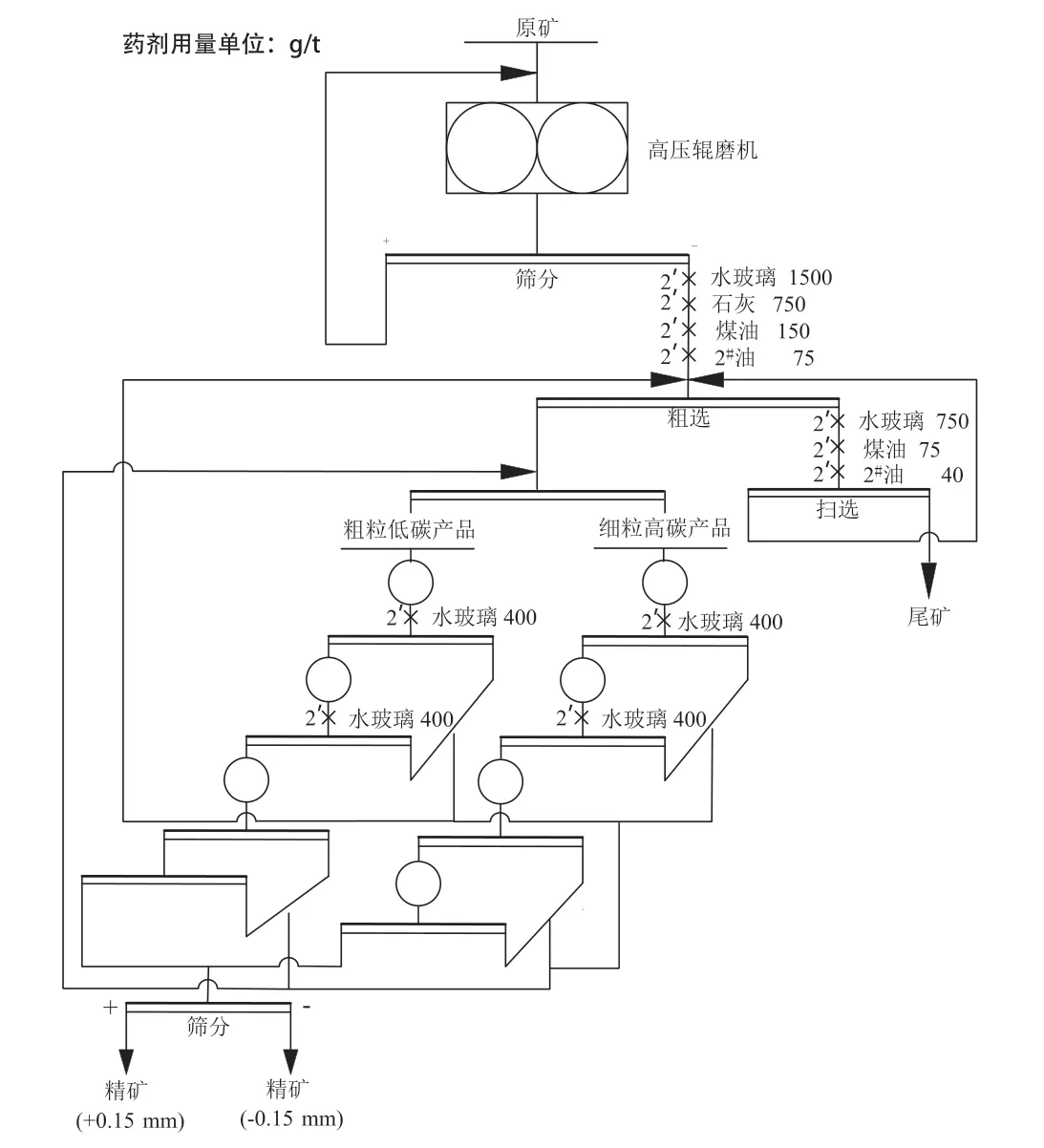

高压辊磨机这种粉碎设备具有低功耗、大处理量、高设备作业率等优点,其粉碎的基本原理为颗粒层粉碎,即矿石颗粒群体在多层集合状态下进行粉碎。当矿石颗粒层受到挤压时,矿石颗粒自身作为传递介质,受到压力导致矿石颗粒粉碎或变形,选择性粉碎效果明显[9-11]。在前期研究的过程中发现,对晶质石墨矿石采用高压辊磨机进行粉碎,在粒度减小的过程中不但能够使矿物达到有效地解离,还能在一定程度上保护大鳞片结构[12]。黑龙江鸡西柳毛石墨矿以晶质石墨为主,矿物结晶度高,矿石品位高,是我国重要的石墨产品加工基地。本文以黑龙江鸡西柳毛地区晶质石墨矿石为研究对象,粗磨阶段采用高压辊磨机进行粉磨,浮选粗精矿分质后进行区别再磨再选,可以尽快分离出已经解离的大鳞片,避免过磨的发生,最终形成了层压粉碎-分质分级-区别再磨再选的浮选工艺流程,为保护石墨大鳞片提供了一种新的思路。

1 原矿性质

1.1 化学成分分析及矿物组成与特征

矿样取自黑龙江鸡西柳毛地区晶质石墨矿,原矿主要元素分析结果见表1。

表1 原矿主要元素分析结果/%Table 1 Chemical compositions of the raw ore

矿石中有用矿物组分为石墨,固定碳含量为9.79%。脉石矿物主要有石英、钾长石、白云母等。石墨呈鳞片状或聚片状,局部有穿插关系,分布于脉石矿物颗粒之间,片径细小的石墨呈星散状及浸染状。石墨与其他脉石矿物间的接触线以圆滑为主,少量呈不规则状或相互穿插。

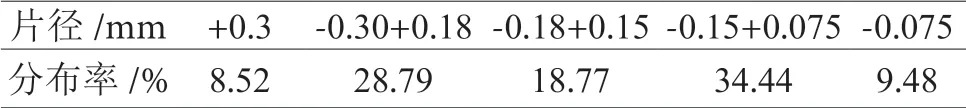

1.2 原矿鳞片粒度组成统计

为查明原矿中鳞片粒级分布情况,取破碎原矿(+500 mm粒级)制作光片。在显微镜下采用线测法对原生鳞片长径进行统计,结果见表2,原矿正目率为56.08%,大鳞片含量较高,选矿过程中应注意保护回收。

表2 石墨原生片径统计结果Table 2 Statistical results of flake graphite diameter

2 结果与讨论

2.1 层压粉碎实验研究

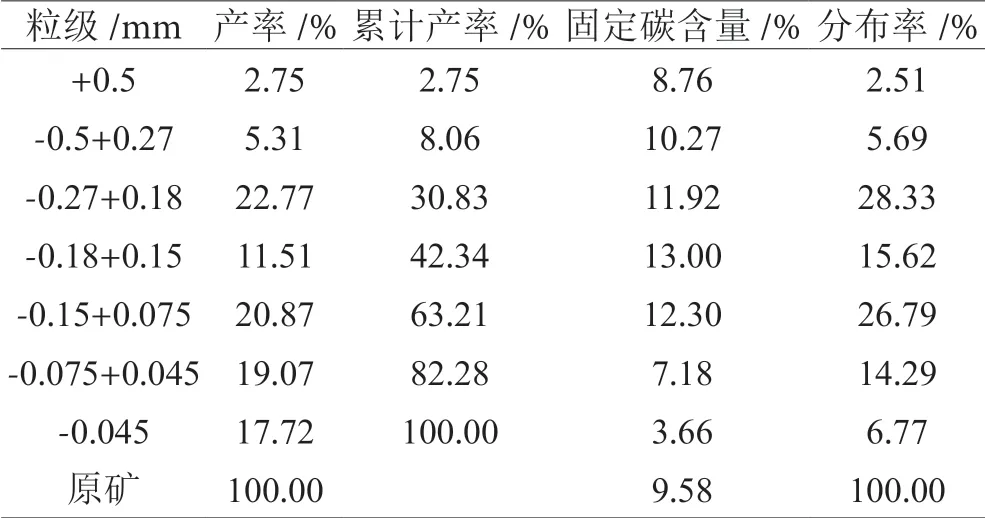

石墨矿样破碎至-15 mm后由2510型高压辊磨机(沈阳五寰科技有限公司)进行粉磨。为保证高压辊磨粉磨产品能够直接入浮,采用1 mm闭路流程进行粉磨,高压辊磨机排料粒度分析结果见表3。

表3 层压粉碎产品粒度分析和固定碳含量分布Table 3 Screen analysis and fixed carbon content of laminating crushing products

由表3可以看出,石墨矿样经过高压辊磨机粉磨后,+0.15 mm粒级产率和固定碳分布率分别为42.34%和52.15%;-0.045 mm粒级产率和固定碳分布率分别为17.72%和6.77%,石墨在微细粒级中分布较少。通过粒度分析发现石墨主要分布在中间粒级以及较粗粒级,此部分鳞片石墨在磨浮过程中应注意保护大鳞片结构。

2.2 粗选条件实验

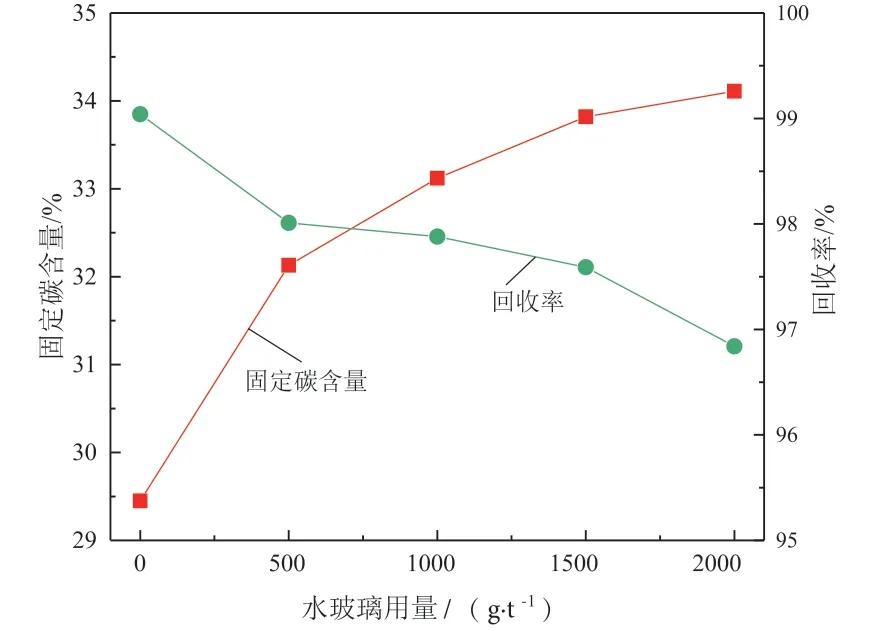

2.2.1 水玻璃用量实验

矿石中含有硅酸盐矿物,而水玻璃是经济、高效的抑制剂和分散剂。水玻璃用量实验在石灰用量750 g/t、煤油用量150 g/t、2#油用量75 g/t的条件下进行,实验结果见图1。

图1 水玻璃用量实验结果Fig.1 Results on dosage of sodium silicate in the rougher flotation

由图1可知,随着水玻璃用量增大,粗精矿产品固定碳含量逐渐升高,升高趋势为先快后慢,而固定碳回收率逐渐降低。水玻璃吸附在硅酸盐矿物表面不但可以起到分散作用,还可以起到抑制作用,提高浮选指标。综合考虑,确定粗选水玻璃用量为1500 g/t。

2.2.2 煤油用量实验

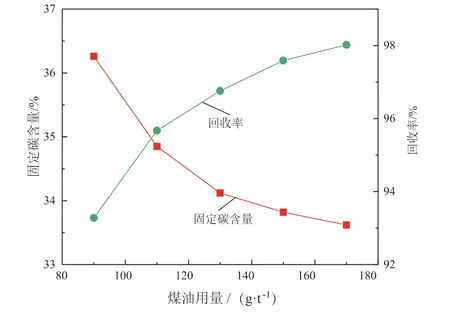

煤油属于非极性油类捕收剂,可以在石墨表面发生物理吸附,提高表面疏水性。煤油用量实验在水玻璃用量1500 g/t、石灰用量750 g/t、2#油用量75 g/t的条件下进行,实验结果见图2。

图2 煤油用量实验结果Fig.2 Results of dosage of kerosene in rougher flotation

由图2可知,随着煤油用量的增加,固定碳含量和回收率呈现出相反的趋势,固定碳含量逐渐降低,而回收率逐渐升高。煤油用量太低,会导致石墨矿物吸附的药剂量达不到随着气泡上浮限度,造成回收率太低;煤油用量过高,会致使大量未单体解离的脉石矿物一起上浮进入粗精矿,造成粗精矿固定碳含量低。综合考虑,选取150 g/t为煤油较佳用量。

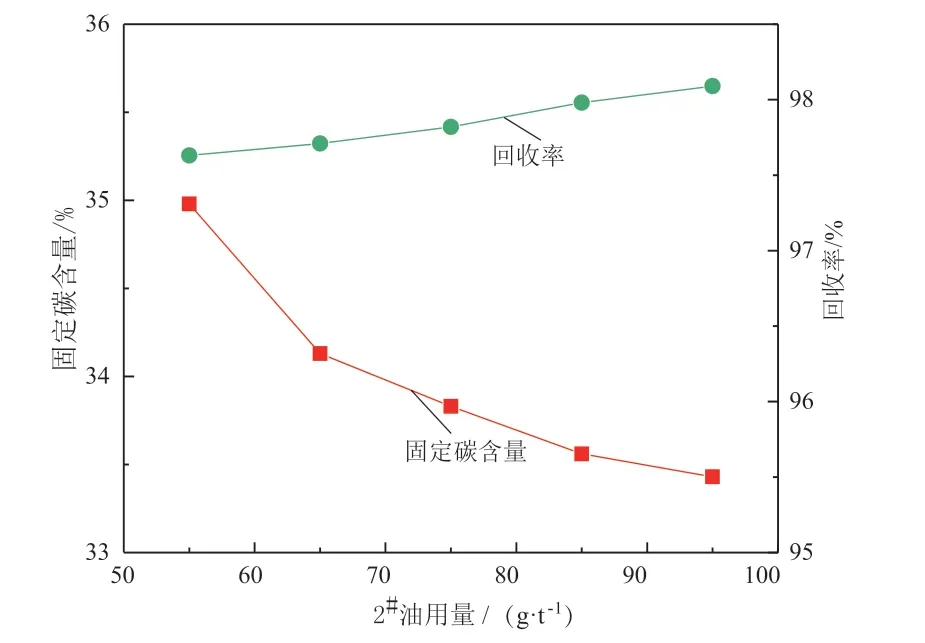

2.2.3 2#油用量实验

起泡剂是异极性的有机物质,一端为非极性疏水基,另一端为极性亲水基,可使起泡剂分子在空气中与水的界面产生定向排列。2#油用量实验在石灰用量750 g/t、水玻璃用量1500 g/t、煤油用量150 g/t的条件下进行,实验结果见图3。

由图3可知,随着2#油用量的增加,粗精矿固定碳含量逐渐降低,而回收率基本没有发生变化。2#油用量过大,会导致浮选过程中夹杂现象严重,恶化浮选效果。

图3 2#油用量实验Fig.3 Results on dosage of terpenic oil in rougher flotation

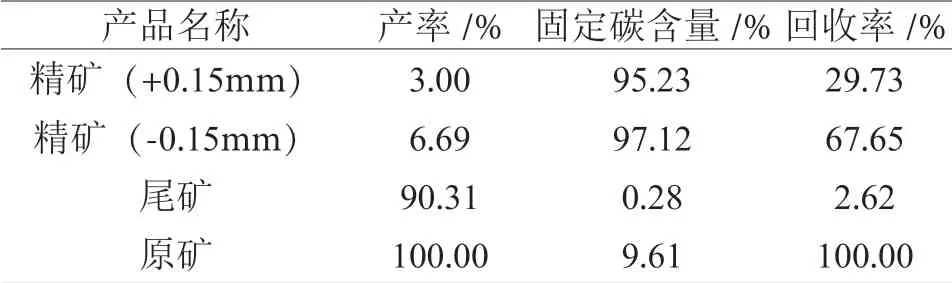

2.3 “分质分级”实验研究

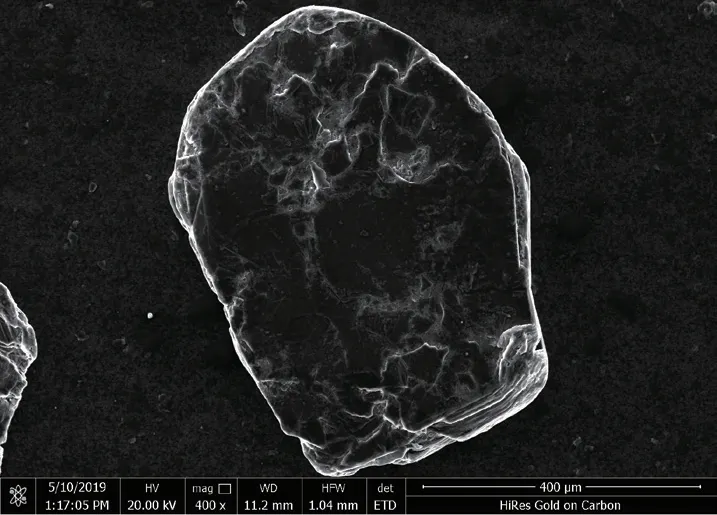

传统工艺浮选流程粗选后直接进行全粒级再磨再选,这样使已经解离的石墨鳞片无法及时排出,在再磨过程中造成了大鳞片的损失。为了降低再磨过程中石墨鳞片的损失,及时分离出合格的大鳞片石墨,提出了“分质分级”。“分质分级”实验采用自有专利设备(螺旋分质机:申请号201910194481.7),该设备可以根据不同矿物之间粒度、密度以及润湿性之间的差异进行分质分级,不但可以避免大鳞片石墨的过磨,还可以降低硬质脉石矿物对鳞片石墨的破坏作用。粗精矿经过分质分级后可以分为粗粒低碳和细粒高碳两种产品。分质产品扫描电镜分析结果见图4,各产品分析结果见表4。

图4 分质产品SEMFig.4 SEM of grading and classification products

表4 粗精矿分质分级实验结果Table 4 Results of rough concentrate classification

通过图4和表4可以看出,粗粒分质产品中多为不规则颗粒状连体,细粒分质产品多为解离程度较高的鳞片状石墨,表面零星分布细粒脉石矿物。可以发现,经过分质后两种产品分别进行再磨再选,可以有效地降低解离程度较高的石墨鳞片过磨,能够较好地保护石墨大鳞片。粗粒低碳产品固定碳含量为19.19%,+0.15 mm粒级产率为60.10%,由于其粒度较粗,矿物单体解离度较低,在再磨过程中应注意对大鳞片的保护。细粒低碳产品固定碳含量为48.68%,+0.15 mm粒级产率为22.10%,此部分产品解离程度较高,再磨再选过程中在注意保护大鳞片的同时要兼顾固定碳含量的提升。

2.4 分质产品再磨实验研究

为了获得高大鳞片率、高品位的石墨,浮选时采用阶段磨矿阶段浮选流程。搅拌磨的机理是磨矿介质在搅拌器的旋转带动作用下在磨机内作整体的多维循环运动和自转运动[13-15]。筒体内的磨矿介质运动过程中具有磨剥、剪切作用,相比球磨机随机性的粉碎方式,搅拌磨这种能产生剪切力的磨矿设备能够更好地剥离石墨片层结构,从而将石墨与脉石矿物解离,避免对石墨鳞片结构的破坏[16-17]。

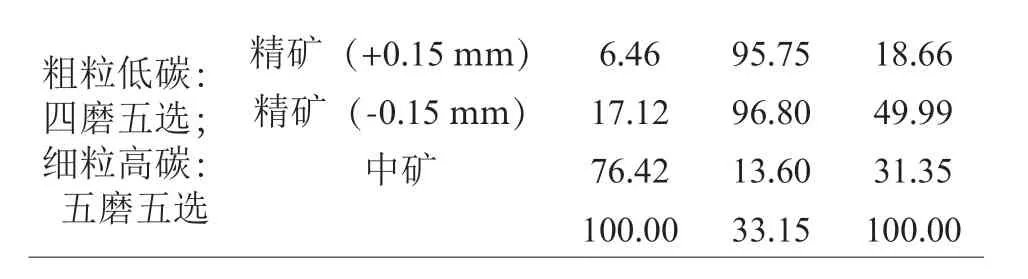

根据前期对粗粒低碳和细粒高碳两种分质产品分别进行磨矿段数对比实验研究,以确定较佳的磨矿段数和浮选次数,实验结果见表5(两种精矿产品合并后用0.15 mm筛子筛分)。

表5 磨矿段数和浮选次数对比实验结果Table 5 Results of comparing regrinding number and reconcentration number

粗粒低碳:四磨五选;细粒高碳:五磨五选精矿(+0.15 mm) 6.46 95.75 18.66精矿(-0.15 mm) 17.12 96.80 49.99中矿 76.42 13.60 31.35 100.00 33.15 100.00

从表5可以看出,较低的磨矿段数不足以使石墨矿物达到解离,+0.15 mm和-0.15 mm精矿均未达到高碳石墨的标准。而磨矿段数过高,虽然精矿产品固定碳含量稍有提高,但却损失了+0.15 mm精矿的产率,降低了其经济价值。因此,最终确定粗粒低碳产品经过三段磨矿四次选别,细粒高碳产品经过四次磨矿四次选别。

2.5 闭路实验研究

2.5.1 常规工艺闭路实验

在上述实验的基础上进行闭路实验,闭路实验流程采用中矿分别集中返回,这样可以避免过大的中矿量,及时的排出尾矿,还可以保证再磨过程中给料均匀。保证常规闭路实验粗磨-0.074 mm含量与高压辊磨粉磨产品一致,常规工艺闭路实验流程见图5,实验结果见表6。

表6 常规工艺闭路流程各产品指标Table 6 Indicator of conventional closed circuit flowsheet

图5 常规工艺闭路流程Fig.5 Closed circuit flowsheet of conventional process

从表6可以看出,通过常规工艺流程流程分选后,+0.15 mm精矿产品和-0.15 mm精矿产品固定碳含量分别为98.52%和98.20%,均为高碳石墨,精矿总回收率为98.44%,精矿正目率为15.09%。

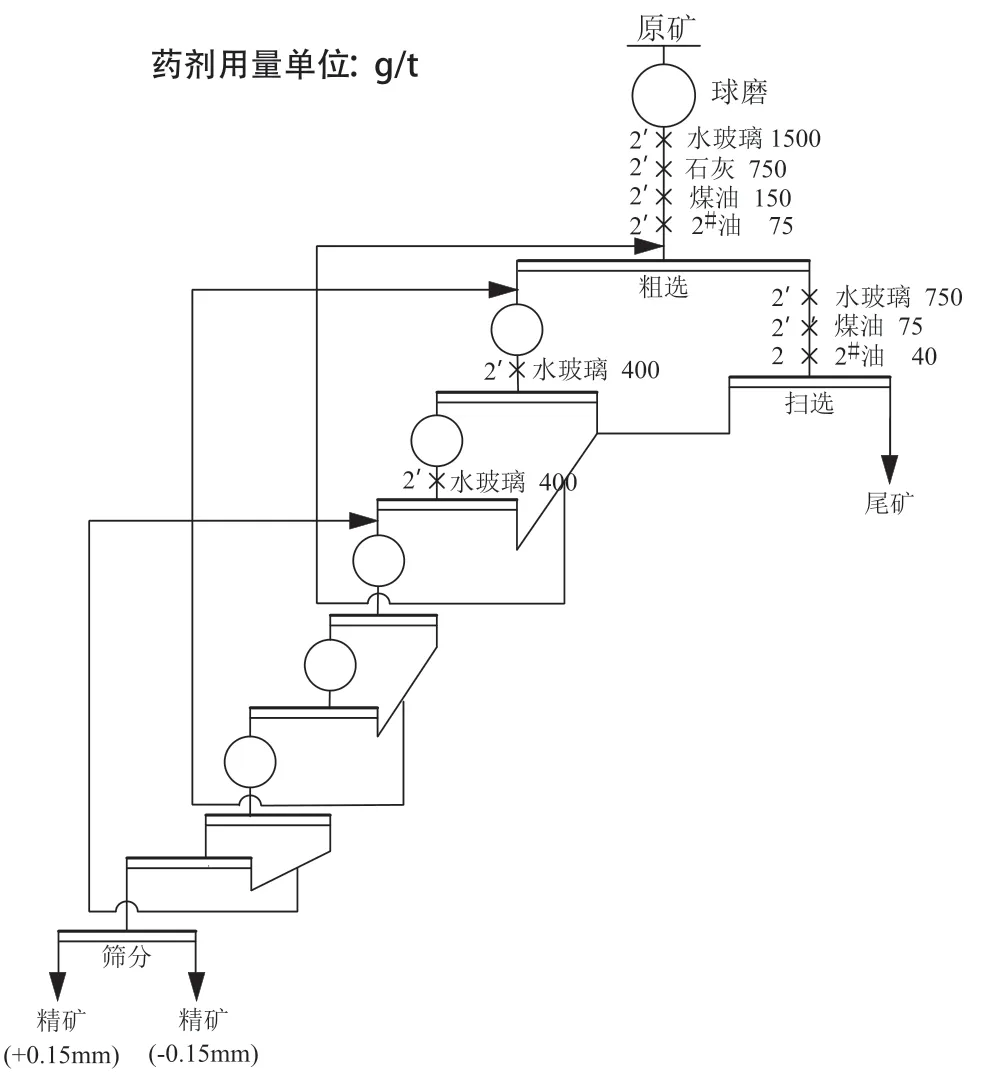

2.5.2 “层压粉碎-分质分选”闭路实验

层压粉碎-分质分选闭路实验流程见图6,实验结果见表7。

图6 “层压粉碎-分质分选”闭路流程Fig.6 Closed circuit flowsheet of “particles bed

表7 层压粉碎-分质分选闭路流程各产品指标Table 7 Indicator of “particle bed breakage-grading and separation” closed circuit flowsheet

从结果可以看出,通过此工艺流程流程分选后,+0.15 mm精矿产品和-0.15 mm精矿产品固定碳含量分别为95.23%和97.12%,均为高碳石墨,精矿总回收率为97.38%,精矿正目率为30.96%。从图8可以看出石墨鳞片结构完整,周边光滑圆润,可作为下游深加工制品的高品质原料。

图8 精矿产品扫描电镜Fig.8 SEM of concentrate products

3 结 论

(1)鸡西地区石墨矿样品固定碳含量为9.79%,有用矿物为石墨,其他脉石矿物无综合利用价值。矿石中原生大鳞片石墨嵌布粒度较粗,正目分布率为56.08%。

(2)浮选粗精矿经过“分质分级”后得到两种中间产品,固定碳含量分别为19.19%和48.68%。两种产品进行区别再磨再选,可避免石墨大鳞片的损失。

(3)采用常规工艺流程和“层压粉碎-分质分选”工艺流程进行闭路实验,两种工艺流程最终的精矿均可达到了高碳石墨的标准,但采用“层压粉碎-分质分选”工艺获得的最终精矿正目率要高于传统工艺15.87%。“层压粉碎-分质分选”工艺显著提高了石墨大鳞片的产率,大大地提高了其经济价值。