硬岩竖井掘进机刀盘结构的设计探讨

(中铁工程装备集团有限公司,河南 郑州 450016)

全断面竖井掘进机是利用滚刀破岩替代传统的钻井施工方法,可实现开挖、支护的平行作业,是集开挖、掘进、支护为一体的高端技术装备[1]。目前竖井掘进机研发领域主要包括截削式竖井掘进机、刀盘式竖井掘进机与全断面竖井掘进机,其中截削式竖井掘进机破岩结构为截割臂,前部装有截割头,已应用于加拿大萨斯喀彻温省钾盐矿1 000m 深的冻结井筒施工中,主要适用于软岩地层[2];刀盘式竖井掘进机破岩结构为横轴立式截割刀盘,配有盘形滚刀,但需要人工在工作面完成预注浆工作,具有一定的危险性,目前停留在理论研究阶段[3];全断面竖井掘进机破岩结构为圆锥形刀盘,并配有滚刀,主要适用于地下水丰富的地层,掘进速度为0.6m/h,目前停留在理论研究阶段。综上所述,针对大直径竖井的高效快速施工,目前并未形成一套地质适用性强、机械化程度高的施工工法[4~8],因此亟待研究一种集开挖、支护于一体的全断面竖井掘进机。

刀盘作为竖井掘进机的关键部件,合理的刀盘结构设计能够有效提高竖井掘进效率,缩短掘进周期,降低施工成本,延长刀盘刀具寿命等。考虑到竖井垂直开挖的施工特点,在进行竖井刀盘结构设计时,需要对刀盘出渣结构、刀盘盘体结构形式、刀间距等关键结构进行综合性考虑。

以新疆某通风竖井工程为依托,完成竖井掘进机刀盘设计,该工程主要为含水较少的硬岩稳定地层,岩石硬度在60MPa 左右,完整性较好,设计竖井开挖直径为7 830mm,开挖深度为300m。

1 刀盘结构设计

1.1 刀盘主体结构设计

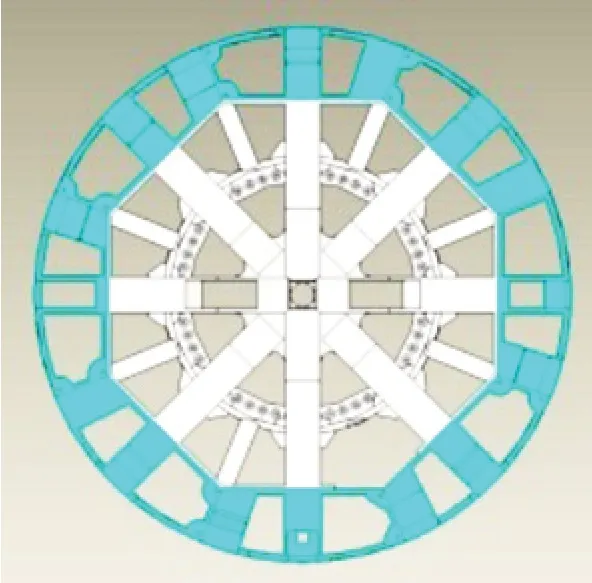

本次设计的竖井掘进机刀盘直径设置为7 830mm,初步采用常规刀盘4 主梁加4 面板的设计,竖井刀盘掘进时工作空间受限,出渣较困难,结合传统竖井设备吊桶出渣的原理,为方便出渣系统的布置,刀盘使用筒体结构与主驱动相连接。考虑到刀盘中心部位岩渣难以处理,将刀盘中心部位设计成锥形结构,与掌子面成一定角度。同时,因本次设计刀盘直径较大,若使用一体式设计会给刀盘生产制造和运输带来不便,因此,在本次设计时,考虑分块制造。分块时应尽量减小刀盘最大单块结构尺寸及质量,同时还应便于现场组装。参考全断面隧道硬岩掘进机(TBM)常见刀盘分块形式,主要有中心对分、偏心对分、中方五分、中六角七分式、中八角九分式等。考虑竖井出渣成为制约竖井施工的关键技术要点,并结合刀盘开挖直径及掘进岩层硬度,确定刀盘结构为中八角九分式。刀盘结构如图1 所示。

图1 竖井刀盘主体结构形式

1.2 刀盘出渣系统设计

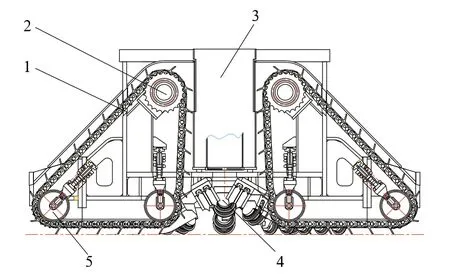

利用传统竖井设备吊桶出渣的原理,确定刀盘出渣结构为刮板链刮渣-斗提机提渣-吊桶装渣三级出渣,具体出渣设计为两套三角形刮渣链关于刀盘中心对称,且独立驱动,可实现携渣自转与随刀盘公转两种运动动作,在刮渣链的复合运动下,可将刀盘开挖出的岩渣带入刀盘中心的集渣筒体内,并配合斗式提升机提渣、吊桶装渣,实现刀盘的连续出渣,有效保证了刀盘开挖与出渣的平行作业,提高竖井施工效率。

因刮渣链系统无法清理刀盘中心部位岩渣,除刀盘中心设计成锥形结构外,锥面上方通过回转接头高压气通道泵送高压气将中心部位岩渣顺着锥面吹送至刮渣链刮渣孔处,实现对中心部位岩渣的清理。具体如图2 所示。

图2 竖井刀盘出渣结构

1.3 刀间距设置

刀盘掘进地层为硬岩地层,因此刀盘面板上需布置一定数量、具有一定规律的盘形滚刀[9]。考虑到滚刀承受的极限载荷与岩层硬度存在很大关系,初步选定17 寸双刃滚刀和17 寸单刃滚刀两种类型。结合刀盘应用地质概况及硬岩掘进机刀具参数设计规律[10~11],取正面滚刀刀间距为80mm 左右,初步设计共46 把滚刀。其中28把17 寸单刃正滚刀布置于刀盘正面板上,10 把17 寸单刃边滚刀布置于刀盘边缘处,与刀盘面板成一定角度。中心双刃滚刀1~16 号刀间距在85mm 左右,正面滚刀17~44 号刀间距在82mm左右,边缘滚刀45~54 号刀间距从75mm 过渡到25mm,具体刀具布置图如图3 所示。

图3 滚刀布置示意图

1.4 刀盘载荷分析

竖井掘进机刀盘推进系统和刀盘驱动系统主要是推进油缸和驱动电机组组成,刀盘受到的总推力和总扭矩是设计制造驱动系统的关键参数,因此正确预算刀盘总推力和总扭矩的大小及其变化趋势是设计竖井刀盘重要的部分之一。

1.4.1 刀盘推力分析

竖井刀盘承受的推力由诸多因素决定,如滚刀刀圈形状、刀具尺寸、岩石特性以及掘进参数等影响刀盘受力,合理地对刀盘掘进总推力进行分析研究对于保证竖井掘进机的高效掘进具有重要意义。竖井刀盘在向下掘进时,受力情况如图4 所示,F4、F5、F6为刮渣链对刀盘结构产生的压力,相互抵消,不在推力计算中出现,故竖井刀盘向下掘进时所需总推力由式(1)决定。

式中F1——所有正面滚刀承受的垂直力之和,kN;

F2——所有锥面双刃滚刀承受的垂直力之和,kN;

图4 竖井刀盘掘进时刀盘受力

F3——刀盘周边圆环与岩石之间的滑动摩擦阻力,kN。

设滚刀数量为n,则有

式中Fi——第i把滚刀的额定承载能力,kN;

μ1——钢结构(刀盘大圆环)与周边井壁的摩擦系数,μ1=0.2~0.4;

α0——中心锥面倾角,°;

p0——刀盘圆周压力,kN/m2;

d——刀盘直径,m;

h——刀盘外周大圆环高度,m。

计算得,F=F1+F2+F3≈1.35×104kN。

1.4.2 刀盘扭矩分析

竖井刀盘向下掘进时,扭矩主要包含4部分。

式中T1——滚刀滚动力对刀盘回转中心的力矩之和,kNm;

T2——克服刀盘周边摩擦力所需扭矩,kNm;

T3——刀盘刮渣板刮渣时岩渣对刮渣板产生的扭矩,kNm;

T4——刀盘中心集渣筒体满渣时斗提机与岩渣间的扭矩,kNm。

式中f——滚刀滚动阻力系数,f=0.1~0.15;

Ri——第i把滚刀在刀盘上的回转半径,m;

r——刀盘半径,m;

n——刮渣链套数,套;

ρ——岩渣密度,kg/m3;

μ2——岩渣与掌子面间的摩擦系数,μ2=0.2~0.4;

v——单套刮渣板最大载渣体积,m3;

μ——钢结构(斗提机)与岩渣间的摩擦系数,μ=0.2~0.4;

r0——斗提机半径,m;

h0——集渣桶体最大集渣高度,m。

综上所述得:T=T1+T2+T3+T4≈3350kNm。

2 刀盘结构有限元分析

在建立竖井刀盘有限元模型时,根据圣维南原理对刀盘结构进行简化处理,主要简化说明如下:①忽略滚刀整体结构,简化凸台、螺栓孔、倒圆角等局部模型;②忽略焊缝、耐磨板等结构材料,填充焊缝连接处间隙[13~14];③将法兰板、传力环等结构简化为刚性约束等。将简化后的模型导入Ansys Workbench 中,忽略间隙与穿透,接触区域无滑移。根据经验设置网格大小为80mm,共划分单元网格233 768 个,节点数444 383 个。

竖井刀盘在掘进过程中主要做轴向推进运动和自身回转运动,在竖井刀盘的法兰安装面上施加固定约束,在刀盘面板上施加载荷,方向垂直刀盘面板向上;在刀盘圆周施加扭矩,面向刀盘,扭矩方向为逆时针。

竖井刀盘盘体材料为Q345B,密度为7 850kg/m3,弹性模量为2.1×1011Pa,泊松比为0.3,抗拉强度为345MPa。对刀盘结构施加载荷和额定扭矩后得到刀盘等效应力云图和总变形图,可知在正常工况下,刀盘大部分区域的应力均很小,只有很小的区域应力较大,刀盘最大应力位于刀梁于筒体连接处,应力值为162.4MPa,小于材料的许用应力,变形主要出现在刀盘外边缘处,最大变形量为1.4mm。所以此次设计的竖井刀盘方案强度与刚度虽满足要求,但刀盘筒体上方与分块处应力普遍较大,且存在刀盘质量大,结构复杂及开口率小的缺点,需进行进一步的优化设计。

3 刀盘结构优化设计

3.1 刀盘结构优化

由以上分析结果对初始方案做出以下优化设计:①将面板式设计调整为梁加筋板的结构以增大开口空间,为中途换刀和处理掌子面前方应急情况提供操作空间,具体结构如图5 所示;②增加刀盘与筒体连接结构厚度,并在刀盘与筒体连接筋板增加加强筋,以增加刀盘整体的强度与刚度(图6)。

图5 刀盘正面结构优化

图6 刀盘连接结构优化示意图

3.2 优化后刀盘静力学分析

以同样的网格大小对优化后刀盘结构进行网格划分,并以相同的约束与载荷加载。求解出的刀盘等效应力云图和总变形,可知在正常工况下,优化后刀盘最大应力在刀盘中心块与边块的连接处,应力值为122.9MPa,最大应力较原方案减小39.5MPa,并可通过焊接时增加圆弧焊脚[16~17]等方式降低刀盘应力集中。优化后刀盘最大变形量1.1mm,刀盘最大变形量较改进前方案减小约0.3mm。由以上结果可知,优化后刀盘整体强度、刚度较原方案有所提高。

4 刀盘掘进试验

竖井掘进机设备试掘进及试验用基坑采用沉井法浇筑而成,基坑开挖直径为10m,成井后内径为7.95m,井深3.75m,井筒底部填充C40 素混凝土,厚度为3.5m。

设备组装、调试完毕后在基坑内做试掘进试验,在掘进试验期间,刀盘转速由4r/min 增加至7r/min,主驱动设计额定扭矩为3 350kNm,最大推进力为10 000kN,实验时上位机刀盘数据如图7 所示。

图7 刀盘上位机曲线

以上数据显示,在试掘进过程中,刀盘转速平稳,刀盘贯入度在8~13mm,掘进速度较快。转矩基本稳定,在500~1 050kNm 范围内波动,其扭矩波动主要是由刀盘贯入度变化引起,整体来说刀盘扭矩设计较为合理,没有出现因局部工况负载过大带来的驱动能力不足,也未出现安全系数太大、扭矩配置浪费的情况,验证了刀盘扭矩计算模型的正确性。

设备试掘进时刀盘工作情况具体如图8 所示。从试验结果来看,刀盘井下开挖、出渣较顺畅,且出渣粒径较均衡,粒径大小在设计范围内,刀盘中心部位积渣较少,验证了刀盘面板溜渣式中心锥面设计较合理;综上所述,本次设计的竖井刀盘在试掘时,各项试验参数在均在设计理论范围内,设备运行平稳,出渣顺畅,满足正常施工要求。

图8 刀盘井下工作情况

如图9、图10 所示,出井后刀盘整体结构较完整,刀盘盘体和刀具磨损量较小,主体结构与焊缝未出现裂纹、整体断裂的情况,说明刀盘强度满足设计要求。刀盘出井后手工复测刀盘最薄弱处(大圆环位置)变形量较小(1.2mm),说明刀盘结构刚度满足设计要求。

图9 刀盘出井情况

图10 局部刀具和耐磨板图

5 结语

1)设计了竖井掘进机刀盘结构并进行了优化设计,通过建立了竖井刀盘的载荷受力模型,利用数值模拟对刀盘的结构设计提供了理论依据。通过理论仿真结果和试掘进试验应用情况表明,该刀盘结构设计满足工程实际需要,研究结果可为同类刀盘的结构设计和工程施工提供参考依据。

2)设计了能够安装刮板输送装置的竖井刀盘结构,同时中心设置储渣空间,可将刀盘开挖出的岩渣临时提升存储至刀盘中心筒体内,此外刀盘中心锥板设计能有效改善中心部位积渣情况,大大提高刀盘出渣效率。

3)由于该刀盘仅在厂区内进行了试掘进试验,试验地质性单一,还需结合实际施工案例进行结构设计合理性验证,优化刀具选型、刀具布置形式以提高掘进效率是科研人员下一步着重探讨的方向。