中高温区间导热油密度与温度关系的实验研究

朱 杰,寇广孝,符 涛,王梦娟,徐爱祥

(湖南工业大学 土木工程学院,湖南 株洲 412007)

随着有机热载体炉的应用越加广泛,以水作为传热介质的传统有机热载体炉在现代发达工业的面前越发捉襟见肘[1]。20世纪中期,一种新型传热介质导热油的提出,使得有机热载体的传热效率大大提高[2]。导热油相比于传统的传热介质水,具有传热效率高,比热容小,适用温度范围广等优点,是十分理想的传热介质[3]。

密度作为导热油的基础热物性参数,是评价导热油性能的重要指标之一,会对导热油的传热过程及其结果产生直接影响[4]。近年来,越来越多的学者对导热油的热物性进行了研究与分析。

刘腾跃等[5]使用旋转黏度计对导热油基SiO2纳米流体的黏度进行了测量,发现导热油基SiO2纳米流体的黏度随着它的体积分数迅速增加,且逐渐从牛顿流体转为非牛顿流体。随着温度的升高,纳米流体的黏度迅速减小,并提出了此纳米流体黏度经验公式。史继媛等制备了导热油基TiO2纳米流体,实验研究了其在20~60℃的导热性能,发现随着温度的升高,该纳米流体的导热性能增加率为20%~38%。该纳米流体的黏性随着温度和体积分数的增加也上升了3%~37%。寇广孝等[6]实验研究了T66和S750导热油及其混合液的黏度值,并拟合出黏度-温度经验公式。WEI B J等[7]对导热油基TiO2纳米流体进行了传热性能研究。发现在相同条件下,纳米流体的导热系数随着体积分数的增加而增加,随着温度的升高而升高。YIN X等[8]研究了导热油基TiO2纳米流体的导热系数,发现随着纳米颗粒的粒径和质量分数的增加,该纳米流体的导热系数也增加,纳米流体的导热系数与温度的增加成反比。

目前,国内外对导热油及导热油基纳米流体的研究多为导热系数、黏度、比热容等方面,对密度的研究鲜见报道,尤其是在中高温区间,导热油密度数据缺乏,温度对导热油密度的影响规律尚无系列性研究[9-10]。

鉴于此,实验采用DM2000密度测量仪,测量了4种代表性导热油在20~300℃区间的密度值,做出了密度-温度曲线,分析了密度随温度的变化规律,利用最小二乘法进行回归分析,建立了密度-温度经验公式,并对所得经验公式进行了可信度检验。

1 实验系统及方法

1.1 实验系统及材料

本次实验系统由DM2000型密度测量仪,真空泵,数据采集模块等组成,分别如图1、图2所示。DM2000型密度测量仪可测量20~350℃之间的液体密度。该密度测量仪由实验腔体、温度控制模块和采集控制模块组成,对350℃以下的液体能进行高精度温度控制和数据采集。该仪器结构简单、样品用量少、测量温度、压力范围较宽、具有良好的测量精度和测量稳定性、测试速度快,是测量密度的理想仪器。

图1 DM2000密度测量仪及数采模块实物图

图2 V1000真空泵实物图

实验选取了四种代表性导热油SKX300、SKX310、S730、S750,他们具有温度使用范围广、热稳定性好等优点,导热油性能参数见表1[11]。

表1 四种导热油基本性能

1.2 实验方法

本次实验所用仪器采用浮力法,利用磁悬浮技术开发的液体密度测量装置进行流体密度测量。此密度计基于阿基米德原理[12-13],计算公式为:

式中:P为实验压力,MPa;T为实验温度,℃;MS为重物真实质量,kg;MZ(P,T)为液体/气体中重物组件(含悬挂系统)质量,kg;MP(P,T)为液体/气体中悬挂系统重量,kg;VS(P,T)为液体/气体中重物体积,m3。

根据待测样品测试要求,设定测量温度及压力条件后,待温度和压力稳定后,上位机控制软件给出控制指令,控制模块根据设定的控制参数进行解算分别控制电源模块输出相应的控制电压,主动电磁铁产生稳定的磁力吸引重物组件实现不同高度位置的悬浮。称重模块称量出不同的重量上传至上位机软件,根据阿基米德原理计算出待测样品在不同高度的质量差,进而计算出密度。该型号密度计原理如图3所示。

图3 DM2000密度计原理示意图

本次实验测量它们在20~300℃区间里的密度值,每隔20℃为一个测量点,共15个测量点,每个温度测量三次,取其平均值进行数据处理。首先,关闭密度计主面板的进样阀和排样阀,打开真空阀,对测试容器抽真空,直到真空计示数稳定,关闭真空阀。其次,打开进样阀与排样阀,将被测导热油注入进样口,使其流入密度计内部腔体,在排样阀处有导热油流出时,关闭排样阀与真空阀,如此确保腔体内充满导热油。最后,对导热油进行控温,直到软件监测到的温度波动值小于0.1℃/15 min时,即可开始对密度进行测量,大约40 min后便可记录数据。

1.3 测量仪精度检验

为保证实验数据的准确性,首先对纯水的密度进行了测量。表2所示为该密度仪误差检测汇总表。对纯水分别在25℃和80℃下进行密度测量,测量所得数据取平均值,再与25℃和80℃下的标准密度值进行对比。所得误差在±1%以内,满足技术指标[14]要求,证明该高温密度测量仪所测结果比较可靠。具体检验数据见表2。

表2 误差检测汇总

2 实验结果与分析

2.1 实验数据处理

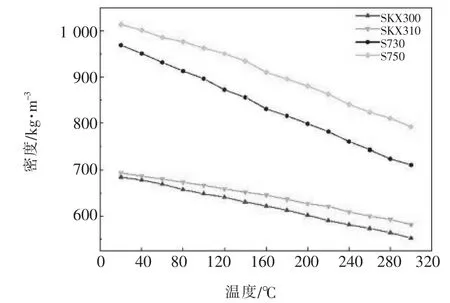

图4为四种导热油密度与温度关系曲线图,四种导热油密度随温度的下降均有不同幅度的下降。其中,SKX310的密度受温度影响最小,下降幅度仅为16.2%;S730的密度受温度影响最大,下降幅度为26.7%;SKX300的下降幅度为19.4%,S750的下降幅度为21.8%。由图4可知,SKX系列的导热油密度受温度影响较小,S系列导热油密度受温度影响较大。S系列导热油下降幅度最大出现在140~200℃,S730高达29.1%,S750高达28.6%。SKX系列导热油下降幅度最大出现在220~300℃。SKX300最大下降幅度为21.6%,SKX310最大下降幅度为19.3%。

图4 四种导热油密度与温度关系曲线图

2.2 回归分析

表3为回归分析结果,在获得导热油密度数据之后,取各温度下导热油密度的平均值进行回归分析,得到在此区间内温度和密度的函数关系式。通过线性回归分析后[15],得到最符合实验数据的回归方程。由表3可知,这几种导热油密度与温度都满足一次函数关系。

表3 回归分析结果

图5~图8为四种导热油密度实验值与计算值的对比。由图可知,计算值与实验值误差最小的为SKX300型号导热油,对比表3中的相关系数可知,SKX300的回归方程与测量数据的线性相关最为显著。由图5可知,SKX310在80~240℃区间内计算值与实验值相差不大,误差最大值出现在20℃,为0.93%;由图6可知,SKX300的实验值与计算值基本吻合,误差最大值也出现在20℃,为0.23%;由图7可知,S730只有在80~180℃区间内计算值与实验值基本吻合。在其他温度内误差较大,误差最大值出现在300℃,为2.6%;由图8可知,S750的实验值在拟合曲线上下波动,平均误差最大,为2.1%。在20~300℃整个温度区间内,SKX310的误差范围为0.03%~0.93%,SKX300的误差范围为0.01%~0.23%,S730的误差范围为0.09%~2.6%,S750的误差范围为0.16%~2.3%。

图5 SKX310密度实验值与计算值对比图

图6 SKX300密度实验值与计算值对比图

图7 S730密度实验值与计算值对比图

图8 S750密度实验值与计算值对比图

2.3 回归方程的可信性检验

为保证表3中所得经验公式的可信性,需要对所得经验公式进行可信性检验。取表3中SKX300的回归方程作为代表进行F检验,也就是方差分析,判断其可信性。

式中:t为实验测点温度,℃;y为密度计算值,m3/kg。

一元线性回归方差分析见表4。F服从自由度(1,n-2)的F分布。在给定的显著性水平α=0.05下,查F分布表中Fα(1,28)为250.1,且F>Fα,说明导热油SKX300拟合的密度-温度经验公式具有较高可信度。

表4 一元线性回归方差分析

3 结论

(1)导热油的密度均随温度的提高而下降。不同系列导热油下降幅度不一样,且具有较大差异,同一系列的导热油密度下降幅度差异较小。S系列导热油下降幅度大于SKX系列导热油,下降幅度从大到小依次为S730、S750、SKX310、SKX300,下降幅度分别为26.7%、21.8%、19.4%、16.2%

(2)SKX300的回归方程与测量数据的线性相关最为显著,误差最大值出现在20℃,为0.23%;SKX310计算值与实验值相差不大,误差最大值出现在20℃,为0.93%;S730只有在80~180℃区间内,计算值与实验值基本吻合。在其他温度内,误差较大,误差最大值出现在300℃,为2.6%;S750的实验值在拟合曲线上下波动,平均误差最大,为2.1%。

(3)通过回归分析得到的四种导热油密度-温度一次线性方程,相关系数均在0.88以上,说明温度与密度存在较为紧密的关系。且通过可信性检验F检验,在显著性水平α=0.05下,所得F值均大于Fα,说明建立的温度-密度方程可信度较高。