天然气净化厂脱硫溶液污染物来源及发泡控制措施

廖铁 廖品全 苏梦瑶 李勇 李进

中国石油西南油气田公司天然气净化总厂万州分厂

胺液脱除天然气中CO2和H2S是一个气液传质并发生反应的过程,在传质过程中,会伴有大量气泡产生,但在正常工况下产生的气泡会迅速破裂,液层在塔板上维持适宜的高度,气液两相在每层塔板上呈错流且处于高效的接触状态,不会影响装置正常操作。当塔内产生致密的气泡且气泡相当稳定而不迅速破裂时,胺液就会发泡,此时,泡沫会被气流夹带到上一层塔板,塔内持液量增加会影响液位变化,通常认为最灵敏的标志是塔内压降增加。因此,应经常监测塔的压降变化情况。同时,发泡还会导致吸收塔、闪蒸塔及再生塔液位下降,闪蒸塔精馏柱压差、闪蒸气流量明显波动、产品气中H2S含量增加等现象。

发泡拦液是胺法脱硫装置发生较多且影响较大的工艺故障,可能导致净化气不合格、装置处理量降低及胺液大量损失等问题[1-8]。

中国石油西南油气田公司天然气净化总厂万州分厂(以下简称万州分厂)于2009年6月6日建成投产,装置采用MDEA水溶液作为脱硫溶剂,可在常温下与H2S发生反应,且具有一定选择性,对不同的天然气组成具有广泛的适应性。但由于溶液系统内部及外部等原因,脱硫塔、再生塔发生了多次拦液,导致装置处理能力下降,产品气不合格放空,运行极不平稳,装置停产检修频率由建厂之初的1年1次增加到1年3次。以下分析了万州分厂10年来在高含硫含碳运行工况条件下的胺液发泡原因,并采取了相应的措施。

1 脱硫装置及上游供气基本情况

1.1 装置基本情况

万州分厂净化装置2009年设计处理能力为200×104m3/d,设计原料气中H2S质量浓度为30~60 g/m3(体积分数2.12%~4.24%),CO2质量浓度为50~100 g/m3(体积分数2.73%~5.46%),潜硫量为120 t/d。投产以来,原料气中H2S和CO2含量逐渐升高。

2013年9月,新建一套硫磺回收装置,脱硫、脱水等主体装置设备未改动,核定:原料气处理量不变,原料气中H2S最高质量浓度为77.04 g/m3(体积分数为5.44%),CO2质量浓度为136.8 g/m3(体积分数为7.47%),潜硫量为154 t/d。

2016年以来,原料气中H2S质量浓度为78~100 g/m3(5.51%~7.07%),CO2质量浓度为135~167 g/m3(7.37%~9.12%)。2015年10月-2016年10月的生产数据见表1和图1。

表1 生产数据(2015年10月~2016年10月)项目原料气处理量/(104 m3·d-1)原料气中ρ(H2S)/(g·m-3)原料气中ρ(CO2)/(g·m-3)溶液循环量/(m3·h-1)酸气负荷/(mol·mol-1)最大值1791001741750.82最小值7572135970.28

1.2 上游供气情况

万州分厂主要担负重庆气矿万州作业区云安厂的天然气脱硫任务,其天然气集输系统见图2。

1.3 上游(外部)主要操作情况

在天然气开采、集输过程中,为防止水合物的生成,通常会向输气管线注入如甲醇、乙二醇等水合物抑制剂,为减缓输气管线的腐蚀,还会加注缓蚀剂。据了解,万州作业区一般在每年11月至次年4月加注防冻剂,在每年5月至次年10月期间与防冻剂交替加注长效膜缓蚀剂。相对而言,冬季清管作业较多,防冻剂、缓蚀剂加注频率高。如从2015年11月-2016年2月,天高线A段共通球12次,天高线B段共通球55次,期间上游各单井和管线加注乙二醇合计61.9 m3。

1.4 建厂以来发泡拦液统计

从万州分厂投产以来,因上游通球带液引起发泡拦液2次,溶液系统自身问题导致拦液超过100次。通过加入阻泡剂、调整工艺操作参数和降低处理量等措施以维持生产运行。因脱硫单元运行异常艰难,装置一年检修3次,平稳运行时间呈现逐渐变短的趋势,具体情况见图3。

2016年11月大修时,对脱硫系统设备、管线进行了化学清洗,更换了全部脱硫溶剂,拆除原有虹吸式重沸器,并更换为釜式重沸器。从图3可以看出,此后溶液拦液现象得到有效控制。

2 胺液发泡的原因、现象及控制措施

2.1 外部因素

2.1.1原料气带液进入溶液系统

万州分厂原料气采用湿气输送,原料气需经原料气预处理单元(该单元设置1台重力分离器和两台原料气高效过滤分离器)处理后进入脱硫吸收塔,过滤的污水排放至污水闪蒸罐。

重力分离器设有磁浮子液位计、高效过滤器设有差压变送器及集液筒玻板液位计。正常生产时,原料气带液较少,重力分离器和高效过滤器无明显液相水分离出来。

2.1.2现象

一旦气田水进入装置,高效过滤器差压瞬间达到上限,脱硫吸收塔差压迅速增大,严重时会发生冲塔事故,湿净化气将脱硫溶液带入湿净化气分离器。

2.1.3控制措施

(1) 新井投产初期,气田产出水中可能包括钻完井液等成分,表面活性剂较多,致泡性强,气井携液量不稳定,不宜根据正常工况组织清管,应适当加密清管,避免内部集输系统大量持液,并逐步摸索合理的清管周期。

(2) 针对潜在液量较大、不能准确预估的管道清管作业,为确保清管液体不带入直接关联的下游重要装置(如净化厂、增压站、脱水站等),应考虑截断放空清管作业的方案。

(3) 针对残酸未返排完即投产的新井,方案设计中应在单井站增设临时残酸处理装置,防止残酸以液沫形式进入正式工艺流程、管道和下游净化厂,减轻管道腐蚀,减少对净化厂的影响。

(4) 做好收球前的仪表调试及现场监控排水工作。在作业区收球前,装置气量波动并不明显,基本上能在作业区末站的分离装置实现气田水回收。只有在球即将达到收球筒时,气量才会剧烈波动,带水不稳定。此时,对大量携带表面活性成分的气田水,系统液位计可能无法反映真实液位,无法给操作人员提供有效的预警信息,只能不断开关重力分离器的排污阀,根据声音判断有无带水。

(5) 通球过程中,一旦净化厂预处理系统明显分离带液,应立即实施关断,避免溶液污染。

2.2 内部因素

2.2.1溶液系统自身问题引起溶液的发泡

万州分厂采用MDEA溶液脱除H2S和CO2,MDEA质量分数设计值为45%,发泡性不强。但随着系统的长期运行以及运行工况的变化,溶液也会逐渐出现发泡现象。导致溶液发泡的因素较多,包括操作参数、热稳定盐、设备设计、腐蚀产物、活性炭杂质等因素[9-10]。

通过近10年的运行,将溶液发泡分为两类:①溶液本身的发泡性因为温度、热稳定盐等原因逐渐增加,此类发泡现象可根据参数变化情况不定期添加阻泡剂得到控制延缓;②系统外带入的杂质或系统内产生的杂质不能得到有效去除,在塔盘中逐渐沉淀并堵塞浮阀,造成发泡,此类发泡现象在初期添加阻泡剂后,过滤器压差会快速上升,发泡现象缓解,但在后期,添加阻泡剂已无效果,处理量急速下降,必须停产检修。

2.2.2溶液发泡的现象

(1) 在装置运行工况无大的调整且吸收塔液位调节阀投自动运行的情况下,吸收塔液位出现锯齿状波动趋势,酸气量开始波动,见图4。

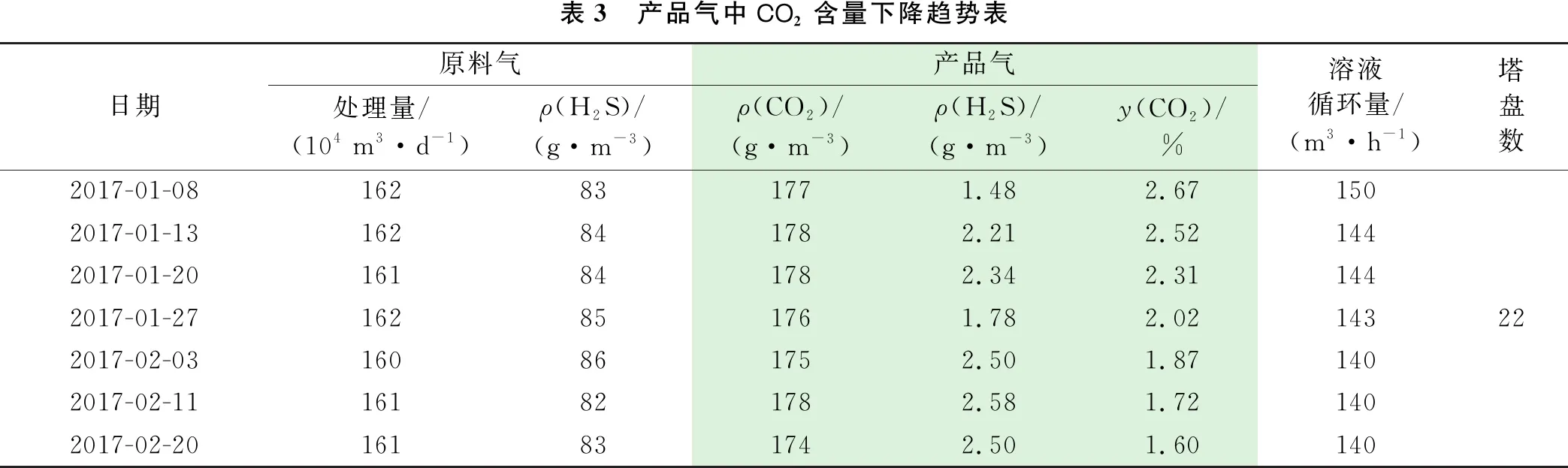

(2) 在系统较为稳定的情况下,随着装置的运行,产品气中CO2含量呈现逐渐下降的趋势。此时,溶液系统发泡开始加剧,泡沫高度增加,进而延长了接触反应时间。其实,在装置日常运行期间,溶液总是趋于发泡,在当前系统较为洁净的情况下,系统轻微发泡并不会引起装置的异常波动。但随着溶液发泡的加剧,产品气中CO2含量会持续下降,引起酸气中H2S含量降低,酸气量增加,另外也会导致产品气中CO2含量发生周期性波动,进而引起酸气流量波动,造成硫磺回收单元配风操作困难。具体数据见表3和图5。

(3) 吸收塔差压缓慢上升。

(4) 闪蒸精馏柱差压上升(正常运行期间通常小于1 kPa),闪蒸气量呈稳定上升趋势(正常闪蒸气量在110 m3/h以下,视溶液循环量而定)。严重时闪蒸气带液至燃料气罐中,闪蒸气中H2S含量上升,闪蒸气管线穿孔,锅炉烟气冒青烟。万州分厂通过关闭小股贫液收集了闪蒸气带液前后H2S含量变化情况,见表4。

(5) 袋式过滤器切换频繁。装置发泡拦液最严重时,切换频率达到10次/天。

表3 产品气中CO2含量下降趋势表日期原料气产品气处理量/(104 m3·d-1)ρ(H2S)/(g·m-3)ρ(CO2)/(g·m-3)ρ(H2S)/(g·m-3)y(CO2)/%溶液循环量/(m3·h-1)塔盘数2017-01-08162831771.482.671502017-01-13162841782.212.521442017-01-20161841782.342.311442017-01-27162851761.782.021432017-02-03160861752.501.871402017-02-11161821782.581.721402017-02-20161831742.501.6014022

表4 闪蒸气测试数据表闪蒸塔压力/MPa闪蒸气中ρ(H2S)/(mg·m-3)闪蒸气流量/(m3·h-1)贫液流量5 m3/h贫液流量10 m3/h关闭小股贫液贫液流量5 m3/h贫液流量10 m3/h原料气处理量/(104 m3·d-1)原料气中ρ(H2S)/(g·m-3)原料气中ρ(CO2)/(g·m-3)溶液循环量/(m3·h-1)0.61.871.76108 0001071200.75.893.07112 000929215586144148

(6) 贫液中Fe2+含量异常上涨。表5统计了2016年9月万州分厂脱硫溶液系统各点和其他净化厂的Fe2+含量,万州分厂Fe2+含量远远高于其他净化厂,Fe2+在系统溶液中会发生如下反应,产生FeS沉淀污染,堵塞设备,反应方程式见式(Ⅰ)~式(Ⅱ)。

2R3N+H2S(R3NH)2S

(Ⅰ)

(R3NH)2S+Fe2+FeS↓+2R3NH+

(Ⅱ)

表5 脱硫溶液中亚铁离子含量测定结果mg/L样品名称亚铁离子质量浓度万州分厂MDEA贫液板式换热器入口46.4万州分厂MDEA贫液板式换热器出口47.1万州分厂MDEA贫液后冷器出口44.7万州分厂MDEA贫液空冷器出口44.7万州分厂MDEA贫液重沸器进口54.8引进分厂MDEA贫液12.2忠县分厂D-1203BⅠ贫液7.8忠县分厂D-1203BⅡ贫液7.8磨溪净化厂130×104 m3/d联合装置MDEA贫液<1.0綦江分厂MDEA贫液<1.0龙王庙I列CT8-5贫液<1.0龙王庙V列1500# MDEA 贫液<1.0

2.2.3控制措施

(1) 结合产品气中CO2含量的变化趋势,加强对脱硫吸收塔液位的监控和贫液入塔温度的调整,在高含碳工况下,考虑到胺液吸收与CO2的反应为放热反应。在降低贫液温度无效的情况下,按照系统溶液中阻泡剂质量分数为5~10 μg/g的标准一次性加注阻泡剂。注意提前将吸收塔入塔层数提至最高,以防产品气中CO2含量超标。

(2) 若吸收塔差压持续上升,可通过尽快提升系统背压、降低循环量等措施使其缓解。

(3) 考虑增加1条凝结水清洗管线,在闪蒸塔精馏柱有轻微堵塞时,停小股贫液,注水清洗填料。

(4) 若闪蒸气出现带液现象,为避免燃料气夹带溶液至各用气点引起炉子熄火,需加强燃料气罐溶液回收,将其液位控制在15%以下。停运氮气水封系统,加强低位罐溶液补充操作,低位罐坑池处开启工厂风连续吹扫。定期对闪蒸气、燃料气及低位罐内气体进行分析。在此期间,还需关注各燃烧炉炉膛温度,防止衬里损坏。

(5) 若袋式过滤器切换频繁,应考虑设备内部是否出现腐蚀,重点关注重沸器、再生塔(大修时入塔重点检查升气帽及半贫液气相返回空间的腐蚀情况)。

(6) 若Fe2+质量浓度异常上涨,调整循环量和溶液质量分数,确保富液酸性负荷不超过0.60 mol/mol。

(7) 若大修时发现设备内部较脏,在排除外部杂质带入的可能性后,应重点查看设备腐蚀情况。

3 改进建议

3.1 设计方面

(1) 加大前级过滤器的过滤面积,使用较高精度的过滤元件,富液后级袋式过滤器建议设置2台,便于紧急情况下的切换清洗。

(2) 设计原料气高效过滤器时充分考虑过滤元件的密封性,建议过滤元件与设备接触的密封面采取线密封、面密封等多种方式,增加过滤元件的可拦截性,从源头避免带入外界固体杂质。

(3) 从万州分厂使用情况来看,在高酸性负荷无可避免的工况下,选用复合钢板对再生塔材质进行升级,能有效减少腐蚀产物。

(4) 提高重力分离器的排污阀选型标准,满足高压下频繁开关的使用要求。

(5) 设计时考虑重力分离器磁浮子液位计改型,选择能满足含污液、可凝性污泥工况下使用的液位计。

(6) 因闪蒸塔精馏柱差压上升、闪蒸气带液一般为杂质堵塞共轭环,减小了小股贫液流通通道,可考虑增大共轭环尺寸,延缓堵塞时间。

(7) 设置在线胺液复活装置,正常生产时,溶液在线部分复活。

(8) 脱硫单元重沸器由热虹吸式改为釜式重沸器,减轻换热管腐蚀和塔内冲刷。

3.2 管理方面

(1) 建立贫液Fe2+含量、贫液pH值、热稳定盐在溶剂中的含量、起泡高度和消泡时间实验方法,定期分析,长期关注变化趋势。定期送检溶液分析长链羧酸变化情况。

(2) 定期分析溶液储罐氧含量,确保氮封正常工作,减少热稳定盐的产生。

(3) 在历次装置停产检修期间,打开吸收塔、再生塔、闪蒸塔、贫富液换热器等设备,发现设备内部均存在大量污物,通常采用人工方式清洗。但贫富液管道内壁上积存黏附的污物无法清洗,仅在开、停产时进行大循环量水洗,无法将管道内壁上的附着物清洗剥离下来,清洗不彻底。当脱硫单元恢复生产运行之后,管道内壁上的一部分附着物又会随着溶液的持续循环,进入吸收塔、再生塔等设备,一部分沉积在塔盘上,进而引起浮阀堵塞;一部分随着闪蒸气进入精馏柱,逐渐堵塞填料,最终造成脱硫装置运行困难。因此,大修时可定期选择性地拆除富液管线阀门,检查富液管线杂质情况,视情况进行化学清洗或碱洗。

(4) 在贫富液换热器富液进出口管线上安装压力表,长期关注进出口差压变化,判断设备堵塞情况。

(5) 装置初投应加大溶液的过滤管理,同时,因活性炭在运行过程中会出现破碎、粉化,增加系统颗粒物含量,不宜过早投运活性炭过滤器。

3.3 操作方面

(1) 在DCS画面组态酸气负荷公式,根据每周溶液分析数据自动计算负荷值,要求最高不超过0.60 mol/mol。

(2) 加强溶液的过滤,除溶液过滤系统外,还应重点关注板式换热器和溶液循环泵粗滤器的密封效果,确保有效。

4 结语

万州分厂在2016年前,每次检修开产约70天后,脱硫单元即出现闪蒸塔带液及脱硫塔拦液。2016年大修时对脱硫单元贫富液系统进行了化学清洗,更换了脱硫溶液和重沸器,现已连续平稳运行至今。但目前对溶液中污染物的认识还具有片面性,需继续深入收集数据,定性研究并确定污染物(热稳定盐、油、脂、金属等)种类。同时,定期跟踪其在溶液中的含量,分析并判断发泡倾向,建立一套有效的溶液管理系统,确保脱硫装置安全、平稳、经济地运行。

——走进云南铜业西南铜业精炼分厂