元坝高含硫气田地面系统腐蚀主控因素研究

孙天礼 朱国 梁中红 于晓雨 王兵 曾德智

1.中国石化西南油气分公司采气二厂 2.“油气藏地质及开发工程国家重点实验室”·西南石油大学

高含硫气田的腐蚀问题是制约气田安全经济生产的关键因素。从众多因素中找出对腐蚀影响程度较大的因素,对气田腐蚀防护具有重要意义。通常采用模拟实验来确定各种因素对腐蚀的影响规律和影响程度,会耗费较多的人力、物力和时间。为获得因变量的主控因素,灰关联在统计学领域及腐蚀领域得到了良好的应用。朱相荣采用灰关联分析法得到钢材在海水中的主要腐蚀因素[1],赵景茂根据灰关联原理讨论了流速、CO2分压、产出水中HCO3-含量对气井腐蚀的显著影响[2],卢会霞将灰关联分析应用于采油污水腐蚀因素的确定[3]。元坝气田天然气中H2S、CO2含量高,随着气田出水量增大、矿化度升高,地面系统腐蚀环境越来越复杂,受室内模拟试验实验条件的限制,无法完全模拟地面系统腐蚀环境。为找出影响元坝气田地面系统腐蚀的主控因素,依据灰关联理论,对元坝气田地面系统现场数据进行分析,从而确定各因素对腐蚀的影响程度,为气田制定针对性的腐蚀防护措施提供依据。

1 元坝地面系统腐蚀影响因素分析

元坝气田地面系统为典型的气液混输工艺,集气站采用加热、节流、保温的湿气混输工艺,集输管材采用抗硫钢L360QS。图1为元坝YB01集气井站工艺流程图,站内包含YB01井采气管线、YB02井来气管线和YB03井来气管线,各条管线上安装有腐蚀挂片CC和电阻探针ER监测管线腐蚀情况。现场腐蚀监测装置见图2。

前期研究结果表明[4-5],元坝气田的腐蚀影响因素繁多且复杂,主要包括:温度、CO2分压、H2S分压、液气比、pH值、矿化度、Cl-含量、缓蚀剂残余浓度。

(1) 温度对腐蚀的影响。YB01井采气管线温度在50 ℃左右,YB02、YB03井来气管线温度约40 ℃。研究认为,高含硫天然气地面管线L360QS钢温度越高,腐蚀反应越快,腐蚀速率越高[6-8]。

(2) CO2/H2S分压对腐蚀的影响。元坝气田高含H2S、CO2,H2S体积分数为2.70%~8.44%,H2S分压为0.297 0~0.928 4 MPa,CO2体积分数为3.12%~15.5%,CO2分压为0.343 2~1.705 0 MPa。元坝气田原料气管线p(CO2)/p(H2S)为0.45~2.16,根据分压比判断,该气田管线的腐蚀以H2S为主导[10-11]。

(3) 液气比对腐蚀的影响。当天然气通过节流阀压力下降时,管道中饱和天然气会析出游离水,天然气中的CO2和H2S均溶于水中,使水具有强腐蚀性,加剧了管道的腐蚀[12-14]。元坝气田产水量大,液气比逐渐增高,目前为1.5×10-5~2.5×10-5,游离水受重力作用在管道底部形成积液,进一步加重了腐蚀。

(4) pH值对腐蚀的影响。元坝集气站pH值在3.5~3.8之间小幅波动。pH值表示溶液的酸碱度,pH值越大,酸度越小,H+含量减少,氢原子还原速度降低,去极化效果减弱,因此会降低腐蚀速率[15-16]。

(5) 矿化度对腐蚀的影响。元坝气田水的矿化度较高,为5 000~25 000 mg/L,溶液结垢倾向大,加剧了腐蚀电化学反应[17]。

(6) Cl-含量对腐蚀的影响。Cl-具有选择通过性,能透过腐蚀产物膜,并在界面密集,促使膜下蚀坑向纵向发展,造成腐蚀穿孔[18-19];另一方面,溶液中Cl-含量较高时,会降低酸性气体在溶液中的溶解度,从而减缓金属腐蚀[20]。YB01井采气管线Cl-含量波动范围较大,高时达到7 600 mg/L,较低为1 000 mg/L,YB02和YB03井管线Cl-含量相对较低。YB01管线存在较高腐蚀穿孔风险。

(7) 缓蚀剂残余浓度。元坝气田采用“抗硫管材+站场缓蚀剂连续加注+站外管线缓蚀剂批处理涂膜+智能清管”的内防腐工艺,缓蚀剂批处理涂膜是通过两只清管器夹带油溶性缓蚀剂,使管线内壁形成均匀的厚度不小于0.1 mm缓蚀剂保护膜[21]。站内分离器或收球筒设置有取样口,分析该点缓蚀剂残余浓度,一般通过缓蚀剂残余浓度变化和腐蚀监测数据,判断缓蚀剂防护效果。

综上所述,影响元坝气田地面系统的腐蚀因素众多,难确定腐蚀主控因素。在确保管道腐蚀安全的前提下,如何优化当前的防腐工艺以降低生产运行成本是当前亟待解决的问题。为此,提出利用数据挖掘的技术手段进行分析。

2 基于工况和腐蚀监测数据的腐蚀因素相关性分析

通过上述分析,找出了影响地面系统腐蚀的各种工况因素,利用灰关联分析法进行分析时,首先应收集足够的生产工况参数和腐蚀速率数据样本,然后进行数据挖掘,评价生产工况参数与腐蚀的关联程度,进而确定地面系统的腐蚀主控因素。

2.1 多因素灰关联分析

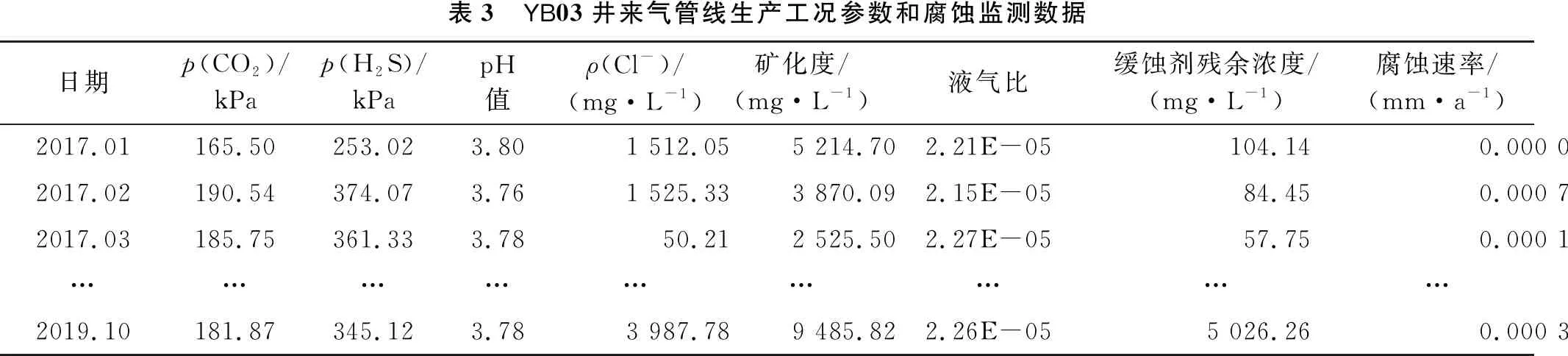

首先,对现场数据进行收集、整理。2017年1月~2019年10月,YB01集气站内YB01井采气管线、YB02井来气管线、YB03井来气管线的CO2分压、H2S分压、pH值、Cl-含量、矿化度、液气比、缓蚀剂残余浓度及腐蚀速率分别见表1~表3,腐蚀速率数据来源于各条管线上安装的电阻探针ER监测数据。由于统计时3条管线每月的温度基本不变,故未考虑温度对腐蚀速率的影响。然后,以各表中待评估的腐蚀影响因素作为自变量,以管道腐蚀速率作为因变量,进行灰关联分析计算。步骤如下:

表1 YB01井采气管线生产工况参数和腐蚀监测数据日期p(CO2)/kPap(H2S)/kPapH值ρ(Cl-)/(mg·L-1)矿化度/(mg·L-1)液气比缓蚀剂残余浓度/(mg·L-1)腐蚀速率/(mm·a-1)2017.01498.91609.353.566 052.4510 246.141.48E-05147.030.000 342017.02503.91585.703.567 695.0312 699.511.48E-0584.450.001 232017.03506.11564.033.585 733.599 651.521.48E-0591.020.000 28………………………2019.10505.34595.543.56644.079351.961.48E-05450.590.001 91

表2 YB02井来气管线生产工况参数和腐蚀监测数据日期p(CO2)/kPap(H2S)/kPapH值ρ(Cl-)/(mg·L-1)矿化度/(mg·L-1)液气比缓蚀剂残余浓度/(mg·L-1)腐蚀速率/(mm·a-1)2017.01312.30342.303.70730.471 879.201.80E-05129.970.000 362017.02313.41372.563.66762.302 067.271.74E-05100.640.000 742017.03308.02319.813.75658.631 689.291.85E-0559.500.000 71………………………2019.10316.04345.793.73491.485 895.921.67E-056 668.780.002 64

表3 YB03井来气管线生产工况参数和腐蚀监测数据日期p(CO2)/kPap(H2S)/kPapH值ρ(Cl-)/(mg·L-1)矿化度/(mg·L-1)液气比缓蚀剂残余浓度/(mg·L-1)腐蚀速率/(mm·a-1)2017.01165.50253.023.801 512.055 214.702.21E-05104.140.000 082017.02190.54374.073.761 525.333 870.092.15E-0584.450.000 742017.03185.75361.333.7850.212 525.502.27E-0557.750.000 16………………………2019.10181.87345.123.783 987.789 485.822.26E-055 026.260.000 39

(1) 确定数据序列。以YB01井采气管线生产工况参数和腐蚀监测数据表1为例,表1中7列YB01腐蚀影响因素的自变量列和1列YB01腐蚀速率的因变量列,每列包括33行数据构成如下序列:

χ11,χ21,…,χ71,y1

χ12,χ22,…,χ72,y2

χ13,χ23,…,χ73,y3

………………

χ1m,χ2m,…,χ7m,ym

(2) 数据均值化处理。首先将以上自变量数据χ进行均值化处理:

(1)

于是得到7个子序列:

={1.000 39,1.010 43,1.014 84,…,1.013 29}

={1.041 15,1.000 74,0.963 72,…,1.017 57}

………………

={1.000 67,1.001 24,1.001 05,…,1}

其次,对因变量y进行均值化处理,得到一个母序列为:

={0.998 31,1.010 55,1.015 94,…,1.014 05}

(3) 各因素的关联系数计算。

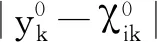

(2)

(4) 关联度计算。为方便比较,将得到的关联度序列取平均值,得到一个值称为灰关联度:

(3)

由灰色关联分析原理可知,关联度γ值的变化范围为(0,1)。一般认为,γ值大于0.7才有影响[22]。若某腐蚀因素的关联度值大于0.95,说明该腐蚀因素与腐蚀速率相关性大。

2.2 结果分析与讨论

对收集到的腐蚀影响因素工况参数和腐蚀监测数据应用灰关联分析,计算结果见表4。

表4 各因素关联度计算结果关联度CO2分压H2S分压pH值Cl-含量矿化度缓蚀剂残余浓度液气比YB01管线γ0.907 10.911 010.907 00.878 70.884 60.833 80.908 1YB02管线γ0.790 50.790 900.789 80.777 50.774 70.738 60.792 2YB03管线γ0.805 20.804 500.802 90.797 40.797 90.788 10.807 9

从表4可看出,影响YB01井采气管线腐蚀速率大小的因素依次排序为:H2S分压>液气比>CO2分压>pH值>矿化度>Cl-含量>缓蚀剂残余浓度;影响YB02井来气管线腐蚀速率大小的因素依次排序为:液气比>H2S分压>CO2分压>pH值>Cl-含量>矿化度>缓蚀剂残余浓度;影响YB03井来气管线腐蚀速率大小的因素依次排序为:液气比>CO2分压>H2S分压>pH值>矿化度>Cl-含量>缓蚀剂残余浓度。由此说明,H2S分压、液气比、CO2分压是3条不同井管线的主要腐蚀因素。

从表1~表4可以看出,YB01井采气管线的H2S分压最大,同时3条管线中YB01井采气管线的腐蚀速率最大,计算得的H2S关联度也最大,在3条管线中H2S分压对YB01井采气管线腐蚀影响程度最大;YB03井来气管线液气比最大,就是说此管线单位立方米天然气中气田水含量最大,但计算结果依然为YB01管线液气比关联度最大,说明YB02和YB03作为来气管线,经过缓蚀剂涂膜和管线清管等防护措施后,各腐蚀因素对腐蚀影响程度降低,而YB01管线是气井采气管线,各腐蚀因素与腐蚀速率相关性较大。

针对灰关联分析结果,采气管线YB01中H2S、CO2分压和液气比对腐蚀影响程度较大。2017年1月~2019年10月,YB01缓蚀剂连续加注量为每百万立方米天然气25.5 L。而YB02和YB03来气管线缓蚀剂批处理涂膜加注量为每百万立方米天然气27 L,两条管线的H2S/CO2腐蚀受到抑制,使H2S、CO2与腐蚀的关联度低于YB01管线H2S、CO2与腐蚀的关联度,但液气比对腐蚀影响凸显,故对单位天然气含水量大的管线采用35天/次的批处理清管作业周期,其他管线采用45天/次的批处理清管作业周期。3条管线均未发现腐蚀高于控制标准0.007 6 mm/a。YB01采气管线上加热炉进口CC01腐蚀挂片的腐蚀速率最大为0.009 2 mm/a(见图3)。挂片安装日期是2018年5月,取出日期为2019年1月。YB02来气管线收球筒旁通后的CC02腐蚀挂片的腐蚀速率最大为0.003 2 mm/a(见图4),挂片安装日期是2018年5月,取出日期为2019年1月。

进一步分析表明,对H2S/CO2分压为主控因素的管线,可适当减少缓蚀剂用量;对液气比为主控因素的管线,同样可减少缓蚀剂用量,但要适当缩短清管周期。根据分析结果,对缓蚀剂加注制度进行了优化调整,YB01管线缓蚀剂添加量调整为每百万立方米天然气22.0 L,YB02和YB03管线缓蚀剂添加量调整为每百万立方米天然气20.0 L。3条管线的腐蚀速率均已控制在较低水平,证明灰关联分析结果对缓蚀剂加注工艺优化具有较好的指导作用。

3 结论

(1) 针对元坝高含硫气田地面系统腐蚀问题,建立了综合考虑CO2分压、H2S分压、液气比、pH值、矿化度、Cl-含量、缓蚀剂残余浓度与腐蚀速率关联程度的灰关联分析法,找出了高含硫气田地面系统复杂环境下的腐蚀主控因素,为地面系统的腐蚀防护及完整性管理提供了依据。

(2) 灰关联分析结果表明,影响元坝气田地面系统腐蚀的主控因素为H2S分压、液气比、CO2分压。此结果对优化缓蚀剂添加方案,调整批作业清管周期,合理降低缓蚀剂清管作业成本,具有较好的指导意义。