激光选区熔化TC4钛合金在氨基磺酸−甲酰胺溶液中的电解抛光

马宁,由艺强

(沈阳航空航天大学机电工程学院,辽宁 沈阳 110136)

钛合金具有比强度高、韧性好、耐蚀、耐热等特点,广泛应用于航空航天、医疗、化工等领域[1]。激光选区熔化(SLM)是一种增材制造技术,可用于复杂异形航空航天零件的成型,使用激光选区熔化技术制造TC4钛合金零件,不仅不受零件形状限制,而且可以使材料利用率和成型效率大大提高。但是由于波纹效应、阶梯效应和表面部分粘结颗粒的存在[2],导致增材制造件表面有明显的纹理特征,表面粗糙度(Ra)一般在10 μm左右[3]。较差的表面质量不仅会降低零件的尺寸精度、疲劳强度、力学性能和抗腐蚀性,还会影响其配合性质和工作精度,一定程度上制约了SLM技术的应用及推广[4]。目前人们通过表面处理技术来提高SLM制造的金属零件的表面光洁度,包括喷砂、机械研磨、化学抛光及激光抛光等。Pyka等选择HF作为蚀刻剂,首先对TC4进行化学刻蚀,去除表面相连的粉末颗粒,再使用HF、乙酸和硫酸的混合溶液对钛合金进行电化学加工,有效地降低了表面粗糙度[5]。但是强酸抛光溶液对设备腐蚀严重并且容易造成环境污染。Mohammadian等使用化学抛光和磨料流抛光相结合的方法,对IN625管状零件进行内表面抛光,可以完全去除IN625零件内表面的半焊接颗粒,显著改善零件的表面粗糙度和织构[6]。但磨料流加工棱边时易过抛,材料去除不均匀。章媛等洁使用铣削的方法对选区激光熔化AISI420不锈钢进行表面处理后可以令试样的粗糙度从约10 μm降低到1 μm以下,极大地改善了制件的表面性能[4]。但是机械加工方法不仅会导致刀具消耗严重,而且会引发加工区域表面产生机械应力、表面微划痕、微裂纹等二次损伤。

电解加工作为一种非机械的金属切削加工方法,能够加工任何具有高切削率的导电材料,而无需考虑其硬度、弹性、脆性等力学性能,并且具有工件表面光整、无加工纹路、无毛刺等特点[7]。采用甲酰胺为基的氨基磺酸非水溶液可避免常规水溶液抛光后杂散点蚀严重,表面质性能差的情况[8]。本文采用氨基磺酸−甲酰胺溶液对SLM成型的TC4钛合金试件进行抛光。

1 实验

1.1 材料与设备

使用铂力特S210金属3D打印机制作试样,调整加工试件与基板之间夹角,分别制作了0°、15°、25°三种不同构建角度的试样(如图1所示),将SLM样品从基板上取下后用电火花线切割成15 mm ×15 mm × 1.2 mm的小样。

图1 表面构建角度示意图Figure 1 Schematic diagram of surface construction angle

电化学抛光在直径为100 mm的烧中进行,样品(阳极)和夹具位于烧杯边缘,阴极采用铜电极,阴阳极间距为14 mm,电化学加工原理及装置如图所示。按1 000 mL甲酰胺、80 g氨基磺酸及5 g氯化钠的配比配制电解液。该溶液可以出现类似NaNO3溶液所呈现的非线性现象,加工表面会存在电阻变化的非金属化合物黏液层,可大大减轻或阻止钝化膜的再生成[9],从而有效避免钛合金形成强保护性钝化膜而不易加工的问题。电解抛光在室温下进行,试验前先用蒸馏水清洗所有样品,然后在超声波清洗仪中用丙酮脱脂10 min。每次试验后,立即用蒸馏水洗涤样品,然后用丙酮洗涤,最后风干。

图2 电化学抛光装置的示意图(a)和实物照片(b)Figure 2 Schematic diagram (a) and photo (b) of the setup for electrochemical polishing

1.2 表征方法

使用Oxford Instruments X-MAX20扫描电子显微镜(SEM)观察抛光前后TC4钛合金的表面微观形貌,使用电镜自带的能谱仪(EDS)检测表面元素组成。使用艾普HR-150C洛氏硬度测试仪测量试件抛光前后的洛氏硬度。采用配有TS100标准传感器的TIME-3200手持粗糙度测量仪测量试样的线性粗糙度平均值(Ra)、均方根(Rq)及最大轮廓高度(Rz),同时还能测量出试件的表面轮廓,取样长度为0.8 mm,测量距离4 mm。抛光前后的TC4钛合金样件的耐腐蚀性测试在CHI660E型电化学工作站进行,以饱和甘汞电极(SCE)为参比电极,铂电极作为对电极,TC4钛合金试样作为工作电极(暴露面积1 cm2),以3.5%NaCl溶液为腐蚀介质。电化学测试在室温25 °C下进行,在−0.3 V至0.3 V的电位范围内以1 mV/s的速率进行扫描。使用上海越平FA2004B型精密电子天平称量抛光前后试件的质量,每个试件称量3次,取平均值。钛合金试样的材料去除量Δh(单位:mm)可由式(1)计算。

式中Δm为试件在加工前、后的质量差(单位:g),ρ为工件密度(单位:g/mm3),A为加工面积(单位:mm2)。

2 结果与讨论

2.1 电流密度对电化学抛光的影响

在不同电流密度下对TC4钛合金电化学抛光25 min,TC4钛合金表面状态变化见图3。0°、15°和25°三种构建角度试件的表面粗糙度随着电流密度的增大呈现了相似的趋势和接近的结果。当电流密度过小时,钛合金阳极表面处于钝化溶解状态,抛光效果不明显,表面粗糙度较大。随着电流密度的增大,去钝化能力增强,抛光速度加快,粗糙度逐渐降低。对于所分析的表面,电流密度1 A/cm2时获得的Ra更小,表面质量更好。材料去除量随着电流密度的增大而增大,当电流密度为1 A/cm2时,去除厚度达到0.3 mm左右。

图3 电流密度对不同构建角度抛光TC4钛合金表面粗糙度和材料去除量的影响Figure 3 Effect of current density on surface roughness and material removal of TC4 titanium alloy samples with different construction angles after being polished

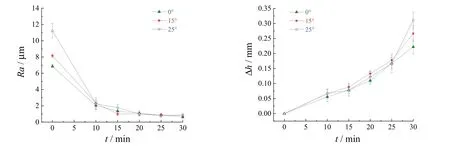

在电流密度0.6 A/cm2下电化学抛光不同时间时TC4钛合金表面状态变化见图4。反应初始阶段,试件反应不完全,表面粗糙度较大。随时间的延长,材料去除量增大,当反应25 min时,材料去除厚度在0.15 mm左右,表面变得光亮平滑,粗糙度明显减小,抛光后的平均表面粗糙度为0.8 μm,约为抛光前表面粗糙度的1/10。可以注意到,材料去除量随时间延长呈线性变化,并且不同构建角度试件的斜率都很接近。

图4 加工时间对不同构建角度抛光TC4钛合金表面粗糙度和材料去除量的影响Figure 4 Effect of processing time on surface roughness and material removal of TC4 titanium alloy samples with different construction angles after being polished

图5为在电流密度0.6 A/cm2下加工30 min后不同构建角度时间表面粗糙度的变化情况,在整个过程中,Rq和Rz遵循与Ra相同的趋势,保持平均Rq/Ra和Rz/Ra比率分别等于1.2和5.0。

2.3 电化学抛光后TC4钛合金样品表面形貌的演变

2.3.1 宏观图像

图6显示0°构建角度在电流密度0.6 A/cm2下抛光前后样本的照片,以显示宏观抛光效果。可见,电解抛光后的样品表面比原始样品表面光滑、光亮。很明显,适当延长抛光时间可以显著改善表面质量。

2.3.2 微观形貌

从图7a可以看到,未电化学抛光时样品表面附着大量未熔融的颗粒。经电化学抛光10 min后,原样品表面的部分熔融颗粒被消除,表面存在大量凹坑(见图7b)。电化学抛光15 min后,试样表面出现了一些带有间隙结构的平坦表面(见图7c)。经过20~30 min的电化学抛光后,TC4样品表面逐渐变得非常光滑和均匀(见图7d–7f)。结果表明,TC4零件表面存在未融化颗粒和深凹坑,表面粗糙度高达6.86 μm,经过不同时间的电化学抛光后,颗粒逐渐消失,表面粗糙度显著降低到0.62 μm。

图5 不同构建角度抛光前(a)、后(b)TC4钛合金的Ra、Rq和RzFigure 5 Ra, Rq, and Rz of TC4 titanium alloy samples with different construction angles before (a) and after (b) being polished

图6 在0.6 A/cm2下0°构建角度抛光不同时间后TC4钛合金的照片Figure 6 Photos of TC4 titanium alloy sample with a construction angle of 0°after being polished at a current density of 0.6 A/cm2 for different time

图7 在0.6 A/cm2下抛光不同时间后0°构建角度的TC4钛合金的SEM照片Figure 7 SEM images of TC4 titanium alloy sample with a construction angle of 0°after being polished at a current density of 0.6 A/cm2 for different time

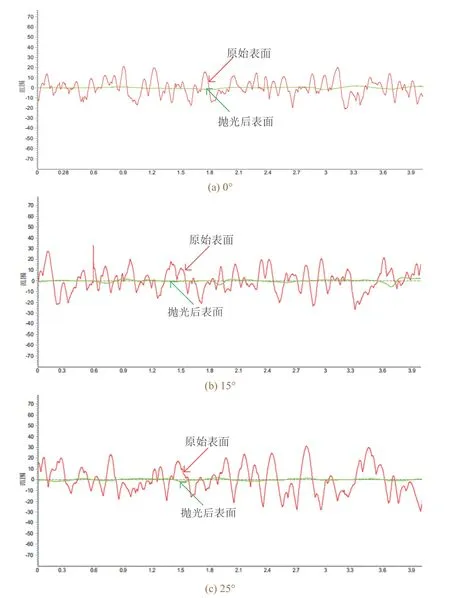

2.3.3 表面轮廓

图8显示出了不同构建角度试件的初始和最终粗糙度轮廓轨迹。可以看出,由于阶梯效应的影响,随着表面倾斜角的增大,表面粗糙度增大,形成较大的波峰和波谷。抛光后表面轮廓变得平滑,波峰和波谷沿着平均线均匀分布。

2.4 表面元素分析

从表1可知,抛光前TC4钛合金表面含有少量O元素,经电化学抛光之后未检测到O元素,说明TC4表面的氧化物得到了很好的去除。

图8 不同构建角度抛光前后TC4钛合金的轮廓曲线Figure 8 Profile curves for TC4 titanium alloy samples with different construction angles before and after being polished

表1 抛光前后TC4钛合金表面的元素组成Table 1 Elemental composition of TC4 titanium alloy before and after electrochemical polishing

2.5 耐蚀性测试

图9 0°构建角度抛光前后TC4钛合金的极化曲线Figure 9 Polarization curves of TC4 titanium alloy samples with a construction angle of 0° before and after being polished

表1 0°构建角度抛光前后TC4钛合金的腐蚀电位、腐蚀电流密度及腐蚀速率Table 2 Corrosion potential, corrosion current density,and corrosion rate of TC4 titanium alloy sample with a construction angle of 0° before and after being polished

从图9及表2可以看出,电化学抛光后钛合金的Tafel曲线向电位更正的方向偏移,腐蚀电位相比于钛合金原始表面有一定的正移。与此同时腐蚀电流密度显著下降,腐蚀速率降低。表面粗糙度是影响材料耐蚀性的重要因素之一[10]。腐蚀速率的降低体现为腐蚀电流密度的下降,这可从两方面进行解释:一是光滑表面相比于粗糙表面的腐蚀面积更小[11];二是光滑表面的表面能较小,结合电子的逸出功可知,材料光滑表面的电子相比于表面能较大的粗糙表面的电子更不易逸出[12]。

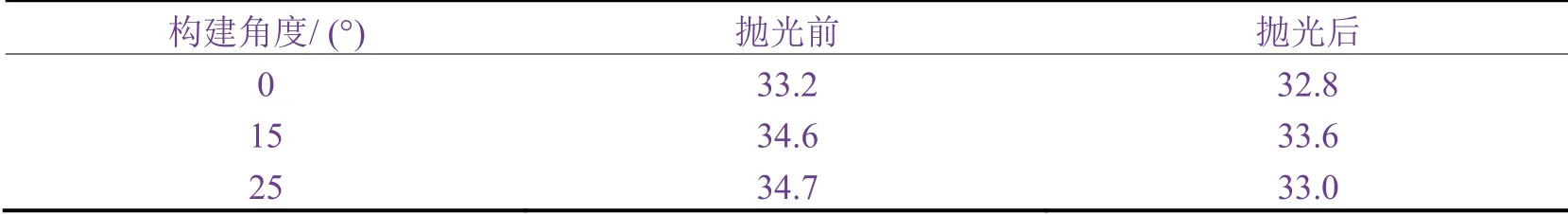

2.6 抛光前后洛氏硬度的变化

对抛光前后洛氏硬度进行测量,进一步分析电解抛光方法对TC4钛合金的力学性能的影响,结果见表3。不同构建角度钛合金抛光前后的洛氏硬度变化较小,因为钛合金抛光不同位置测量结果稍有差别,属正常变化范围,所以电解加工对TC4钛合金表面硬度没有影响。

表3 不同构建角度抛光前后TC4钛合金的洛氏硬度Table 3 Rockwell hardness of TC4 titanium alloy samples with different construction angles before and after being polished(单位:HRC)

3 结论

采用氨基磺酸−甲酰胺体系电解液对激光选区熔化成型的TC4钛合金进行电解抛光,取得了明显的光整效果。抛光过程中电流密度和电解时间都直接影响最终光整效果的实现,在电流密度为1 A/cm2下电解抛光25 min时取得的光整效果最佳,试样表面平整光亮,均一性良好。抛光后试件的耐腐蚀性得到了增强,硬度无明显变化。