爬杆机器人爬升装置间歇机构设计与运动特性分析

龚 楠,张敏良,谢 浩,史春光,柴宁生

(上海工程技术大学 机械与汽车工程学院,上海 201620)

0 引 言

随着中国经济和自动化水平的高速发展,许多具有高空危险性作业,对于“机器代人”的需求日益明显[1]。例如,高空电线杆的维护、路边灯的维修、树木的修剪等工作。目前,传统检测工作主要是由人工观察以及无人机进行图像采集。而维修工作需要工作人员攀爬到相应位置进行维修和检测,这对于人身安全产生较大的危害。为此,许多学者对攀爬机器人领域进行了深入研究。爬杆机器人爬升机构的原理主要分为行星轮式、履带式、足腿式等[2-4]。行星轮爬升载体波动较大,在没有外力的辅助时会降低安全性;履带式机构,在攀爬过程中对壁面损害较大;足腿式机构较复杂,稳定性差,价格昂贵。现有的攀爬机器人大部分采用多个驱动机构分别对上升、下降交替夹持单独控制,成本较高且结构复杂[5-6]。基于上述考虑,本文提出一种基于间歇齿轮的爬升机构,使其通过一个齿轮驱动,完成对爬升和抓取功能的实现。

1 攀爬机构结构设计与工作原理

1.1 整体结构设计

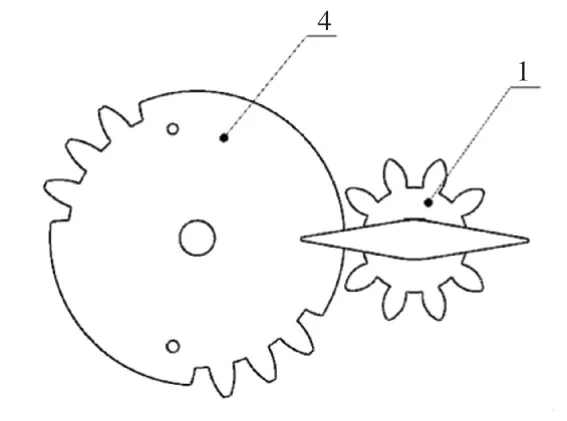

该研究设计的攀爬机器人,使用蠕动式爬行的运动形式,主要由间歇齿轮、升降凸轮和平移杆3 部分组成,整体结构如图1 所示。使用第一个间歇机构(如图3)与升降凸轮实现上升与下降的功能;使用第二个间歇机构(如图4)与往复机构实现机械手夹持的功能。通过间歇齿轮齿数的设计来协调两功能的连贯运动,并且能够调节上下夹持的顺序。

图1 攀爬机器人整体结构Fig.1 Overall structure of climbing robot

在设计时,通过改变间歇机构中两齿轮的外缘尺寸和齿数的修整,来控制夹持机构和爬升机构的交替运作,同时调整与上下夹持机构配合的间歇机构初始位置,来进行交替夹持的动作。为了避免机器人在运动过程中掉落,上下夹持手中至少有一个处于夹紧状态。考虑到机器人质量,选择机械式夹紧机构来夹持。

1.2 各部位运动状态图

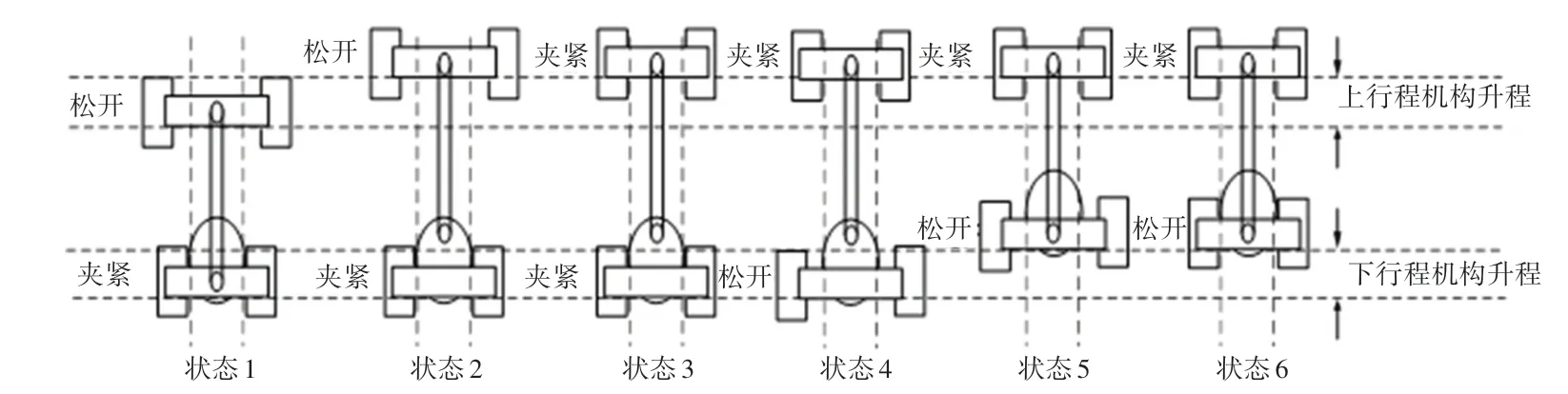

根据其结构特点,将一个运动周期分成7 份,机器人在攀爬时处于6 种不同的运动状态,如图2 所示。

图2 攀爬机器人运动状态图Fig.2 Movement state diagram of climbing robot

从中可以看出,攀爬机构一个周期占据夹持机构的4/7,则夹持机构与攀爬机构的传动比为4∶7。其中,状态1 为初始状态,此时下夹持机构夹紧在灯杆上,上夹持机构处于松开状态,两夹持手的轴向距离最短;状态2 启动电机,在1/7 周期内,使得电机带动凸轮旋转180°,此时两夹持爪距离随之增加;状态3 电机持续运转,间歇齿轮使得爬升运动停止,配合齿轮带动上夹持爪的间歇机构在1/7 周期内夹持物体,并保持夹持动作;状态4 时,当上夹持爪抓紧灯杆后收回下夹持爪,并且维持一定时间;状态5 时,当下夹持爪收回后,攀爬机构间歇齿轮使得凸轮旋转180°,下夹持爪上升一定的行程;状态6,机构稳定后,在1/7 周期内伸出下夹持爪夹紧灯杆,此时上夹持手与下夹持手都处于夹紧状态,且纵向距离最短。上述动作重复循环,爬杆机器人能够自动进行向上爬杆动作,并且使用一个电机和齿轮实现夹持和上升的动作。

1.3 间歇齿轮设计

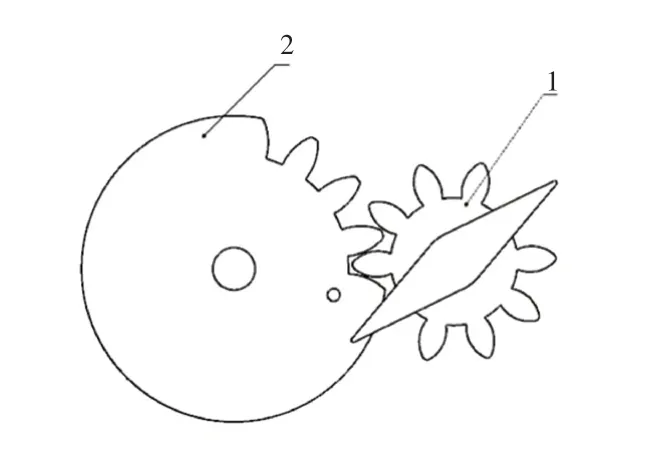

为了满足上述运动配合,爬升机构需要在1/7周期内实现爬升,在3/7 周期内停止运动。考虑180°的间歇机构设计,爬升机构齿轮的形状如图3所示。在设计时,选择齿轮1 原齿轮数为10,齿轮2原齿轮数为16。齿轮1 旋转180°时经过的齿数为3。

图3 攀爬机构间歇齿轮Fig.3 Intermittent gear of climbing mechanism

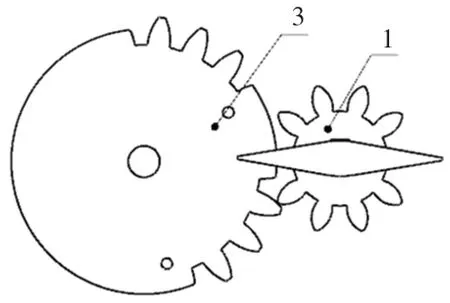

夹持机构的间歇机构与攀爬机构类似,根据需求上夹持机构初始处于未夹持状态。按照上述状态的描述来设计如图4 所示的3 齿轮的齿形,将上夹持手与爬升机构相互配合。

图4 上夹持机构间歇齿轮Fig.4 Intermittent gear of upper clamping mechanism

下夹持机构初始处于夹持状态,设计如图5 所示的4 齿轮齿形。将上下夹持手夹持节奏集中到一个运动周期不同节拍中,实现在相同转速情况下,合理配合夹持机构的运动并保证在运动过程中至少有一端处于加紧状态。

图5 下夹持机构间歇齿轮Fig.5 Intermittent gear of lower clamping mechanism

齿轮1 选用与爬升机构相同的齿轮,设计齿轮3与齿轮4 的齿数为28 齿。根据齿轮啮合的条件,具体参数见表1。

表1 间歇齿轮参数Tab.1 Intermittent gear parameters

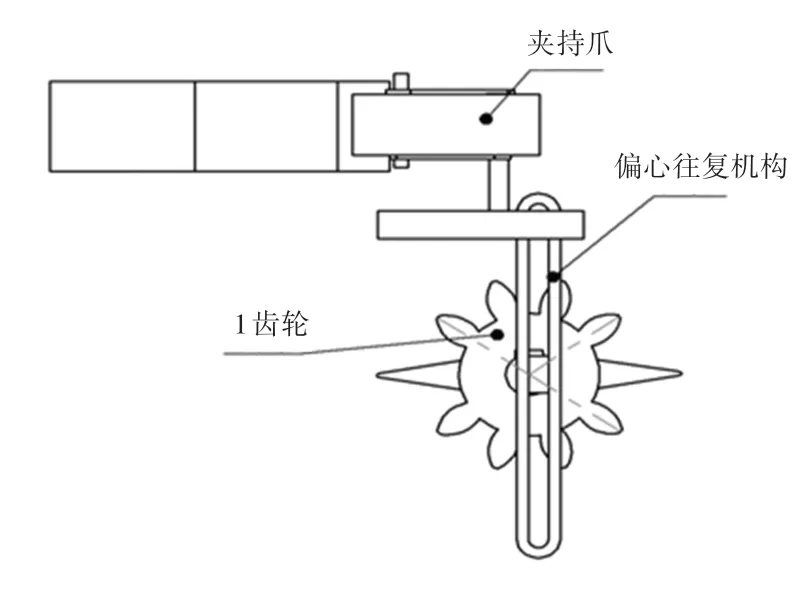

1.4 往复机构设计

为使得180°间歇机构实现夹持功能,在1 齿轮中加入回转往复机构,如图6 所示。为了保证夹持机构平稳的夹持壁面,要求对直线型往复机构偏心距尺寸大小进行设定。

图6 夹持手往复机构Fig.6 Gripper reciprocating mechanism

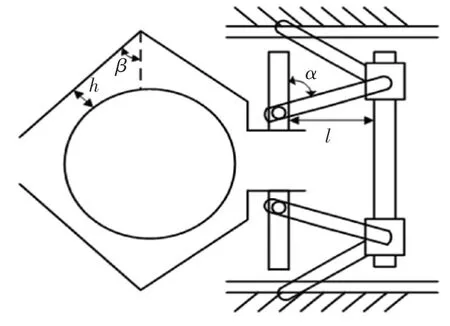

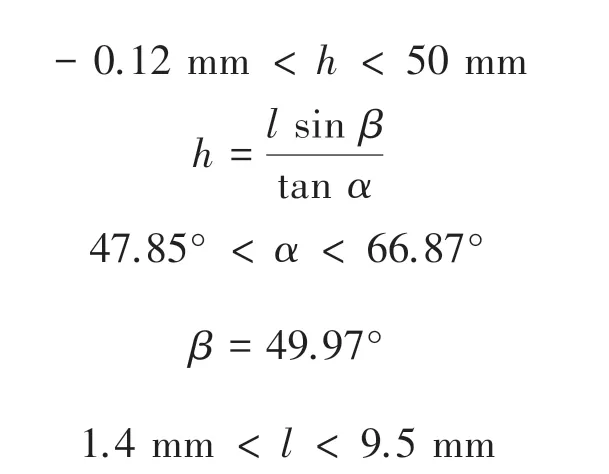

如图7 所示,基于实际情况,夹持爪夹持横向跨度h的最小值应略小于0,这里取-0.12 mm,其目的使得机构更加紧实,并且不会破坏内部结构。夹持机构能较好的完成夹持工作需要满足以下条件:

图7 夹持手结构图Fig.7 Structure of gripper

因此,将往复机构偏心距取4.05 mm。当1 齿轮旋转半周时,使得夹持手牢固夹持壁面。

2 运动学仿真分析

对攀爬机器人进行运动学仿真,可以检测爬升动作是否存在干涉,并且检查其稳定性和可靠性。将SolidWorks 建立简化模型导入Adams 软件,进行步态分析,检验爬升机构是否满足爬升的要求。灯杆材质选为冷镀锌钢;爬杆机器人夹持机构材料选用钢,重量为150 kg;两者接触摩擦因子设置为0.45。

2.1 攀爬过程位移分析

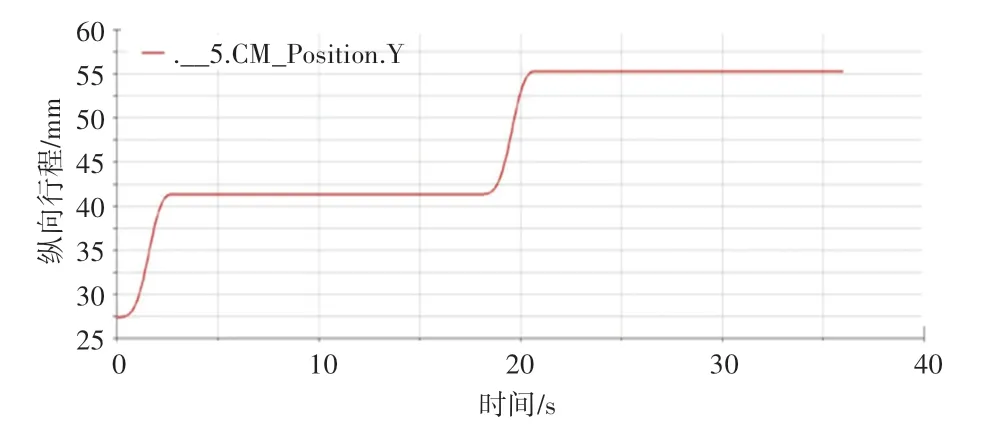

通过对爬杆机器人爬杆动作进行仿真,测得爬杆机器人上夹持机构质心纵向位移变化曲线如图8 所示。

图8 上夹持爪纵向位移变化曲线Fig.8 Longitudinal displacement curve of upper clamping claw

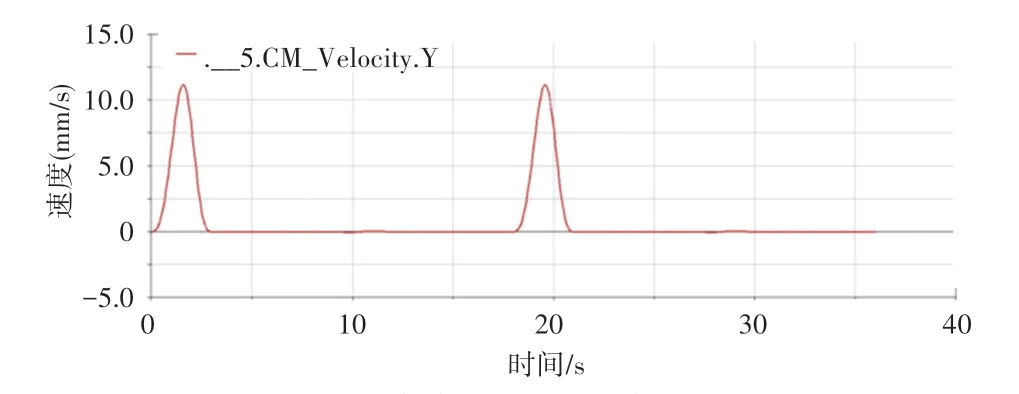

由图8 可知,由于偏心凸轮使机器人的攀爬距离固定,攀爬机器人在一个周期内爬行了14 mm,并且曲线较为平滑。说明该机器人攀爬过程较为平稳,能够使其在预定的方向进行攀爬。由图9 可知,瞬时速度最大为11.1 mm/s。在仿真过程中,爬杆机器人上升过程的平均速度约为6.4 mm/s,并且未出现下滑现象。

图9 上夹持爪纵向速度变化曲线Fig.9 Longitudinal velocity change curve of upper clamping claw

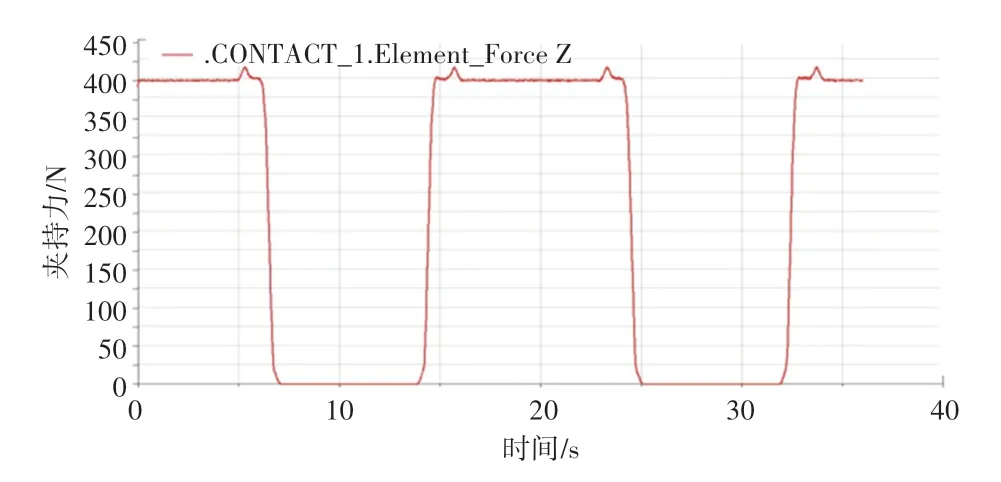

2.2 夹持手夹持力分析

通过对爬杆机器人攀爬过程中夹持动作仿真分析,测得单侧夹持力与杆件平均接触力约为200 N。如图10 所示,由于受间歇凸轮的影响,夹持机构会在接触之后受到整体收紧,所以图像在接触瞬间会受到轻微的波动,但整体保持稳定的状态。最大夹持力为417.7 N。

图10 上夹持爪单侧夹持力变化曲线Fig.10 Variation curve of unilateral clamping force of upper clamping claw

2.3 攀爬机器人可靠性分析

爬杆机器人通过齿轮的配合,能确保上下夹持机构在运动过程中,始终保持有一端夹紧。180°的往复机构可以尽可能确保在设备故障之后能达到夹持的作用,避免掉落之后损坏。由图8、9 可知,根据爬杆机器人运动仿真分析,攀爬运动轨迹平滑,并没有剧烈的震动,保证各零件的使用期限。

3 结束语

本文提出的新型爬杆机器人结构,采用间歇齿轮与往复机构的配合,达到依靠简单驱动下实现爬杆的效果。对其进行结构设计及其仿真分析,结果表明:

(1)该结构参数合理。通过3 个间歇齿轮的相互配合能完成爬升动作,设计第一个间歇机构与凸轮的配合实现爬升效果,设计第二个间歇齿轮与往复机构的配合实现夹持效果。设计第三个间歇齿轮与第二个间歇齿轮实现夹持手的开合。

(2)爬升过程运动平稳。通过对爬杆机器人运动仿真后,对其爬升行程、速度及夹持力进行分析,爬杆机器人能够按照预定方向完成平稳的运动,夹持力也没有产生较大的波动。