两种刀具铣削淬硬不锈钢的切削力分析

山西煤矿机械制造股份有限公司 山西太原 030031

1 序言

不锈钢在工业中应用广泛,随着工业技术的发展,其性能要求越来越高。3Cr13Cu是一种马氏体不锈钢,其化学成分中含碳量高且经热处理后具有很高的硬度,主要用于制造高硬度耐磨弹簧、量具、刀具、医疗器械及餐具等。马氏体不锈钢切削过程中切削力大、切削温度高且刀具磨损严重,是一种典型的难加工材料。

不锈钢的切削加工过程中切削力和锯齿形切屑对刀具寿命和已加工表面质量有很大的影响。对于易形成锯齿形切屑的材料,由于热塑性失稳导致的切屑变形集中、切屑呈节状和应变率强化等因素,速度对切削力的影响不会太明显。高速下切削力随着切削速度的增加会因材料的热软化而呈现下降的趋势。利用经验公式对金属切削加工过程中的切削力进行预测,式中的参数大小和正负代表了不同的物理意义。但考虑刀具磨损的切削力经验公式很少研究,且刀具磨损时切削参数对切削力的影响同样很少在文献中公布。

2 实验设计

实验材料为硬度44HRC的马氏体不锈钢3Cr13Cu,工件尺寸为50mm×70mm×150mm,热处理工艺为淬火(950~1000℃保温后油中冷却)后经430~480℃回火。实验刀具采用通用方肩面铣刀CoroMill 290(R290-100Q32-12L),铣刀盘的直径为100 mm,刀片安装后的切削刃角Kr为90º,刃倾角12º。选用了2种类型的刀片,分别是金属陶瓷刀具(R290-12T308M-PM 530)和硬质合金PVD涂层刀具(R290-12T308M-PM 1030,以下称为硬质合金刀)。工件刀具的装夹如图1所示。

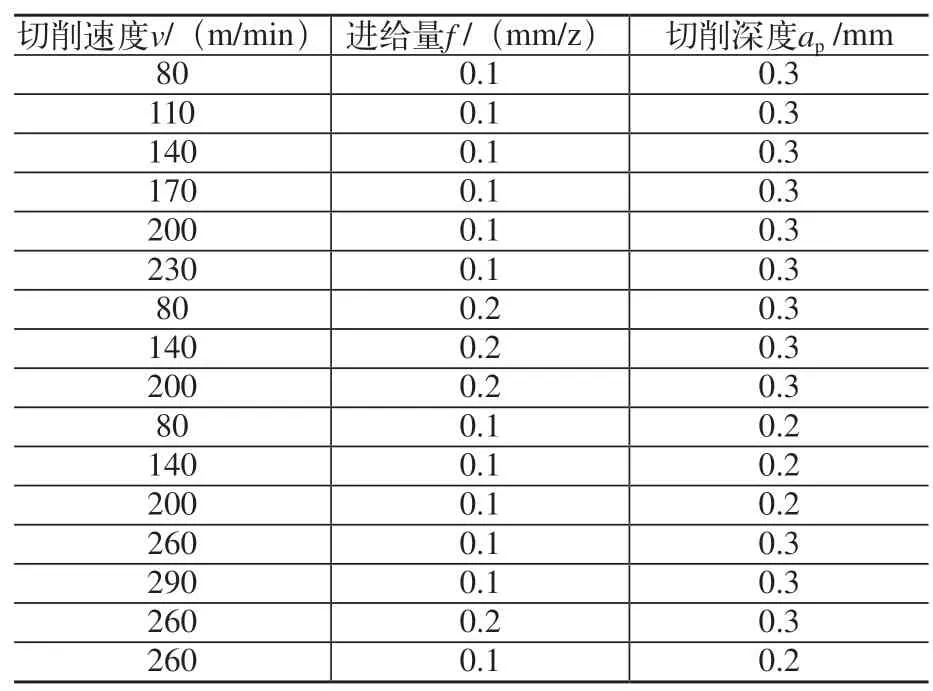

加工参数的具体设置见表1,加工过程不使用切削液,每个加工参数使用一个新的刃口,并铣削一个长度150mm工件后测量刀具的磨损。采用Kistler 9253B23测力仪,5070A型电荷放大器及相关的设备采集加工过程中的切削力。

图1 工件刀具装夹

表1 加工参数

3 结果及分析

3.1 切削力分析

如图2所示为铣削示意,图中A、B所处位置分别为刚切入工件的区域和即将切出工件的区域。对A、B两个区域的切削力进行统计分析。

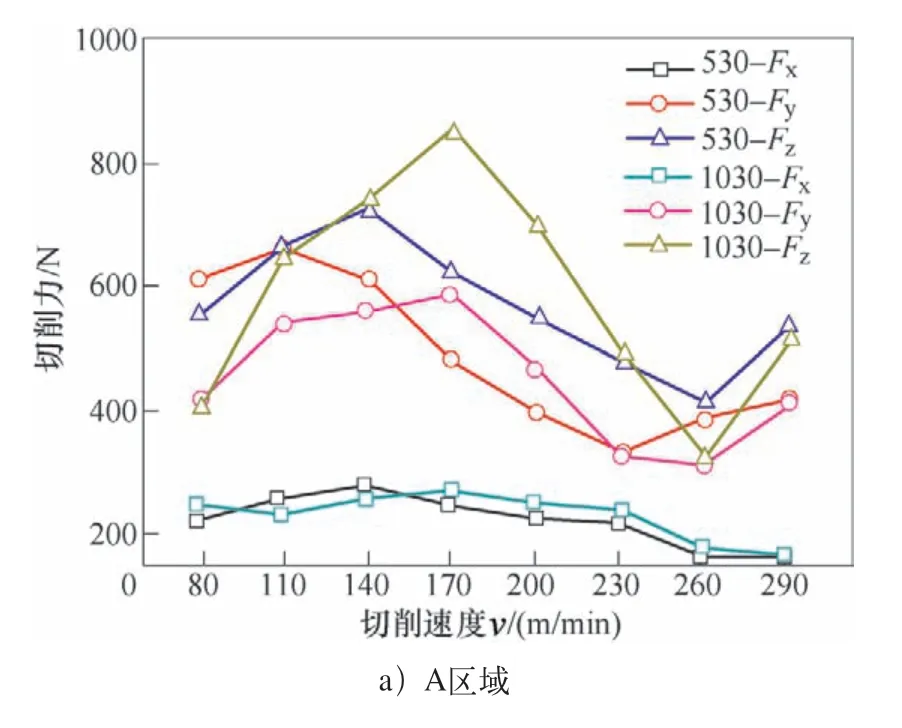

2种刀具在A、B 2个区域的切削力对比如图3所示。2种刀具的切削力随切削速度的变化规律相似,随切削速度的增加先增加后减少,最后再增加。金属陶瓷刀片在切削速度140m/min时切削力达到一个波峰值,在切削速度为230~260m/min时达到一个波谷值。硬质合金刀片在切削速度170m/min时切削力达到一个波峰值,在切削速度为230~260m/min时达到一个波谷值。经分析,切削速度<140m/min时,切削温度较低,工件材料保持足够的硬度,切削速度增加使得单位时间去除的材料增加,导致切削力增加;切削速度为170~260m/min时,切削速度的增加使得切削温度增加明显,软化工件切削区材料,导致切削力降低;当切削速度>260m/min时,金属陶瓷刀具在高频断续切削过程中,容易产生微裂纹然后扩展成崩刃,造成切削力增大。同样硬质合金刀具在高速切削下因切削区的高温,容易造成刀具磨损,导致切削力增大。

如图3所示,切削一个工件长度后,在切削速度<140m/min区域,切削力增加相对较少;切削速度为140m/min时,金属陶瓷刀片3个分力平均增加幅度为22%,硬质合金刀片3个分力平均增加幅度为27.5%;切削速度>140m/min后,切削力增加明显,且增大的幅度越来越大;切削速度为290m/min时,金属陶瓷刀片3个分力平均增加幅度为138.7%,硬质合金刀片3个分力平均增加幅度为72.3%。

图2 铣削示意

图3 A、B两区域的切削力对比

2种刀具不同区域的切削力对比,如图4所示。由图4a可知,切削速度在140~230m/min时,2种刀具在A区域切削时硬质合金刀具的切削力较大。由图4b可知,在B区域切削时,金属陶瓷刀具的切削力较大。原因是切削速度在140~230m/min时,切削温度对硬质合金刀具影响更大,使得其磨损更大,导致切削力较大。而在断续切削加工时切削相同距离后,金属陶瓷刀具的崩刃或磨损更加严重,使得切削力较大。

图4 2种刀具不同区域的切削力对比

3.2 切削力经验公式参数分析

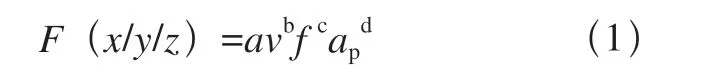

在不考虑刀具磨损的情况下,切削力的经验公式见式(1),考虑刀具后刀面平均磨损时,切削力的经验公式见式(2)。

式中,F切削力(N);a是修正系数;b是常数;c是常数;d是常数;v是切削速度(m/min);ap是切削深度(mm);f是进给量(mm/z)。

式中,F切削力(N);a是修正系数;b是常数;c是常数;d是常数;e是常数;v是切削速度;ap是切削深度(mm);f是进给量(mm/z);VB是刀具后刀面磨损量(mm)。

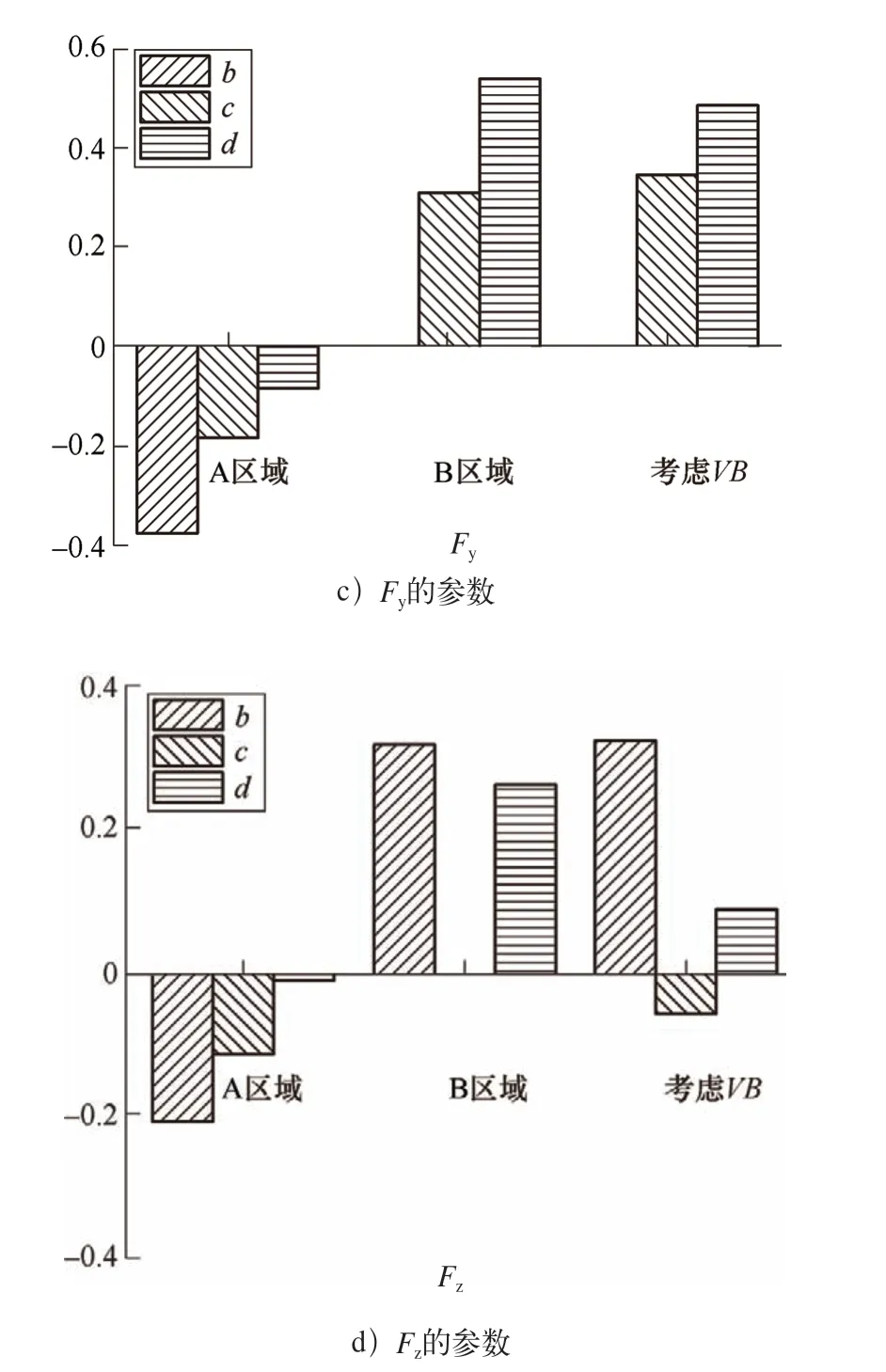

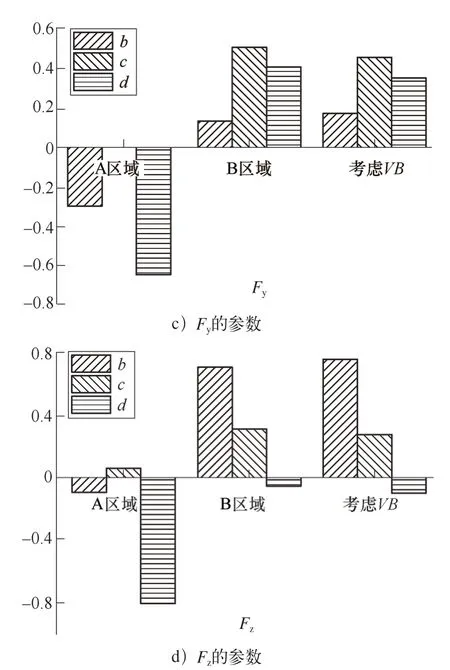

采用线性回归的方法,获得2种刀具的A、B区域和考虑VB即刀具磨损的切削力计算公式,金属陶瓷刀具和硬质合金刀具的切削力经验公式参数见表2和表3。根据参数项的变化分析各因素对切削力的影响,金属陶瓷刀具切削力经验公式参数的变化如图5所示。由图5a可知Fy的常数a最大,且刀具磨损较大时,常数a也越大。考虑刀具磨损后,公式中的常数a与B区域中的相似。

硬质合金刀具的切削力经验公式参数如图6所示,由图6可知,B区域和考虑刀具磨损的切削力经验公式参数,趋势非常相似,且Fx和Fy的b、c和d的数值变化都较小,但常数a的数值减少明显。由图5和图6可知,刀具未磨损时,随着切削速度的增加切削力整体的趋势是减少;刀具磨损后,切削速度增加导致切削力增加。

综上所述,刀具磨损初期,切削速度增加使切削力从整体上减少;刀具磨损后,切削速度增加使切削力从整体上增加。因此,在切削速度较高时,切削一定距离后,刀具磨损急剧增加。

表2 金属陶瓷刀具的切削力经验公式参数

表3 硬质合金刀具的切削力经验公式参数

图5 金属陶瓷刀具切削力经验公式参数的变化

图6 硬质合金刀具的切削力经验公式参数

4 结束语

通过实验及结果分析可知,在切削一个工件长度150mm后,金属陶瓷刀具的切削力较大,原因是断续切削加工时,相同切削距离下金属陶瓷刀具的磨损更加严重。刀具磨损初期,切削速度增加使切削力从整体上减少;刀具磨损后,切削速度增加使切削力从整体上增加。从切削力的角度判定,2种刀具适合在切削速度230m/min左右使用,金属陶瓷刀具不适合在高速断续切削中使用。