高压大通径井下安全阀功能检测

姚智翔,刘玉飞,邢洪宪,张春升

(中海油能源发展股份有限公司工程技术分公司,天津300452)

中海油能源发展股份有限公司钻采工程研究院钻采工艺实验室是一家具有API Spec 14A 检测能力的API认证机构,主要开展井下安全阀产品的验证测试和功能检测。客观地通过试验数据验证井下安全阀产品是否达到了设计、制造的要求,保障油田的生产安全。钻采工艺实验室作为第三方独立标准[5-6]实验室,一直坚持“真实客观、科学准确、公正高效、顾客满意、持续改进”的方针为顾客服务。

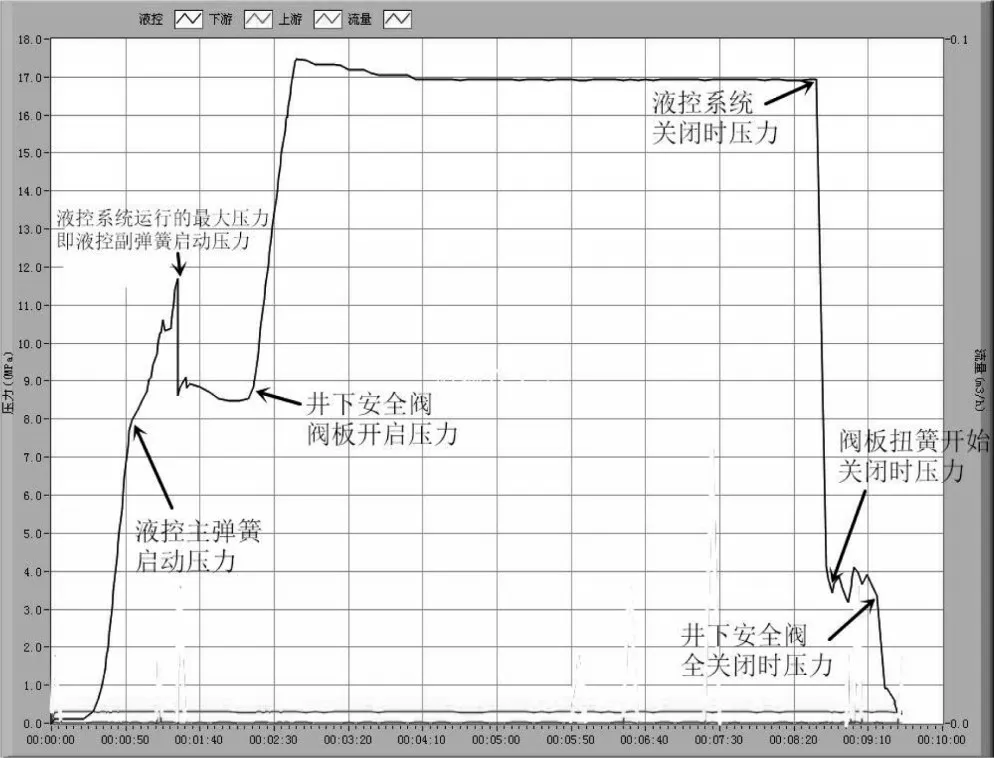

本文论述的进行功能检测的井下安全阀是由某单位设计制造的高压大通径井下安全阀,主要用于中海油南海某油田和伊朗的高油气井。主要参数如下:规格为4~1/2 in,外径5.969 in,内通径为92.25 mm(3.75 in),长度1 900 mm,额定工作压力(RWP)为58.62 MPa,推荐开启压力(14.83±2.41)MPa,全开启压力(8.97±0.69)MPa,全关闭压力3.45 MPa,最大液控压力为75.86 MPa,最大不平衡开启压力为75.00 MPa。该阀因为压力及通径都比较大,为了减少大流量油气对阀板和液控系统的冲击,取消了常规井下安全阀的平衡孔设计,液控系统增加了一套弹簧系统。新的液控系统由主弹簧推动副弹簧,再由副弹簧推动开启阀板。因此该阀的全开启压力要低于液控系统开启过程的最大压力(副弹簧开始启动压力)。对于特殊设计的全开启压力低于液控系统开启过程的最大压力的井下安全阀,为保证阀门能够完全开启,本实验室认为该井下安全阀在进行液控开启操作时,对于液控施加的压力应该以生产厂家提供的推荐开启压力为参考,与常规井下安全阀采用生产厂家提供的全开启压力为参考是不一样的。本文中的高压大通径井下安全阀的液控压力特征曲线(图1)和API Spec 14A 标准的液控压力特征曲线也是不一致的。

图1 高压大通径井下安全阀液控压力特征曲线

1 功能检测试验前准备

1.1 记录信息

当井下安全阀产品开始检测前,需要根据被检测井下安全阀的使用说明书详细记录相关信息,主要包含阀门生产厂家的名称,地址,联系人,阀的名称、规格、型号、唯一序列号,额定工作压力(RWP),液控全开启压力,液控管线最大承受压力以及液控全关闭压力,检测机构检测设备的型号,监视测量器具(压力[7]、流量[8]、温度[9])的有效性证明等信息。

测量核准生产厂家提供的阀的尺寸、型号和序列号,核查塞规检验报告是否一致,是否符合ANP Spec14A 的标准规定(塞规的外径比阀门的最小规定内径小0.75 mm;塞规的长度以确保在产品的整段长度内都能进行检测;且选取长度应不小于该产品内径的4 倍,或直接取长度值610 mm,使用时以较高值为准)。

1.2 安装井下安全阀

将井下安全阀垂直安装在液体综合实验台上,保持井下安全阀的安装方向与入井的实际工作状态一致。根据API Spec 14A 标准规定:安全阀置于油井中,油液首先流经的方向称为上游,即井底来液方向为上游;油液流经安全阀阀板后,流体流出的方向称为安全阀的下游;分割井下安全阀的上游和下游,实现井下安全阀开启/关闭的重要零部件为阀板。

1.3 核实开启/关闭压力

在安全阀内部压力为零的情况下打开被检测井下安全阀(SCSSV),打开V3流量测试系统,将整个安全阀阀腔内充满清水。泄放液控管线内部的压力,核查液控全关闭压力是否和生产厂商提供的使用说明书标示的液控压力特征曲线一致。

2 功能检测过程

2.1 检测液控管线

在安全阀内部压力为零的情况下打开SCSSV。调节液控压力并将其稳定在生产商建议的最大开启压力值(14.83+2.41=17.24 MPa)上。切断液控压力源。监控液控压力变化,时间不得小于5 min。在17.30 MPa 压力稳定后,监测到液控压力损失为0.30 MPa,低于初始压力(17.30 MPa)的5%(0.86 MPa),说明被检测阀的液控管线腔体密封正常,通过本项功能测试。

2.2 测试全开启/关闭压力稳定性

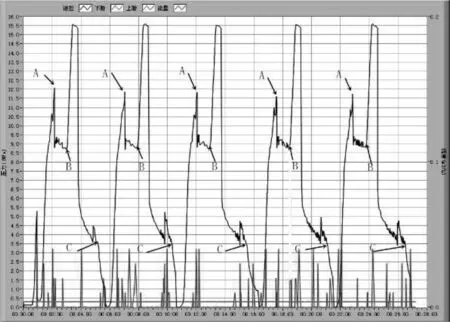

在安全阀内部压力值为零的情况下,关闭并打开SCSSV五次(图2)。本项测试中标准规定记录井下安全阀的全开启压力,尽管厂家提供的推荐开启压力(14.83±2.41)MPa 高于全开启压力(B 点),此时还是以生产厂家提供的开启压力范围(14.83±2.41)MPa 为依据,不使用厂家提供的全开启压力范围(8.97±0.691)MPa为参考依据。在实际使用过程中,该井下安全阀液控施加压力必须高于副弹簧启动压力(A 点)才能全开启,如果仅仅施加供应商提供的全开启压力值,则该阀处于关闭状态,将影响油田安全生产。

图2 井下安全阀5次全开启/全关闭压力变化

2.3 150%RWP密封性检测

向安全阀内部注入清水,对被检测阀门外部进行彻底干燥。调节整个安全阀内部的压力为88.70 MPa(额定工作压力58.62 MPa 的150%),将其稳定在额定工作压力(RWP)的150%±5%(85~90.86 MPa)。保持压力稳定5 min 后,将安全阀内部的压力泄压至零,再重复进行一次测试。在液压控制线路的端口或外部未检测到泄漏,说明被检测井下安全阀内部腔体密封正常,通过本项功能检测。

2.4 测试全开启/全关闭压力

当安全阀内部压力为零时,打开和关闭被检测井下安全阀,记录全开启液控压力值为9.53 MPa 和全关闭时的液控压力值为3.50 MPa。

2.5 测试带压开启/关闭性能

在安全阀内部施加压力值29.6 MPa(额定工作压力58.62 MPa 的50%±5%),打开/关闭SCSSV 五次。由于液压活塞差引起的容量差异,当阀门开启时,安全阀内部压力出现上升;当阀门关闭时,安全阀内部压力下降。因此需要根据安全阀内部的压力变化,对全开(全关)时的液控压力进行调节(调节后的控制压力值为实际控制压力值加上(减去)每次测量开启(关闭)压力值时记录的基准压力与实际安全阀内部压力的差值)。五次调整后的全开启液控压力值平均值为39.74 MPa,全关闭液控压力平均值为32.56 MPa,均在其平均值10%或±0.7 MPa(取两者中的较大值)的范围内,且阀体及液控管线均未检测到任何泄漏,被检测井下安全阀通过本项功能检测试验。

2.6 100%RWP密封性检测

调节安全阀内部压力为58.80 MPa(额定工作压力58.62 MPa 的100%±5%的范围),将液控压力释放至零。调节安全阀内部压力稳定在58.80 MPa,监测液控管线端口处的泄漏情况,在5 min 监测时间内,未检测到任何泄漏,且两次测试阀体及液压控制线路端口均无泄漏,井下安全阀通过本项功能测试。

2.7 阀板密封性能检测

关闭井下安全阀,且将井下安全阀下游的压力释放至零,调节井下安全阀上游的压力为57.30 MPa(100%±5% RWP范围内)。监测液体泄漏情况,通过5 min的监测,其阀板泄漏速率为零,满足API 标准要求(≤10 mL/min),也未发现井下安全阀本体泄漏,则被检测井下安全阀通过本次测试。

2.8 氮气泄漏检测

(1)氮气(低压)整体泄漏检测

将井下安全阀从液体综合试验台上拆下,排除里面残留的液体后,垂直安装到气体综合实验台上。打开井下安全阀,记录全开时的液控压力为8.97 MPa,用氮气调节整个安全阀内部的压力为1.46 MPa,并将其稳定在标准要求的(1.4 ± 0.07)MPa 范围内。关闭井下安全阀,并释放液控压力至零。用氮气调节整个安全阀内部的压力为1.46 MPa,并将其稳定在(1.4 ± 0.07)MPa。5 min 的监测时间内,没有检测到任何泄漏情况,说明被检测井下安全阀整体密封性能良好,通过本项功能测试。

(2)氮气(低压)上游泄漏检测

将井下安全阀下游的压力释放至零,用气体调节井下安全阀上游的压力为1.42 MPa,并将其稳定在(1.4±0.07)MPa 范围内。5 min时间未监测到泄漏情况,气体泄漏速率为零,满足标准规定的低于140 L/min 的泄漏速率,说明井下安全阀阀板密封性能良好,通过本项功能测试。

(3)氮气(高压)整体/上游泄漏检测

将被检测井下安全阀氮气压力调整为(8.3 ± 0.41)MPa,重复氮气(低压)泄漏检测和氮气(低压)上游泄漏两个检测项目。该井下安全阀均未出现泄漏,符合标准要求。

2.9 通径检测

将井下安全阀从气体综合试验台上拆卸下来,并将井下安全阀进行垂直吊装,打开井下安全阀,采用生产商提供的塞规从井下安全阀的最顶部放入(施加在塞规上的力不应大于塞规的重量),完全穿过阀门后到最底部取出。再将井下安全阀反向吊装,重复一次通径测试。整个通径检测过程中,两次通径测试均顺利完成,说明井下安全阀内通径的设计、加工符合API 标准要求。

3 检测结论

本文论述的高压大通径井下安全阀虽然全开启压力要低于液控系统整体开启过程的最大压力(副弹簧启动压力),但是其检测过程及检测数据均达到API Spec 14A 井下安全阀规范第12 版附录C 的功能检测要求的合格标准。对于此类特殊设计的全开启压力低于液控系统运行启动压力的井下安全阀,为了保证阀门能够完全开启,本实验室认为该类型的井下安全阀在进行液控开启操作时,应该以生产厂家提供的推荐开启压力为参考,与常规井下安全阀采用生产厂家提供的全开启压力为参考是不一致的。

虽然大部分井下安全阀厂家的产品设计、制造过程溯源性及规范化都达到了API Spec 14A标准,但由于生产原材料及加工工艺水平差异,可能出现产品性能不稳定的情况。另外,井下安全阀因使用过程中发生了腐蚀、结垢及维修不善等原因,也容易导致产品质量不合格。因此,建议井下安全阀的使用方加强对井下安全阀产品的功能检测工作,确保其性能质量安全可靠,保障油田安全生产。