井口防溢与溢流收集工艺研究

王磊

(江苏油田技术监督中心,江苏 江都 225265)

井下作业施工极易形成原油、污水落地,造成环境污染,直接影响当地人民群众的日常生活、农业生产和身心健康,原油和污水的落地也造成了施工井口环境恶劣,影响作业施工,危害操作人员的健康,并且给施工留下了安全隐患。根据施工现状,主要围绕现场施工管柱密封、下管柱防溢、溢流收集等方面存在的问题进行攻关研究,取得了较好成果,通过推广应用,有效减轻了井下作业施工造成的原油、污水落地造成的污染。

1 井口密封工艺研究

1.1 现有井口密封工艺现状与问题分析

在冲砂、钻磨铣工作时,原主要采用桶形高压自封密封井口,原有桶形高压自封高度35cm,在过去井口没有安装防喷器情况下,老式桶形高压自封是安装在井口大四通上平面,井口操作影响不大;随着防喷器安装,井口操作高度整体增加50cm以上,给现场施工带来了较大难度,冲砂、钻磨更换单根操作困难,导致现场不按要求施工现象时有发生,存在严重的安全隐患。

1.2 井口密封工艺设计

为了解决原有自封存在问题,设计一种新型自封装置,利用防喷器内腔安装胶芯,胶芯采用整体结构。

(1)整体式密封胶芯研制。根据现场施工情况,自封胶芯设计为整体式,可以沉入防喷器内腔,有效降低高度,上端挂在四通法兰钢圈槽内,既不影响防喷器功能,又达到了密封目的;为确保胶芯强度与弹性,在整体胶芯内部设计有骨架,骨架由环形钢盘与16组“U”形钢丝相串的加强筋组成,选用耐磨聚脂材料硫化形成整体胶芯。整体胶芯内部通道设计有鼓形腔结构,在油管接箍通过鼓形腔时,胶芯在受压后有自动补偿作用,从而延长胶芯的使用寿命;同时,胶芯上端边缘下部有与防喷器上法兰钢圈槽相配合的胶圈,实现与防喷器的密封。

(2)密封壳体研制。采用螺杆钻钻灰、套管除圬及正冲砂时,过去在井口密封装置高度35cm,安装复杂,随着井口防喷器安装后,老式井口自封给井口操作带来较大难度。由于正循环冲洗时高压修井液是从油管进入,从油套环空返出,出口压力低,这时,井口密封就不需要复杂的高压密封设备,而每年的钻磨、正冲砂工作量占全部循环冲洗工作量80%以上,而不到20%的循环冲洗工作采用反冲方式,因此,研究了对半式低压密封壳体(见图1)。安装后,整体高度仅4cm,完全可以满足正循环冲洗对井口压力密封及强度要求。

2 下油管内防溢工艺研究

2.1 防溢工艺现状与问题分析

图1 低压自封壳体

在新井替泥浆及满井筒液下油管施工时,井内泥浆、原油或污水会从油管内溢出,污染井口环境,给井口施工带来安全隐患。目前,主要措施如下。

(1)为了防止下油管时泥浆、原油或污水从油管管柱内向外溢出,主要措施是在管柱下端接一个倒置单流阀,能防止油管溢流造成的井口污染。而安装倒置单流阀只适合主要进行正洗井施工的一些管柱,且需要单流阀不影响下步工艺要求。

(2)对因工艺管柱不能安装倒置单流阀工序,如试油抽汲管柱,只得采用“冒喷”下一段、洗一段,边下边洗的下管柱方法。这种方法,不仅浪费水资源、产生大量污水、影响施工进度,且易造成地层污染,影响油井产量。

对于能安装单流阀施工的管柱,一方面解决了油管内溢出井液问题,但另一方面,又产生了新的问题:下管柱时,油管内无液体,管柱受浮力影响,下放速度很慢,施工效率较低;安装单流阀后套管内液体不能进入油管,对于一些需要降液面射孔新井只得提出通井管柱,下一趟管柱进行抽汲降液面;安装单流阀,反洗通道受阻,只能进行正洗井,而正洗工艺也存在一些不足:一是在采用清水替泥浆作业时,因泥浆密度大,油管内截面积比环空截面积小,清水推着比重大的泥浆从环空上行效果差,造成洗井不彻底,施工时间长,需要清水量比反替泥浆多20%以上,污水处理量增加等问题;二是当一些施工中出现正洗井不通或工艺需要反洗井时,只能采取提出井内管柱,卸下倒置单流阀,重新下管柱施工。如现场出现过井内泥浆黏稠结块、泥浆厚实正洗不通的情况。

针对以上问题,需研究设计一种既能实现防止管柱内液体外溢,同时,具备正、反洗功能的油管防溢装置,满足了环保及正反洗井的需要。

2.2 防溢器研制

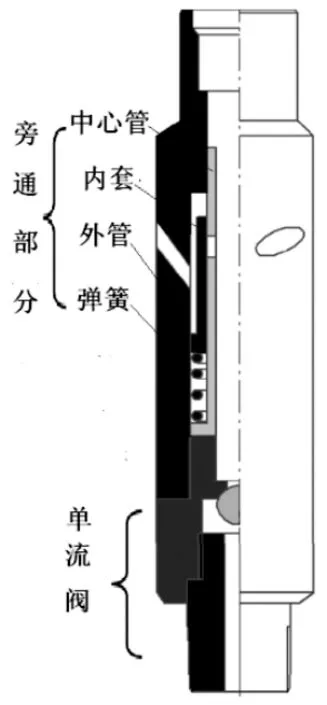

(1)结构设计。通过对现场施工情况进行分析,设计的工具既能实现防止管柱内液体外溢,同时,具备正、反洗井通道功能,主要以现有单流阀、旁通阀作参考,设计了反向单流阀和旁通阀结构,其中,旁通部分为核心部件,由中心管、内套、外管、弹簧组成,外管加工有三个旁通孔,孔与水平径向承60度倾斜角,见图2。

图2 防溢器结构图

(2)操作方法与工作原理。施工时,将油管内防溢装置安装在施工管柱的下端,在管柱的快速下放过程中,由于最下端反向单流阀的作用,泥浆、原油或污水不会从底端进入施工管柱中,由于旁通孔具有大的与上行液流的流向相反倾斜角,套管外液体也不会立即从旁通孔进入油管,设计当3根以上油管下完后,油管内空,套管环空内的液体压力作用在内套上,压缩弹簧下行,旁通阀打开,井液从外管孔进入,经中心管壁上内孔进入施工管柱内,维持内外压力平衡。设计始终确保油管内有3根以上油管是空的,不管是油管在下行中或在坐吊卡时刻,井口油管不会出现井液“喷出”。且满足对于一些需要井液进入油管内的工艺要求,如抽汲管柱。正洗井时,油管内压力大于环空压力,弹簧复位,旁通关闭,由管柱内进入的液体通过底部单流阀下行,可冲洗井底;反洗井时,由套管进入的液体通过防溢装置的旁通机构进入替浆管柱,可以实现反洗井。

3 井口溢流收集工艺研究

3.1 溢流井收集工艺现状与问题分析

井口作业过程中,井内经常有溢流出现,特别是注水井停注后,井口大多存在一定压力,开井后会有溢流,对一般溢流量不大于2m2/小时,再次关井1小时后压力低于5Mpa的注水井,现场一般称为“双低”注水井。

为处理此类注水井的溢流收集问题,目前,主要有两种作业方式,常规方法是在井口附近挖一小池,采取边放溢流边起下管柱的常规作业方式,溢流流到井口小池内进行收集,再用泵打到大罐内,这种方式已不符合环保要求;另一种方法,是采用带压作业设备施工,对于压力高、溢流量大注水井,带压作业是最有效的方法,但由于带压作业配套设施多,搬迁、组装时间长,施工起下管柱速度只有普通作业1/3左右,存在费用高、效率低的问题,对于这种“双低”注水井采用带压设备施工,不符合当前低成本作业形势要求。

针对压力低、溢流量低的“双低”注水井作业环保问题,分析认为,可以对现有的井控、环保配套装置及工艺技术进行优化,采用普通250修井机代替带压设备进行施工,以满足“双低”井作业要求。

3.2 收集工艺研究

根据注水井井口压力、溢流大小及管柱特点,研究针对不同井口的溢流收集方式、井口作业操作方式及配套设施,本着利用现有工用具、对现有设施、设备进行优化、改进,确保研究费用较小的思路,主要研究了接液盒常规作业井口操作方式,适用井口高度小于1.5m的井。

主要配套设施有:井口接液盒、井口收集罐、收液泵、收集大罐等配套装置。其中,重点研制了接液盒,该盒为两半式结构,可以直接放置在防喷器上,两半式圆盘套在防喷器法兰周围,不影响正常施工,见图3。

图3 接液盒式收集装置

液体收集操作程序:与普通作业一样,在井口安装自封;在井口安装接液盒,在下部连接软管线;在井口附近放置接液小罐;关闭套管闸门,井口溢出的液体经接液盒收集,通过软管线流入接液小罐;采用收液泵将小罐内液体打入收集大罐内。

接液盒常规操作方式不增加操作高度,不改变原有操作方式,操作方便,但当井口高度较高时,井口操作难度大,此种操作方式不适应,需要增加平台进行操作。

4 结语

井口防溢流与溢流收集工艺研究成果解决了现场施工管柱密封、下管柱防溢、井口溢流等方面造成的环境污染问题,有效减少了原油、污水落地数量,促进了绿色修井工作的实现,为油田开发提供了技术支持。

通过研究和总结,得出以下结论和建议:

(1)井下施工作业是目前油田污染的主要来源之一,为了实现环境保护目标,实现绿色修井,要求我们对井下施工作业问题进行深入的探讨与研究,使其能够利用高科技手段,创新出新型的作业方式,保障高效和清洁的双赢局势,推动油田可持续发展。

(2)江苏油田油水井大多地处水网地区,环境风险大,通过对井下作业设备、工具、工艺的研究,形成的循环冲洗、井口清洁、污染液收集等一整套高效作业的环保生产技术,不仅能降低劳动强度,达到高速高效作业的目的,同时,有效降低了环境风险。

(3)为有效发挥研究成果在生产中的作用,需要大力进行推广应用,同时,在生产应用中不断进行完善升级,为后期开发工控一体化的施工作业设备作准备,实现管柱有效密封、溢流自动收集,进一步提高生产效率,有效满足环保、安全要求。