武器装备可靠性设计保证系数取值方法

胡听春, 孙宇锋, 赵广燕

(北京航空航天大学 可靠性与系统工程学院, 北京 100191)

0 引言

武器装备建设中,开展配套产品的可靠性设计、分析和试验是其研发工作中的基本要求。可靠性预计是预先评价产品可靠性水平,并确保产品可靠性设计方案满足其规定可靠性合同要求的一个专项工作。为保证项目研制中的产品可靠性与控制风险,国家军用标准规定产品可靠性预计值应高于合同的规定值[1-2],型号规范提出预计值应大于规定值1.1~1.2倍[3],动力和液压系统提出预计值应满足规定值1~1.2倍[4],航空机载设备一般则要求可靠性预计值不低于规定值1.25倍[5-7]甚至1.5倍[8]。上述规定明确了装备可靠性预计值应至少满足合同规定值1~1.5倍(以下简称设计保证系数)的要求,研制过程中的产品可靠性设计评审也都严格按照这一要求执行,并作为产品技术方案通过可靠性设计的一项评判准则。然而在工程实践中,如何准确量化与选择设计保证系数则缺少理论指导,给工程应用带来了较大困扰且多年一直存在。

本文针对设计保证系数取值难以精确量化的难题,在广泛调研国家军用标准、规范及相关文献基础上论述了相关指标的内涵与相互关系,包括可靠性预计值、规定值、最低可接受值及鉴定试验检验上下限。在产品详细预计阶段预计值能反映真实可靠性水平的条件下,采用威布尔分布和指数分布描述产品的寿命;利用更新过程和泊松分布理论研究设计保证系数与可靠性鉴定试验预期接收概率的关系。考虑到可靠性提升成本对设计保证系数取值的上限约束,以及规定值、检验上限对设计保证系数的下限约束,本文给出了设计保证系数取值规则。进而针对可靠性设计评审需求,给出了工程适用的验收保证系数取值表,以期更好地推进工程应用。

1 可靠性预计值、合同指标及鉴定试验指标的内涵及关系

可靠性预计是设计阶段根据产品组成零部件、元件的可靠性历史数据,考虑结构及工作环境等因素,估计产品可靠性水平的过程[1]。可靠性预计分为可行性预计、初步预计和详细预计三类。

可靠性预计值θp用于检验产品可靠性是否达到其研制合同规定的指标要求,并为后续开展产品可靠性鉴定试验提供依据[9]。尽管预计值θp与真实值θ之间存在一定误差[10],但对比各类常用标准发现军用标准预计结果更为严格[11]。在详细预计阶段已包括产品工作环境和应力的信息,其预计值可较真实地反映产品可靠性水平。随着可靠性预计的反复迭代、模型的细化和数据准确性的提升,可靠性预计精度不断提升[12]。因此,在研制任务后期的详细预计阶段,可认为预计值θp能够反映产品的真实寿命水平θ.

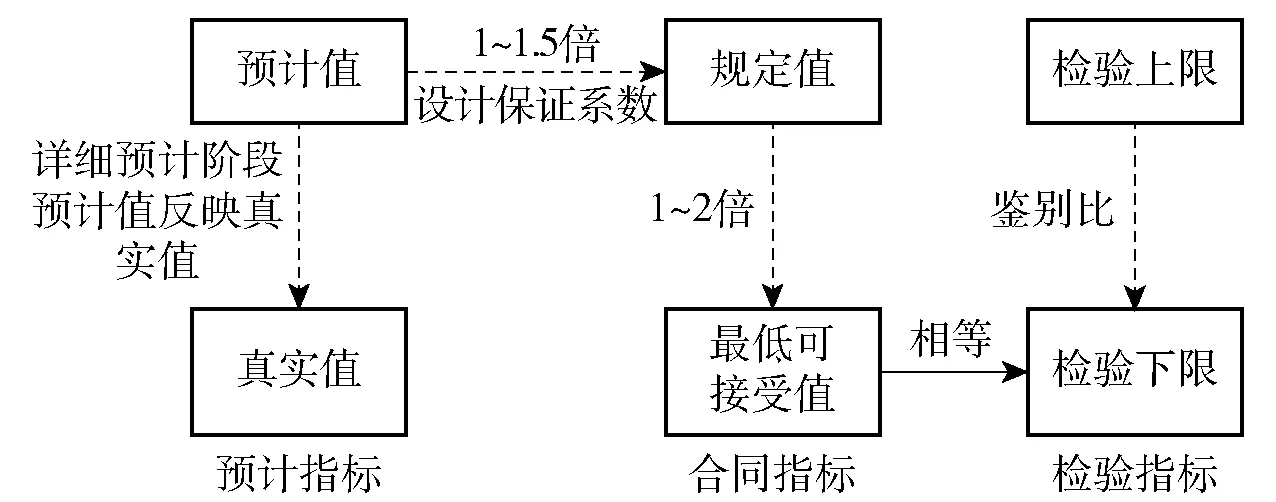

可靠性合同指标从实际作战需求引出,由使用指标转换而确定,通常包括规定值θs与最低可接受值θm. 国家军用标准GJB 1909A—2009装备可靠性维修性保障性维修论证指出:规定值θs为合同和研制任务书中规定的期望设备达到的合同指标,取值依据应为目标值;最低可接受值θm为合同和研制任务书中规定、设备必须达到的合同指标,取值依据为门限值,是进行验证的依据[13]。可靠性合同指标一般在制订合同或研制任务书中提出,是承制方在研制中必须通过设计满足的可靠性指标。

可靠性鉴定的检验指标是指在规定生产方风险α和使用方风险β条件下,对应产品试验考核指标(通常是平均故障间隔时间(MTBF))的检验下限θ1和检验上限θ0. 国家军用标准GJB899A—2009可靠性鉴定和验收试验明确要求可靠性预计值θp应高于θ0,以保证产品在可靠性试验期间能以高概率接收[2]。可靠性合同指标与可靠性检验指标是通过最低可接受值联系的,美国军用标准MIL-STD-785B系统、设备的研制与生产可靠性大纲明确规定了产品的MTBF检验下限应等于其最低可接受MTBF值。我国早期可靠性军用标准由美国军用标准转化而来,通过论证也明确将最低可接受值作为验证受试产品的考核指标[14],即将可靠性鉴定试验的检验下限θ1的取值等于θm,且不随检验方案的变化而改变[10]。

设计保证系数s是可靠性预计值与合同规定值的比值,即

s=θp/θs,

(1)

各项可靠性指标的关系如图1所示。图1中,预计值θp反映真实值θ,最低可接受值θm与检验下限θ1相等,是可靠性验收试验的确定指标,设计保证系数的选取将影响试验的接收概率。

图1 可靠性指标关系示意图Fig.1 Reliability index relationship diagram

2 威布尔定时截尾试验中保证系数取值分析

在详细预计阶段产品可靠性预计值θp能反映产品真实可靠性水平的基础上,针对寿命服从威布尔分布的产品,研究设计保证系数与可靠性鉴定试验接收概率的关系,并给出设计保证系数的计算方法。

2.1 威布尔分布模型

威布尔分布是可靠性工程中广泛使用的连续型寿命分布,其累计失效分布函数一般形式为

(2)

式中:t为产品使用时间;γ为位置参数;η为尺度参数;m为形状参数。

由于产品从t=0 h时刻开始就有失效发生的概率,本文取位置参数γ=0.形状参数m取决于产品本身失效机理与载荷条件,因此可认为设计定型阶段产品寿命取决于尺度参数η,考虑对产品寿命进行提升时改变的值为尺度参数。

服从两参数威布尔分布时,产品平均寿命θ为

(3)

其方差为

(4)

威布尔分布具有良好的兼容性,适用于各类电子、机械、机电产品,随着参数的变化可模拟浴盆曲线的各阶段[15]。

2.2 定时截尾试验的保证系数接收概率模型

考虑到时间费用等约束条件,可靠性鉴定通常采用定时截尾抽验方案[16]。工程中常用的及国家军用标准规定的试验方案均基于产品服从指数分布的假设,具有一定局限性。近几年对于威布尔分布受试产品的定时截尾试验方法已经有了相关的论述[15,17-20],提出了试验参数选取方法。

对于同批次产品,可认为各试验样品独立同分布,为确定定时截尾试验参数,首先需要根据历史数据或查表获取形状参数m.受试产品检验下限θ1和检验上限θ0以及生产方风险α和使用方风险β在试验前由双方协商确定。确定试验方案后,从产品中随机抽取n个试验样品,试验到规定的试验截止时间t停止,若故障数不高于接收判决数C则通过检验。

标准及工程实践中的试验方案多为有替换或可修情况,替换或维修时间不计入试验时间。本文针对维修或有替换定时截尾方案进行论述,即对于每个试验样品,一旦发生失效则等效为立刻替换为一个新部件,该过程可称为更新过程。用Ni(t)表示在试验时间(0 h,t]内第i个试验样品的更新次数,则在试验截止时刻t试验通过的概率为

(5)

用N(t)表示试验时间(0 h,t]内产品发生的失效总次数,其期望为E(N(t))。忽略更新时间,则在试验时间t内产品失效次数N(t)服从参数为E(N(t))的非齐次泊松分布[20],试验通过概率为

(6)

式中:r为试验中样品失效的次数。

对于累计失效分布函数为F(t)的产品,在试验时间t内失效总次数的数学期望为

(7)

式中:q为N(t)可能的取值;F(k)(t)表示F(t)的q重卷积。

(7)式并没有精确解法,目前的研究多采用在t足够大假设下的近似解。引用文献[21]结论,对于服从威布尔分布的产品,其失效总次数的数学期望可近似为

(8)

考虑型号规范和工程可靠性设计惯例,一般要求可靠性预计值θp需达到合同规定值θs的1~1.5倍。则利用(6)式可以得到在设计保证系数下通过可靠性鉴定的概率Ps为

(9)

也可写作如下积分形式:

(10)

式中:f(r,2C+2)表示自由度为2C+2的卡方分布密度函数;x为随机变量的取值。

(9)式和(10)式给出了设计保证系数与可靠性鉴定试验通过概率的关系,定量说明了要求验收期产品预计水平高于规定水平对可靠性验收风险的控制作用。

2.3 考虑接收概率的保证系数计算模型

得到设计保证系数接收概率模型后,可建立考虑接收概率的保证系数计算模型。

已知受试产品θ1(θm)、θ0、α、β,选定试验方案后,t、C亦已知。当使用方期望在研产品在其可靠性鉴定中以不低于Ps概率通过时,研制方依据已确定的试验方案,由(10)式推导获得设计保证系数的计算公式为

(11)

由使用方研制合同给出的指标要求,可以确认合同规定值θs与最低可接受值θm之间的比例关系k,并将θm作为可靠性鉴定的检验下限θ1,因此设θs=kθm=kθ1.则有

(12)

在实际工程应用中,使用方给出的θm一般不低于θs的50%,即k取值范围一般在1~2之间。

当需要考察产品可靠性预计值与最低可接受值θm之间的比例ν(称为验收保证系数)与可靠性鉴定的预期通过概率Ps之间的关系时,可以变换(12)式,得到验收保证系数ν的表达式为

(13)

(12)式与(13)式分别给出了预期可靠性鉴定试验通过概率下设计保证系数与验收保证系数的取值公式,由此可知为控制验收风险,需要将可靠性预计值提升至规定值或最低可接受值的多少倍。

2.4 案例1分析

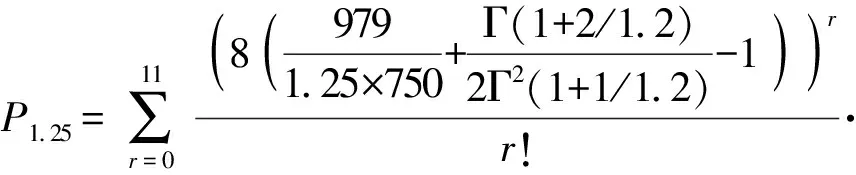

以文献[18]中的威布尔分布无替换定时截尾试验方案示例为例,对本文计算模型进行说明。该案例中受试产品的形状参数m=1.2,给定检验下限θ1=500 h,检验上限θ0=750 h,风险值α=20%,β=20%,样本数量n=8.经确定,试验时长t=979 h,接收判决数C=11.依据航空行业惯例,取设计保证系数s=1.25,并假设该产品可靠性规定值θs=1.5θ1=750 h.

当设计保证系数s=1.25时,产品通过可靠性鉴定的概率Ps为

(14)

(14)式所示结果比该产品MTBF刚好达到θs时的通过概率77.88%有显著提升,因此航空工程中常见的预计值高于规定值1.25倍的经验要求对产品验收风险有控制作用。

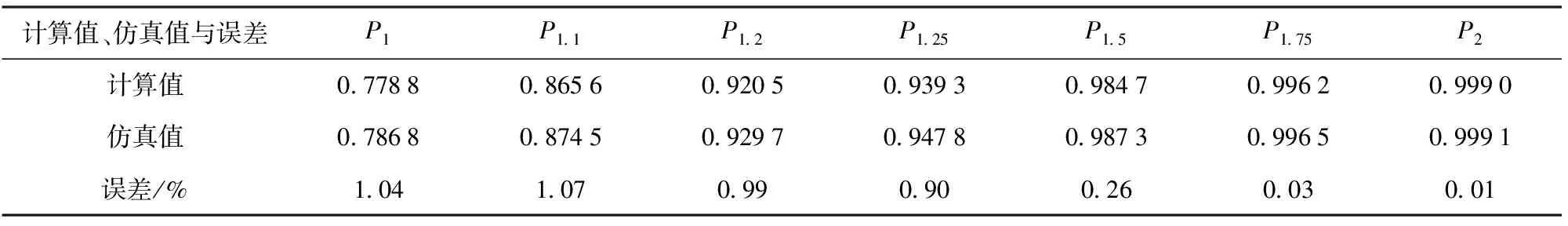

为对本文提出的保证系数取值方法进行验证,利用蒙特卡洛法对试验进行仿真模拟,对不同设计保证系数对应的产品寿命进行抽样,统计试验成功率以获得接收概率仿真值,并与(9)式、(10)式计算的结果相对比。分别取设计保证系数s分别为1、1.1、1.2、1.25、1.5、1.75、2,得到结果如表1所示。

表1 通过概率计算与仿真结果Tab.1 Calculated and simulated results of passing probability

表1结果显示,利用本文提出的设计保证系数接收概率公式计算得到的试验通过概率,与仿真结果误差控制在1%左右,并且当设计保证系数变大时,计算误差会逐渐缩减到0.01%左右。

对计算误差来源进行分析,MTBF服从威布尔分布的更新过程属于非齐次泊松过程,在规定的试验时间(0 h,t]内产品失效次数N(t)小于C的概率缺乏精确解法,其数学期望E(N(t))也采用近似解法。现有对威布尔产品的定时截尾试验制定方法也是基于该近似算法,具有一定局限性。但当产品形状参数取值接近1时,该方法的精度可以得到保障。

3 标准定时截尾试验下保证系数取值分析

指数分布为威布尔分布特殊情况,基于第2节提出的威布尔定时截尾试验保证系数模型,可建立产品服从指数分布时的标准定时截尾试验保证系数简化模型。

在工程中常对产品寿命分布进行简化处理,通常都假设产品可靠性服从指数分布[2]。取形状参数m=1,产品即服从指数分布,可直接使用国家军用标准GJB 899A—2009提供或根据抽样特性(OC)曲线制定的检验方案。指数分布适用于描述电子元器件寿命,在许多情况下,对机械机电复杂系统等非电子产品也是适用的[22]。

3.1 指数分布假设下的接收概率及保证系数模型

在受试产品θ1(θm)、θ0、α、β已知情况下,选定试验方案后T、C已知,T为产品总试验时间。

在受试产品独立同指数分布的假设下,将m=1代入(8)式,得到受试产品失效次数的数学期望为

(15)

国家军用标准GJB 899A—2009中的定时截尾试验方案提供总试验时间参数T=nt,故本节用总试验时长进行表述。则当m=1时以预计值θp通过可靠性鉴定的概率Ps公式简化为

(16)

期望受试产品以不低于Ps概率通过鉴定试验时,设计保证系数的简化公式为

(17)

验收保证系数ν的简化表达式为

(18)

(17)式与(18)式分别给出了国家军用标准GJB 899A—2009定时截尾试验下设计保证系数与验收保证系数的取值公式。

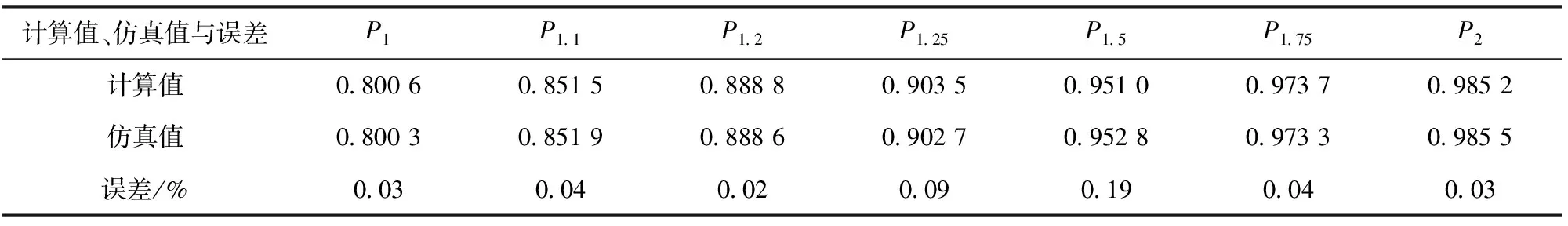

3.2 案例2分析

以国家军用标准GJB 899A—2009中某机载产品定时截尾方案[2]为例,假设该产品可靠性规定值θs=1 000 h,且α=20%,β=20%.取试验样品数θ0=2θ1=1 000 h,n=8,则t=487.5 h,C=5.设计保证系数分别取1、1.1、1.2、1.25、1.5、1.75、2,得到蒙特卡洛仿真结果以及(16)式计算结果如表2所示。

表2 通过概率计算与仿真结果Tab.2 Calculated and simulated results of passing probability

表2结果显示,利用本文提出的国家军用标准GJB 899A—2009定时截尾试验方案设计保证系数关系式计算得到的试验通过概率,与仿真结果误差控制在0.1%左右。对误差进行分析,当产品形状参数m=1即等效于服从指数分布时,受试产品的更新过程为时齐的马尔可夫过程,发生故障的次数r服从泊松分布,本文采用的针对威布尔分布的近似解法转换为精确解法,经验证该方法具有极高的精度。

4 设计保证系数的主要取值约束

4.1 可靠性提升成本对设计保证系数取值的约束

在产品设计阶段,工程师往往期望产品固有可靠性水平能够达到一个理想状态,以便较大把握(即具有很大的Ps)通过鉴定。承制方期望设计保证系数取较大值,但这会导致设计成本增加。

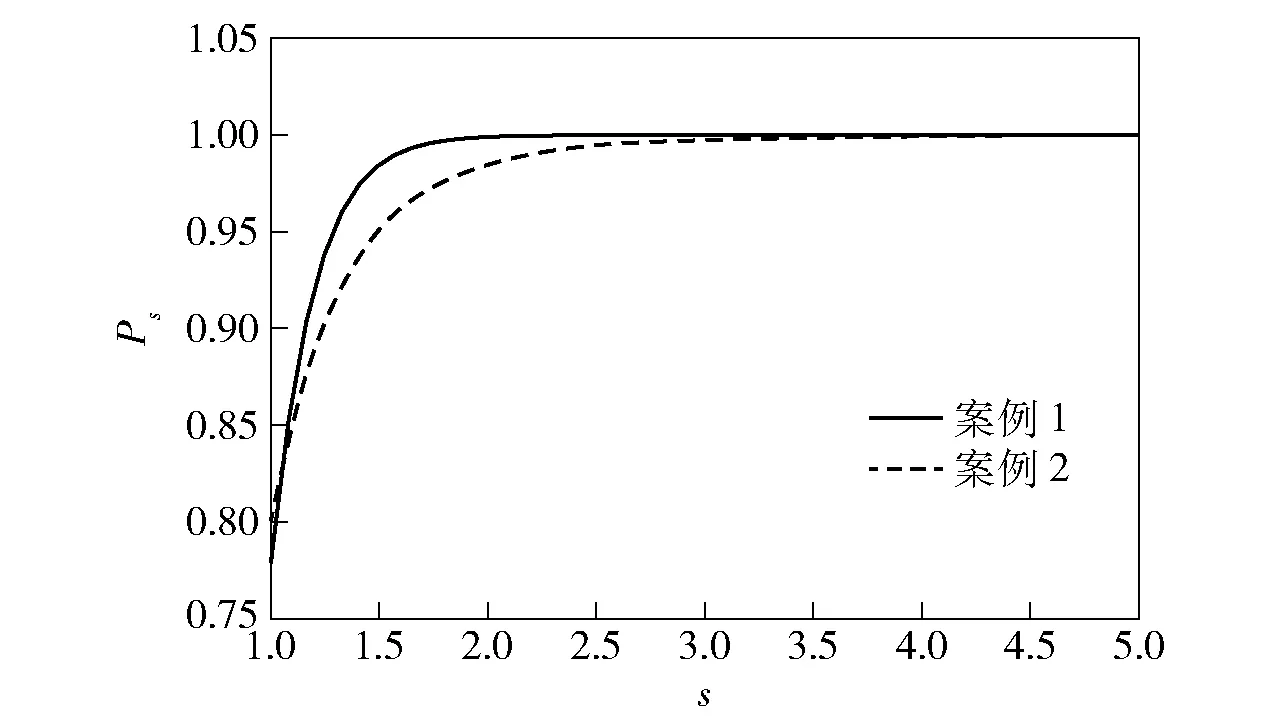

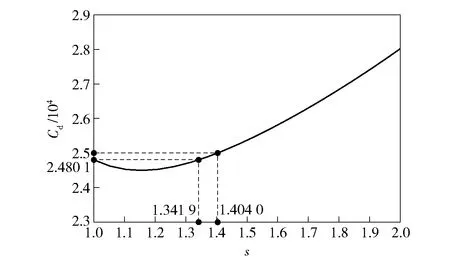

以案例1和案例2为例,计算出Ps对s的影响曲线,如图2所示。

图2 案例1、案例2通过概率对设计保证系数的影响曲线Fig.2 Curves of the influence of passing probability on the design guarantee coefficients of Cases 1 and 2

图2显示设计保证系数s的取值并非越高越好,Ps超过95%后,s取值的增加对Ps的提升效果开始不显著。因此,设计保证系数的选取必须综合考虑鉴定风险与设计成本。

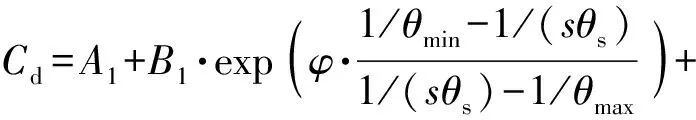

随着可靠性指标提升,设计成本呈现非线性增长现象。对比现有可靠性- 成本模型[23],指数型成本模型的参数易于量化,因此易于被工程人员获取和应用。在产品服从威布尔分布的情况下,本文采用文献[24-25]提出的该模型改进形式,则产品的提升成本Cd为

(19)

式中:A1表示在θmin下的基本设计成本;B1表示随可靠性提升的设计成本;φ为提高可靠性水平的难度系数,取值范围为0~1之间;θmin为产品最低可接收的寿命;θmax为产品最大可达寿命;Cf表示拒收成本。以案例1为例,θmax取10 000,θmin=500 h,θs=750 h,φ=0.2,A1=12 000元,B1=10 000元,Cf=7 500元。计算出提升成本Cd随s的变化,绘制曲线如图3所示。

图3 提升成本随设计保证系数的变化曲线Fig.3 Improvement cost versus design guarantee coefficient

由图3可见,若生产方和使用方可承受的提升成本不超过25 000元,则令sd表示最大提升成本对应的设计保证系数,由(19)式反推可得sd=1.404 0.则在提升成本的约束下,产品的寿命最大可提升到规定值的1.404 0倍,对应最大可达的接收概率Ps=0.974 0.生产方在期望以高概率通过可靠性鉴定试验的同时,需要提升产品自身的可靠性水平,除了考虑设计难度以外,还存在着成本的上限约束。即设计保证系数s应满足s≤sd.

当拒收成本与总提升成本相比可忽略时,sd的近似计算公式如下:

(20)

此外,(19)式中:前两项为设计成本,随s的增加而递增;后一项为拒收风险成本,随s增加而递减;提升成本Cd为两部分相加,可能呈现先减后增趋势。本节案例中当s=1/1.341 9时对应初始成本24 801元,s在(1,1.341 9)区间内成本均低于初始成本。因此若存在低成本区间,则在区间内提升s可降低总成本。

4.2 鉴别比对设计保证系数取值的约束

鉴别比是受试产品MTBF的检验上限θ0与检验下限θ1的比值,即d=θ0/θ1.选择不同鉴别比的试验方案,对设计保证系数的取值也有显著影响。为便于分析,取产品形状参数m=1,结合国家军用标准GJB 899A—2009给出的定时截尾试验方案进行说明。

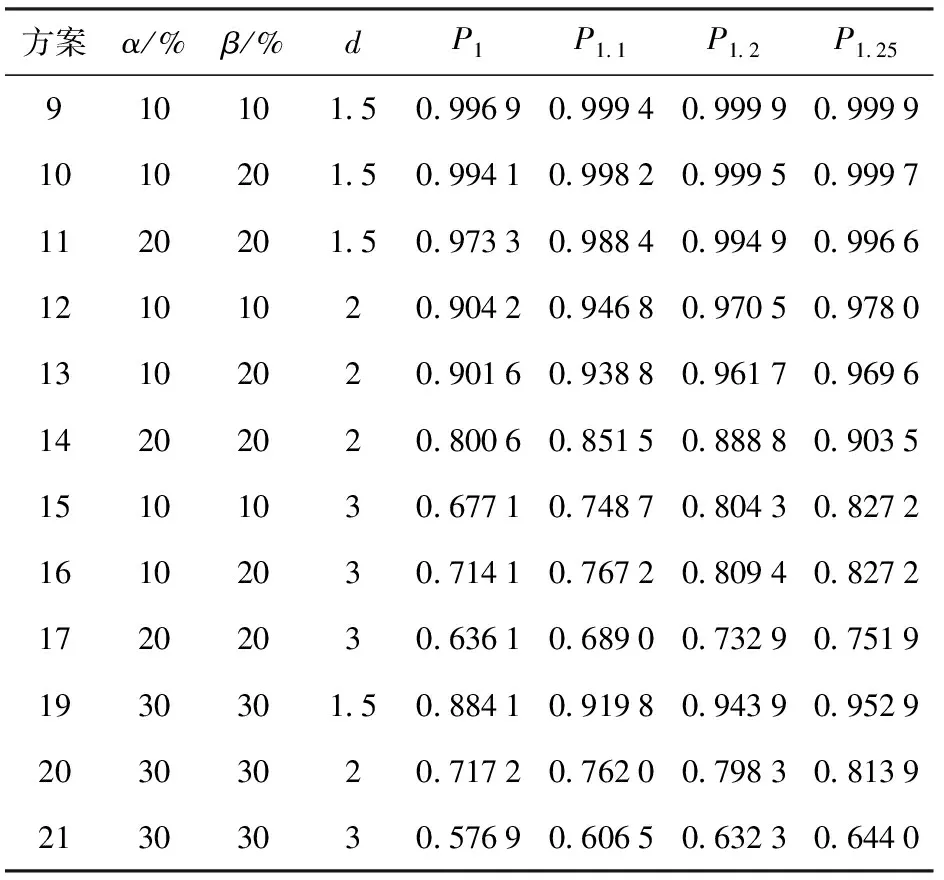

假设受试产品可靠性规定值θs=2θm=2θ1.对应不同设计保证系数s的取值(s分别取1、1.1、1.2、1.25),依据(16)式分别计算产品采用不同标准定时截尾试验方案(方案9~方案17、方案19~方案21)[2]的试验通过概率Ps,结果如表3所示。

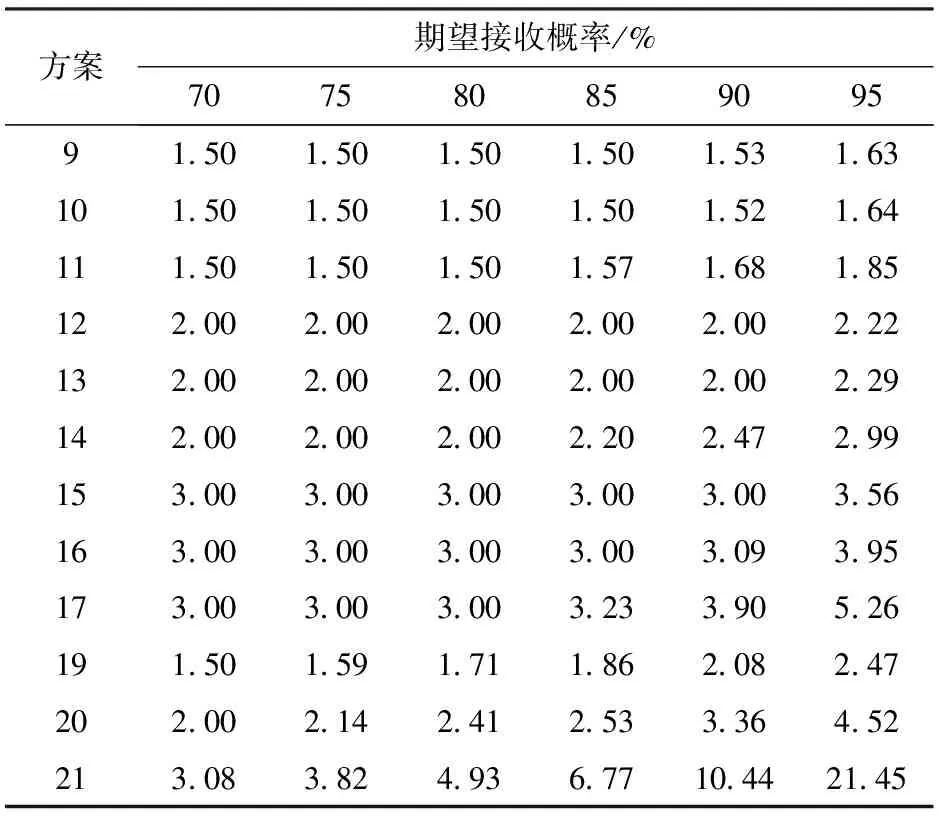

由表3可知:如果选择方案9~方案11及方案19,d=1.5 表3 不同标准定时试验方案的通过概率Tab.3 Passing probabilities of different standard timingtest schemes 若选择方案21,则即使产品可靠性预计值达到 了规定值的1.25倍,其预期接收概率仅为64.4%,拒收风险很大。事实上,由于θp=sθs=skθ1=θ0sk/d,对方案15~方案17及方案21而言,d=3>k=2,因此仅当s≥1.5时能保证θp≥θ0,才能满足可靠性预计值θp应高于检验上限θ0实施可靠性鉴定试验的要求[2]。 综上分析,在同时满足标准规定的可靠性预计值不应低于合同规定值,并且可靠性预计值高于检验上限才能开展可靠性鉴定试验的要求下,设计保证系数s的取值范围为 (21) 工程师在进行设计保证系数选取时,首先以期望的接收概率Ps、规定值θs以及试验参数为输入,计算出对应的初始设计保证系数,记为s0.再依据(22)式进行结果判定并修正,即有 (22) 依据规定值θs与检验上限θ0的关系以及初始设计保证系数s0的取值,(22)式共包含如下4种情况。 情况1和情况2:当检验上限θ0不高于规定值θs时,需要满足保证系数不低于1,即预计值θp不低于合同规定值θs,体现了验收期产品可靠性水平需达到合同规定值的要求。 情况3和情况4:当检验上限θ0高于规定值θs时,需要满足保证系数不低于d/k,即预计值θp不低于检验上限θ0,体现了开展可靠性验收试验时产品可靠性水平需达到检验上限的要求。 依据(22)式对设计保证系数进行修正后,还需要考虑可靠性提升成本的约束,对设计保证系数进行修正,即 s≤sd. (23) 综上所述,检验上限θ0和合同规定值θs约束了设计保证系数s的下限,提升成本Cd约束了设计保证系数s的上限。工程师基于期望的试验接收概率,利用(11)式计算出设计保证系数后,还需要考虑依据(22)式和(23)式的约束。此外,若提升成本曲线存在低成本区间,则在达到s取值下限后,可在设计难度允许的情况下在区间内提升s的取值。 为更好地推进工程应用,针对国家军用标准提供的标准定时截尾试验方案,从确保产品可靠性设计水平使其能以预期高概率通过可靠性鉴定的角度出发,进一步计算了相关保证系数的推荐值。 给定期望的接收概率,依据(17)式计算,考虑(22)式的下限约束,给出对应不同标准定时试验方案的验收保证系数ν的推荐值,如表4所示。 表4 对应标准定时试验方案的验收保证系数ν值Tab.4 Acceptance guarantee coefficient ν values correspondingto standard timing test schemes 以表4中的方案14为例。产品研发工程师若希望在后期鉴定试验中预期以至少80%的概率通过,则在设计阶段,产品可靠性预计值应至少达到合同要求最低可接受值的2.0倍;若希望以95%的概率通过鉴定,则预计值应至少达到最低可接受值的2.99倍以上。 本文结合国家军用标准规定、型号规范和工程实际需求,分析论述了设计保证系数以及可靠性预计值、规定值、最低可接受值及鉴定试验检验上下限等相关指标的内涵与相互关系。在基于产品详细预计阶段预计值能反映真实可靠性水平的条件下,分别采用威布尔分布与指数分布描述产品的寿命,建立了可靠性设计保证系数的计算方法。讨论了可靠性提升成本对设计保证系数取值的上限约束,以及规定值、检验上限对设计保证系数的下限约束,并给出设计保证系数取值规则。针对可靠性设计评审需求,给出了工程适用的验收保证系数取值表。得到以下主要结论: 1)产品可靠性设计保证系数的取值,应从控制产品拒收风险的角度,基于预期的可靠性鉴定试验通过概率确定。 2)在产品服从指数分布的情况下,试验方案可直接采用国家军用标准给出的标准定时截尾试验方案,其设计保证系数的计算采用简化的威布尔公式。 3)随产品可靠性水平增加,产品提升成本急剧增加,限制了设计保证系数的上限。 对于产品服从威布尔分布的情况,本文提出的方法为近似算法,可在未来工作中进一步研究其精确解法。此外,产品寿命服从正态、瑞利等其他分布时的试验通过概率可做进一步研究。

5 设计保证系数的定量选择方法

5.1 设计保证系数的选择取值规则

5.2 标准定时截尾试验保证系数的工程用表

6 结论