FXD型动力集中动车组暖风机通风域流动特性评价及分析

王岳宸

(1.中车长春轨道客车股份有限公司,吉林 长春 130062;2.国家轨道客车系统集成工程技术研究中心,吉林 长春 130062)

1 引 言

动力集中动车组的成功研制及运用,动力集中动卧车组运行速度提升至160 km/h,标志着我国铁路客运网络进一步向着高效、快捷、舒适、动力类型多维度、速度分布立体化的更高层次迈进。但是随着动卧车组运行速度的提升,动力车与空气的对流换热强度明显增大,在冬季为了维持司机室环境温度适宜就需要消耗更多的热量,这就对对暖风机的选型及其导流结构设计合理性提出了更高的要求。动力集中动车组动力车司机室内布置了4台1.5 KW暖风机,同既有和谐型车相比总功率更大、实际面积更小,足以满足冬季供暖需求,但是司机室后墙侧2台暖风机进出风口导流结构布置不合理,导致动车组运用的首个冬季期,频繁发生暖风机过温保护停机不能加热的故障,有效供暖时间短,司机室整体温度提升缓慢,严重影响用户驾驶体验。由此可见暖风机进出风导流结构对其实际制热效率有重要影响,本文采用CFD数值模拟的方法分析流速、结构对动力集中动车组动力车暖风机进出风流动特性的影响,并提出了优化设计方案。

2 数值模型

2.1 模型简化

根据暖风机的实际运行环境,在满足工程要求条件下,为了便于模拟计算,对该装置做如下假设和简化。

结构简化。(1)导流板厚度对于流场影响较小,忽略导流板厚度;(2)忽略细小结构件(螺孔、螺帽等)对流场的影响。

物理问题简化。(1)实际系统漏风较小,因此不考虑系统的漏风;(2)流动是定常流动;(3)流体物性参数为常数;(4)空气为理想气体;(5)模拟过程冷态流场,不考虑传热问题。

2.2 网格划分及边界条件

本文采用全尺度模型进行模拟计算,以FXD型动力集中动车组暖风机导流结构为研究对象,导流结构区域为暖风机进出风面板与导流盖板围城的区间,区间尺寸为450 mm×500 mm×50 mm,构建该区域1∶1三维模型进行数值计算工作,其结构如图1所示。

图1 FXD型动力车暖风机导流结构正面、背面示意图

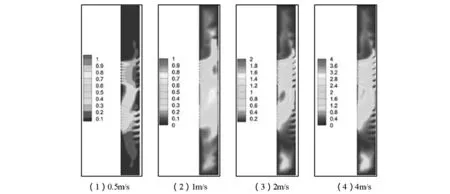

2.3 气相湍流模型

暖风机导流结构内空气流场的控制方程式可表示为

(1)

根据暖风机导流结构内空气流动时湍流的情况,采用Realizablek-ε湍流模型来模拟系统内空气的湍流运动。

3 结果与讨论

3.1 暖风机流域流动特性分析

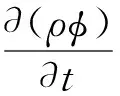

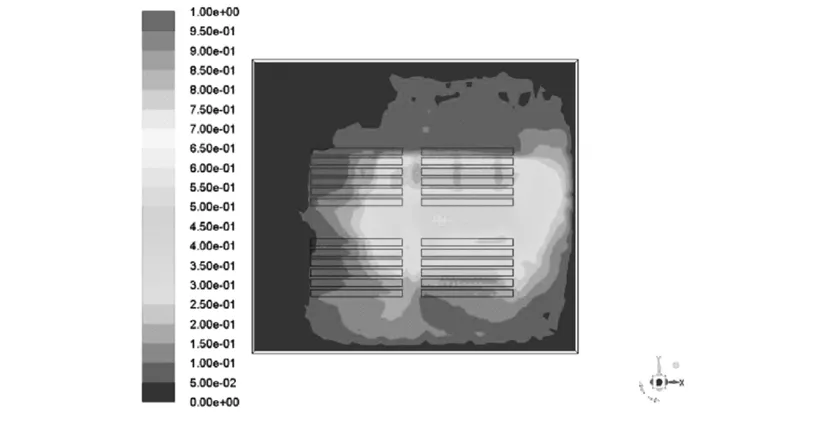

标况下模拟结果导流结构区域平面速度云图如图2所示,空气流动主要集中暖风机进出风口之间,空气主流方向偏离系统出口,势必导致暖风机供暖效果劣化。观察流通区域纵向切片云图(见图3),暖风机进出风口之间存在明显回流,结合热空气流动轨迹图(见图4),近半数热空气直接循环回其内部而非流出系统加热司机室。考虑暖风机本身设计静压很小,分析认为暖风机导流结构设计不合理导致流动阻力显著,而未与系统出口正对的热空气在流域内形成二次流向导流结构内部流动,损耗动能的同时在压差作用下大部分被暖风机进风口捕获。上述因素共同作用导致大部分热空气在暖风机内循环加热,不仅使暖风机供暖效率严重下降,也是导致暖风机频繁触发高温保护停机的主要原因。

图2 导流结构内横截面速度云图/(m/s)

图3 导流结构内特征纵截面速度云图/(m/s)

图4 导流结构内迹线图/(m/s)

本文引入一个用于分析流通效果的参数,热风出流率K,定义为热空气出口风量Q1与暖风机出风口风量Q的比率,如公式(2)所示,标况下该型暖风机热风出流率为69.4%。

(2)

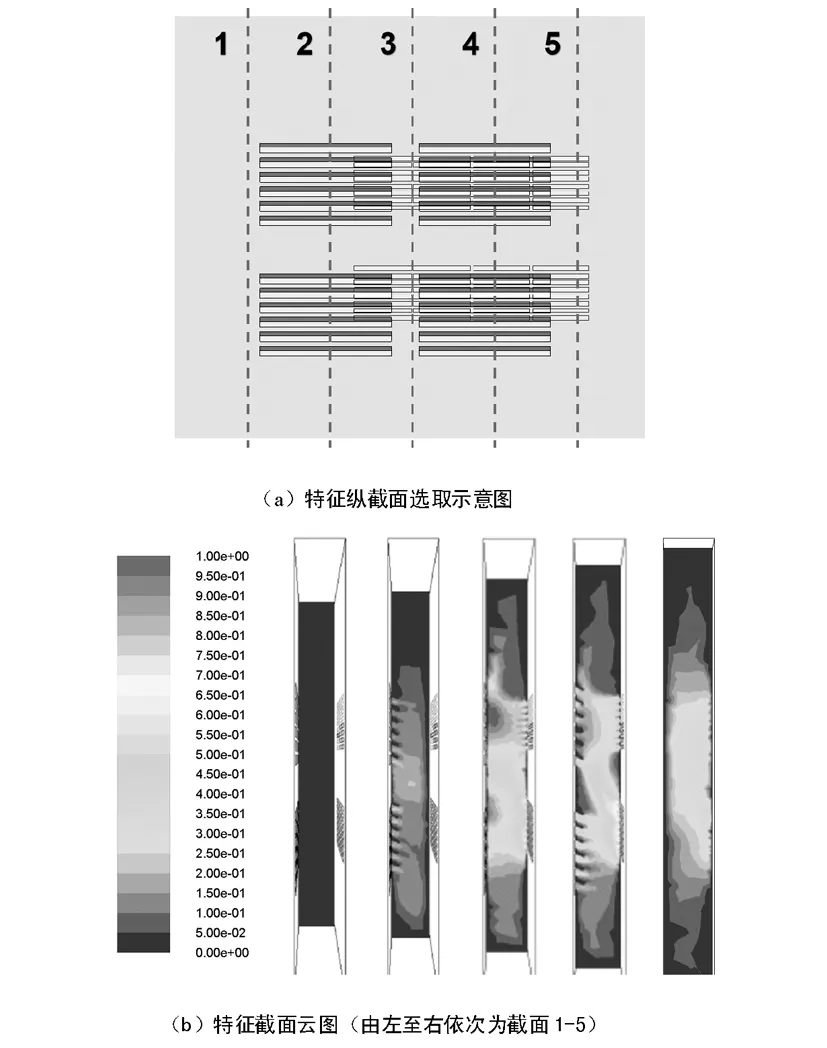

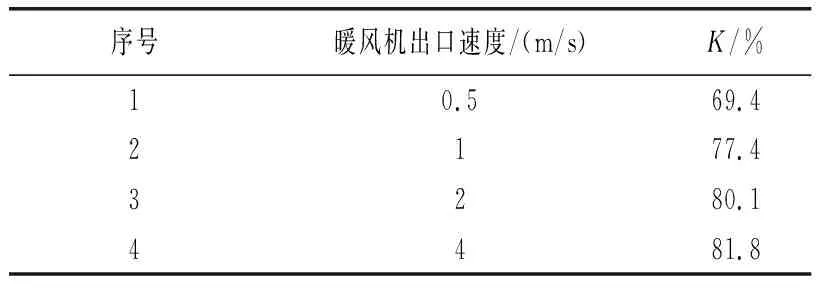

3.2 暖风机风量对流动特性影响

通常,为了克服系统阻力,会选择适当提高供风设备静压,暖风机出风口风速也会随之提高。本文模拟了暖风机出口风速为0.5 m/s、1 m/s、2 m/s和4 m/s四种工况下流动状态,各工况下特征截面4速度云图如图5所示,可以看出,提高暖风机风量使流出系统的热空气量增大了,但仍有相当一部分热空气在结构阻力和暖风机进出口压差驱动下,流回暖风机内部循环加热。分析认为,随着暖风机风量的增大,暖风机进出口压差增大,促使空气回流的驱动力随之增大,对改善流动特性的贡献很小。热风出风率K随暖风机出口风速变化记录于表1中,变化趋势如图6所示,可以看出随着暖风机出口流速增大,K逐步增大,但增长幅度却快速减小,最终趋于平缓,在现有导流结构条件下,即使显著增大风量仍会有约20%的热空气流回暖风机循环加热。综上所述,增大风量可以提高流出系统的热空气量,但并不能解决热空气回流循环加热的问题,无法改善暖风机供暖效果。

图5 不同暖风机出口风速下特征截面4速度云图

表1 K随暖风机出口风速变化

图6 K随不同暖风机出口风速下变化趋势

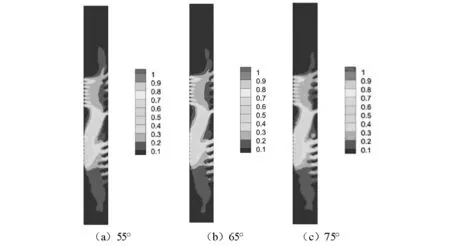

3.3 导流结构参数对流动特性影响

暖风机导流盖板上的有两组导流板有着促进热空气向司机室扩散的作用,但同时导流板角度的选取对流动阻力有明显影响,本文在标况流动参数下依次模拟了导流板与盖板夹角呈55°、65°、75°的三种工况,特征截面速度云图如图7所示。随着夹角的增大,回流趋势有所降低,但变化很小。不同导流板角度下K如表2所示,随着导流板与盖板夹角增大,K值增大,回流热风量降低,对发挥暖风机热效率有益。但是,K值增幅逐步减小,且夹角越大,热风的扩散效果就越差,不利于冷热空气的混合,所以导流板与盖板夹角不易取得过大。结合相关研究,合理的排风口导流板角度能减少分离回流损失,本文认为取在65°~70°之间最为适宜。

图7 不同导流板角度下特征截面速度云图/(m/s)

表2 K随暖风机出口风速变化

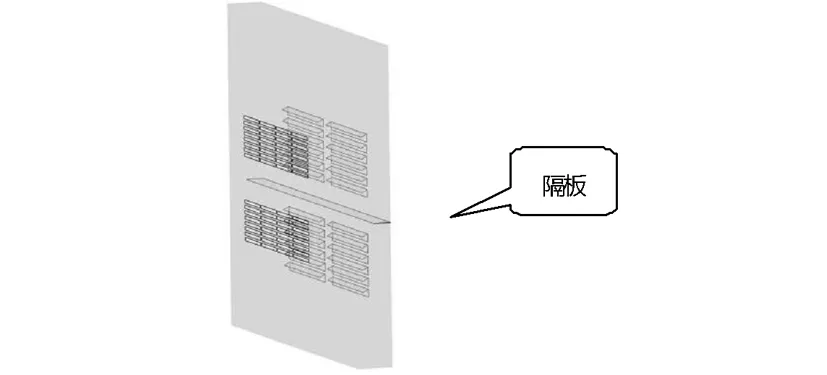

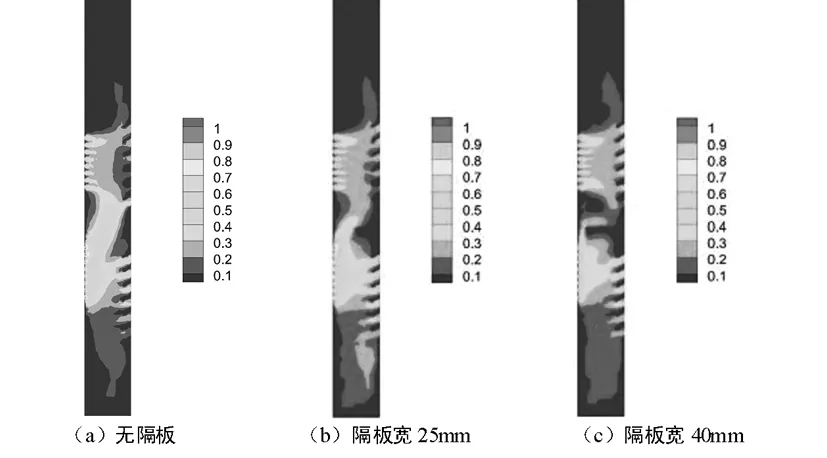

3.4 导流结构优化

为显著改善暖风机导流结构内流动特性,本文对暖风机导流结构进行了优化研究,在两组导流板间增加一块隔板,如图8所示,形成流动分区的效果。本文在标况流动参数下分别对加装25 mm和40 mm宽隔板的工况进行了模拟,特征截速度云图如图9所示,能够明显看出随着隔板宽度增加回流趋势得到显著抑制,导流结构内流动趋于均匀,热空气有效流向司机室空间而非循环回暖风机内二次加热。各隔板宽度工况下热风出风率K值如表3所示,当隔板宽度增加至40 mm时,K值达到97.2%,热风几乎全部从盖板出风口流出,使暖风机功效完全发挥,能够有效避免暖风机异常过热保护。

图8 隔板加装位置示意

图9 不同宽度隔板下特征截面速度云图/(m/s)

表3 K随隔板宽度变化

4 结 论

本文采用Realizablek-ε湍流模型对FXD型动力集中动车组司机室暖风机通风域导流结构进行了数值模拟仿真研究,通过建立热风流出率K评价指标,从流动参数和结构参数两个角度的进行了模拟分析,得出如下结论。

(1)增大风量可以提高流出系统的热空气量,但对K影响较弱,也无法解决热空气回流循环加热的问题,不能改善暖风机供暖效果,依旧存在暖风机频繁过热停机风险。

(2)增大导流盖板上导流板角度能够提高K,但角度越大,热风向司机室内的扩散效果就越差,不利于冷热空气的混合,所以导流板与盖板夹角不易取得过大,本文认为取在65°~70°之间最为适宜。

(3)在导流盖板进出风口之间增加隔板可以提高K,隔板宽度偏低时,K值增幅较小,当隔板宽度增大到40 mm时,K值可达到97.2%,此时热空气回流循环加热现象基本消除,能够有效改善暖风机工作状态。本文认为隔板宽度取在35~40 mm之间最为适宜。