外围油田防砂井的现场治理试验

魏薇(大庆油田有限责任公司第十采油厂)

1 目前发展现状

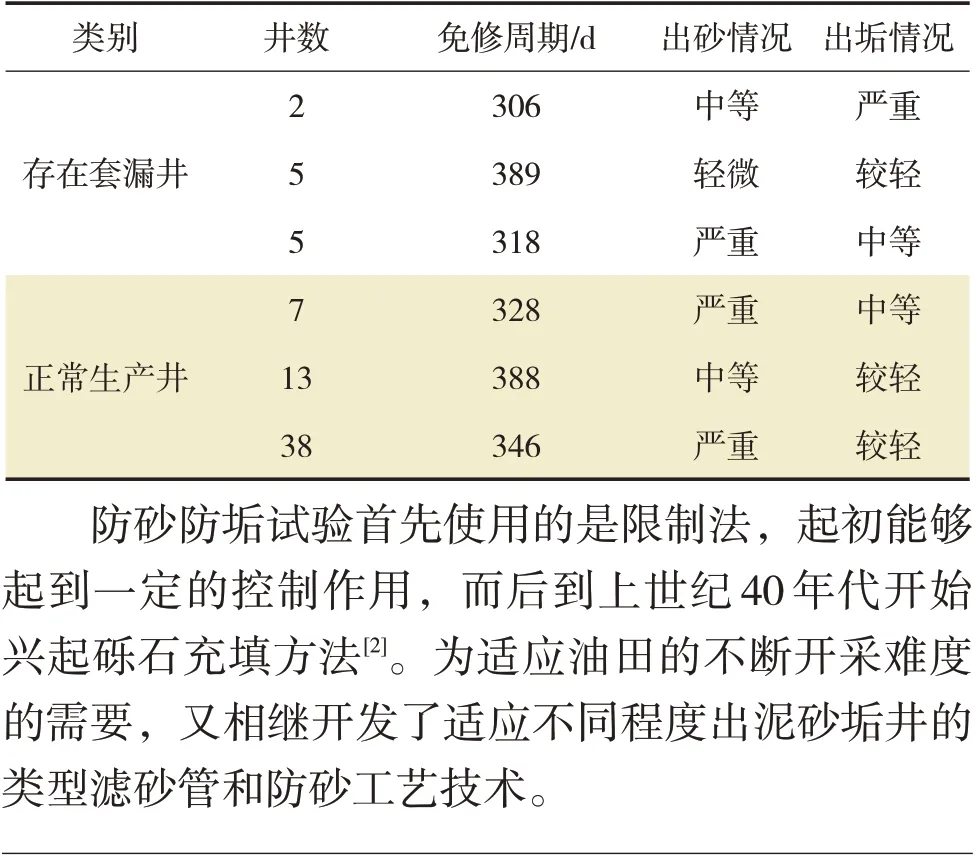

研究的低渗透油田,随开发时间的延长,出泥砂井逐年增多,导致油井出现频繁卡泵、漏失、垢卡、检泵周期缩短等问题[1]。目前发现的出泥砂垢油井有110口,已经关停了17口,日影响产量12.1 t,平均检泵周期387天,最短检泵周期53天,严重制约了油田的正常生产开发,为实现出泥砂井的有效治理,减少其对油田生产开发的影响,统计低于油井平均检泵周期出泥砂井70 口,平均检泵周期352 天,选取的出泥砂井情况统计见表1,开展了防砂井的现场治理试验。

表1 选取的出泥砂井情况统计

随着引进国外技术的同时,国内机械防砂工艺技术发展较快,主要应用区域集中在东部油区,以胜利、大港、辽河及海洋公司为主[3]。该技术曾在冀东、辽河等油田出泥砂井上试验应用,试验后,实现了出泥砂井有效封固,对单井产量影响较小,截止2016 年,最高免修期已达1 310 天,出泥砂井治理效果较好。

2 化学固砂试验

2.1 地层泥砂成分

室内研究结果表明,泥砂中普遍含有铝硅酸盐和二氧化硅等,这些成分是构成储层岩石的主要矿物,说明出泥砂的主要原因是储层岩石颗粒脱落,通过对井1 和井2 检验采集砂体中主要含有各种铝硅酸盐、井3采集砂体中主要含有二氧化硅盐,外围采油厂油井产出泥质垢矿物成份分析结果见表2。

表2 外围采油厂油井产出泥质垢矿物成份分析结果

表3 低渗透油田高强固砂剂渗透率损失试验情况统计

2.2 化学固砂原理

由于油井出砂粒径较小,多为细粉砂及泥质砂,地层渗透率较低。对此制定了针对性防砂方案,选用由固砂剂、黏土稳定剂等配制的高强固砂剂注入地层,胶结地层原有泥砂,建立具有一定渗透性、耐冲刷的人造遮挡,提高出泥砂井治理效率[4]。

2.3 优选固砂药剂

通过研究黏土含量、渗透性等因素对防砂工艺的影响,优选出具有调节固化反应速度,改善胶结强度、防砂性能,降低渗透率损失作用的高强固砂药剂[5],低渗透油田高强固砂剂渗透率损失试验情况统计见表3。

2.4 施工参数

1)设计药剂配量。防砂剂的使用可以增大油层的处理深度,从而获得更加有效的长期防砂效果,在实际应用中按照油井处理半径为3~5 m,依据油井地层孔隙度计算油井防砂剂用量[6],计算公式如下:

式中:Q为油层需要防砂剂的用量,m3;R为处理半径,m;Ф 为地层平均孔隙度,%;H为油层厚度,m。

2)段塞设计。前置液需要21 m(5%~8%HCL+1.0%~1.5%缓蚀剂+1%~1.5%铁稳定剂+1%黏土稳定剂+0.3%~0.5%助排剂+3%NH4CL);防砂剂需要:55 m(5%HCL+5%~8%固砂剂+1%~1.5%缓蚀剂+1%~1.5%铁稳定剂+1%黏土稳定剂+0.3%~0.5%助排剂+3% NH4CL);后置液需要32 m(1%HCL+1%缓蚀剂+1%铁稳定剂+1%黏土稳定剂+0.3%~0.5%助排剂+3%NH4CL)。

3 机械防砂技术

3.1 不锈钢防砂管

在普通筛管外覆盖双层孔径0.30~0.35 mm不等的不锈钢筛网,同时增加筛管的直径和长度,筛网加工成波纹瓦楞型,增加过流面积;不锈钢波纹型防砂管,设计安装在抽油泵吸入口以下,代替常规筛管,以油管扣与抽油泵连接,起到防止直径0.30~0.35 mm及以上固体物质进入抽油泵,避免造成卡泵[7]。

其设计外径112 mm,长度12 00~3 500 mm。内部骨架为外径96 mm油管,钻ϕ12 mm通油孔,每个圆周9 个孔,圆周间距50 mm。油管外覆盖双层厚度0.4 mm 防砂网,材质为不锈钢,防砂网孔眼0.30~0.35 mm。不锈钢筛网加工波纹瓦楞型,增加过流面积,加大强度,具有耐腐蚀、耐高温的功能,防砂网接口进行对口点焊,与ϕ96 mm油管两端焊接成一体,下入油井内,起到防砂作用。

3.2 防泥砂颗粒充填管的技术原理

装置应用双层不锈钢波纹瓦楞型筛网夹预固化覆膜陶粒结构,筛网初次过滤泥砂后,利用预固化覆膜陶粒(具有良好的阻泥砂和导流能力)再对产出液进行二次过滤,最大限度降低产出液中的泥砂含量[8-9]。中心管和外筒上均钻有多个直径10 mm的孔。中心管和外筒之间的环形空间所填充的预固化覆膜砂,是采用高强度树脂陶粒,加入高分子防吐砂剂热固树脂,采用专用设备混制,添加树脂改性剂,提高树脂膜弹性,防泥沙管接在爆破阀下方,地层产出液经外筒筛网进入环空砂层起过滤作用,再经中心管孔眼进入到中心管内上行。通过筛网和砂层的过滤作用,使得井液中的泥沙等非流体物质不能进入泵内,从而避免非液物质对抽油生产的危害。随着应用时间的延续,导流孔隙会因油井所处的泥沙淤塞而变小,使导流能力下降,这时可采用冲洗措施,解除油井产出泥沙在筛管预固化覆膜砂导流孔隙中的淤积。防泥砂颗粒充填管安装在抽油泵下端,采用管柱锚定悬挂封隔装置连接爆破阀及陶粒填充防砂管悬挂在泵下的套管壁上,降低泥砂进入抽油泵的概率,从而达到防砂的效果。

4 管柱锚定悬挂封隔装置的技术原理

该装置由上接头、调节套、中心管、胶筒组、上下锥体、锚筒、锚牙、扶正体、坐封活塞、卡簧、牙筒、钉座、下接头、以及坐封和解封剪钉等组成。下入深度应在射孔顶界以上。下接配套的爆破阀,该爆破阀为活塞式,是以剪钉固定活塞,当其上的管内压力上升到使剪钉断裂,活塞下落到管柱底部,从而让出液流通道[10]。

设计刚体最大外径107 mm,与井壁之间的间隙达到9.5 mm,间隙增加了58%,可大幅度降低装置驻井过程中因套变或解封时因锚牙不完全回位造成的打捞上提遇卡的危险性。经过5 ⅟2"模拟井筒内试验,封隔承压20 MPa 不漏,锚定力达到抗推20 t以上,完全能满足生产需要。

5 应用情况及效益

2018 年10 月17 日、19 日分别 在井1 和 井3 完成化学固砂方法现场试验研究,2020 年4 月井1 发生漏失,管内没出现泥砂,2019 年7 月井3 发生卡泵作业,第83-100 根油管结垢,管内未发现泥砂,井1和井3的化学固砂试验情况统计见表4,说明化学固砂方法能够有效对地层进行胶结,起到泥砂防治作用。

表4 井1和井3的化学固砂试验情况统计

2019 年11—12 月机械防砂技术现场应用12 口井,试验后未发生因出泥砂检泵情况,平均免修期达到406天,机械防砂方法能够有效进行油井出泥砂治理,机械防砂试验情况统计见表5。综合化学固砂和机械防砂两种试验结果,说明出泥砂井治理技术能够有效进行油井出泥砂防治,满足实际生产需求。

表5 机械防砂试验情况统计

随着低渗透油田水驱开发时间的延长,受压裂、酸化等措施及其它地下因素的影响,出泥砂井数逐年增多,应用化学固砂方法治理出砂较轻的单井,试验的2口井地层胶结性较好,泥砂在泵内出现较少,平均检泵周期延长151天,选择12口出泥砂较重的单井应用机械防砂技术,平均免修期达到406天,累计减少作用费用163.8万元。实现减少油井卡泵次数3 次,平均延长油井检泵周期354 天,降低油井作业维护成本42.1万元,取得了较好的经济效益。

6 结论

1)试验的化学固砂方法能够对地层泥砂进行有效固结,形成泥砂遮挡屏障,适用于出泥砂严重且泥砂质为细粉砂的油井。

2)在现场使用机械防砂筛管能够代替常规筛管,有效阻挡地层泥砂进入泵筒,同时配套锚定悬挂封隔装置,提高了工艺适应性,适用于出泥砂较轻且泥砂质为颗粒、岩屑以及泥质的油井。

3)下一步需要对固砂药剂进行改进,能够通过化学方法对已固砂胶结的地层进行解封,降低固砂遮挡对地层渗透率的影响。