斜支臂弧形闸门焊接支铰制造关键技术

张茂华

(中国水利水电第十工程局有限公司机电安装分局,四川 都江堰,611830)

1 概述

近年来,斜支臂弧形闸门焊接支铰的应用在不断增多,与常规的斜支臂弧形闸门相比,其主差异在于支臂扭转后,在两支臂相交处采用轴套将支臂焊接成一体,并形成焊接支铰,不再单独设铸钢活动铰。斜支臂制造时,调整支臂的扭角后,通过调整轴套与支臂的拼装角度来控制支臂的水平偏斜角,同时控制轴套的中心位置,拼装难度大,拼装工艺较为关键。焊接支铰整体预拼装后再对铰轴孔进行机械加工,对加工精度要求高。另由于轴套与支臂焊接成一体形成焊接支铰后,外形尺寸较大,机械加工时找正、装夹难度大。受零部件拼装误差、焊缝变形、热处理、整体预拼装测量误差、加工精度等多种因素叠加,进一步加大了斜支臂弧形闸门焊接支铰制造的技术及工艺难度。因此,斜支臂弧形闸门焊接支铰制造的技术含量高,制造过程中,需制定合理的工艺,采取有效的控制措施。否则,极易出现质量问题,造成大量返修、返工,造成不利后果。

2 闸门特性

老挝南欧江六级水电站共设置了3套露顶式溢流表孔弧形闸门,孔口尺寸13m×21m,设计水头21.85m,弧门半径22.5m,支承跨度10.6m,支铰高度11.5m,总水压力31062.2kN,弧门单套重量301.32t。

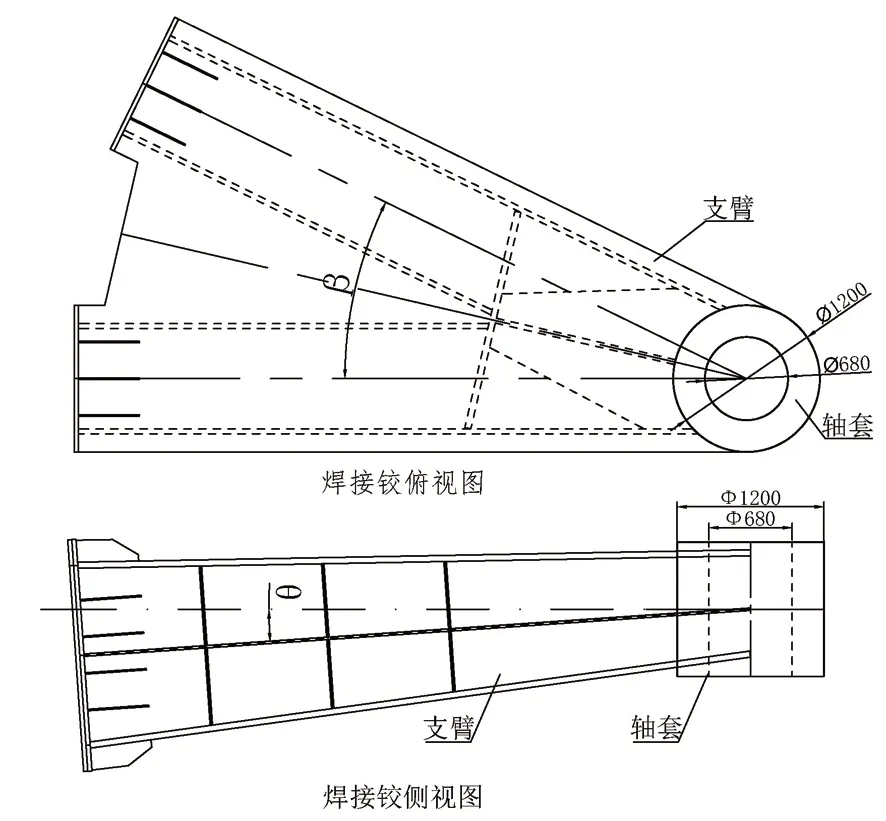

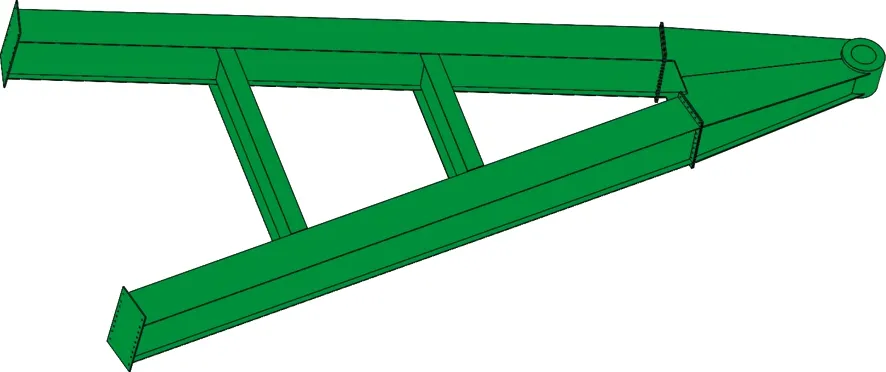

弧门支铰采用的焊接支铰(结构如图1所示),由支臂和轴套焊接组成,单件重量约27t,外形尺寸6.15m×3.65m×1.6m。支臂材质为Q345B,由12mm~50mm的钢板组装、焊接而成。轴套材质为Q345B,锻造而成,最终加工后尺寸φ1080/φ670-820mm。

图1 焊接铰结构

3 制造工艺流程

焊接支铰斜制造过程中,调整前支臂的扭角后,通过调整轴套与支臂的拼装角度来控制支臂的水平偏斜角,同时还需控制轴套的中心位置,且轴套在焊接支铰上在组装、焊接、退火的过程中会产生一定的误差,造成焊接支铰的角度或者中心位置发生偏移。因此,在焊接支铰退火完成后,再以门叶为基准,在支臂和门叶整体预拼装确定支铰中心后再对轴套进行二次机械加工,以此精确控制焊接支铰各部尺寸。其制造工艺流程为:轴套外协锻造→轴套一次机加工→轴套、支臂联合组装→焊接→尺寸检查、无损检测→焊接支铰整体退火→无损检测→支臂、门叶整体预拼装→检测、划线→轴套二次机加工→装配→防腐→出厂。

4 焊接铰制造关键技术

4.1 建立三维模型

焊接支铰各个部件的角度相互影响,内部结构复杂,须精确控制各部件的装配精度。因此,依据设计图纸,创建弧形闸门三维模型(如图2、图3),并应用于以下几个方面:

图2 焊接支铰斜支臂弧形闸门三维模型

图3 焊接支铰斜支臂三维模型

(1)协同参与碰撞检测。将弧形闸门各部件在三维软件中进行总装,通过设定相应碰撞检测规则,即可进行碰撞检测。根据碰撞检测结果,快速定位碰撞点,提交碰撞检测报告,供设计单位进行方案优化。

(2)通过三维模型对焊接支铰等结构复杂的部件进行分解,根据三维分解结果进行下料,提高产品下料、装配的精确度。

(3)辅助技术交底。利用三维可视化模型,协助完成制造前的技术交底,实现技术交底的快速性与准确性,使项目参与人员充分理解设计意图,更形象、直观地了解复杂关键节点,有效提升施工质量和相关人员的沟通协作效率。

4.2 焊接支铰联合拼装控制

为了能够更加精确地控制支臂的水平偏斜角,同时控制焊接支铰的铰链中心位置,将以前支臂中心为基准,控制支臂扭角及两支臂开口跨距,在相应的平台和胎膜上将支臂各模块和焊接支铰单件联合拼装。

4.2.1 焊接支铰拼装前准备工作

(1)将轴套进行第一次机加工。轴套为Q345B锻件,锻造时在各个方向上均预留了加工余量,因此在进行组装前须对轴套进行加工,包括铰内孔、外壁、两侧端面。但是,在第一次机加工轴套时,不应加工到图示理论尺寸,仍须在轴套内径、外径方向上留20mm的二次机加工余量,在宽度方向上留12mm的二次机加工余量。

(2)按照支臂中性层的角度、支臂长度和前端开口跨距放出前支臂中心线,两件前支臂之间的中心线,并在平台上画出地样。

(3)按照支臂中性层的角度、支臂长度和前端开口尺寸放出前支臂中心线,并进行地样标识。

(4)按斜支臂的尺寸在地样上搭设前支臂平台,平面度≤2.0mm。

4.2.2 焊接支铰联合拼装

(1)将前支臂按地样尺寸设置到平台上,使得支臂中心线为水平状态。以中性层中心为旋转中心按前支臂扭角进行旋转。控制前支臂中心和支臂中心线重合。按支臂前端开口跨距和支臂长度将支臂前端的斜口标识在腹板和翼缘上,并根据焊接支铰后翼缘与支臂中心线的角度在连接板背面搭设焊接支铰组装胎膜。

(2)将焊接支铰后翼缘安装到胎膜上,调整翼缘中心线和一致后与两侧的连接板固定,在后翼缘上按照图示尺寸放样,标识出腹板、隔梁、筋板位置,然后以腹板→隔梁→筋板的顺序进行组装。

(3)将轴套安装到焊接支铰上,利用水准仪和线锤测量、调整轴套与支臂的拼装角度;利用水准仪测量、调整支臂中心线与轴套中心的高程度;利用卷尺测量、调整轴套(如图4所示)。

图4 焊接支铰内部三维模型

(4)轴套各尺寸调整、测量合格后对轴套进行加固。待焊接支铰内部的焊缝完成后,再将前翼缘安装到焊接支铰上,进行焊接。

4.3 焊接支铰焊接

支臂装置的焊接分为前支臂和连接板焊接和焊接支铰部分的焊接,而支臂焊接支铰结构复杂,内部焊缝要求均为全融合焊缝。如何减小焊接变形、保证焊缝质量,是保障支臂装置质量的重要点。因此,在进行组装、焊接前,先对焊接支铰所有的焊缝进行编号,明确组装、焊接顺序,特别是一些狭小的半封闭空间,应该先完成内部焊缝,然后再进行组装封闭,减少内部焊缝的工作量,同时也更加利于提高焊缝质量。同时,对焊接参数要进行严格控制,焊接工艺进行明确要求,所有焊缝在焊接前都须用加热片进行预热,焊接完成后用保温棉进行保温。预热温度、保温时间均应满足NB/T 35045-2014相关要求。

焊接时采用小线能量,快速多层焊,每道的熔渣、飞溅物清理干净。层间接头应错开30mm以上,且应保证层间温度,层间温度不应低于预热温度且不高于180℃,焊接完成后进行超声波检查。焊接工艺参数见表1。

表1 焊接支铰焊接工艺参数

4.4 焊接支铰退火

焊接支铰所有焊缝焊接、检测完毕并合格、几何尺寸等检查合格后进行退火,以降低焊接残余应力,平衡应力分配。退火方式为炉内整体退火,退火温度、保温时间、温度升降速率均应按要求严格执行(退火参数见图5)。从常温加热至300℃时的保温使温度均匀,加热过程中升温速度严格控制,防止裂纹产生;在保温过程中,温度要控制准确,保温根据材质及厚度确定,从而消除应力峰值,降低残余应力;降温过程中,降温速度准确控制,避免降温过程中产生新的冷却应力。保温时使各部温度均匀后方可开炉冷却至常温,退火后进行全面复查各尺寸,并再次进行超声波检查。

图5 焊接支铰整体退火曲线示意

4.5 弧形闸门整体预拼装及放样、划线

通过门叶和支臂整体预拼装来确定在安装状态下弧形闸门的实际铰链中心,以此来对轴套进行二次机加工,消除焊接支铰由于组装、焊接引起的误差,从而精确地控制斜支臂的各项尺寸。

4.5.1 整体预拼装前的准备工作

(1)将前支臂、焊接支铰的连接板以原来在其腹板、翼缘上的标记为基准,进行找正和加工;

(2)将前支臂、焊接支铰进行整体组装,按理论尺寸调整好支臂长度、前端开口尺寸后将前端余量切除

4.5.2 整体预拼装、划线

(1)按照放样的位置,设置一件底槛,底槛平面度≤1.0mm,用经纬仪分别在场地上和底槛上放出门叶中心线和门叶底缘控制线;

(2)将各节门以底缘线和门叶中心线为基准进行组装,组装时,应对各节门叶进行可靠加固,防止倾倒;

(3)以已组装好的门叶调整铰链中心,并在球心器上做好标识;

(4)分别将左、右两侧的前支臂、焊接支铰按图纸组装到门叶上并对支臂进行可靠加固,并用钢琴线标示铰链中心,检查门叶、支臂的各项数据;

(5)数据合格后,开始在轴套上进行划线标识。首先,在轴套两侧端面以钢琴线为基准做好内孔的加工基准,为提高加工精度,在两侧圆周上每隔45°就应该做一个标识;在轴套宽度方向上以门叶中心线为基准标识出轴套宽度的实际中心,并用线锤找正;然后以轴套宽度实际中心为基准按轴套的宽度将轴套两侧端面的加工线标识在轴套上。

4.6 轴套二次机加工

机加工前,应先根据轴套宽度中心标记找正,保证轴套内孔及两端面分别与门叶中心线垂直和平行。然后利用落地镗床按轴套两侧端面圆周上的标记加工轴套内孔。内孔加工完成后,再利用铣床按轴套宽度方向上的标记将轴套加工到理论宽度。加工前,须按标记进行焊接支铰整体找正。轴套内孔的二次机加工必须同时以轴套两侧的加工标记为基准,控制轴套内孔和门叶中心线垂直;轴套两侧端面的二次机加工须控制端面与铰孔垂直度≤1.0mm。

4.7 活动铰与固定铰装配

焊接支铰加工完成、合格后,先将自润滑轴套安装到轴套内部,再通过铰轴将焊接支铰和固定铰进行连接。装配完成后,应保证焊接支铰能够灵活转动,无卡阻。

5 结语

斜支臂弧形闸门焊接支铰制造关键技术产解决了该类产品的制造难点,产品质量得到了有效控制,避免了因返工、返修造成的质量隐患和其它不安全因素。目前,老挝南欧六电站溢流表孔弧形闸门已投入运行多年,运行状态良好。