冷冻干燥法铜离子本体印迹聚合物的制备及应用

王志明,王 龙,周 措,孙春艳

(青海大学化工学院,青海 西宁 810016)

在众多污染物中,金属离子被认为是最大的污染源之一,因为它们在生态系统中表现出持久性、生物蓄积性和高毒性。尽管某些金属离子在各种生命过程中起着不可替代的作用,但过量存在时,如发电厂、冶金厂等化工企业将含有金属离子的污水过度排放,会对环境和人体造成损害[1-2]。因此,关于有毒和有害金属离子处理及回收的研究引起广泛关注,各种水处理技术迅速发展,包括溶剂萃取、化学沉淀、离子交换、吸附、电化学处理和膜过滤技术等[3-8]。其中吸附法被认为是从低浓度溶液中去除金属离子的有效工艺,其显著优点是成本低、操作简便、可重复利用等[9],但如何提高吸附剂对金属离子的选择性是摆在研究者面前的首要问题。

离子印迹技术(Ion Imprinting Technique,IIT)的出现为解决日益严重的痕量金属离子污染问题提供了一条高效、可行的途径[10]。作为分子印迹技术的一个重要分支,离子印迹技术具有特异识别性和稳定性等优点,已在吸附领域有所应用[11]。溶胶-凝胶法是涉及有机硅烷水解和共聚的新技术。在溶胶-凝胶法中加入交联剂可制备介孔杂化功能材料[12]。利用溶胶-凝胶法制备的吸附剂具有机械强度高、化学和热稳定性好、比表面积和孔体积大以及吸附量高等优点。将离子印迹技术与溶胶-凝胶法相结合被认为是制备高性能吸附剂的有效途径[13]。其中本体印迹技术通过调节原料的配比,可“一锅法”合成印迹聚合物,制备过程简便,但模板离子易被包埋、不易洗脱,造成印迹活性位点不易暴露[14]。利用传统烘干法得到的产物易结块,需研磨粉碎。但研磨处理会使大部分识别位点被破坏,降低本体印迹聚合物的吸附性能,从而限制了材料的应用领域[15]。

本文采用离子印迹技术与溶胶-凝胶法相结合的绿色制备路线,分别采用传统加热法和冷冻干燥法制备Cu(II)离子印迹聚合物,并研究制备条件对聚合物吸附性能的影响,分析冷冻干燥制备的铜离子印迹聚合物用于真实水样中微量铜离子的分离与富集情况,为其工业化应用提供参考。

1 材料与方法

1.1 试剂及材料

(1)二水氯化铜(CuCl2·2H2O)。分析纯,天津永晟精细化工有限公司。

(2)碳酸氢钠(NaHCO3)。分析纯,天津永晟精细化工有限公司。

(3)氢氧化钠(NaOH)。分析纯,天津永晟精细化工有限公司。

(4)3-氨基丙基三乙氧基硅烷(APTES)。分析纯,阿拉丁工业公司。

(5)正硅酸乙酯(TEOS)。分析纯,国药集团化学试剂有限公司。

(6)氨水。分析纯,天津市河东区红岩试剂厂。

(7)盐酸(HCl)。分析纯,国药集团化学试剂有限公司。

(8)无水乙醇。分析纯,天津市富宇精细化工有限公司。

1.2 仪器设备

(1)傅里叶变换红外光谱仪。Spectrum BXII,美国Perkin-Elmer。

(2)扫描电子显微镜。JSM-6610LV,日本电子。

(3)原子力显微镜。Prima,俄罗斯NT-MDT。

(4)能量色散X射线谱仪。JSM-5610LV/INCA,英国牛津仪器公司。

(5)火焰原子吸收分光光度计。A-6300C,日本岛津。

(6)氮气物理吸附-脱附仪。Autosorb-iQ,美国康塔仪器公司。

(7)真空冷冻干燥机。SCIENTZ-12N,中国宁波新芝生物科技股份有限公司。

(8)超纯水机。18.25MΩ·cm,美国Millipore。

1.3 铜离子印迹聚合物(Cu(II)-IIP)的制备

称取3 mmol二水氯化铜溶于50 mL水,逐滴加入12 mmol APTES,溶液由浅蓝色逐渐变为深蓝色,继续搅拌1.5 h使其充分反应。在另一烧杯中分别加入30 mL TEOS和15 mL水,并用1 mol/L盐酸将混合液调节至pH 2.0,搅拌约1.5 h使TEOS完全水解,得到无色透明溶液。在磁力搅拌下将TEOS水解液逐滴加入含有铜离子的溶液中,出现蓝色沉淀物,待完全加入后再逐滴加入3 mL的氨水并继续搅拌30 min。所得凝胶用1mol/L的盐酸反复洗涤,直至洗脱液中检测不到铜离子,再依次用无水乙醇、0.05 mol/L碳酸氢钠溶液和大量超纯水洗涤至中性。所得印迹聚合物分为两批,分别采用真空冷冻(1Pa,20 h)和加热法(60 ℃,24 h)进行干燥处理,最终得到洗脱后的铜离子印迹聚合物(Cu(II)-IIP)。

在非印迹聚合物(NIP)的制备过程中不加入模板离子,其他步骤均与上述相同。

1.4 真实水样的加标回收实验

环境水样:城市用水(青海大学化工学院实验楼);工业废水(青海某铝厂);北川湖水(青海西宁北川湖)。50.0 mL水样分别用0.1 mol/L HCl 或0.1 mol/L NaOH调至pH 7.0,并经0.22 μm微孔过滤器过滤后使用原子吸收分光光度计测定样品中铜离子的含量。将相同的水样分别取2份,分别加入30 mg/L和50 mg/L的铜离子,利用优化后的铜离子印迹聚合物进行加标回收实验。

2 结果与分析

2.1 Cu(II)-IIP 的制备与表征

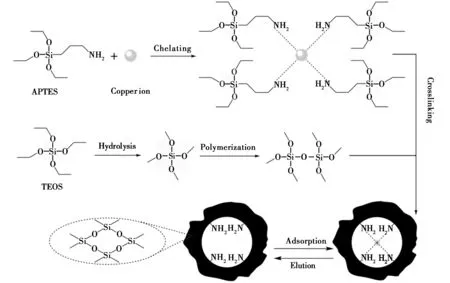

铜离子印迹聚合物(Cu(II)-IIP)的合成路线如图1所示。该制备过程涉及TEOS的水解、缩合以及铜离子的螯合配位。以溶胶-凝胶法得到的硅胶为交联剂,结合本体印迹技术制备具有三维网络结构的聚合物,并利用盐酸洗脱铜离子后得到具有特异识别位点的铜离子印迹聚合物。

图1 Cu(II)-IIP的合成路线图Fig.1 Synthesis road map of Cu(II)-IIP

与传统的干燥方法比较,真空冷冻干燥后的物料仍保持原来的化学组成和物理性质,如多孔结构和外观形态被较好地保存。且在干燥过程中,物料不存在表面硬化问题(图2),避免了传统的本体离子印迹聚合物因过度研磨造成其内部离子空穴被破坏,因而可以获得较高的产品收率和吸附量。

图2 Cu(II)-IIP的热烘干产物和冷冻干燥产物的照片Fig.2 Photos of the products of thermal drying and freeze drying of Cu(II)-IIP

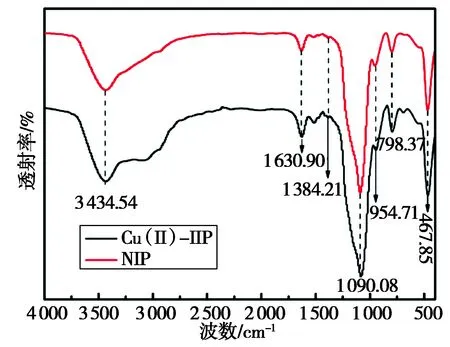

图3 Cu(II)-IIP和NIP的红外光谱图Fig.3 FT-IR of Cu(II)-IIP and NIP

图3为Cu(II)-IIP和NIP的红外光谱图。两者的红外谱峰基本一致,在798.37 cm-1、1 090.08 cm-1和467.85 cm-1附近的吸附峰分别归属于Si-O-Si的对称伸缩、不对称伸缩和弯曲振动。954.71 cm-1处的吸收峰对应Si-O-Si的伸缩振动,表明硅胶三维网络结构成功形成[16]。3 434.54 cm-1和1 630.90 cm-1的吸收峰来自N-H和吸附水中的O-H振动[17-18]。1 384.21 cm-1的吸收峰归因于C-N的伸缩振动,即APTES已成功交联到聚合物的网络结构中。

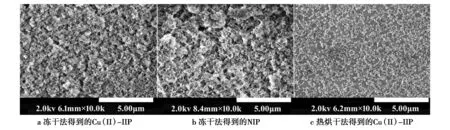

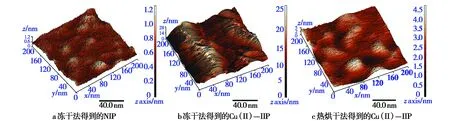

用扫描电镜(SEM)和原子力显微镜(AFM)表征了制备的Cu(II)-IIP洗脱前后的表面结构和粗糙度。图4为铜离子印迹聚合物和非离子印迹聚合物的扫描电镜图。由图4a可知,铜离子印迹聚合物表面凹凸不平,这是由于洗脱模板离子后,在聚合物表面留下了很多印迹空穴,使铜离子印迹聚合物的结合位点有所增加。通过AFM表征了聚合物的粗糙度,如图5所示,Cu(II)-IIP的表面高度高于非印迹聚合物。冷冻干燥的Cu(II)-IIP表面的算术平均粗糙度(Ra)和均方根粗糙度(Rq)分别为4.06 nm和4.92 nm,明显大于加热干燥的Cu(II)-IIP(Ra=0.69 nm,Rq=0.54 nm)。SEM和AFM的结果表明,非离子印迹聚合物图4b表面较为平整,没有空穴生成。加热干燥制备的铜离子印迹聚合物如图4c所示,经研磨后聚合物的一部分印迹结构被破坏,从而降低了本体印迹聚合物的吸附性能。模板离子的加入和洗脱显著提高了Cu(Ⅱ)-IIP的表面粗糙度,有利于Cu(II)离子与印迹识别位点的快速结合。

图4 冻干法得到的Cu(II)-IIP,NIP和热烘干法得到的Cu(II)-IIP的扫描电镜照片Fig.4 SEM images of Cu(II)-IIP and NIP obtained by freeze drying and Cu(II)-IIP obtained by thermal drying

图5 冻干法得到的NIP,Cu(II)-IIP和热烘干法得到的Cu(II)-IIP的原子力显微镜照片Fig.5 AFM images of NIP and Cu(II)-IIP obtained by freeze drying and Cu(II)-IIP obtained by thermal drying

2.2 吸附时间、pH的确定

将15.0 mg铜离子印迹聚合物加入盛有25.0 mL 50.0 mg/L的铜离子锥形瓶中,调节不同的pH,在25 ℃下振荡180 min,在不同时间分别测定上清液中铜离子的浓度,吸附量按式(1)计算。最终确定达到吸附平衡所需的时间及最佳pH范围。

(1)

式中:qt为吸附时间t时的吸附量(mg/g);V为溶液体积(mL);C0和Ct分别为溶液的初始及吸附时间为t时的浓度(mg/L);m为吸附剂的用量(mg)。

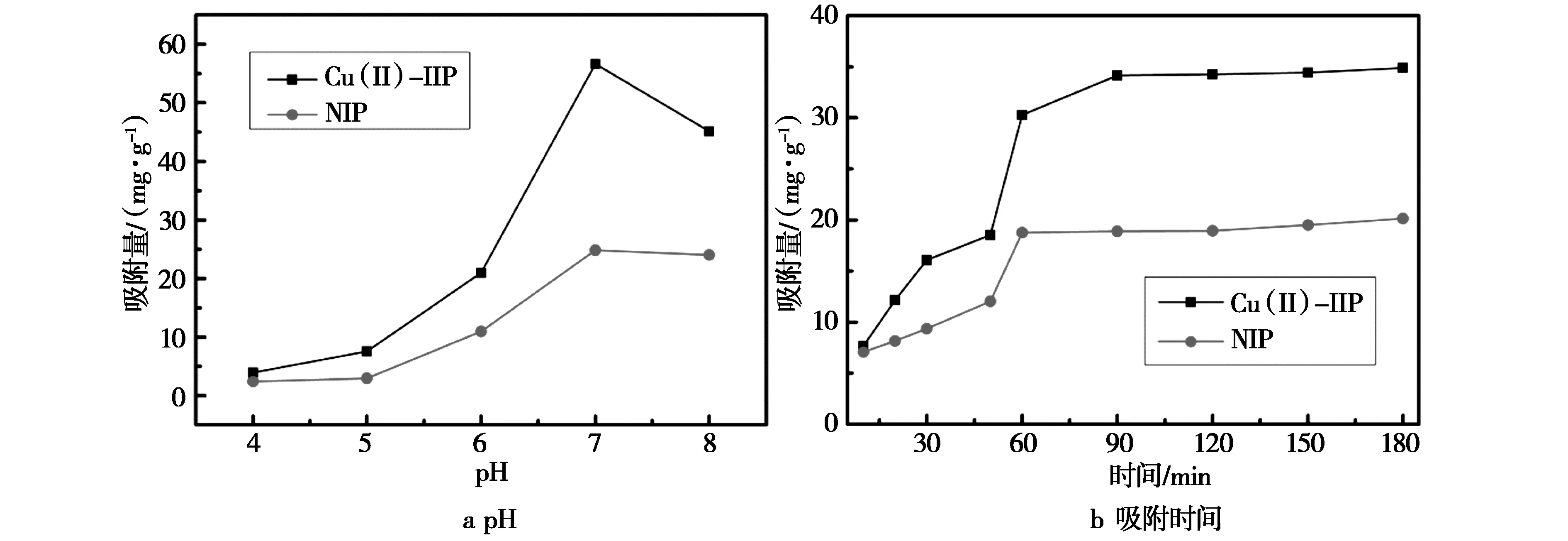

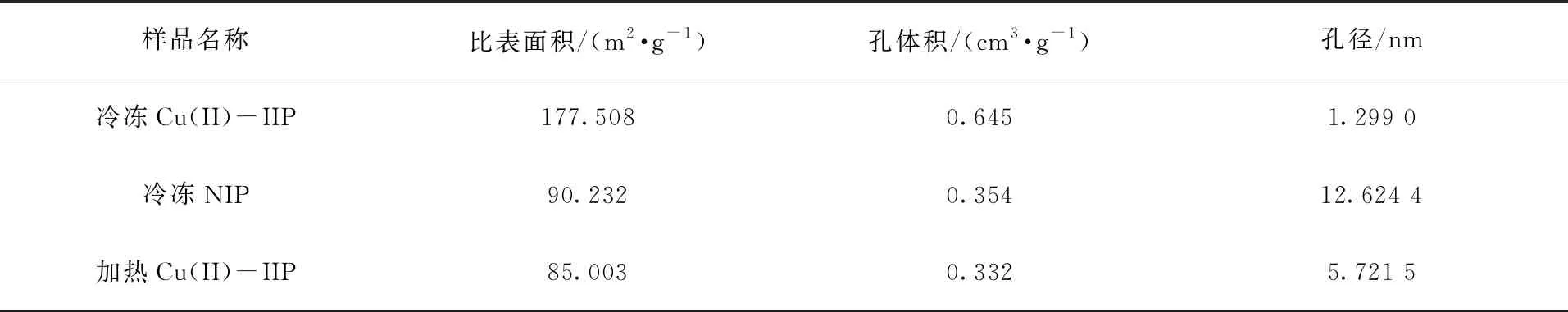

图6b为吸附时间对铜离子印迹聚合物吸附量的影响关系图,在前60 min,聚合物的吸附速度相对较快;在60 min至90 min时,其吸附速度缓慢增加;90 min之后,其吸附速度逐渐放缓持平,说明90 min之后,聚合物已达到吸附平衡。还可看出,铜离子印迹聚合物对Cu(II)的吸附速度比非离子印迹聚合物快。这可能是与离子印迹聚合物所具有的刚性孔结构、大孔径和大比表面积有关,从而促进了吸附过程中的内传质。为了验证这一结论,采用BET分析分别测定了冻干法和烘干法的铜离子印迹聚合物及非印迹聚合物的表面孔结构(表1)。

图6 pH和吸附时间对铜离子印迹聚合物吸附行为的影响Fig.6 Effects of pH and time on the adsorption behavior of Cu(II)ion-imprinted polymer

表1产物的BET参数

由表1可以看出冻干法制备铜离子印迹聚合物的比表面积和孔体积明显大于烘干法的产物,孔壁内部的官能团也可为Cu(II)离子提供更丰富的结合位点[20],使得冻干法制备的Cu(II)-IIP具有更好的吸附性能。而NIP和热烘干产物的平均孔径大于冻干法的聚合物可能是由于材料堆积形成的晶间空隙造成的。

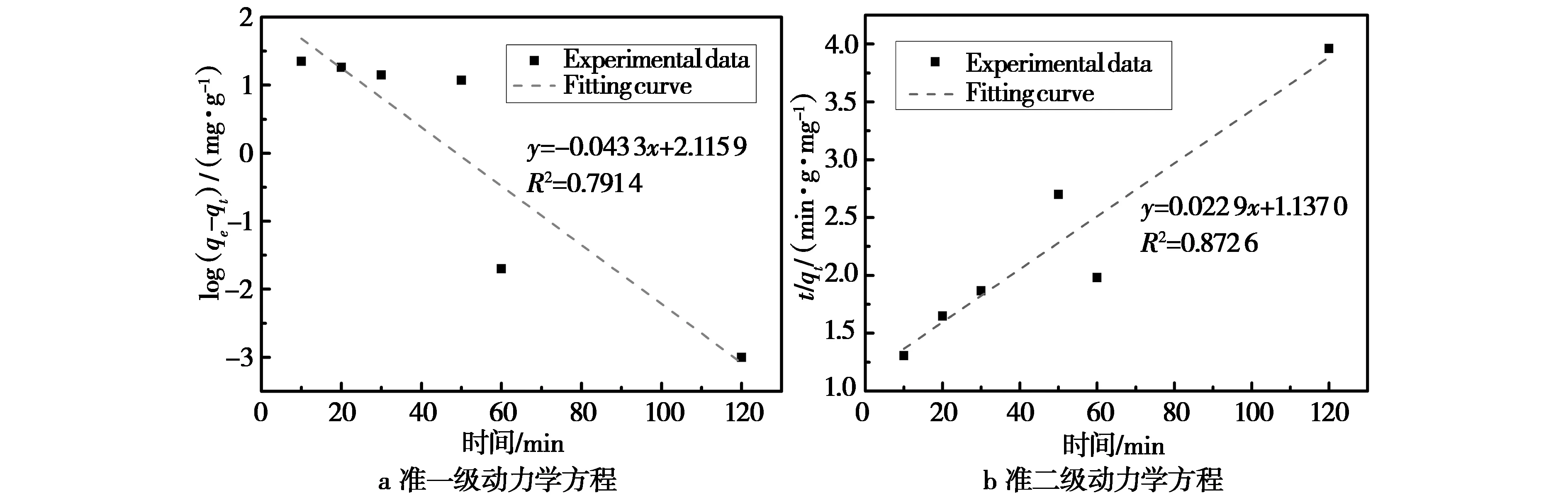

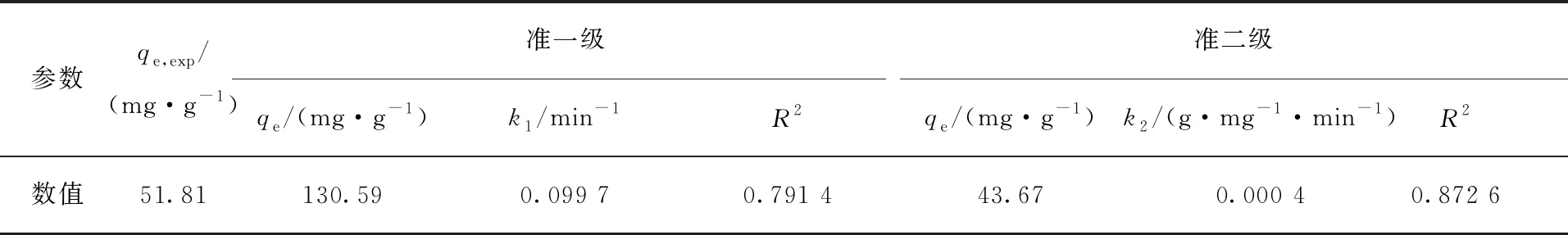

为进一步研究Cu(II)-IIP的吸附机理,分别引入准一级(式2)[21]和准二级(式3)[22]动力学模型对实验数据进行拟合:

(2)

(3)

式中:qt和qe(mg/g)分别是时间t和平衡时的吸附量,t为吸附时间(min),k1(min-1)和k2(g/mg/min)分别是准一级和准二级模型的速率常数。拟合结果如图7所示,拟合参数列于表2中。

图7 准一级动力学方程和准二级动力学方程的拟合曲线Fig.7 Fitting curve of kinetic equations of pseudo-first-order and pseudo-second-order

表2动力学模型拟合相关参数

通过比较可知,准二级动力学模型的线性关系(R2=0.872 6)略优于准一级动力学模型(R2=0.791 4)。此外,准二级模型的平衡吸附容量的计算值(43.67 mg/g)与准一级模型的计算值(130.59 mg/g)相比,准二级模型的平衡吸附容量的计算值与实验值(51.81 mg/g)更加接近,表明溶液中的吸附速率可能受化学吸附影响更大[15]。由于模板离子与印迹聚合物复杂的相互作用,目前单一的动力学模型不能准确的解释两者之间的吸附机理,因此吸附过程可能受孔道扩散和化学吸附等多重因素的影响。

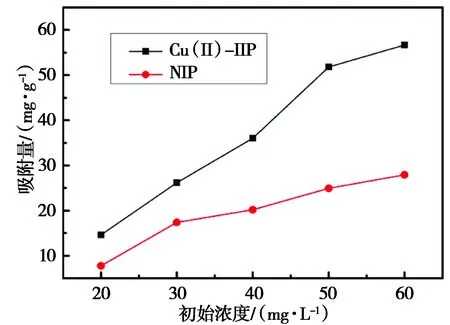

图8 Cu(II)离子初始浓度对印迹聚合物吸附行为的影响Fig.8 Effects of initial concentration of Cu(II)ion on the adsorption behavior of ion-imprinted polymer

2.3 平衡吸附量的确定

在25 ℃下,研究了初始铜离子浓度(20.0~60.0 mg/L)对聚合物吸附性能的影响(图8),Cu(II)-IIP和NIP对铜离子的吸附容量随着溶液初始浓度的增加而增加。在所选实验条件下,Cu(II)-IIP对铜离子的最大吸附容量为56.68 mg/g,且高于NIP的吸附容量(27.93 mg/g)。

2.4 吸附选择性研究

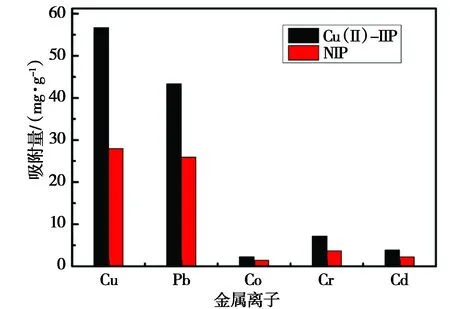

分别以Cu/Cd、Cu/Pb、Cu/Co、Cu/Cr二元混合溶液考察所制备材料的吸附选择性。分别配置含模板离子Cu(II)与参比离子[M=Cd(II)、Pb(II)、Co(II)、Cr(II)]浓度均为50.0 mg/L的二元混合溶液。取15.0 mg铜离子印迹聚合物、非印迹聚合物分别加入50.0 mL二元混合溶液中,在25 ℃恒温振荡180 min,测定溶液中金属离子的浓度,用印迹因子(α)按照公式(4)计算铜离子印迹聚合物对各离子的特异识别性能。

图9 Cu(II)-IIP和NIP在二元金属离子溶液中的吸附选择性Fig.9 Adsorption selectivity of Cu(II)-IIP and NIP in binary metal ion solution

(4)

式中:qIIP和qNIP分别为印迹和非印迹聚合物的平衡吸附量。

Cu(II)-IIP对Cu(II)/Pb(II)、Cu(II)/Co(II)、Cu(II)/Cr(II)和Cu(II)/Cd(II)二元溶液的选择性吸附结果见图9。针对以上溶液,Cu(II)-IIP对Cu(II)离子的印迹因子均大于1,分别为2.02、1.67、1.55、1.93、1.73。表明Cu(II)-IIP对铜离子具有较好的识别能力。这是因为在制备过程中Cu(II)离子形成了特定的识别位点,与Cu(II)离子的电荷、配位数、配位几何形状或尺寸很好地匹配。

2.5 循环使用性能

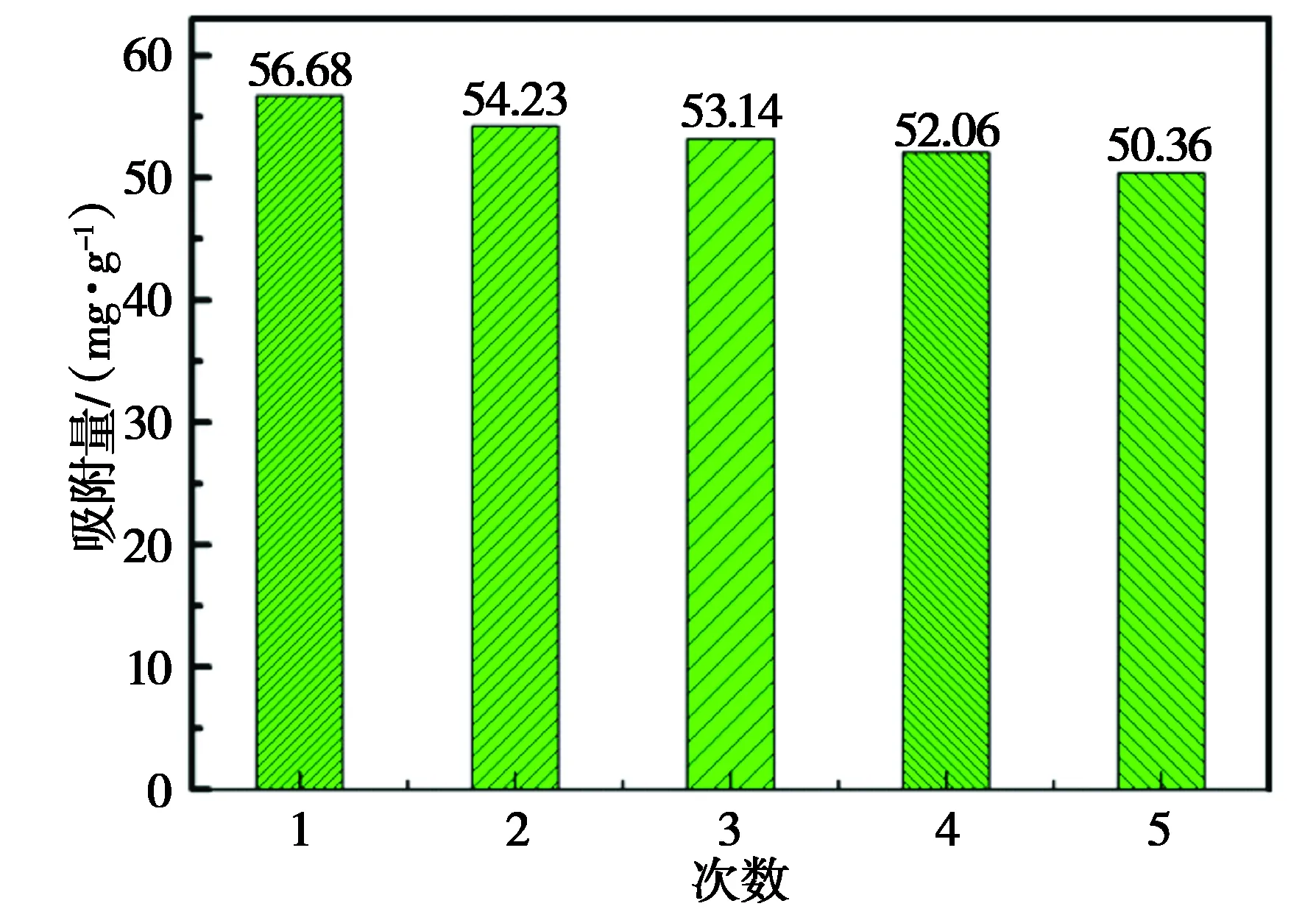

图10 Cu(II)离子印迹聚合物的再生Fig.10 Regeneration of Cu(II)Ion-imprinted polymer

吸附饱和后的Cu(II)-IIP用1 mol/L的盐酸为洗脱液进行洗脱,直至洗脱液中检测不到Cu(II)。洗脱后的Cu(II)-IIP再用于下一轮吸附。经过5次吸附—解吸循环使用后,结果如图10所示。发现铜离子印迹聚合物的吸附能力略有下降(5个周期后从56.68 mg/g 降至50.36 mg/g),且损失小于3%,表明洗脱过程不影响识别腔结构。铜离子印迹聚合物具有稳定的吸附性能和良好的再生性能。

2.6 Cu(II)-IIP的实际应用

为了评估所制备离子印迹聚合物的实际应用性,选取了3个实际水样,在所选的最佳吸附实验条件下,考察Cu(II)-IIP对样品中铜离子的富集效果,结果见表3。从表3可知,Cu(II)-IIP对真实样品的加标回收率为96.1%~102.6%,相对标准偏差(RSD)为2.5%~3.2%(n=7)。证明制备的离子印迹聚合物对实际样品中微量的铜离子具有一定的选择识别性。

表3在真实样品中铜离子的吸附

3 讨论与结论

目前,离子印迹技术被广泛地应用于复杂溶液中痕量重金属的分离与富集,这对环境检测和生态保护具有重要意义。肖海梅等[23]以磁性氧化石墨烯/MIL-101(Cr)复合材料为载体,采用表面印迹技术成功制备一种对Cu(II)和Pb(II)具有高选择吸附性能的磁性离子印迹聚合物;Meouche等[24]首次在矿物油中采用悬浮聚合制备了Ni(II)-IIP微球;Shamsipu等[25]通过沉淀聚合制备了颗粒直径在60~110 nm新型Cu(II)-IIP胶体纳米颗粒;Liu等[26]采用乳液聚合,并结合表面印迹法和RAFT聚合制备了一种以氧化石墨烯(GO)为基体的Cd(II)-IIP,但存在原料价格昂贵、合成过程烦琐、产率较低和操作要求高等不足。由于本体离子印迹技术制备简单、成本较低,本实验将本体印迹技术和溶胶-凝胶工艺相结合,制备了形貌均匀的铜离子印迹聚合物。制备过程在室温下进行且以纯水作为溶剂,比以往报道的制备条件更加温和、绿色。在冷冻干燥处理下,聚合物对铜离子的最大吸附容量为56.68 mg/g,且吸附选择性较好。Cu(II)-IIP对3个真实样品中铜离子的加标回收率为96.05%~102.26%,因此可应用于实际溶液中微量铜离子的富集与去除。此外,冷冻干燥还有望为其他本体离子印迹技术提供借鉴。