精细化正向设计方法在机电综合管理系统的应用

梁 伟, 李 巍

(航空工业第一飞机设计研究院,陕西 西安 710089)

机电综合管理系统[1]是近期发展起来的,对飞机能源、信息、控制多方面高度综合的系统。系统以提升飞机整体性能为设计目标;能有效地减少系统体积、减轻飞机重量、提高机电系统运行效率;有助于提高飞机可靠性、维修性、测试性、保障性和生存力。作为复杂的多专业多领域强耦合系统,机电综合管理系统设计研制需要按照系统工程方法开展精细化正向设计,以系统整体功能最佳为目标,通过对系统开展需求分析、构造系统模型来调整改善系统的结构,使之达到整体最优化。

六西格玛精细化正向设计,以下简称DFSS(Design for Six Sigma)[2-3]起源于系统工程,强调在设计的早期聚焦顾客需求,并通过一系列量化分析方法,将顾客需求转化为技术要求,向下分解传递到系统组成,形成关键技术指标树;在参数设计过程中,采用数据分析方法,建立技术指标与设计参数之间的传递模型,提高产品的稳健性。

将DFSS的设计流程[4]与复杂的机电综合管理系统设计相结合,形成系统的全生命周期研制正向设计流程。这是系统工程应用实践的初步探索,是国内航空工业实现产品性能进一步挖掘和提升的重要途径,也是未来飞机系统研发体系的重要支撑,可为行业相关技术人员提供一定的借鉴。

1 DFSS的流程和工具

DFSS设计流程可以分为5个阶段实施,即ICDOV(Identify,Concept,Design,Optimize,Verify)流程[5],具体包括如下内容。

① 识别阶段(Identify)。主要是应用相关工具对顾客的需求进行识别和分析,找出重要的顾客需求,并通过质量功能展开(Quality Funtion Deployment,QFD)将顾客需求转化为技术要求,并确定项目设计目标。

② 概念阶段(Concept)。通过相关工具实现顾客需求向功能、结构等方面转化,并生成概念设计方案、子系统/结构方案等。

③ 设计阶段(Design)。识别关键、重要的设计参数,构建记分卡并对设计质量进行预估,同时通过风险分析确定设计潜在的失效模式,提前规避。

④ 优化阶段(Optimize)。将设计阶段产生的产品模型,通过仿真进行验证,通过实验设计方法对参数进行优化,进行容差设计,得到样品方案。

⑤ 验证阶段(Verify)。对所设计的产品进行试验验证,验证产品的性能并进行参数调整,最终得到完善的设计方案,同时生成设计的控制计划、文件资料、规章制度并进行工程移交。

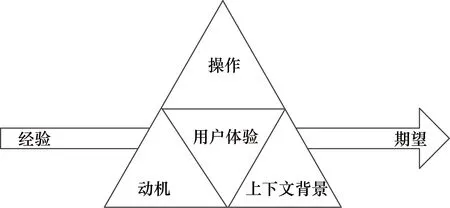

当然,DFSS中还包含很多有意义的工具,如MACUEE(Motivation,Action,Context,User,Experience,Expectation)模型、卡诺分析、QFD、普氏(Pugh)矩阵[6]等,这些工具也将逐步应用到机电综合管理系统的需求分析和方案设计中。

2 DFSS在机电综合管理系统应用

2.1 设计流程优化

参考DFSS方法,在初步设计阶段[7],将机电综合管理系统设计流程[8]细分为以下步骤:边界分析、相关方识别、相关方需求捕获、运行场景分析、系统需求定义、需求验证计划、关键技术识别、概念方案生成、多方案评估,详见图1。

图1 初步设计阶段机电系统设计流程

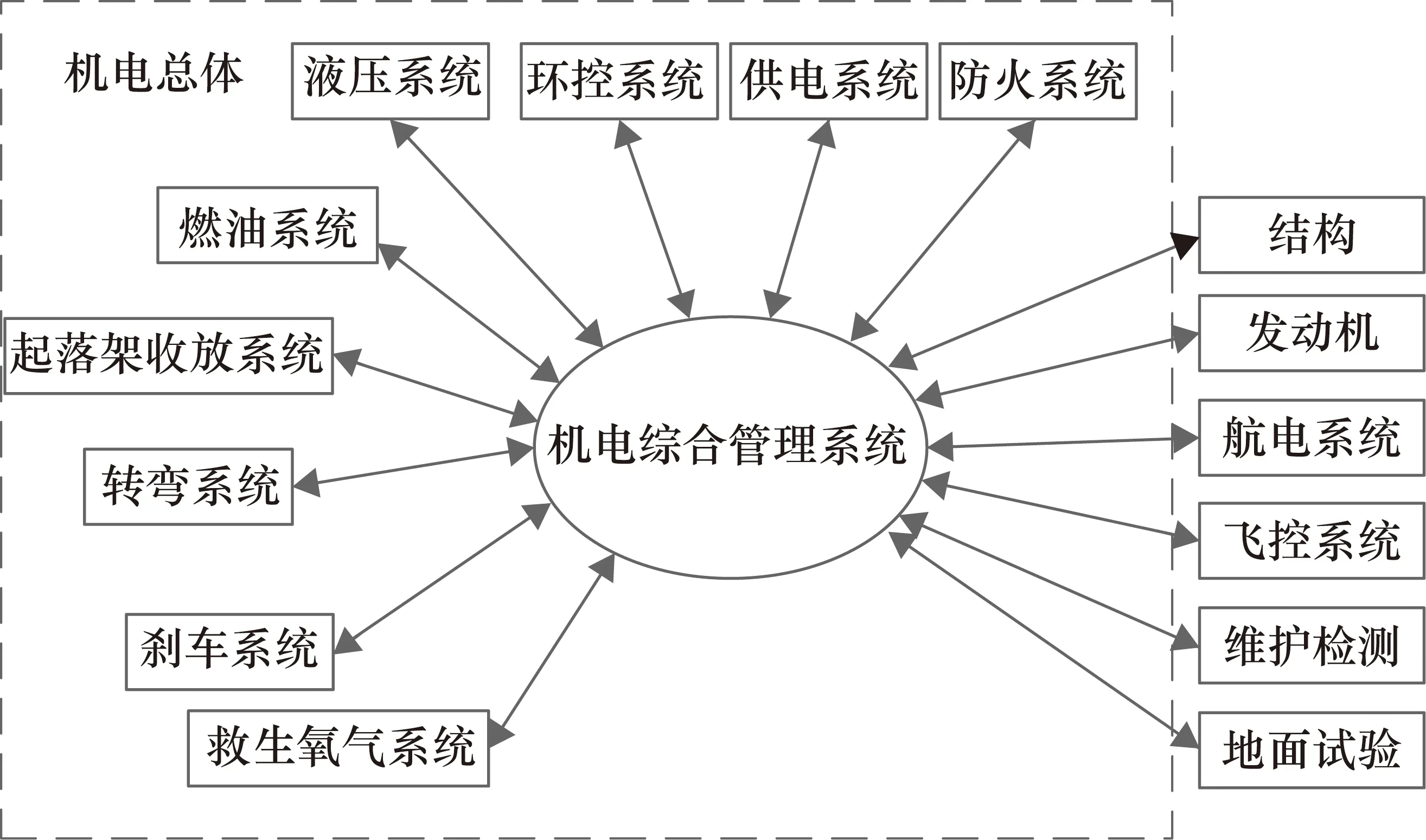

2.2 边界分析

首先将系统视为整体(即黑盒),识别在系统的外部与系统有交联关系的其他系统,以及明确它们与系统之间的边界关系,可以用边界图来表示。如图2所示,边界图可以直观地反映系统与外部的输入输出交联关系,是后续需求相关方识别和接口需求捕获的基础。

图2 机电综合管理系统边界图

2.3 相关方识别

梳理机电系统的需求相关方。通过与需求相关方协调、访谈、文件等形式捕获机电系统需求,尽量保证需求的完备性。

使用者:空勤人员、地勤维护人员等。

上级系统:一般包括飞机总体以及安全性和四性等部门。

下游顾客:也被认为是需求的相关方,往往容易被忽略。一般包括地面试验设备、机上联试单位(总装)、试飞部门、维护检测设备(保障设备)、工艺、成品供应商等。

外部平行系统:航电系统(显示/飞参/告警/维护系统)、飞控系统、任务系统等。

内部接口:一般作为机电系统底层需求分配的对象。具体包括液压、起落架、APU(Auxiliary Power Unit)、动力、燃油、防火、引气空调、环境防护、救生、生活设施、氧气、液冷、供电、照明、机电综合等专业。

约束:一般包括标准规范、适航规范、质量体系、标准材料、计量要求等,以及环境适应性、供电适应性、电磁兼容、重量要求等通用质量特性方面的要求。

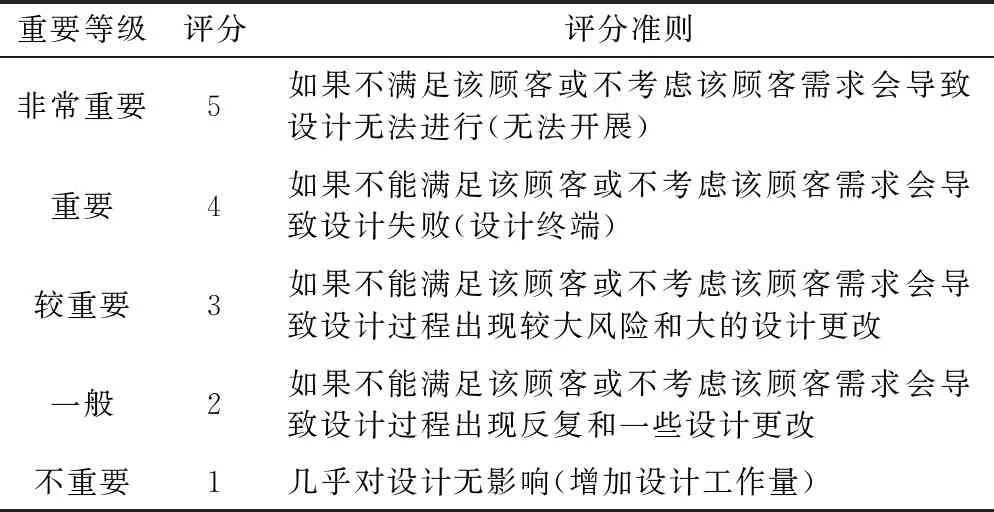

为相关方的重要度进行评估,进行优先级排序,目的是为将来在相关方需求产生冲突的时候进行权衡。按照如果不能满足其需求会对系统设计造成影响的程度,给相关方评估1~5分。相关方重要度评估准则如表1所示。

表1 相关方重要度评估

2.4 相关方需求捕获

确定相关方后,以机电系统作为黑盒开展顶层需求捕获和分析,对相关方需求进行收集,包括相关方的需要、抱怨、提出的解决方案等。

可采用MACUEE模型,如图3所示。从动机(Motivation)、操作(Action)、上下文背景(Context)、用户(User)、经验(Experience)和期望(Expectation)6个维度捕获相关方需求。

图3 MACUEE模型

2.5 运行场景分析

从系统运行的视角考虑系统的使用任务、维修保障任务等的各种应用场景,形成场景清单;并描述在每一种应用场景中系统应该实现的目标和主要活动等。场景分析属于需求分析工作的一部分,目的是通过场景分析识别系统功能,进一步完善需求;同时在分析过程中,会对功能分解,逐步形成下一级的底层功能要求。

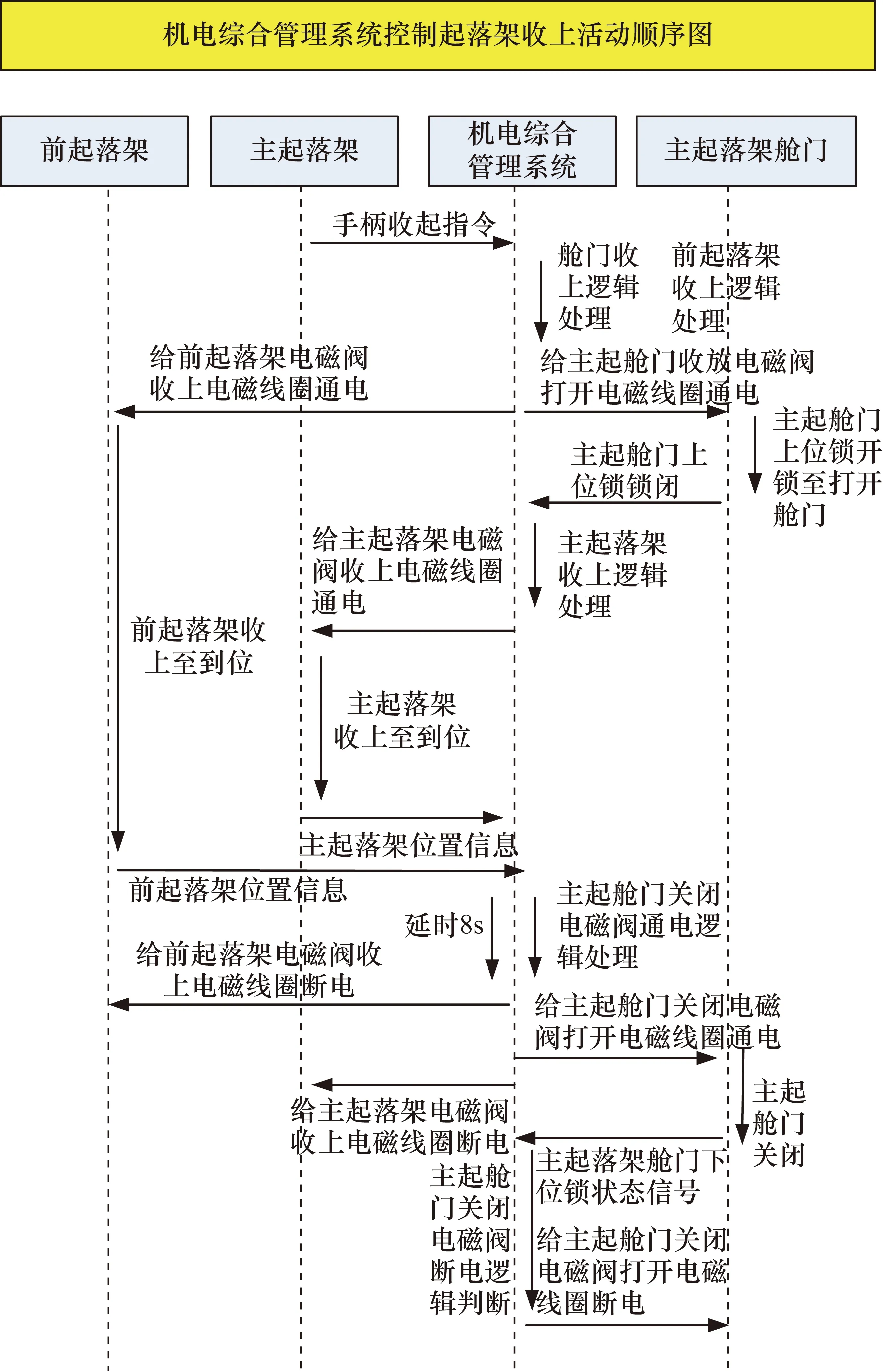

场景分析可采用SysML语言的序列图方式建模。图4为某飞机机电综合管理系统的起落架收放控制需求分析示例。

图4 起落架收放控制需求场景分析示例

2.6 需求定义和重要度评估

将前期开展的应用场景分析得到的系统主要功能要求和通过相关方收集的需求,转化为系统需求。

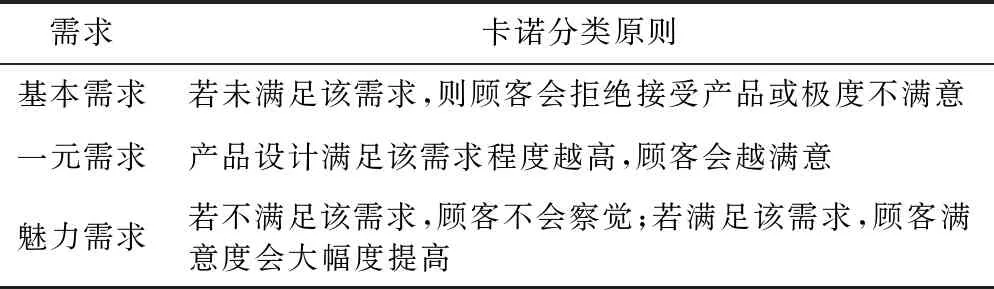

完成系统需求定义后,采用卡诺模型开展需求重要度评估。需求被分为3类:基本需求、一元需求和魅力需求,分类原则如表2所示。一般来说,基本需求重要评估较高,一元需求适中,魅力需求较低。

表2 卡诺分类原则表

系统/产品设计时,先关注基本需求;在特殊情况下(如基本质量需求受客观限制),优先关注一元需求和魅力需求。在一定条件下,魅力需求可以向基本需求转化。

2.7 需求验证计划

系统工程中,对需求管理的重要一环是在建立需求基线时,制定每条需求的验证计划,规定需求验证方法[9],便于后期工程研制阶段对需求追踪。建立需求验证策划表,可以参考适航验证方法,需求验证方法包括MC1符合性说明、MC2分析计算、MC3安全性分析评估、MC4试验室试验、MC5地面试验、MC6飞行试验、MC7机上检查、MC8模拟器试验、MC9设备鉴定等。其中,MC4试验室试验验证又可以按照产品的研制阶段,进一步细分为方案阶段试验验证、初样阶段试验验证、试样阶段试验验证3个阶段。

建立的需求验证策划表,可以录入需求管理工具(DOORS)中,与条目化的需求进行追踪管理。保证每一条系统需求都有合理充分的验证要求和验证方法,初步建立需求验证跟踪矩阵,在系统各个研制阶段迭代更新。

2.8 关键技术识别

质量功能展开(QFD)[10]是DFSS的精髓之一,也是系统关键技术指标识别的关键。基本原理是用“质量屋”的形式量化分析顾客需求与工程措施之间的关系,经数据分析处理后找出对满足顾客需求贡献最大的工程措施,即关键措施,或称关键质量特性,从而指导设计人员抓住主要矛盾,开发出满足顾客需求的产品。

利用质量功能展开工具建立机电综合管理系统需求-技术指标的质量屋[11]。其中,质量屋左墙为需求,顶部为技术指标,中间部分为相关程度,右侧为需求充分性检查评分,下部为技术指标重要度加权评分,详见表3。按照专家打分统计,识别机电综合管理系统的关键技术指标包括:安全性指标、基本可靠性指标(MTBF)、任务可靠性、故障检测率等。

表3 需求-技术要求质量屋

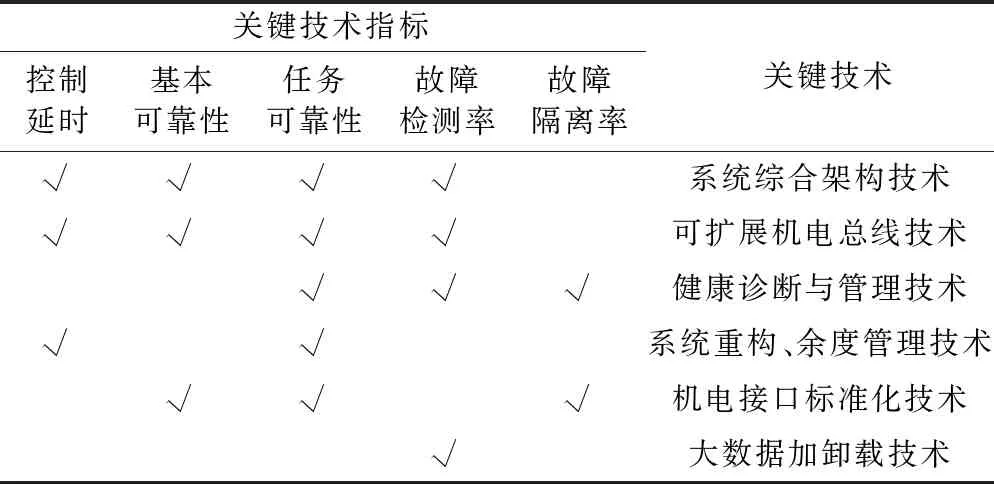

通过技术检索方式,结合以往型号经验,确定系统的关键技术,例如系统综合架构技术、可扩展机电总线技术[12]、健康诊断与管理技术、系统重构[13]、余度管理技术[14]、机电接口标准化技术、大数据加卸载技术等,详见表4。

表4 关键技术识别表

2.9 概念方案生成

概念方案生成一般经过关键技术识别、识别输入约束、技术检索、技术成熟度评价、初步概念组合等步骤。

针对机电综合管理系统的主要技术指标,形成概念碎片方案如表5所示。按照A+B+C+D+E+F的方式将概念碎片进行组合,形成多个概念方案。

表5 概念碎片生成表

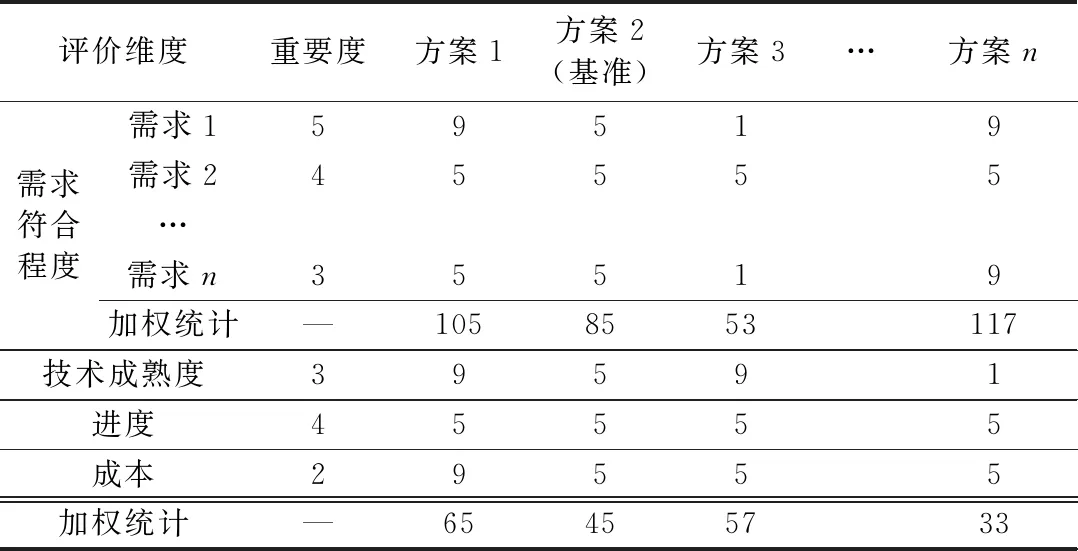

2.10 多方案评估

多方案评估方法可以借鉴DFSS中的Pugh矩阵,选定某一成熟型号的方案作为基准方案,按照每个方案对需求的满足程度与基准方案(表6方案2)对比打分,需求评估在必要时可以进行需求模型或性能模型的仿真测试量化考核;并将技术成熟度、进度、成本、重量等因素综合考虑加权统计,详见表6。评分可以参照如下打分细则:远好于基准方案,评分为9;远差于基准概念,评分为1;既不是很差也不是很好,评分为5。加权得分最高的方案最终形成最优方案。

表6 多方案评估打分表

3 结束语

为提升飞机系统设计质量,减少开发时间和成本,将六西格玛精细化正向设计方法DFSS的流程和工具融入机电综合管理系统设计流程,详细阐述了设计流程中每个步骤的设计活动和表单,可以作为飞机系统需求捕获、分析、方案设计、评估使用,具有较高的参考价值和应用前景。后续在型号应用中,将从设计、优化和验证等方面对该流程进行进一步修正和完善,最终形成系统研制指南性文件,指导设计人员。