运载火箭交叉输送系统关键影响因素辨识与分析

容 易,熊天赐,黄 辉,陈士强

(北京宇航系统工程研究所,北京 100076)

0 引 言

运载火箭推进剂交叉输送是指两级或多级火箭并联工作时,某一子级向另一子级输送推进剂。该技术有助于优化火箭总体构型、提高运载能力,同时由于其能够在故障工况下充分利用剩余推进剂,为运载火箭实现动力冗余提供了基础。

国外学者较早对交叉输送技术的概念、方案进行了研究,NASA兰利研究中心的Martin和Stanley论证了交叉输送技术对减轻全箭结构重量、提升运载能力的作用[1-2]。洛克韦尔公司的Gormley和Vaddey等研究了推进剂交叉输送的不同形式,介绍了多种不同的贮箱布局形式和推进剂输送方案,并且比较了各自的优缺点[3]。波音公司和NASA的马歇尔航天飞行中心在2002-2006年期间通过搭建缩比水试验系统验证了交叉输送的可行性[4-6]。国内的张智等[7]论证了交叉输送技术对于运载火箭动力冗余的重要性,马方超等[8]通过缩比试验和仿真校验了交叉输送在并联运载火箭应用的可行性和连接分离机构的可靠性。

综合国内外研究现状,交叉输送技术应用前景较好、方案选择较多,但是还缺乏从系统层面对交叉输送系统工作特性的认识。

交叉输送系统是复杂的多模块、多组件、多工质、强耦合的气液系统,系统的性能也受到多种因素的影响。本文通过系统仿真的方法,辨识对系统性能产生重要影响的关键因素,分析其影响规律。

1 交叉输送系统组成及原理

推进剂交叉输送系统的形式多样,其中并联形式交叉输送最为普遍,应用前景较好。实现方式为利用交叉输送管路将多个并联子级主输送管路连通,推进剂可以在并联子级间流动,供应多台不同子级的主发动机同时工作。

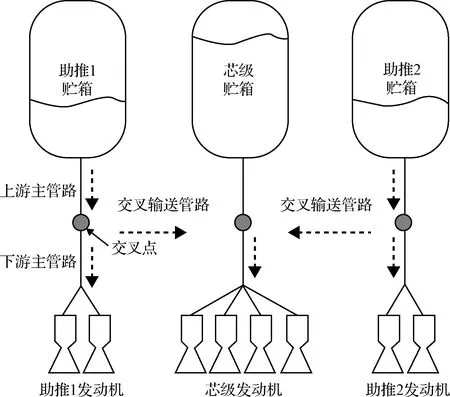

交叉输送系统主要由推进剂贮箱、推进剂交叉输送管路、增压组件和发动机组成。图1反映了除增压组件外的交叉输送系统液路部分原理,虚线箭头表示推进剂流动方向。以芯级捆绑两个助推器的并联构型运载火箭为研究对象,芯级和助推器使用相同推进剂(液氧为例),芯级安装4台发动机、助推器安装2台发动机,不同子级的主输送管路通过交叉输送管路连接。

图1 交叉输送系统原理图

工作原理为:火箭起飞阶段芯级和助推级发动机同时起动,助推级推进剂供应助推发动机工作的同时,通过交叉输送管路供应芯级发动机,芯级推进剂不出流;当助推器推进剂液位达到耗尽关机值时,助推发动机关机,芯级推进剂开始出流;之后交叉输送管路断开、助推器分离,芯级从推进剂满箱状态开始独立工作。

2 系统建模及关键影响因素辨识

2.1 交叉输送系统数学模型

针对物理过程较复杂的贮箱、输送管路和发动机分别建立数学模型。其中贮箱分为气枕部分和液体部分,发动机模型采用“离心泵+头腔喷嘴”的组合进行等效简化。

1)低温贮箱气枕温度分布复杂,为简化模型,忽略低温贮箱内的温度分层影响,采用零维模型描述。根据质量守恒和能量守恒方程,结合理想气体状态方程,得出关于气枕压力和温度变化率的计算式如下[9-11]:

(1)

式中:V为气枕体积,ρ为气枕密度,T为气枕温度,p为气枕压力,h为气体焓值,Q为换热量。

2)贮箱排液过程的液体体积和液位高度计算式如下:

(2)

3)液体管路建模一般考虑液体的惯性和黏性,惯性作用在非稳态过程中表现为管路的水击或者负水击效应;黏性作用表现为管路流阻,一般采用给定流量对应的管路压降来表征。流体惯性方程由流体动量定理推导得出:

d(mcf)=d(ρALcf)=Adp·dτ

(3)

(4)

式中:m为流体质量,cf为流体速度,ρ为流体密度,A为管路横截面积,L为控制体轴向长度,q为体积流量,p为当地压强,考虑飞行过载引起的附加压差,式(4)修正为:

(5)

式中:nx为飞行过载,θ为管路轴向与过载矢量方向的夹角。

流阻产生的管路压降计算式为[12]:

(6)

式中:Δp1为管路沿程损失,Δp2为管路局部损失,λ为沿程损失系数,L为管路长度,d为管路直径,ρ为流体密度,cf为流体速度,Re为雷诺数,ν为运动黏度,ξi为局部损失系数。

4)液体火箭发动机离心泵内液体流动非常复杂,往往利用泵的相似定律,根据某已知的模型泵的性能来预估某一新设计泵的性能。泵的相似定律是指根据几何相似和运动相似的条件来建立相似泵之间的关系。实际泵与模型泵的体积流量之比为[13]:

(7)

实际泵与模型泵的压头之比为:

(8)

实际泵与模型泵的输入功率之比为:

(9)

式中:qv为体积流量,D为泵的特征直径,n为泵的转速,H为泵的压头,P为泵的输入功率,η为泵的效率,ρ为泵内流体密度,下标m代表模型泵。

5)推力室头部主要由多个喷嘴组成,经过泵加压的推进剂流至推力室头腔,经过喷嘴进入燃烧室。推进剂经过喷嘴的流动可以近似认为是一维非黏性流动,其流动过程可由伯努利方程描述[13]:

(10)

忽略推进剂的可压缩性,认为喷嘴中的流体密度不变,并且考虑到一般喷嘴入口速度远小于出口速度,因此忽略喷嘴入口速度,可推出流量计算式为:

(11)

考虑到喷嘴实际流动过程的能量损失,实际流量应小于理想流动计算出的流量,引入流量系数对式(11)进行修正:

(12)

2.2 关键影响因素辨识

泵压式火箭发动机正常工作时消耗的流量基本保持稳定。因此交叉输送系统的核心功能是在各子级发动机消耗的总流量基本不变的情况下,实现推进剂在不同子级间按照一定流量进行交叉输送,为反映交叉输送的效果,定义“推进剂交叉输送流量”为通过交叉输送管路从某一子级向另一子级输送的推进剂流量。根据输送组件动力学方程(5)推导出交叉输送流量表达式:

Qcross=f1(Δpcross,Rcross)

(13)

其中,Qcross为交叉输送流量,Δpcross为交叉输送管路两端压差,Rcross为交叉输送管路流阻。根据推进剂输送系统压力平衡关系,可以进一步推导出交叉输送管路两端压差Δpcross表达式:

Δpcross=f2(Δpullage,Rmain,nx)

(14)

其中,Δpullage为参与交叉输送的两个子级的贮箱气枕压力差值,Rmain为参与交叉输送的子级的主输送管路流阻。结合式(13)和式(14),得出交叉输送流量表达式:

Qcross=f3(Δpullage,Rcross,Rmain,nx)

(15)

根据式(15)可以判断,在给定任务剖面的过载条件下,影响交叉输送系统正常工作的因素主要有不同子级的贮箱气枕压力差和推进剂输送管路流阻。

3 关键因素对系统性能影响分析

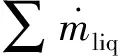

为研究贮箱气枕压力差和输送管路流阻两大关键因素对系统的影响规律,采用软件LMS Imagine.Lab AMESim开展仿真分析。该软件采用模块化建模与仿真方法,在统一的应用环境中完成仿真系统的构建、组件参数设置、动态或静态特性仿真、结果分析以及优化设计等过程,在航空航天领域得到了广泛的应用[14]。根据交叉输送系统原理图和各组件数学模型,搭建交叉输送系统仿真模型如图2所示。

图2 交叉输送仿真系统示意图

选取交叉输送流量、推进剂消耗量和发动机泵入口压力等关键参数作为性能评估指标。交叉输送流量是否达到预定值是系统性能的关键指标,推进剂消耗量由贮箱相对液位高度表征。

3.1 气枕压力差

液体运载火箭的推进剂贮箱气枕用于维持贮箱压力,满足贮箱结构刚度和发动机泵入口压力要求[15-16]。对于交叉输送系统,多个贮箱共同供应多台发动机,参与交叉输送的不同子级的贮箱气枕压力之差将对推进剂的交叉输送流量以及各位置发动机泵入口压力产生影响。

3.1.1助推与芯级气枕压力差

为研究助推与芯级贮箱气枕压差对系统性能的影响,结合运载火箭飞行任务剖面典型工况,设置助推气枕压力与芯级气枕压力差值的初始值分别为0 MPa,0.05 MPa,0.1 MPa和0.15 MPa四种工况。为消除其他因素的影响,飞行过载设置为恒定状态,推进剂主管路各部分管径根据额定流量计算得出。

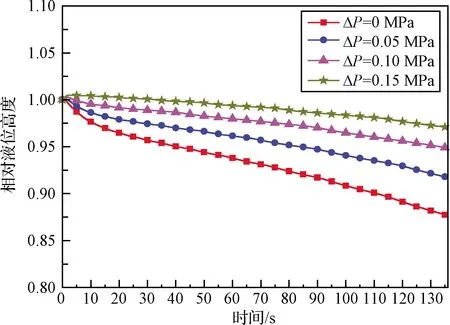

在过载为1的状态下,芯级贮箱相对液位高度变化如图3、初始时刻放大如图4所示。

图3 芯级贮箱液位变化

图4 初始时刻芯级贮箱液位变化

图3中曲线表明,芯级贮箱最终液位受贮箱压差影响较大,当贮箱初始压差为0.15 MPa,芯级推进剂液位略有小幅下降,表明该工况下芯级推进剂出流较少;当贮箱初始压差为0.1 MPa,0.05 MPa和0 MPa时,芯级推进剂液位均有不同程度下降,且贮箱压差越小、芯级推进剂液位下降幅度越大,表明芯级推进剂有不同程度的消耗。图4中曲线表明,贮箱初始压差为0.05 MPa,0.1 MPa和0.15 MPa时,芯级液位呈现先上升再下降的变化规律;贮箱初始压差为0 MPa时,芯级液位一直呈现下降趋势。当存在贮箱初始压差时,芯级贮箱在初始时刻将出现不同程度的“反流”现象,即推进剂从底部涌入贮箱。

交叉输送流量变化如图5所示。图中曲线表明,初始时刻设置0.15 MPa贮箱压差可以保证交流输送流量快速达到额定值,如果不设置贮箱初始压差,系统起动后交叉输送流量从零开始逐渐增大至稳定值,在这一过程中由于交叉输送流量无法满足芯级发动机需求,芯级推进剂大量出流,导致交叉输送效果削弱。

图5 交叉输送流量变化

上述分析结果表明,设置恰当的助推与芯级贮箱气枕压力差可以实现推进剂的交叉输送,并且控制交叉输送流量达到预期值。

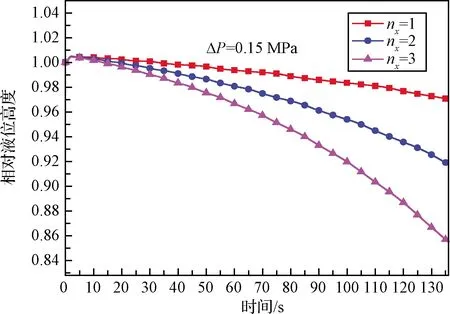

然而,交叉输送系统工作后期,芯级与助推的液位高度差将在过载的作用下产生附加静压差,该静压差将抵消部分气枕压差的作用,影响交叉输送的效果。设置过载分别为nx=1,nx=2和nx=3三种状态,研究过载对气枕压差作用的削弱影响。图6为贮箱初始压差0.15 MPa、在不同过载状态下的芯级贮箱液位变化。

图6 不同过载状态芯级贮箱液位高度变化

由图6可知,飞行过载的存在,削弱了贮箱压差的作用,使得交叉输送系统工作后期无法保持芯级推进剂不出流的额定工况。因此,对于采用贮箱气枕压力差驱动推进剂交叉输送的系统,必须根据飞行过载的实际情况设置相应的贮箱压差。

3.1.2不同助推间气枕压力差

交叉输送系统的功能之一是应对发动机故障,当某一助推发动机因故障关机时,为继续保持两助推器内推进剂同步消耗,需将发生故障的助推器内多余推进剂输送至其他子级,因此必须增大故障助推器向芯级的交叉输送流量、减小正常助推器向芯级交叉输送的流量。

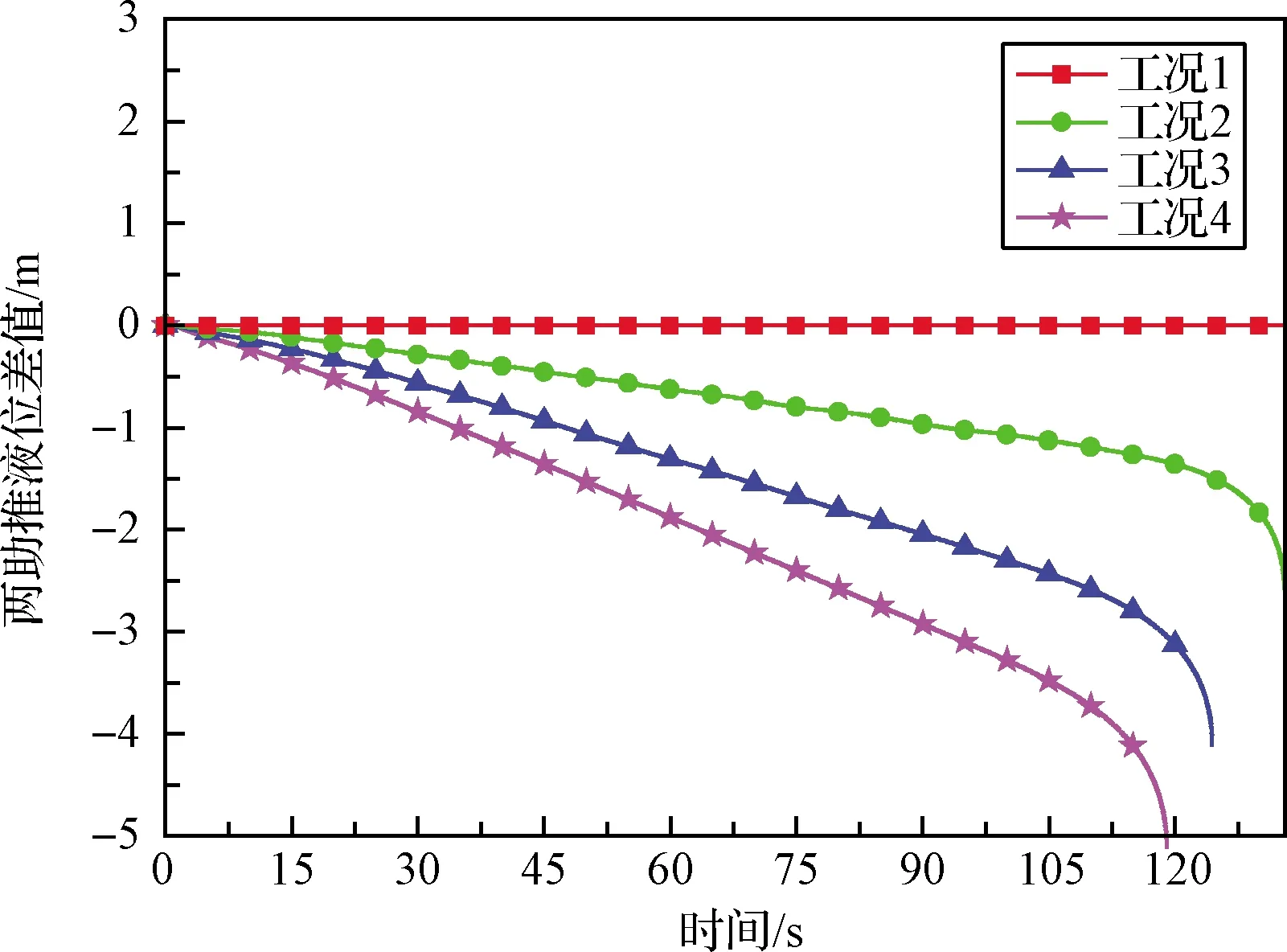

研究在助推发动机故障工况下,不同助推间气枕压力对交叉输送系统性能的影响,设置故障模式为:系统正常工作10 s后,助推1的一台发动机关闭,其余发动机正常工作,同时调整两助推贮箱气枕压力,分析在不同气枕压力条件下,两助推的液位变化情况,评估交叉输送系统实现不同助推模块间推进剂平衡消耗的能力。图7为设置气枕压差分别为0 MPa,0.02 MPa,0.05 MPa和0.08 MPa共4种工况下的液位变化。

图7中工况1和工况2在故障发生后助推1液位逐渐高于助推2,表明助推1关闭一台发动机后,推进剂总流量小于助推2;工况3中两助推液位始终保持基本一致,表明助推1关闭一台发动机后,在0.05 MPa的贮箱气枕压差作用下,两助推总流量保持基本一致;工况4中故障发生后,助推1液位逐渐低于助推2,表明助推1关闭一台发动机后,在0.08 MPa的贮箱气枕压差作用下,助推1的总流量大于助推2。

图7 不同工况下两助推液位变化

两助推液位差在不同气枕压差条件下的变化情况如图8所示。图中曲线表明:交叉输送系统正常工作时,两助推液位基本一致;当助推1关闭一台发动机后,合理设置两助推贮箱压力差,可以利用压差作用使两助推继续保持总流量相同,从而维持液位基本一致。如果压差过小或者过大,都可能造成某一助推消耗过快,从而导致两助推液位差持续增大。

图8 不同工况下两助推液位差

综合以上研究结果,得出气枕压力差对系统性能的影响规律:

1)正常工况下,助推器与芯级贮箱气枕压力差对芯级液位产生明显影响。气枕压差过大,将造成芯级推进剂“反流”现象;气枕压差过小,芯级推进剂提前消耗,交叉输送效果被削弱。

2)助推发动机故障工况下,设置合适的两助推贮箱压差,是实现两助推继续保持总流量相同、从而维持液位基本一致的有效方法。如果压差过小或者过大,都可能造成某一助推消耗过快,从而导致两助推液位差持续增大,造成全箭质心横移和推进剂剩余的问题。

3.2 管路流阻

按图1所示,对交叉输送管路系统进行划分。定义“交叉点”为各子级主管路与交叉输送管路的连接点,通过交叉点可以将主管路分为两部分,交叉点上游的主管路称为上游主管路、交叉点下游的主管路称为下游主管路。分别研究交叉输送管路、上游主管路和下游主管路流阻对系统性能的影响。

3.2.1交叉输送管路流阻

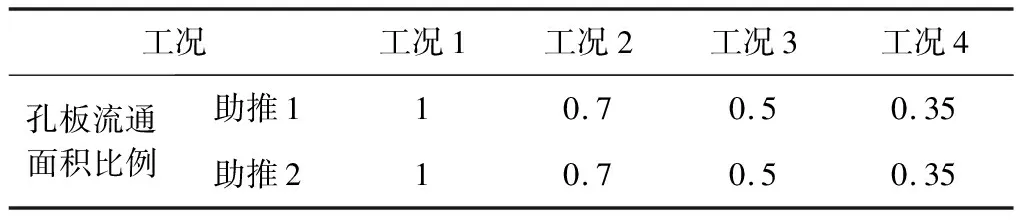

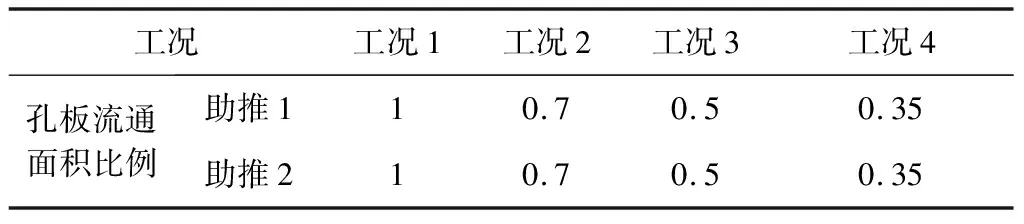

通过改变系统仿真模型中交叉输送管路上的节流孔板流通面积比例(实际流通面积与最大流通面积之比),设置4种流阻大小的工况,并且每一种工况中保持两个助推交叉输送管路流阻一致。为消除其他因素的影响,飞行过载设置为恒定状态,助推与芯级贮箱气枕压差设置为0.15 MPa。流阻不同工况设置如表1所示。

表1 交叉输送管路流阻一致

芯级发动机和助推发动机在不同工况下的泵入口压力如图9和图10所示。图9中曲线表明:在交叉输送阶段,交叉输送管路孔板流通面积减小后,芯级发动机泵入口压力随着减小;在芯级独立工作阶段(140 s之后),芯级发动机泵入口压力基本一致。图10中曲线表明:在交叉输送阶段,交叉输送管路孔板流通面积减小后,助推发动机泵入口压力基本不变。

图9 芯级发动机泵入口压力变化

图10 助推发动机泵入口压力变化

分析交叉输送系统工作过程,在输送系统正常、各发动机保持正常工作的状态下,交叉输送管路流阻增大,将增大交叉输送管路压降,造成芯级发动机泵入口压力下降。因此,交叉输送管路流阻的大小对芯级发动机泵入口压力产生影响,而对助推发动机泵入口压力基本没有影响。

由于交叉输送管路的存在,在相同的助推箱压条件下,芯级发动机泵入口压力低于助推发动机。因此助推箱压的确定应该统筹考虑助推发动机和芯级发动机泵入口压力条件、重点考虑满足芯级发动机泵入口压力的最低条件,同时应尽量减小交叉输送管路流阻,以降低对助推箱压的要求。

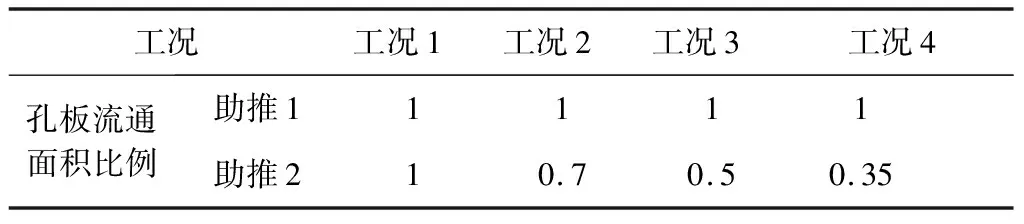

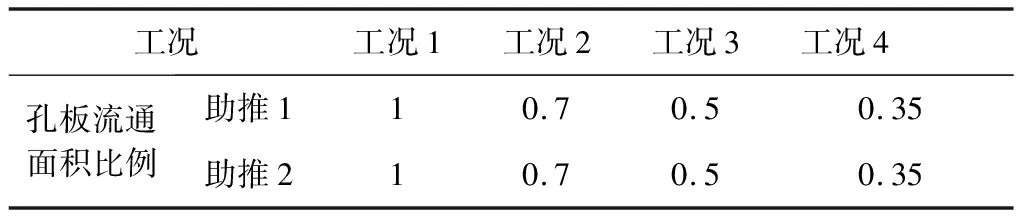

进一步研究两助推交叉输送管路流阻不一致的影响,通过改变交叉输送管路上节流孔板的流通面积,设置4种不同大小的流阻工况,如表2所示。

表2 交叉输送管路流阻不一致

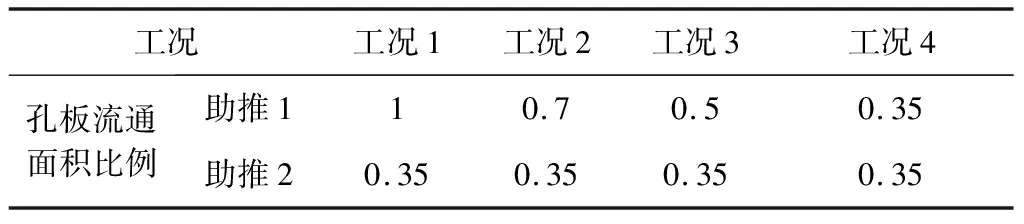

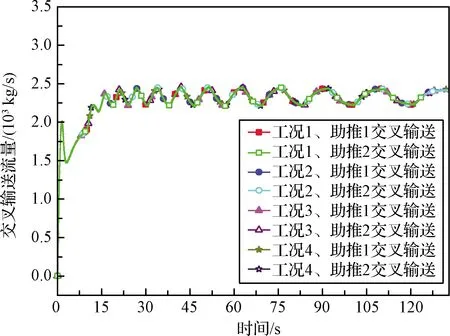

不同流阻工况下交叉输送流量变化和两助推液位高度差如图11、图12所示。

图11 两助推交叉输送流量差值

图12 两助推贮箱液位高度差值

图11中曲线反映两助推交叉输送流量差值,其中工况1流量差值最大、工况4流量差值最小(基本为零)。结果表明:两助推交叉输送管路流阻相同时,交叉输送流量基本一致;当两助推交叉输送管路流阻不一致时,流阻较大的一侧交叉输送流量减小、流阻较小的一侧交叉输送流量增大,且流阻相差越大、流量差值越大。

图12中工况1、工况2和工况3均呈现出随着时间推移、两贮箱液位差值逐渐增大的规律,且同一时刻工况1差值最大;工况4两贮箱液位差值基本为零。这是由图11中反映的两助推交叉输送流量差值产生的结果,其后果是两助推消耗量不一致,造成全箭质心横移、助推关机时剩余大量推进剂。

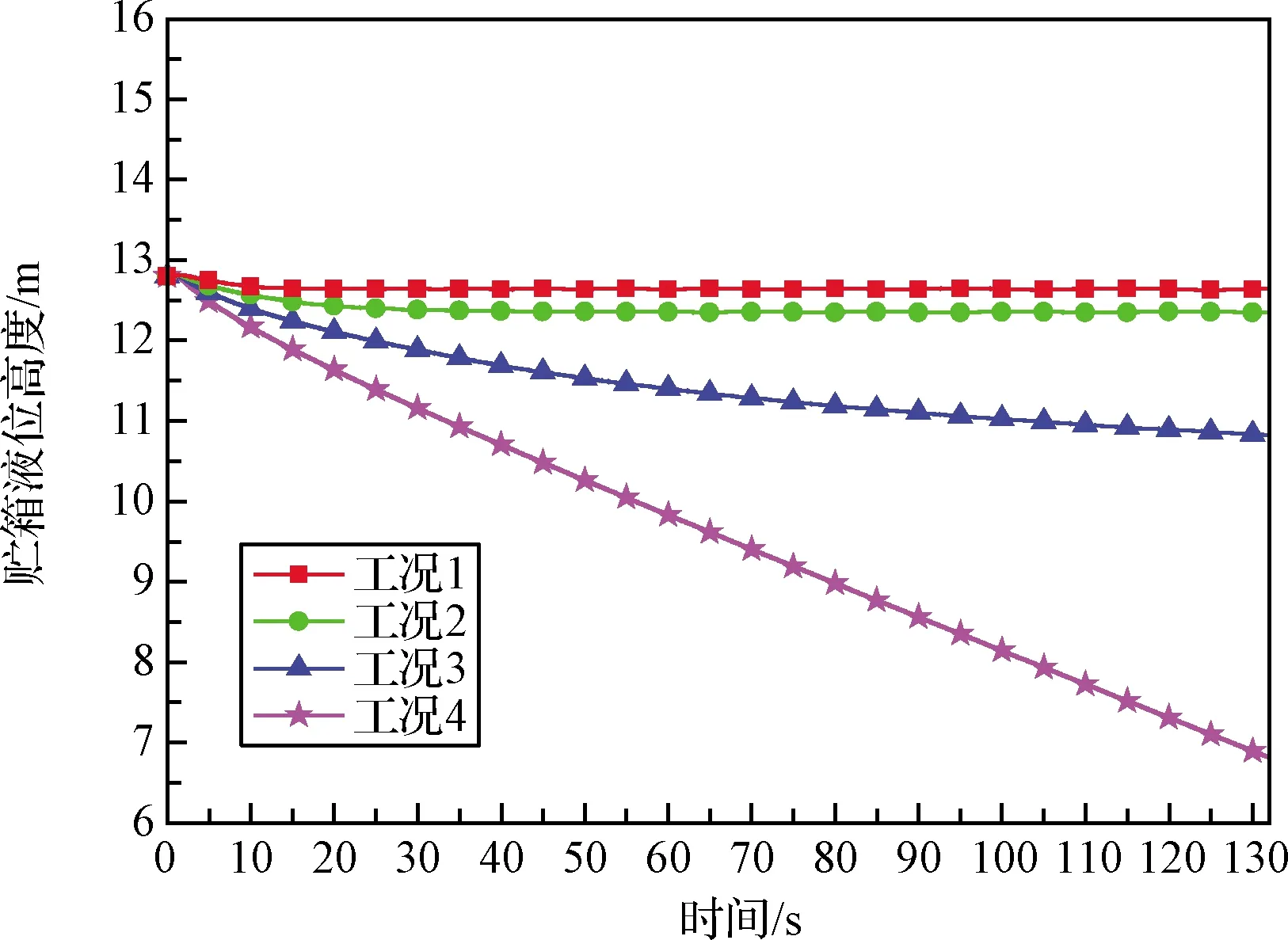

3.2.2上游主管路流阻

通过改变上游主管路上的节流孔板流通面积比例(实际流通面积与最大流通面积之比),设置4种流阻大小的工况,并且每一种工况中保持两个助推上游主管路流阻一致。飞行过载设置为恒定状态,助推与芯级贮箱气枕压差设置为0.15 MPa。流阻不同工况设置如表3所示。

表3 助推上游主管路流阻一致

上游主管路不同流阻工况下的交叉输送流量如图13所示,芯级贮箱液位如图14所示。

图13 交叉输送流量变化

图14 芯级贮箱液位高度变化

工况1和工况2交叉输送流量基本相当,工况3和工况4交叉输送流量明显减小。工况1芯级贮箱液位高度基本不变,工况2有小幅下降,工况3和工况4均出现较大幅度下降。表明在工况3和工况4中芯级推进剂出现持续出流现象,芯级液位持续降低,交叉输送效果被大幅削弱。

因此,上游主管路流阻大小将对交叉输送流量产生直接影响,上游主管路流阻越大,交叉输送流量越小,大量芯级推进剂被提前消耗。

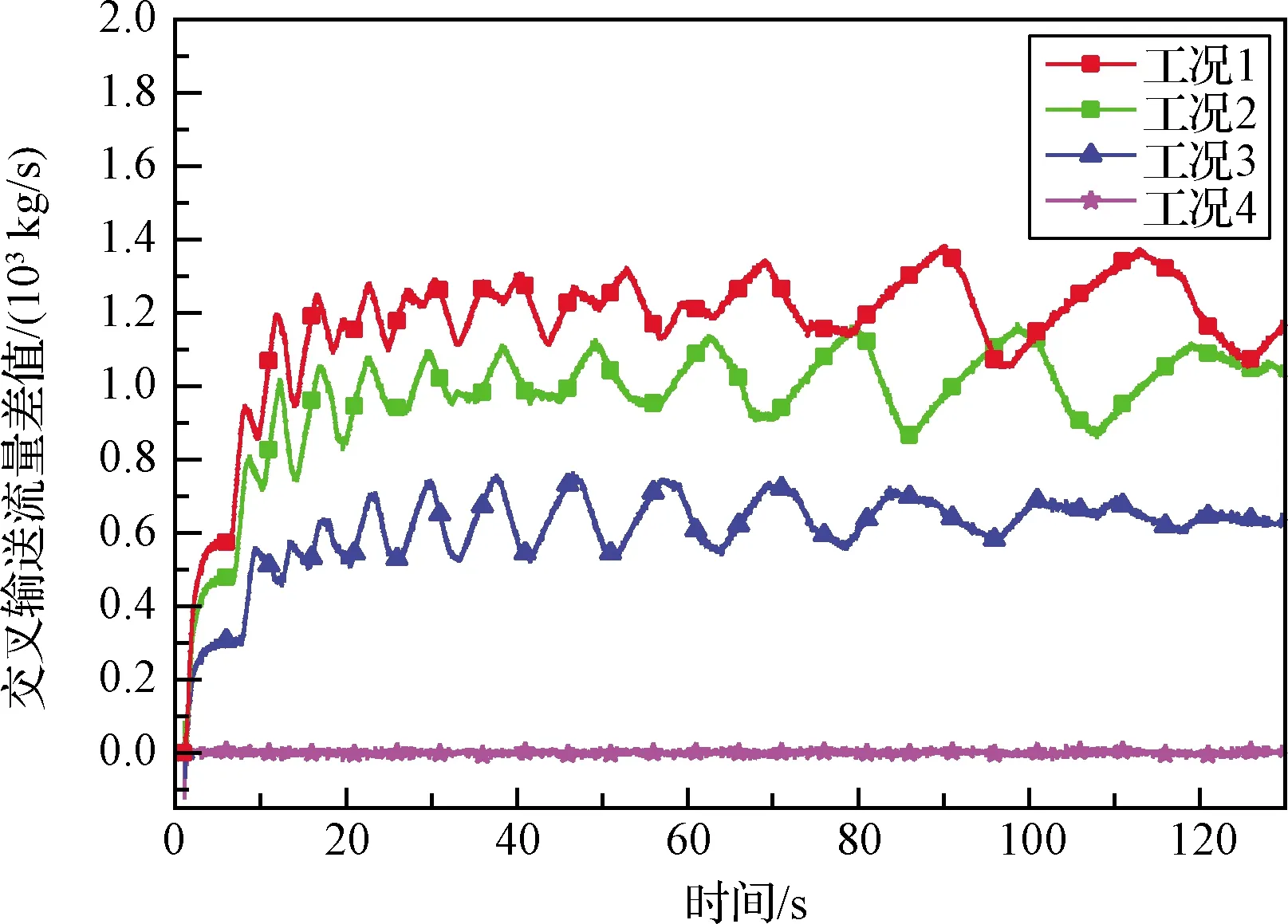

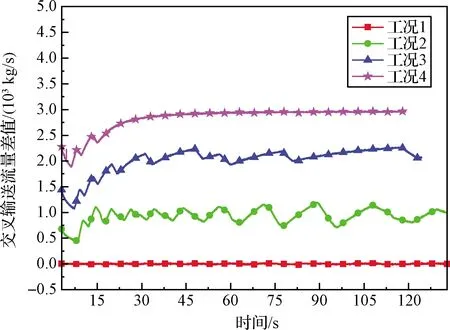

进一步研究上游主管路流阻不一致的影响,通过改变上游主管路节流孔板的流通面积,设置4种不一致的流阻工况,如表4所示。

表4 助推上游主管路流阻不一致

不同流阻工况下交叉输送流量变化和两助推液位高度差如图15、图16所示。

图15 两助推交叉输送流量差值

图16 两助推贮箱液位高度差值

图15中工况4流量差值最大、工况1流量差值最小(基本为零)。结果表明:两助推上游主管路流阻相同时,交叉输送流量基本一致;当两助推上游主管路流阻不一致时,流阻较大的一侧交叉输送流量减小、流阻较小的一侧交叉输送流量增大,且流阻偏差越大、流量差值越大。

图16中工况2、工况3和工况4均呈现出随着时间推移、两贮箱液位差值逐渐增大的规律,且同一时刻工况4差值最大;工况1两贮箱液位差值基本为零。这是由图15中反映的两助推交叉输送流量差值产生的结果,其后果是两助推消耗量不一致,造成全箭质心横移、助推关机时剩余大量推进剂。

3.2.3下游主管路流阻

通过改变下游主管路上的节流孔板流通面积比例(实际流通面积与最大流通面积之比),设置4种流阻不同的工况,并且每一种工况中保持两个助推下游主管路流阻一致。飞行过载设置为恒定状态,助推与芯级贮箱气枕压差设置为0.15 MPa。流阻不同工况设置如表5所示。

表5 助推下游主管路流阻一致

下游主管路不同流阻工况下的交叉输送流量如图17所示,芯级贮箱液位如图18所示。图中曲线表明,下游主管路流阻不同工况下,助推1和助推2交叉输送流量始终保持一致,并且不随流阻变化而变化;相应的芯级贮箱液位也不随流阻变化而变化。因此下游主管路流阻大小不影响交叉输送系统性能。

图17 交叉输送流量变化

图18 芯级贮箱液位高度变化

综合以上研究结果,得出输送管路流阻对系统性能的影响规律:

1)助推上游主管路流阻对系统性能影响最大,交叉输送管路流阻影响次之,助推下游主管路流阻影响最小。因此在设计交叉输送系统时,应该尽量缩短助推上游主管路和交叉输送管路,使得交叉点靠近贮箱出口;同时助推器内的交叉点的布置应靠近芯级以缩短交叉管路。

2)两助推的上游主管路和交叉管路流阻状态不一致,将导致交叉输送流量不一致,造成某一助推器推进剂剩余问题。因此需严格控制不同助推器的管路状态,尽量减小偏差。

4 结 论

交叉输送系统性能受贮箱压差和管路流阻共同影响。交叉输送流量和发动机泵入口压力均对贮箱压力较为敏感,在过载变化的实际飞行中,必须对箱压进行精确调节。

由于助推上游主管路和交叉输送管路流阻对系统性能影响较大,因此在设计交叉输送系统时,应该尽量缩短助推上游主管路和交叉输送管路,使得交叉点靠近贮箱出口;同时助推器内的交叉点的布置应靠近芯级以缩短交叉管路,并尽量减小不同助推的流阻偏差。