基于CFD分析的某轻型卡车发动机舱热保护研究

周荣良,毛洪海,严江,闫伟

1.山东大学 能源与动力工程学院,山东 济南 250061;2.潍柴动力股份有限公司,山东 潍坊 261001

0 引言

随着轻型卡车集成化程度不断提高,卡车发动机舱的布置越来越紧凑。由于零部件之间的距离越来越小,轻型卡车关键零部件(特别是蓄电池与线束)在运行时受发热部件热辐射与热空气流动的影响,容易高温失效甚至自燃。因此,确定热害潜在风险点以及提出相关预防方案成为目前轻卡行业重要研究课题之一。发动机舱的构造复杂,对其温度场的模拟仿真难度较大,国内外许多学者对此进行了大量研究。Nobel等[1]采用计算流体动力学(computational fluid dynamics,CFD)对汽车发动机舱进行了三维热管理仿真分析,改进了发动机舱与底盘的散热性能。Kumar等[2]基于流体网格建模和CFD对发动机舱的流场和温度场进行模拟仿真,经比较实际测量结果,吻合较好;采用这种混合建模方法,可以大大缩短发动机舱下热管理的分析和设计周期。刘铁军[3]采用CFD模拟了排气歧管热辐射对温度场的影响,通过使用隔热罩有效控制了排气歧管的热辐射,降低周边零部件的表面温度。

CFD具有成本低、效率高且结果易于分析等优点,可用于试验前的定性指导[4]。本文中基于Hypermesh软件建立某轻型卡车的整车网格模型,利用STAR-CCM+有限元分析软件对该模型进行仿真分析。1)进行某轻型卡车热浸状态(车辆驻停,发动机继续运行,散热风扇不工作)、发动机最大扭矩(发动机转速为1300 r/min)2种工况下没有隔热罩时的热害仿真计算,根据仿真结果对发动机舱的温度场进行分析,找出热害潜在风险点并提出预防方案;2)根据预防方案在排气歧管与涡轮增压器周围加上隔热罩,以削弱排气歧管与涡轮增压器对周围零部件的热辐射作用,使各关键零部件在使用过程中的温度始终低于许用最高温度,避免零部件的高温失效甚至自燃;3)对隔热罩的厚度进行优化,满足车辆轻量化需求。

1 建模与标定

1.1 问题分析

本文中主要分析发动机舱的高温热辐射以及热空气流动对周围蓄电池与线束等关键部件的热害影响,蓄电池具体位置如图1所示,排气歧管与涡轮增压器附件的线束位置如图2所示。

图1 蓄电池位置示意图 图2 排气歧管与涡轮增压器附件线束位置示意图

由于发动机舱的材料、外形与位置已经确定,不易变更,因此预防热害,需要在排气歧管以及涡轮增压器附近增加隔热罩削弱热辐射。排气歧管温度较高,需要使用隔热材料进行全包处理,在模型中体现为壳体,以体积热源的形式赋上试验所测温度。排气歧管出口与涡轮增压器附近则根据部件位置与热辐射方向,设计2个隔热罩来削弱热辐射,隔热罩材料采用厚度为3 mm的铝合金。

1.2 模型建立

整车模型包括车头、车厢、车架、变速箱、发动机舱、底盘、线束和电控模块,计算域大小为:66 m×42 m×30 m(长、宽、高分别为整车车长的11、7、5倍)。利用Hypermesh 软件生成面网格,发动机舱造型复杂,几何表面尺寸差距极大,因此设置发动机模型网格大小为1~8 mm,整车模型网格大小为1~12 mm,共生成约830万个三角形面网格单元,将面网格导入STAR-CCM+软件中进行边界层设置并生成体网格。为使仿真计算结果更加精确,对发动机舱(主要是排气歧管、缸体、涡轮增压器、排气歧管)周边一定区域进行网格加密,最后生成约2210万个六面体网格单元[5-6],整车网格模型见图3。

图3 整车网格模型

仿真计算的数学基础为质量守恒、能量守恒、动量守恒3个基本方程,湍流模型选择标k-ε模型[7]。

1)质量守恒方程

(1)

式中:ρ为流体密度,t为时间,u、v和ω为流体在x、y和z坐标上的速度分量。

2)动量守恒方程

(2)

(3)

(4)

3)能量守恒方程

(5)

式中:Cp为定压比热容,T为温度,k为流体的传热系数,ST为黏性耗散项。

由于排气歧管、涡轮增压器、后处理模块等发热部件与蓄电池、线束等均未直接接触,因此本文主要对热辐射与空气流动进行探讨,根据斯忒藩-玻尔兹曼定律[8]可以得到:

(6)

式中:E为实际物体辐射力;ε为实际物体的光谱发射率;Eb为黑体辐射力;C0为黑体辐射系数,C0=5.67 W/(m2·K4)。

1.3 边界条件

在整车热害仿真分析中,对于车外,空气从计算域入口流入,流经整车外表面,再从计算域出口流出;对于车内,空气从格栅流入,然后进入散热系统,流经发动机以及车辆底盘。为了模拟该款轻型卡车在最恶劣工况下的热害情况,选择热浸状态与最大扭矩2种工况下进行整车热害仿真计算。由于整车的结构复杂,部件非常多,为了能够得到较为符合实际的仿真结果,因此需要对模型的参数设置与边界条件进行准确的设定,2种工况的整车热害仿真边界条件设置见表1。

表1 2种工况整车热害仿真边界条件

表1中所述传热边界条件为整车热平衡试验中所测零部件表面的结构温度。为了简化计算,所有热源零部件的表面设为固定温度表面,向外辐射热量。为了使计算结果更符合实际,所有待测零部件均设为实体,与空气区域形成Interface面进行耦合计算,所测结果均为零部件表面的结构温度。发动机转速最大扭矩工况下地面设为无滑移壁面,地面速度设为汽车在该转速下的行驶速度,为2.42 m/s;热浸状态地面设为无滑移固定壁面。实际情况中,当发动机处于热浸状态时,仍然会有环境微风,为了更好的模拟真实环境,入口风速设为一级风速,为0.2 m/s。2种工况下散热器与中冷器皆采用换热器模型进行模拟计算,更加符合实际[9-10]。

1.4 热平衡试验标定

图4 整车温度场试验与仿真温度对比

仿真计算前进行整车热平衡转毂试验,得到发动机最大扭矩工况下整车温度场的试验数据,与相同条件下的整车温度场仿真结果进行标定,验证仿真计算的准确性,具体数据比对结果如图4所示。

由图4可知,整车热平衡试验中各传感器测点温度与仿真计算对应点所测温度误差皆小于5%,表明仿真模型较准确,仿真计算结果有效,在该轻型卡车实际设计中可作为参考。

2 仿真结果分析与隔热罩优化

2.1 CFD结果分析

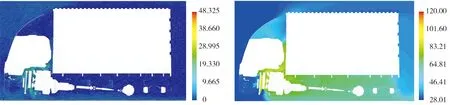

计算完成后,可得热浸状态与发动机最大扭矩2种工况的速度场与温度场云图,如图5(图5a)单位为m/s,图5b)单位为℃)、6(图6a)单位为m/s,图6b)单位为℃)所示。

a) 整车速度场云图 b) 整车温度场云图图5 热浸状态下流动传热云图

a) 整车速度场云图 b) 整车温度场云图 图6 发动机最大扭矩工况下流动传热云图

由图5可知,热浸状态下整车流场流速为0.2 m/s,整车主要高温区在发动机舱与后处理附近。由于空气不流动,热量不易扩散,发动机舱内的热源周边平均温度为120 ℃左右。由图6可知,发动机最大扭矩工况下,整车流场较为通畅,压力经过散热器与中冷器进一步下降,流经后处理模块的气流流速比较低;发动机舱内由于散热风扇高速转动带动空气流动,整体温度分布较为均匀,整车主要高温区也在发动机舱与后处理附近,平均温度为70 ℃左右。

汽车在热浸状态或者行驶过程中的热害[11-12]潜在风险点主要是蓄电池、排气歧管与涡轮增压器附近的线束,因此需要计算整车在热浸与行驶状态下,排气歧管与涡轮增压器未加隔热罩以及加上隔热罩时这些热害潜在风险点的最高温度,判断其是否超出许用最高温度。蓄电池表面最高温度仿真计算结果如图7所示,涡轮增压器附件线束表面最高温度仿真计算结果如图8所示。

图7 蓄电池表面最高温度 图8 涡轮增压器附件线束表面最高温度

由图7、8可知,在未使用隔热罩对排气歧管与涡轮增压器的热辐射进行削减时,热浸状态下蓄电池表面最高温度达到185.4 ℃,涡轮增压器附近线束最高温度达到293.0 ℃。在发动机最大扭矩工况下,蓄电池与涡轮增压器附近线束的最高表面温度也超过120 ℃。所用材料不同,蓄电池与线束最高耐温也不同,但一般在120 ℃以下。因此这些潜在风险点在车辆运行时的最高温度接近甚至超过材料许用最高温度,容易引起高温失效甚至自燃。排气歧管与涡轮增压器加上隔热罩遮挡后,蓄电池与线束表面最高温度都有较大幅度的降低。热浸状态下蓄电池最高温度降幅为132.1 ℃、涡轮增压器附近线束最高温度降幅为194.8 ℃。发动机最大扭矩工况下蓄电池与涡轮增压器附近线束最高表面温度降幅也在60 ℃左右,有效保护了蓄电池与线束,避免这些部件因高温而失效甚至自燃。

2.2 隔热罩优化

轻量化是汽车节能的一个重要方向,本文中在不影响热辐射削减效果的前提下,通过减小排气歧管与涡轮增压器周围2个隔热罩的厚度来实现轻量化。在其他条件不变的情况下,将隔热罩厚度分别设为5.0、3.0、2.0、1.5和1.0 mm,在热浸状态和发动机最大扭矩2个工况下进行仿真计算。由于该变动只对附近的线束影响较大,因此这里只分析排气歧管、涡轮增压器附近线束的最高表面温度变化,得到的线束表面最高温度如图9所示。

图9 线束表面最高温度曲线

由图9可知,随着厚度的降低,隔热罩对热辐射遮挡效果减弱,同一工况下线束最高表面温度逐渐上升。当隔热罩厚度大于1.5 mm时,随着厚度的增加,隔热效果增加不明显,线束表面最高温度降低幅度很小,在5 ℃以内,特别是由3.0 mm增至5.0 mm时线束表面温度几乎没有变化。当厚度由1.5 mm减到1.0 mm时,隔热效果明显减弱,线束表面最高温度急剧上升,热浸状态下线束最高表面温度上升幅度超过6 ℃。因此,厚度为1.5 mm的隔热罩既保证了对热辐射的隔热作用,达到使用需求,又实现了轻量化的效果,可以作为设计时的优先选择。

3 结论

1)在未使用隔热罩对排气歧管与涡轮增压器的热辐射进行削减时,蓄电池与附近线束最高表面温度非常高。加上隔热罩进行遮挡后,蓄电池与线束表面最高温度大幅降低,有效保护了蓄电池与线束,避免高温失效甚至自燃。

2)随着厚度的减小,隔热罩对热辐射遮挡效果减弱,同一工况下线束最高表面温度逐渐上升。当隔热罩厚度大于1.5 mm时,随着厚度的增加,隔热效果增加不明显。当厚度由1.5 mm减到1.0 mm时,隔热效果明显减弱。选用1.5 mm厚的隔热罩既可保证对热辐射的隔热作用,又实现了轻量化。