280型柴油机活塞接触压应力及磨损分析

任明广,宋相明,刘国栋

潍柴动力股份有限公司,山东 潍坊 261061

0 引言

随着国家建设海洋强国战略不断推进,国内市场对高功率柴油机的需求不断提升,对柴油机强化程度的要求也越来越高[1]。280型柴油机是一款直列6缸大功率中速柴油机,额定功率为2400 kW,额定转速为800 r/min,设计最高爆发压力为22.0 MPa,平均有效压力为2.33 MPa,活塞平均速度为10.93 m/s,强化系数为25.47 MPa·m/s。功率密度大、强化程度高是该柴油机的显著特征。活塞是柴油机中工作条件最严酷的组件,环境温度高、机械负荷大、润滑不良都可能加剧活塞在运行过程中磨损,引起裙部型线的变化,最终影响活塞的正常工作和柴油机的性能及可靠性[2]。活塞的工作情况在很大程度上决定了柴油机工作的可靠性和使用耐久性,这就对活塞的设计提出了更加严苛的要求。

本文中主要通过应用Abaqus软件,着重计算分析活塞在热负荷和机械负荷耦合作用下活塞的接触压应力分布规律及磨损模式,为该活塞的结构优化、强化提升及生产过程中活塞的重点部位质量控制提供重要参考。

1 模型建立及边界条件

1.1 活塞有限元模型

该机型活塞为钢顶铁裙组合式活塞,活塞顶和活塞裙采用4根均匀分布的螺栓进行连接。利用Creo软件建立活塞组及相关零件的几何三维模型,如图1所示。由于活塞为对称结构,本文采用1/2活塞模型,包含活塞、活塞销和气缸套。由于组合活塞的内部结构十分复杂,若采用六面体单元划分网格,计算误差较大,本文中采用四面体单元建立活塞的有限元模型,有限元模型共有753 238个节点,512 714个单元。另外,也对连杆小头进行了网格划分并应用于该仿真计算中[3-5]。

1.2 活塞材料

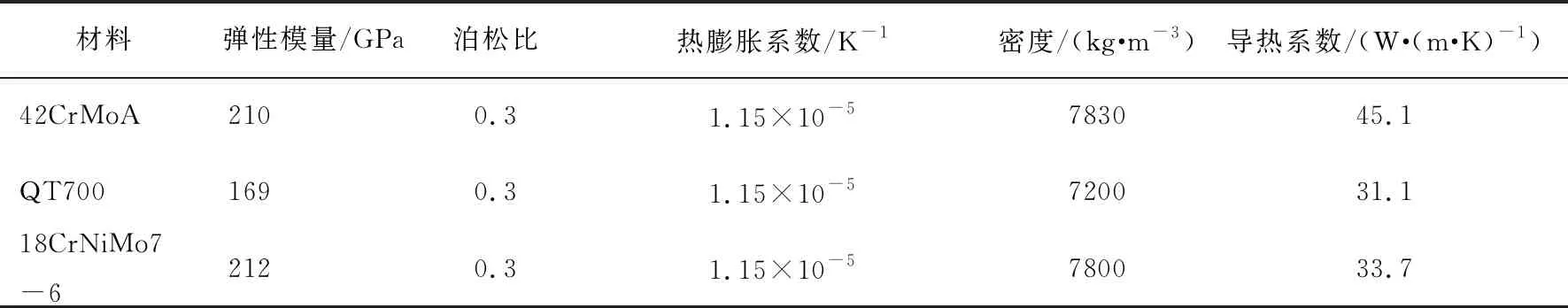

280型柴油机活塞顶材料为优质合金钢42CrMoA,活塞裙材料为QT700,活塞顶和活塞裙联接螺栓材料为优质合金钢18CrNiMo7-6。环境温度20 ℃时3种材料的物理性能如表1所示。

表1 3种材料物理性能(环境温度20 ℃)

1.3 边界条件

作用在活塞上的负荷包括热负荷和机械负荷,其中机械负荷包括:燃烧引起的气缸压力、活塞加速引起的往复惯性力及作用在活塞上的力传给连杆时使活塞受到的交变侧向力,这些力均随时间周期性变化。

1.3.1 活塞热边界条件

固体表面换热边界条件有3种类型:第1类边界条件,给定边界上的温度;第2类边界条件,给定边界面上热流密度的分布;第3类边界条件,给定边界上物体与周围流体间的表面传热系数及周围流体的温度。本文中采用第3类边界条件。

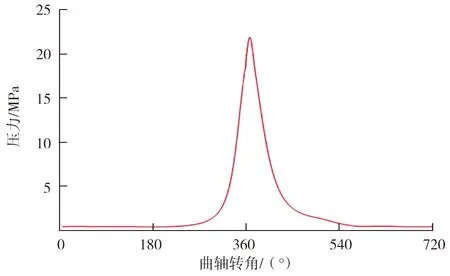

图2 气缸压力曲线

为研究活塞的最大热负荷,使用AVL-Boost软件计算柴油机超负荷(110%额定负荷)时活塞顶部燃气温度及其与燃气的对流换热系数在曲轴转角为720°范围内的变动情况。在燃烧阶段,瞬态最高燃气温度可达1320 ℃,瞬态最高传热系数为3550 W/(m2·K)。综合考虑得出平均燃气温度为965 K,当量平均传热系数为835 W/(m2·K),流经整个活塞的热流量为23.2 kW。

1.3.2 活塞机械负荷边界条件

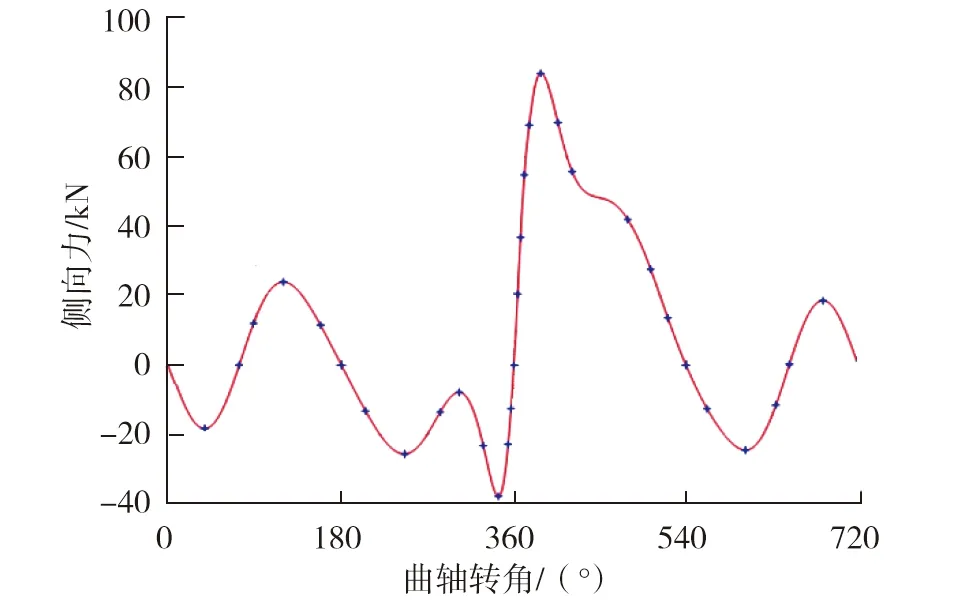

图3 活塞侧向力曲线

为研究活塞的最大机械负荷,使用AVL-Boost软件计算得到柴油机在超负荷(110%额定负荷)工况下曲轴转角720°范围内缸内压力的变化情况,气缸压力曲线如图2所示。由图2可知,最大气压力载荷发生在曲轴转角367°处,为22.0 MPa。活塞往复惯性力可以由活塞质量与活塞加速度的乘积计算得到。活塞所受的侧向力由气缸压力和活塞往复惯性力的合力分解得到,侧向力曲线如图3所示,主推力面最大侧向力发生在曲轴转角为388°时,为83.9 kN,次推力面的侧推力最大值发生在曲轴转角为344°时,为37.6 kN。

2 计算结果分析

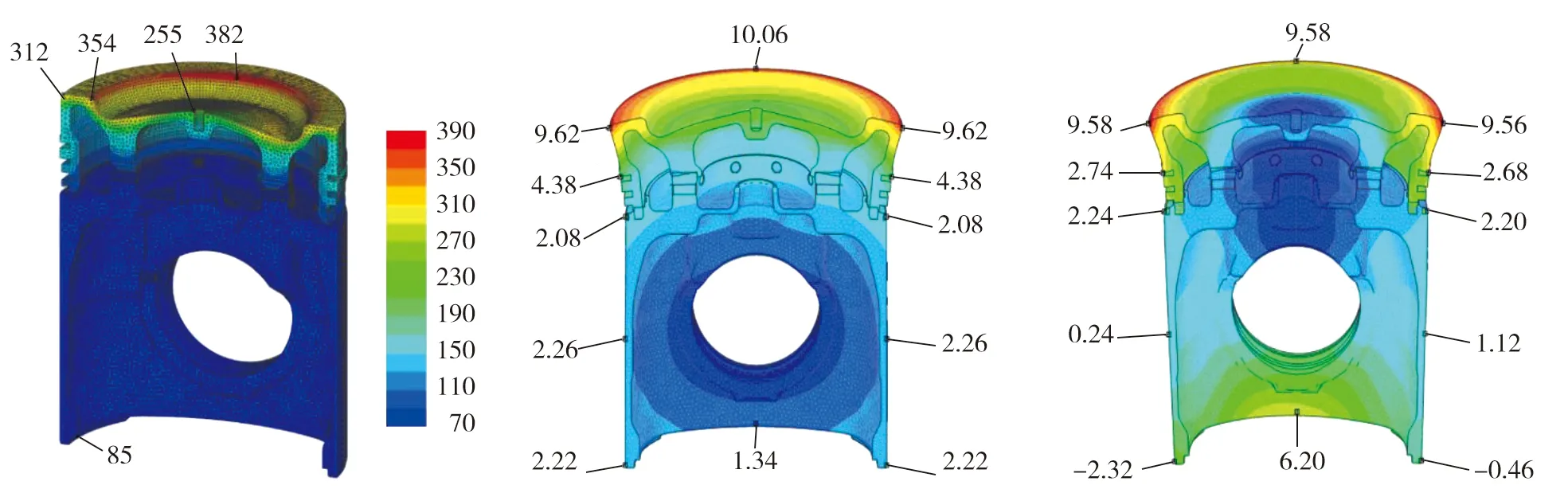

活塞三维模型和边界条件确定后,利用Abaqus有限元分析软件对活塞进行稳态热分析,得到活塞各部位温度场分布如图4所示(图中单位为℃),热负荷以及热机耦合[6-9]作用下的活塞各部位的径向位移如图5所示(图中单位为μm)。由图4、5可知,活塞最高温度为382 ℃,位于喉口处,温度由上至下依次递减;活塞的最大变形位于活塞顶的边缘,最大值为10.06 μm,活塞裙部的变形相对较小。

a) 热负荷作用下 b) 热机耦合作用下 图4 活塞温度场分布 图5 活塞的变形量

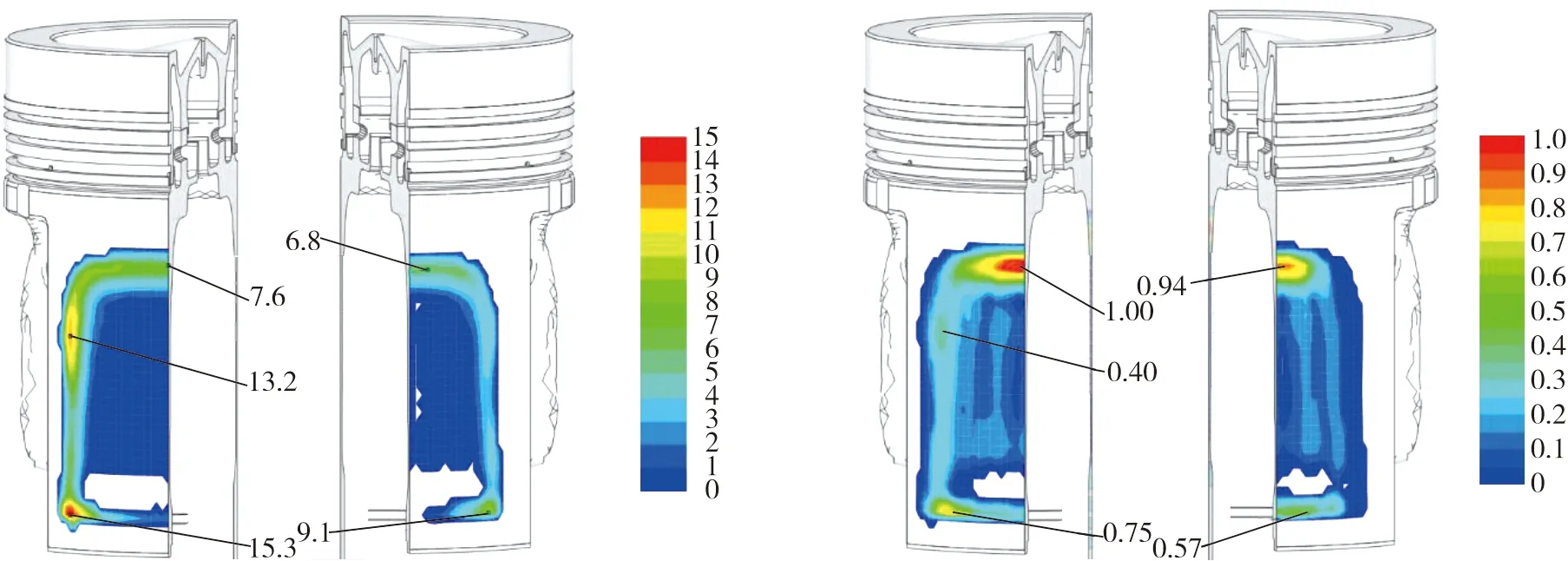

在最大侧向力作用下,活塞裙主推力面和次推力面[10-11]的接触压应力分布如图6所示(图中单位为MPa),活塞裙主推力面和次推力面的磨损模式如图7所示。

a)主推力面 b) 次推力面 a)主推力面 b) 次推力面 图6 活塞裙部接触压应力 图7 活塞裙部磨损模式

由图6、7可知,活塞裙部的最大接触压应力出现在主推力面外围的下部,达到15.3 MPa,小于活塞裙部的许用屈服强度440 MPa,次推力面的最大接触压应力也出现在该位置,主推力面的外围中上部接触压应力也较大;而磨损最严重的部位在主推力面的中上部。

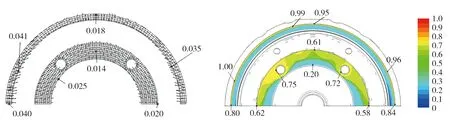

热负荷工况下,螺栓压紧状态、施加热负荷压紧状态以及施加热负荷和机械负荷状态下的活塞支撑面接触压应力分布如图8所示(图中单位为MPa)。由于机械负荷引起的活塞顶主支撑面和外支撑面的相对位移如图9所示(图中单位为mm),支撑面的磨损模式如图10所示。由图8~10可知,活塞轴向主支撑面在热机耦合作用下,其最大接触压应力位于联接螺栓孔的周围,达到188 MPa,小于活塞裙部的许用屈服强度值440 MPa,外支撑面的内边缘的接触压应力也较大;磨损最严重的部位在主推力面的中上部和外支撑面的外边缘。

a)螺栓压紧状态 b) 施加热负荷压紧状态 c) 施加热负荷和机械负荷状态图8 活塞支撑面接触压应力

图9 活塞顶主支撑面和外支撑面相对位移 图10 活塞支撑面磨损模式

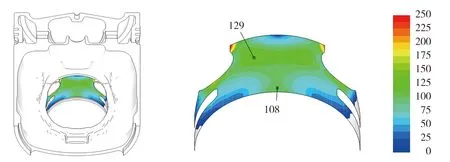

施加最大气缸压力时活塞销孔的接触压应力如图11所示(图中单位为MPa)。由图11可知,活塞销孔工作面最大接触压应力为129 MPa,小于活塞裙部许用屈服强度值440 MPa。

a)活塞销孔 b) 局部放大图图11 活塞销孔接触压应力

3 试验验证

对280型柴油机进行了800 h耐久试验,试验后对活塞进行了拆检, 活塞状态如图12所示。由图12可知,活塞裙部主推力面有轻微不明显的磨痕,磨损模式与仿真结果拟合度达到90%以上;活塞支撑面和活塞销孔表面位置几乎看不出磨损。

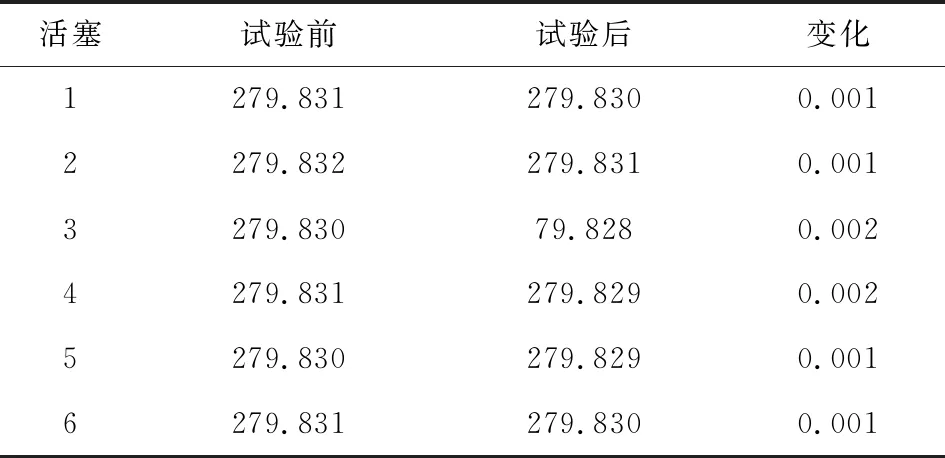

测量耐久试验前后1~6缸活塞裙部磨损最大位置直径数据见表2。由表2可知,试验前后活塞裙部直径几乎没有变化。

图12 800 h耐久试验后活塞外观

表2 试验前后1~6缸活塞裙部磨损最大位置直径 mm

4 结论

1)在给定的边界条件下,280型柴油机活塞裙部、活塞销孔和支撑面的最大接触压应力都在材料强度的许可范围之内,活塞裙部主推力面的中上部位置和外支撑面的外边缘为磨损最严重的部位。

2)在生产过程中,应加强对活塞主推力面外围下部、连接螺栓孔周围部位的材料进行重点控制,采用无损探伤等手段进行逐件检测,将材料失效风险降低到最低。