某型号牵引车冷却模块匹配计算方法

耿国芳,陈月春,李素婷,王兴元,张小田

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司, 山东 潍坊 261061; 3.潍柴动力空气净化科技有限公司,山东 潍坊 261061

0 引言

为了满足我国机动车排放标准升级对车辆冷却能力的需求,工程技术人员对车辆冷却系统及冷却模块开展了大量试验研究。车辆冷却系统是影响车辆性能的关键系统,冷却模块匹配不合理将直接导致发动机冷却不足或冷却过度,造成发动机工作环境恶化,影响发动机的性能和使用寿命[1-2]。冷却模块匹配选型就是将发动机做功过程中产生的热量快速散到大气中,保证发动机及舱内各受热部件工作在最适宜的温度范围内[3-5]。众多学者对车辆冷却模块匹配问题进行了研究:董军启等[6]通过试验对不同散热器阻力进行详细分析,但并未对风扇选型进行匹配;吕锋[7]对商用车冷却系统进行了匹配设计,提出了基于冷却模块风洞试验的优化匹配方法;张毅等[8]对不同组合的冷却模块方案进行匹配研究,通过试验得到了冷却模块最佳的组合方式。

车用发动机功率密度不断提高及牵引车动力舱布置逐渐紧凑,柴油机上诸如增压中冷、废气循环等新技术大量应用[9-11],使得冷却模块匹配难度逐渐加大,对冷却模块选型设计也提出更加严苛的要求。牵引车开发过程中冷却模块匹配选型一直以来是通过整车热平衡试验进行的,开发一款性能匹配良好的冷却模块需要不断进行整车热平衡试验,试验周期长、耗费大[12-13],因此,热平衡试验前通过其他手段对冷却模块进行匹配计算、筛选试验方案,对提升整车热平衡试验效率很有必要[14]。

在分析相关文献基础上,本文中提出了一种牵引车用冷却模块匹配选型计算方法:针对某型号牵引车冷却模块散热量设计需求,把冷却模块分为高温水路、高温高压气路(中冷后温度)、低温气路(中冷前温度)3个部分,对3个部分分别计算,最后将计算结果与整车转毂热平衡试验结果进行对比,以验证算法的准确性。

1 冷却模块匹配计算公式

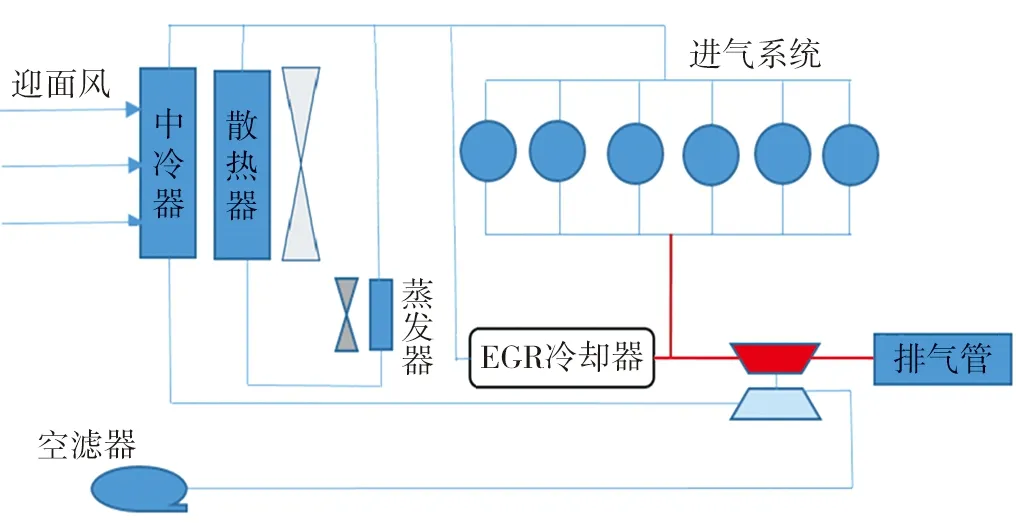

按照冷却模块零部件进行划分,车辆冷却系统由发动机、节温器、中冷器、散热器、风扇、水泵及连接管路组成;按照冷却介质划分,车辆冷却系统由高温水流、高温高压气流和低温空气流组成。高温水路用来传递发动机工作时各部位产生的热量,利用水泵提高水路中冷却介质的压力,使得高温冷却介质在发动机系统中流动,从而使发动机工作在适宜温度范围内;高温高压气体是增压器增压后的气体,由增压器驱动;低温空气流是指整车运行过程中外部空气,由风扇驱动,它先冷却高温高压气体,再冷却高温水流。车辆散热过程是依靠传热介质将发动机产生的热吸走并传输到冷却系的热交换器中,再与车外吸入的冷却空气通过对流输散到冷源中,以保持发动机和传动装置正常的热工作状态,车辆散热过程如图1所示。

图1 车辆散热过程

冷却系统通过冷却液与外部空气的对流换热实现对发动机的散热。根据流体力学和传热学基础理论[15],冷却介质的热量变化和能量传递公式为:

Qh=Qc=Q,

(1)

式中:Qh为热侧冷却介质的放热量,kJ/s;Qc为冷侧冷却介质的吸热量,kJ/s;Q为热侧冷却介质通过热交换装置向冷侧冷却介质传递的热量,kJ/s。

Qh=mhChΔTh,

(2)

式中:mh为热侧冷却介质的质量流量,kg/s;Ch为热侧冷却介质的比热容,kJ/(kg·℃);ΔTh为热侧冷却介质入口与出口的温差,℃。

Qc=mcCcΔTc,

(3)

式中:mc为冷侧冷却介质的质量流量,单位kg/s;Cc为冷侧冷却介质的比热容,kJ/(kg·℃);ΔTc为冷侧冷却介质出口与入口的温差,℃。

Q=AKΔT,

(4)

式中:A为热交换装置的有效散热面积,m2;K为热交换装置的散热系数, kJ/(m2·s·℃);ΔT为热交换装置冷热两侧冷却介质的平均对数温差,℃,计算公式为:

(5)

式中:Th1为热侧入口冷却介质温度,℃;Th2为热侧出口冷却介质温度,℃;Tc1为冷侧入口冷却介质温度,℃;Tc2为冷侧出口冷却介质温度,℃。

2 匹配计算对象及计算工况

2.1 计算对象

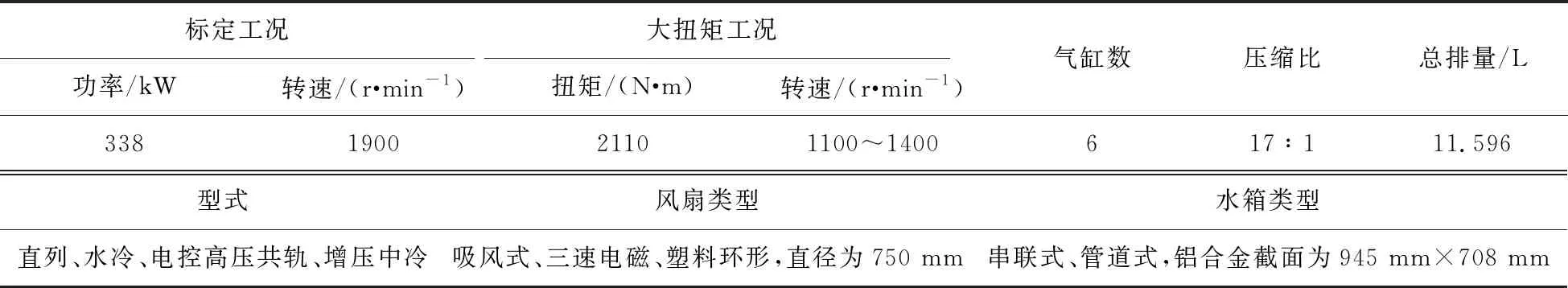

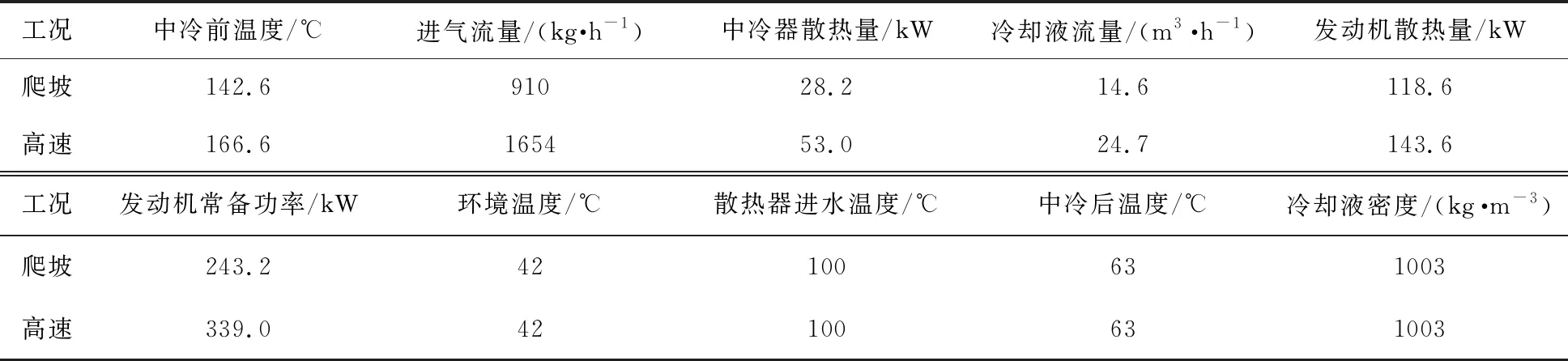

匹配计算整车对象为某重型牵引车,牵引车前脸冷却模块由中冷器、散热器和风扇组成,尺寸为1600 mm×1000 mm。重型牵引车匹配排量为WP12电控高压共轨柴油发动机,柴油机主要技术参数如表1所示。

表1 柴油机主要技术参数

2.2 计算工况

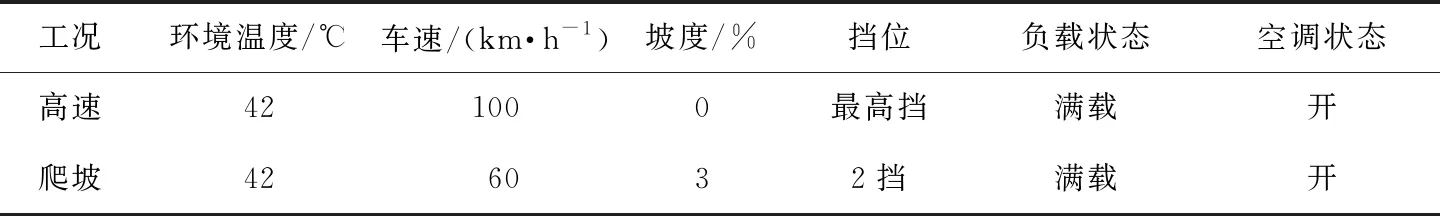

牵引车高速行驶时发动机产生热量较多,所以采用发动机额定工况点进行冷却模块设计,考察冷却模块极限工作能力;车辆爬坡属于低转速大负荷工况,此时发动机转速低,冷却风扇提供风量相对较低,可用该工况考察冷却模块匹配是否合理。因此,本文中选取车辆高速行驶工况(发动机额定工况点转速为1900 r/min)、低速爬坡工况(发动机大负荷工况点转速为1100 r/min)作为热平衡计算工况,计算工况参数如表2所示。

表2 计算工况参数

3 匹配计算过程

3.1 柴油机散热需求数据及边界条件

高温水流中冷却系统散热量及冷却介质循环流量、低温空气流中冷却空气流量是冷却模块匹配计算的3个重要设计参数。发动机设计技术要求该机型极限使用环境温度不低于42 ℃,且发动机许用最高出水温度为100 ℃。WP12柴油机冷却模块散热需求和边界条件如表3所示,其中:极限使用环境温度、发动机许用最高出水温度和进气温升为发动机设计要求数据;中冷后温度、中冷前温度、中冷器前压力和进气流量为台架散热量采集数据;中冷器散热量、冷却液流量、发动机散热量和发动机常备功率为根据台架采集数据计算所得。

表3 柴油机散热需求及边界条件

3.2 风扇风量和插入损失

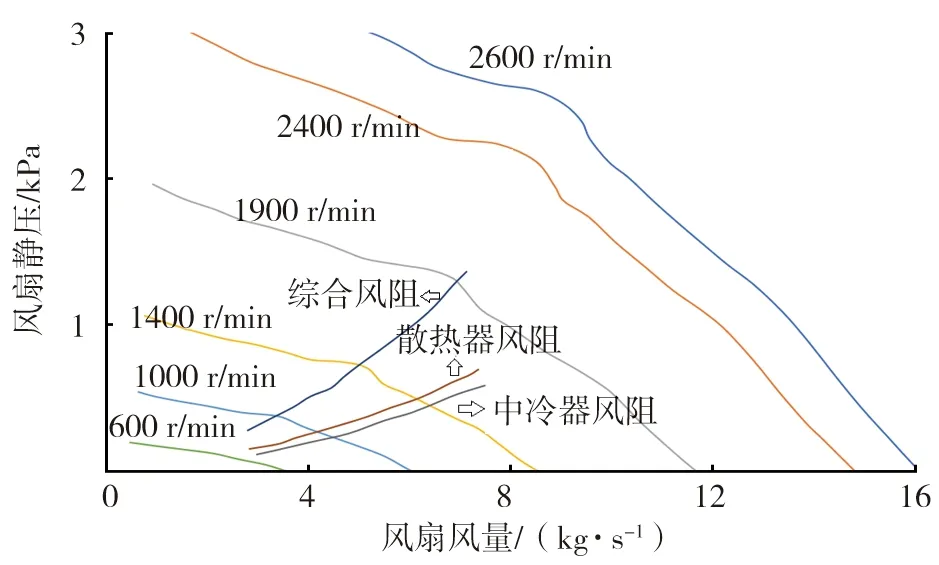

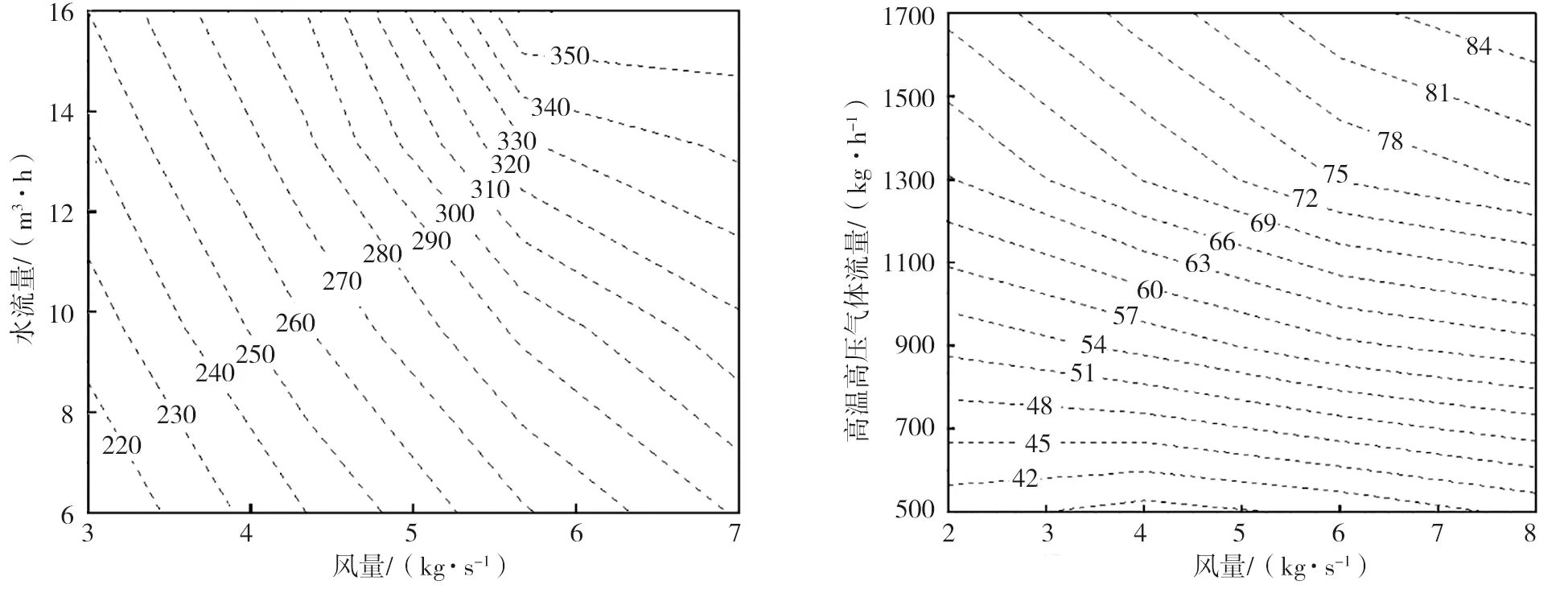

图2 风量匹配图

风扇风量、风压是衡量风扇气动性能的重要参数,与风扇直径、风扇转速、叶片结构及叶片数等因素有关。利用风扇风筒性能数据得到水箱风量-综合风阻曲线和风扇风量-静压曲线,匹配结果如图2所示。

由于车辆冷却模块是由散热器、中冷器串联组成,测试数据中综合风阻为散热器风阻与中冷器风阻之和。图2中综合风阻与风扇风压曲线的交点为最佳理论匹配点,该点对应的风量为理论风量。由图2可知,得到车辆高速工况、爬坡工况对应转速下的理论风量,考虑车辆冷却模块进风效率对实际进风量影响,进风效率为经验值,对应工况点下实际进风风量,各工况冷却风量如表4所示。

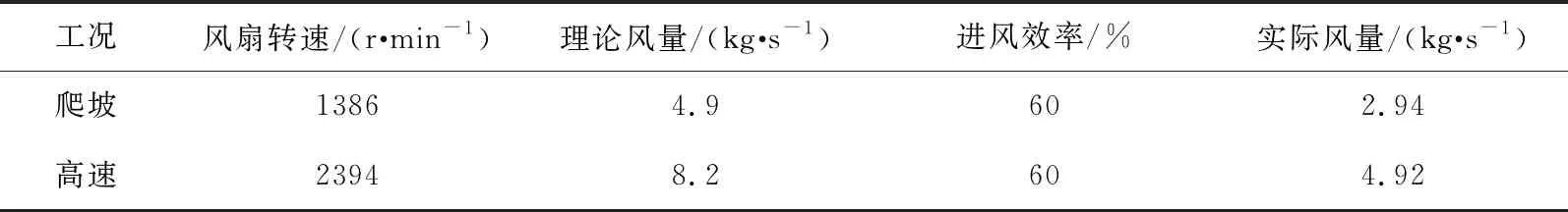

表4 各工况冷却风量

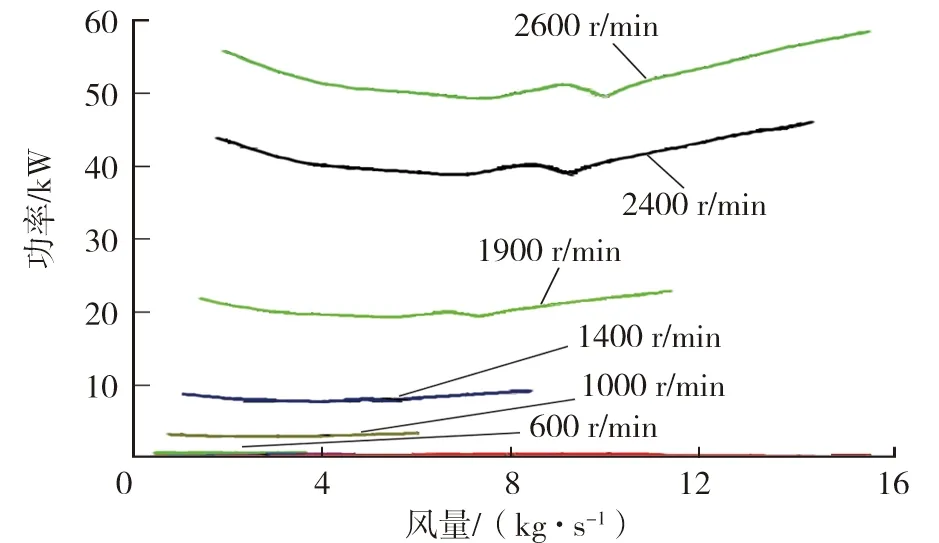

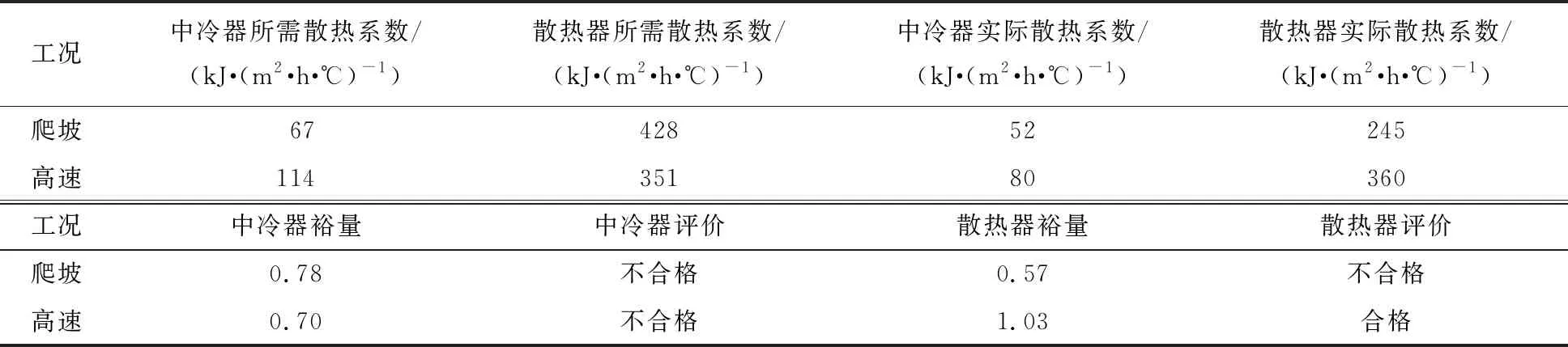

图3 风扇风量与功率特性曲线

风扇风量与功率特性曲线如图3所示,表示不同风扇转速下,风扇功率随风量大小的变化规律。风扇与发动机通过皮带连接,两者的速比为一定值,因此可通过发动机转速计算出对应的风扇转速。

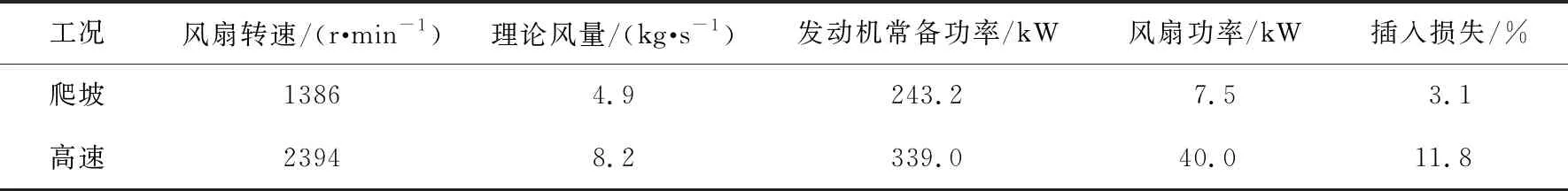

由图3可知,可获得车辆高速工况、爬坡工况对应转速下风扇功率,根据不同工况下风扇功率及发动机常备功率计算得到风扇插入损失,插入损失结果见表5。

表5 风扇插入损失估算

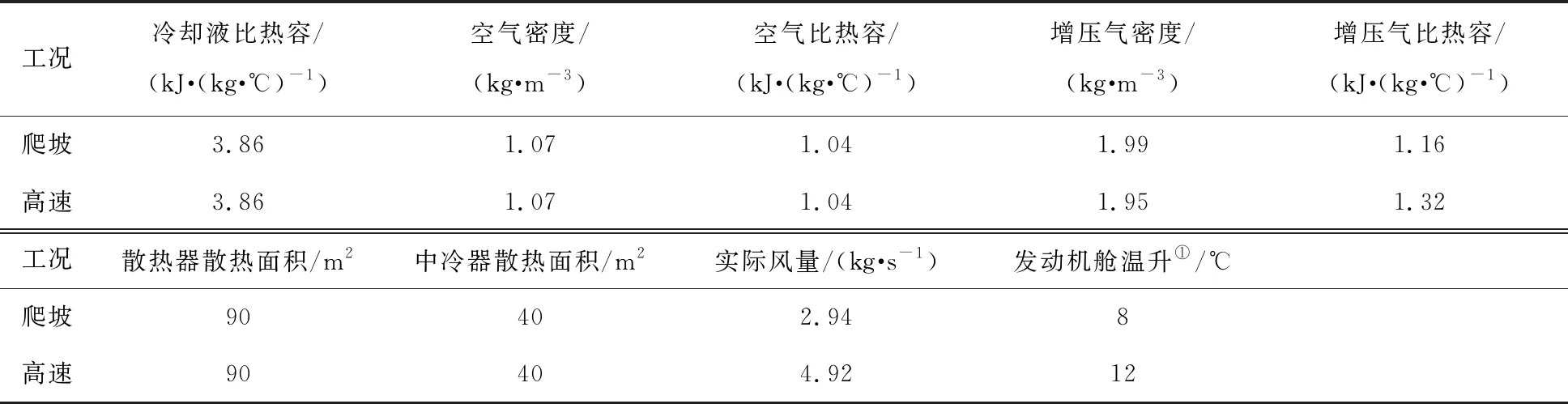

3.3 冷却系统散热系数计算

为确定车辆在不同运行工况下的散热需求,需首先计算散热器和中冷器所需散热系数,计算所需参数见表6,将参数代入式(1)~(4),计算结果见表7。

表6 散热器和中冷器散热系数计算所需参数

表6(续)

①发动机舱为相对密闭空间,流出散热器的高温空气中有一部分回流到中冷器前,造成冷却系统进风温度高于环境温度。为衡量这一不利影响,引入发动机舱温升的概念,定义为中冷器前进风温度与环境温度的差值,是经验值,取值参考以前的热平衡试验数据。

表7 散热器和中冷器散热系数

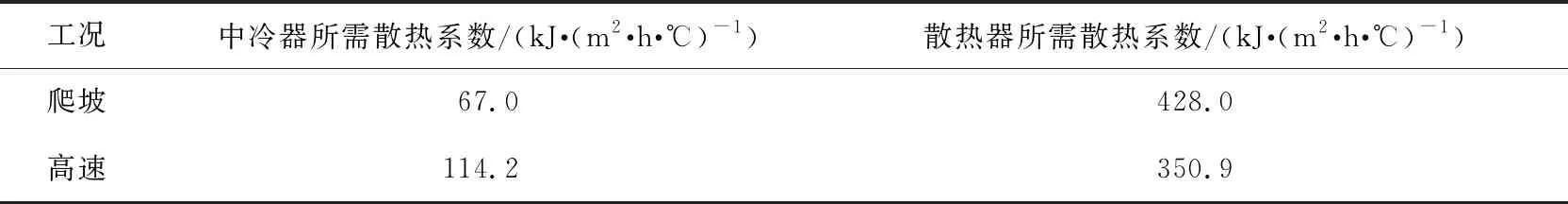

按本文中计算方法对车辆爬坡工况、高速工况下的散热能力进行计算,得到冷却模块的选型结果,如表8所示。

表8 采用计算方法得到的冷却模块选型结果

由表8可知:爬坡工况下散热器后冷却风的温度已经超过散热器出水温度,与实际情况相悖(实际情况应为冷却风带走散热器中水的热量),计算异常的原因是该工况点冷却风量太小,不能满足整车在该工况下的散热需求。车辆运行高速行驶工况下散热能力满足实际需求,但当车辆运行在低速大扭矩工况时,受冷却风量影响,冷却模块已无法将散热器中冷却液的热量带走,导致散热器后风温超过散热器出水温度,即该工况下冷却模块不满足车辆使用要求。

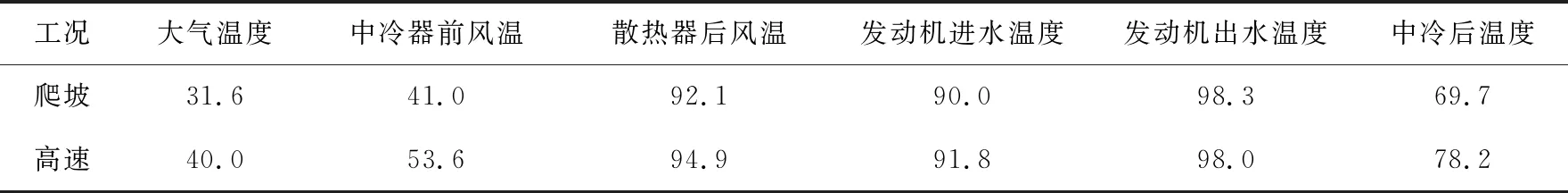

3.4 冷却系统实际散热系数取值与冷却能力评价

对散热器、中冷器进行风筒试验台性能试验,对风筒性能试验台数据处理后得到散热器散热系数见图4、中冷器散热系数见图5。散热器和中冷器裕量为需要的散热系数和实际散热系数之比,散热器和中冷器裕量以及冷却系统评价结果如表9所示。

由表9可知:中冷器裕量在低速大扭矩工况、高速工况均不满足要求,导致中冷后进气温度偏高;散热器在低速大扭矩工况下裕量不足,因此本套冷却模块将不能满足整车的散热需求。发动机各个运行工况下的进气温升均高于设计温升,低速大扭矩工况极限使用环境温度将明显低于设计要求,但标定工况极限使用环境温度与设计值相吻合。

图4 散热器散热系数 图5 中冷器散热系数

表9 冷却能力评价结果

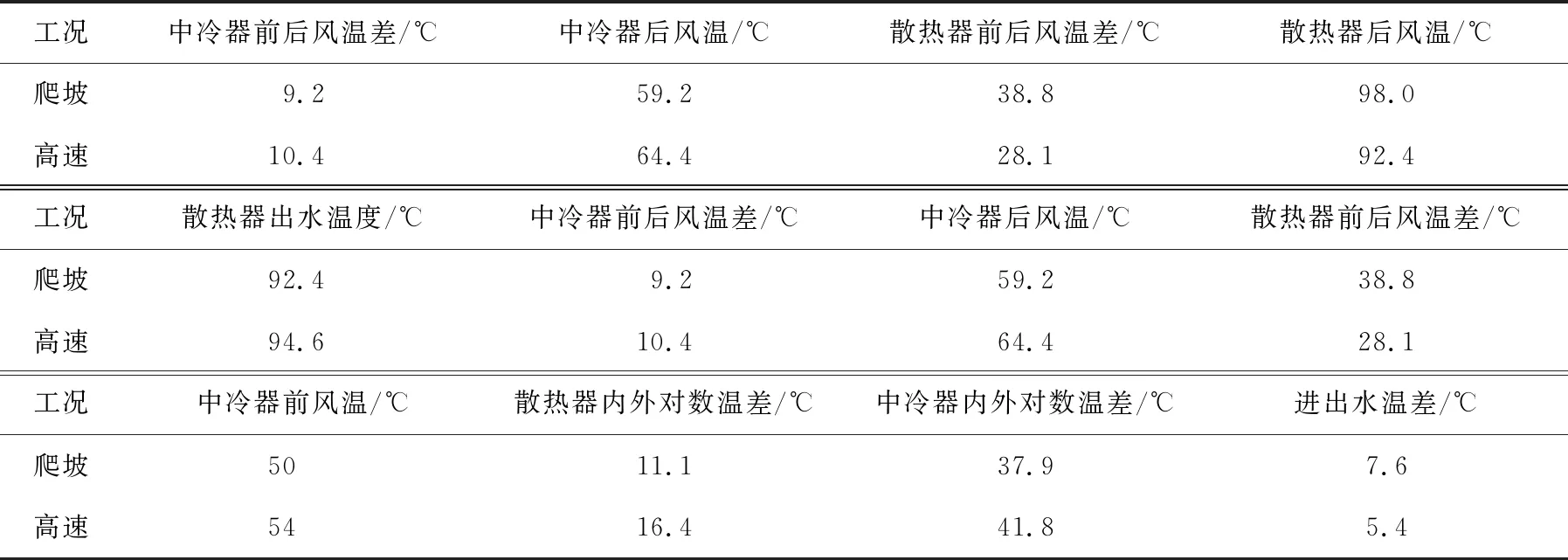

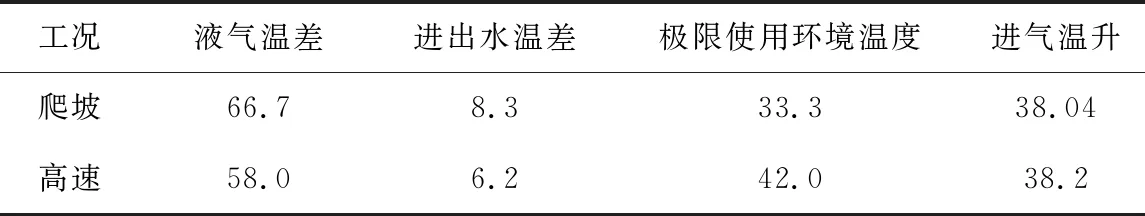

3.5 整车热平衡试验验证

为了验证使用本计算方法匹配选型冷却系统的实际冷却能力,利用重型转毂对安装本冷却模块的某型号牵引车进行了整车热平衡试验。试验工况为满载高速行驶、满载爬坡2种工况。整车转毂热平衡试验结果见表10,利用整车热平衡测试数据计算的整车热平衡结果见表11。

表10 整车热平衡试验测试结果℃

表11 整车热平衡计算结果℃

由表9、11可知:利用本计算方法匹配选型得到冷却模块,当车辆实际运行在低速大扭矩工况(满载爬坡)时,极限使用环境温度不满足设计要求,即车辆在该工况下冷却模块无法对车辆进行完全冷却,该工况下的极限使用环境温度降低于设计值,与匹配计算结果吻合;额定工况下能满足技术要求,即该冷却模块能满足额定工况下的散热要求,实车测试结果很好地验证了计算结果。

4 结语

本文中提出了一种冷却模块匹配计算方法,并以某型号牵引车冷却模块的匹配要求为对象,通过风扇、散热器风筒试验数据与理论计算完成了冷却模块的匹配选型,为验证本计算方法的可行性,通过整车转毂热平衡试验校验了冷却模块匹配选型的性能,结果表明:本文中提出的冷却模块匹配计算方法能成功判断冷却模块的冷却能力,计算结果与整车实际试验结果相符,能有效提高牵引车用冷却模块匹配选型效率,对冷却模块的匹配选型具有指导意义。