新型低热阻锁紧条的设计与性能测试

李俞先

(1.中国西南电子技术研究所,四川 成都 610036)(2.四川省空天电子装备环境适应性技术工程实验室,四川 成都 610036)

现代航空电子装备中采用了大量的在线可更换模块(LRM),随着LRM热耗的不断增大,其内部芯片的散热问题成为模块设计的关键技术问题之一。为解决该问题,在实际工程中大量使用传导风冷或传导液冷的模块[1-2]。楔形锁紧条是为LRM提供稳定的机械固定的装置,同时也是模块与机箱之间热量传导的桥梁。为增强芯片的散热效率,已有研究成果是在模块冷板中加入热管来提高模块盒体导热系数,或在机箱冷板中采用板翅式散热器提高液冷换热效率[3-5]。虽然这些方法对降低芯片温度均起到较好的作用,但由此带来的系统研制成本的增加及通用化程度不高的问题依然需要解决。同时,作为连接模块与机架的楔形锁紧条,其热阻一直未得到改善。

文献[6]、[7]的研究结果显示,受锁紧条节数及安装扭矩的影响,由楔形锁紧条带来的热阻大小为0.6~1.4 K/W。因此,对于一个热耗100 W的LRM,当安装两根锁紧条时,锁紧条热阻导致的模块温升至少为30 ℃。基于此,有必要对锁紧条的散热机理进行分析,研制一种热阻更低的锁紧条,以提高LRM的热环境适应性及可靠性。

1 传统楔形锁紧条原理分析

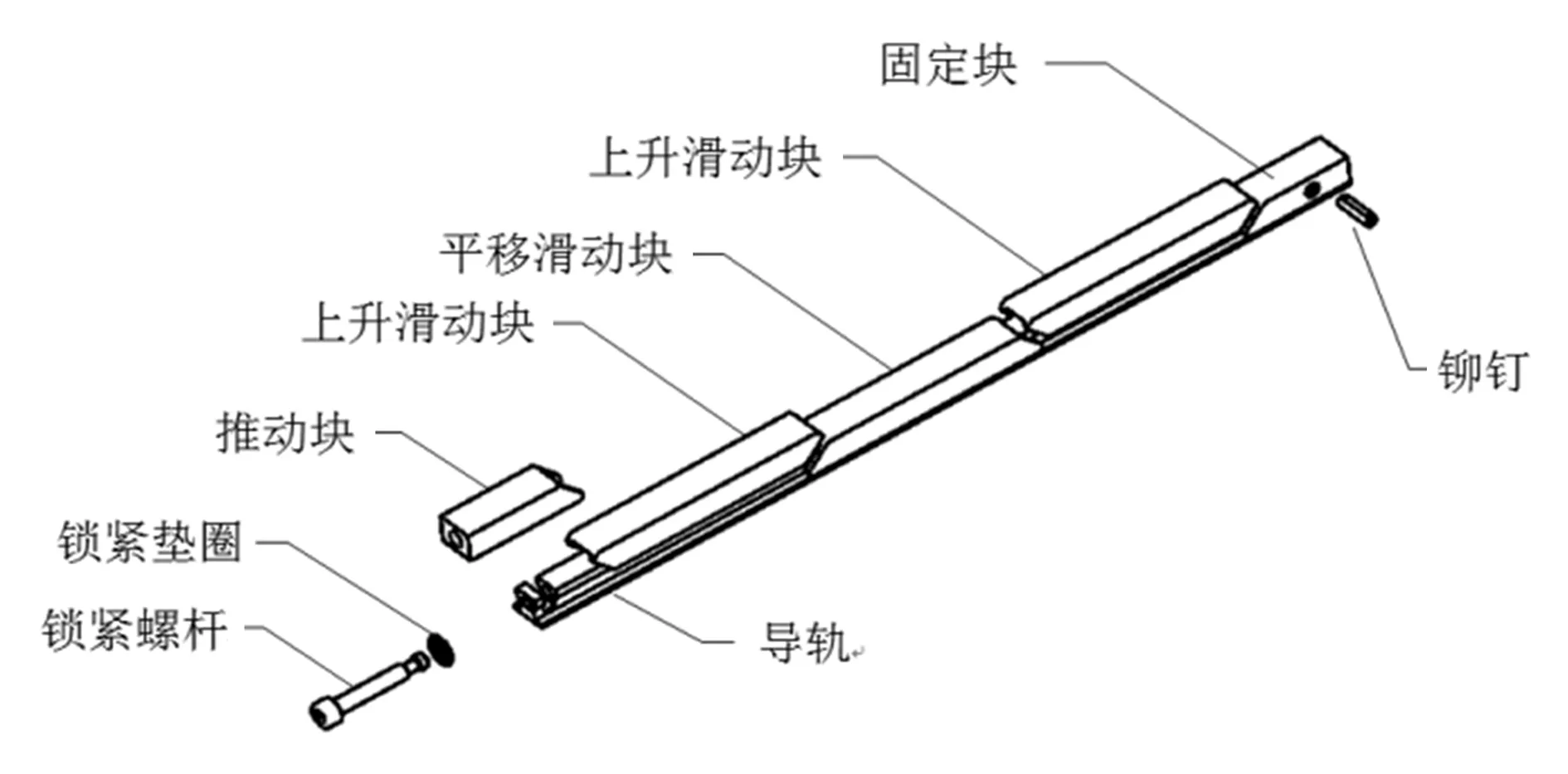

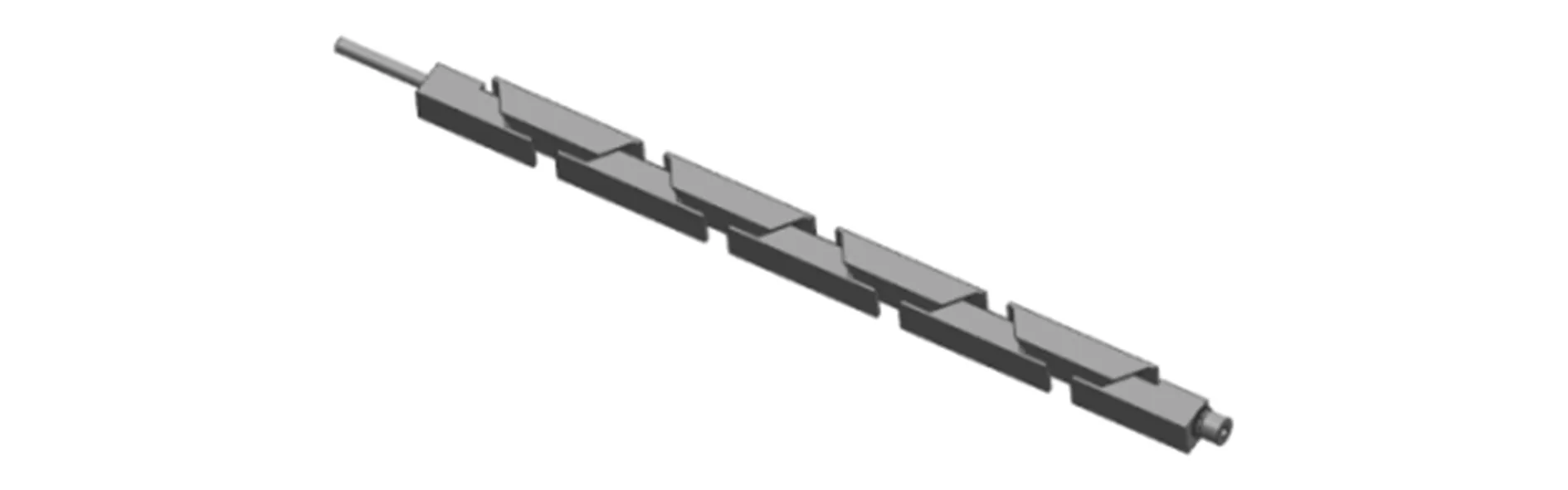

传统楔形锁紧条结构如图1所示,主要由滑动块、固定块、推动块、锁紧螺杆及导轨组成。锁紧条安装在LRM两侧的肋条上,安装LRM时,先将LRM通过机箱槽道滑入机箱,然后转动锁紧螺杆驱动推动块向前,在各滑块楔形斜面的作用下滑块向前向上运动,直至滑块与机箱槽道侧面贴紧。紧固后,模块肋条一侧被压紧,与机箱槽道一侧壁面紧贴,锁紧条的另一侧与机箱槽道的另一面紧贴,由此实现了LRM在机箱内的安装与紧固。

图1 传统锁紧条机械结构

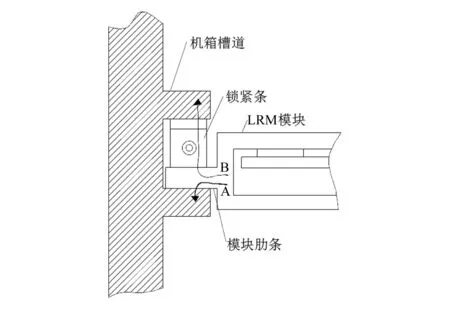

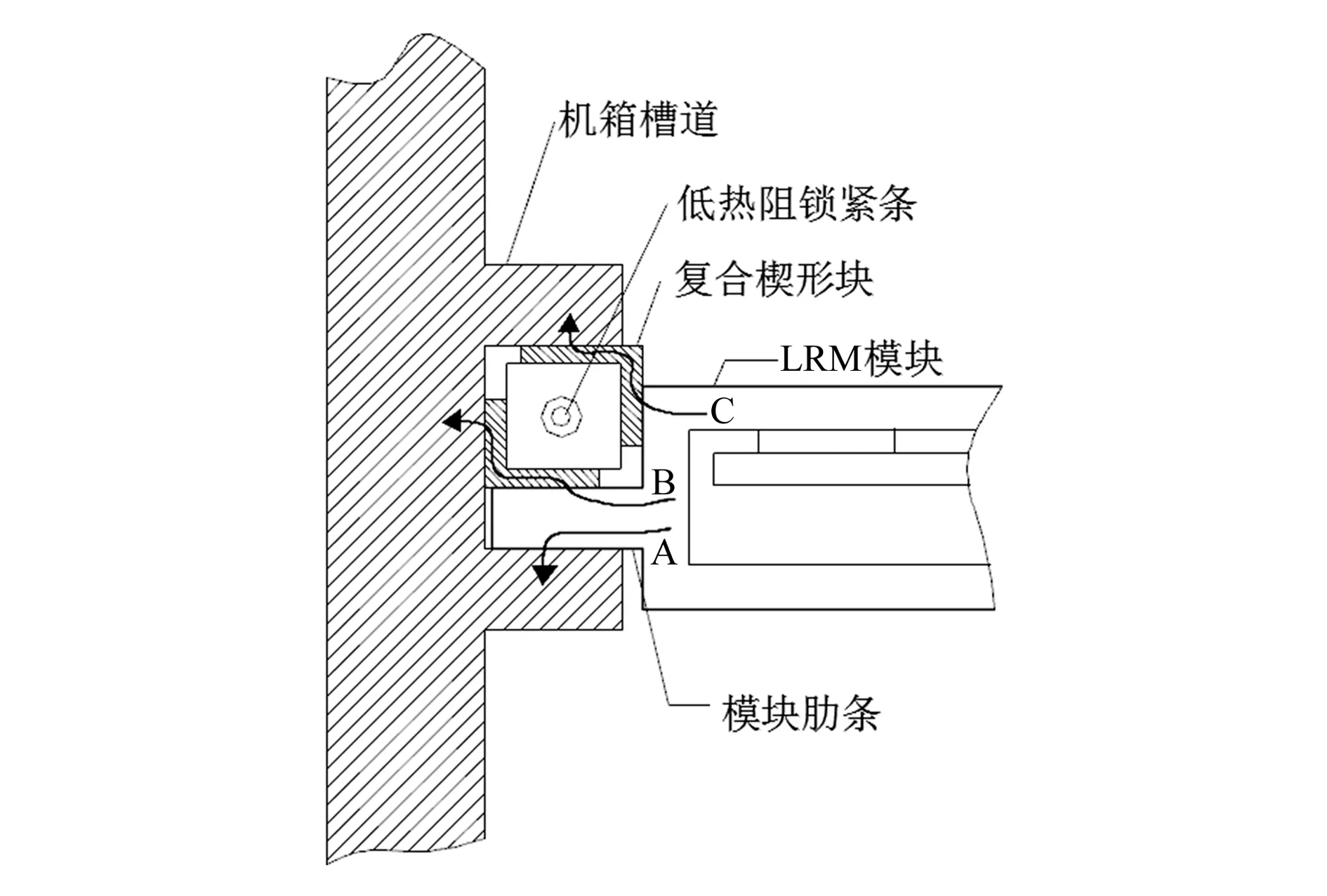

锁紧条不仅实现了模块与机箱的机械固定,同时在模块的热传导路径上起着重要作用。如图2所示,LRM内部芯片产生的热量通过模块壳体传导至肋条,然后沿A和B两条路径传导至机箱槽道(热沉)。

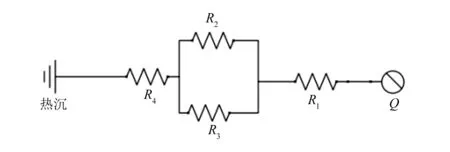

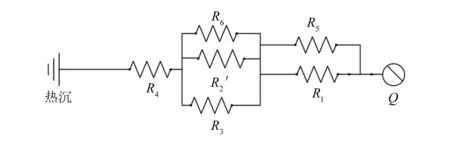

传统锁紧条的热阻网络图如图3所示。其中R1为芯片至肋条的传导热阻,R2为热量由肋条沿路径B流经锁紧条至机箱槽道的传导热阻,R3为热量由肋条沿路径A传导至机箱槽道的热阻,R4为机箱槽道至冷却液的热阻。文献[8]研究结果显示,R2远大于R3,通过路径B(锁紧条侧)的热流量约占总热流量的30%,且随着锁紧条加载力矩的增大,锁紧条的热阻降低幅度趋缓,当锁紧力矩达到60 cN·m时,锁紧条的热阻最小,约为0.33 K/W(模块两侧锁紧条总热阻)。

图2 传统锁紧条的热传导路径

图3 传统锁紧条热阻网络图

要降低锁紧条的热阻,必须从图3中各分热阻着手分析。在锁紧压力不变的情况下,由于现有的模块及机箱槽道的机械加工已有足够的精度,表面粗糙度多为Ra1.6及以上,不添加导热界面材料的情况下,使用其他方法很难给R3带来明显的改善。R1和R4由模块及机箱的材料决定,目前所用材料一般为6061铝合金,其导热系数为180 W/(m·K),已是导热性能优越的工程材料,因此只能从R2侧进行研究,改善锁紧条自身的传导热阻。

2 低热阻锁紧条结构设计

经对传统锁紧条的结构进行分析发现,其热阻较大的主要原因是锁紧条零件配合面较多,滑块与导轨的接触热阻、滑块与滑块的接触热阻、滑块自身的传导热阻是影响锁紧条热量传导的主要因素,故低热阻锁紧条的设计方向是降低乃至消除以上影响锁紧条导热的因素。

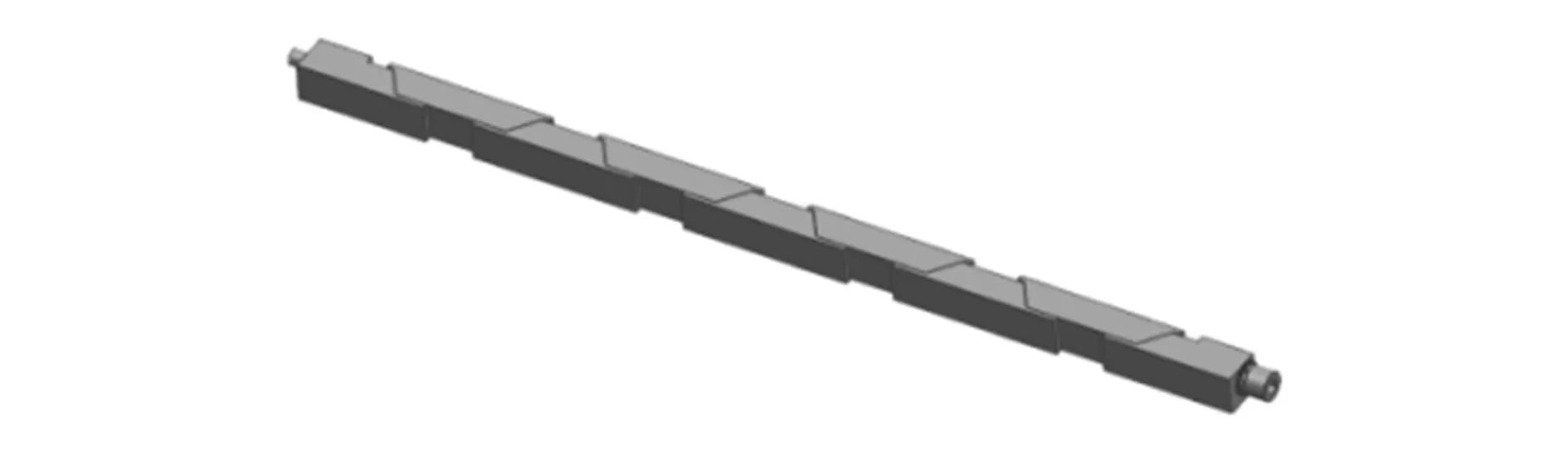

锁紧条滑块受楔形力作用,使锁紧条高度增加以达到锁紧及热传导的目的。如图4所示,低热阻锁紧条采用一种复合楔形面,可使各滑块沿水平和竖直两个方向运动,锁紧条的宽度和高度尺寸均得到增加,直至滑块接触到机箱槽道壁面。低热阻锁紧条松弛及胀紧状态下的三维设计图如图4、图5所示。

图4 低热阻锁紧条松弛状态

图5 低热阻锁紧条胀紧状态

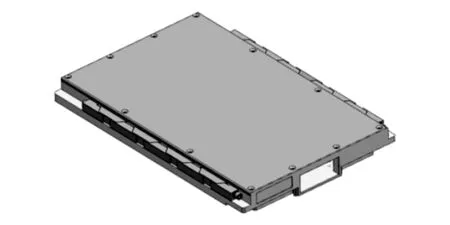

低热阻锁紧条可在LRM上进行原位替换,只需在LRM的肋条上设计出相应的安装孔,无需增加其他复杂的设计,其装配效果图如图6所示。

图6 低热阻锁紧条应用于LRM上

低热阻锁紧条相对于现有锁紧条,在传热机理上有如下优势:

1)增加了一条新的导热路径,如图7所示的路径C。图8中,R5为芯片热源到模块侧面的传导热阻,R6为路径C的传导热阻。

图7 低热阻锁紧条传热原理

图8 低热阻锁紧条热阻网络图

2)减小了原导热路径B的传导热阻。低热阻锁紧条的楔形滑块为实心,而老式锁紧条的滑块为空心,滑块自身的传导热阻得到了较大改善。另外,新的传热路径B消除了多个滑块之间热传导的接触热阻及冗余滑块自身的传导热阻,精简了传热路径。

3 低热阻锁紧条抗振性能测试

安装LRM 所用锁紧力矩应在保证锁紧条结构安全的前提下尽可能地大,以保证LRM有良好的机械紧固及热接触界面。锁紧条螺杆尺寸设计为M3,所用材料为不锈钢316,其屈服强度为310 MPa,理论上可承载2 190 N的预紧力。由式(1)可将其换算为螺杆的最大拧紧力矩T=1.314 N·m,此处按70%最大拧紧力矩作为实验力矩,即为90 cN·m,以保证锁紧条机械结构的安全。

T=KFd

(1)

式中:F为预紧力;d为螺栓大径;K为扭矩系数。

美、德、日等国对扭矩系数K中的各变量取经验数据后[9]建议K=0.15~0.20,本文中锁紧条所用垫圈及螺纹副均未有任何润滑措施,故取K=0.2。

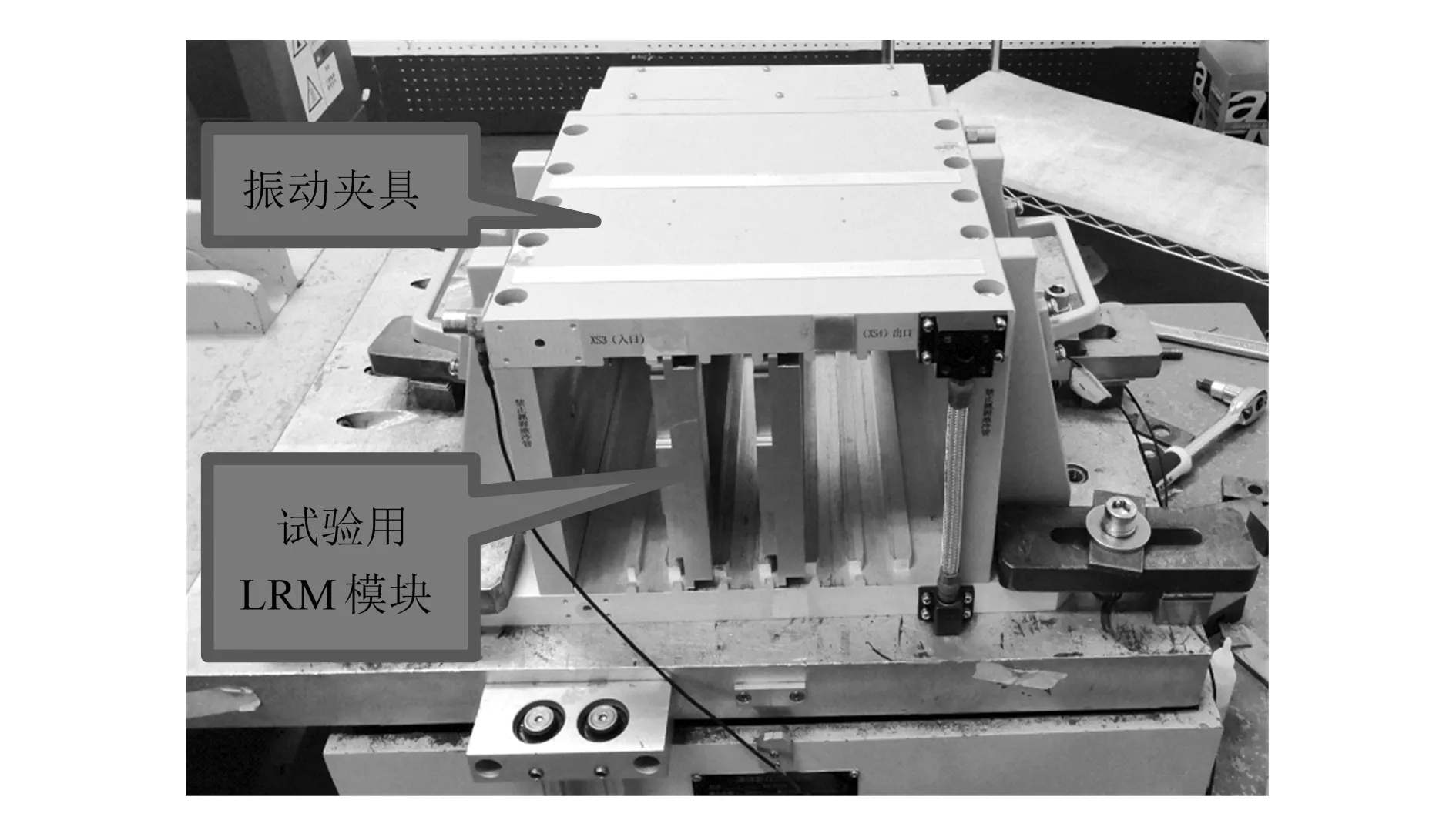

随机振动测试试验选取航空电子系统研制中量级较高的振动谱线进行。振动测试搭载的LRM质量为1.3 kg,共进行X,Y,Z3个方向的随机振动,振动量级最高达22g,振动时间为每个方向40 h。振动试验所用夹具如图9所示。振动试验结束后,未见模块松动,且模块及锁紧条表面未出现损伤及变形。

4 低热阻锁紧条热阻测试

4.1 实验方法及原理

国内外进行锁紧条热阻测试的方法主要有稳态测试法和瞬态测试法。文献[10]、[11]采用稳态测试法对SEM-E模块中使用的老式锁紧条进行了不同加载功率、不同压力条件、不同力矩下的热阻测试;文献[6]、[7]采用稳态测试法对国内自行设计的一系列传统锁紧条进行了常压、不同力矩下的热阻测试;文献[8]使用基于结构函数理论的瞬态测试法对传统锁紧条进行了不同力矩下的热阻测试,并对传统锁紧条两条传热路径的热流比例进行了测试;文献[12]使用与文献[8]相同的方法进行了一些复杂传热结构的热阻测量;文献[13]使用与文献[8]相同的方法对一种简单形式的传热结构的热阻进行了测试,其结果与理论值高度吻合;文献[14]采用与文献[8]相同的方法对芯片风冷散热案例中界面材料的瞬态热阻抗进行了详细分析,得到了具有指导性的结果。

图9 低热阻锁紧条振动试验

稳态测试法主要存在测试装置易漏热、实验装置复杂、测试时间长的缺点,对实验结果误差的影响因素较多。瞬态测试法具有从简单结构到复杂结构均可以快速测试的优点,且有利于消除环境传热造成的误差,更适用于楔形锁紧条的热阻测试。

瞬态测试法基本原理如下:如图10所示,在一维导热路径上,将一个传热系统用若干个RC网络串联成的热阻网络来表示,对该系统在热源处(通常为芯片)加载一个阶跃功率h(t),热源处的温度响应曲线a(t)可表征该系统热阻网络结构。对温度响应曲线a(t)进行反卷积运算(NID方法),可以提取出系统的热阻-时间常数谱,将热阻-时间常数谱离散化,再经过网络变换后,可得到系统的RC网络结构,将其绘制成曲线,即可得到系统的结构函数。结构函数是分析系统传热结构的有力工具,分析结构函数上各峰值、分离点的位置和大小,即可得出对应的不同传热结构层的热阻及热容大小。

图10 系统结构函数的获取原理

4.2 实验过程

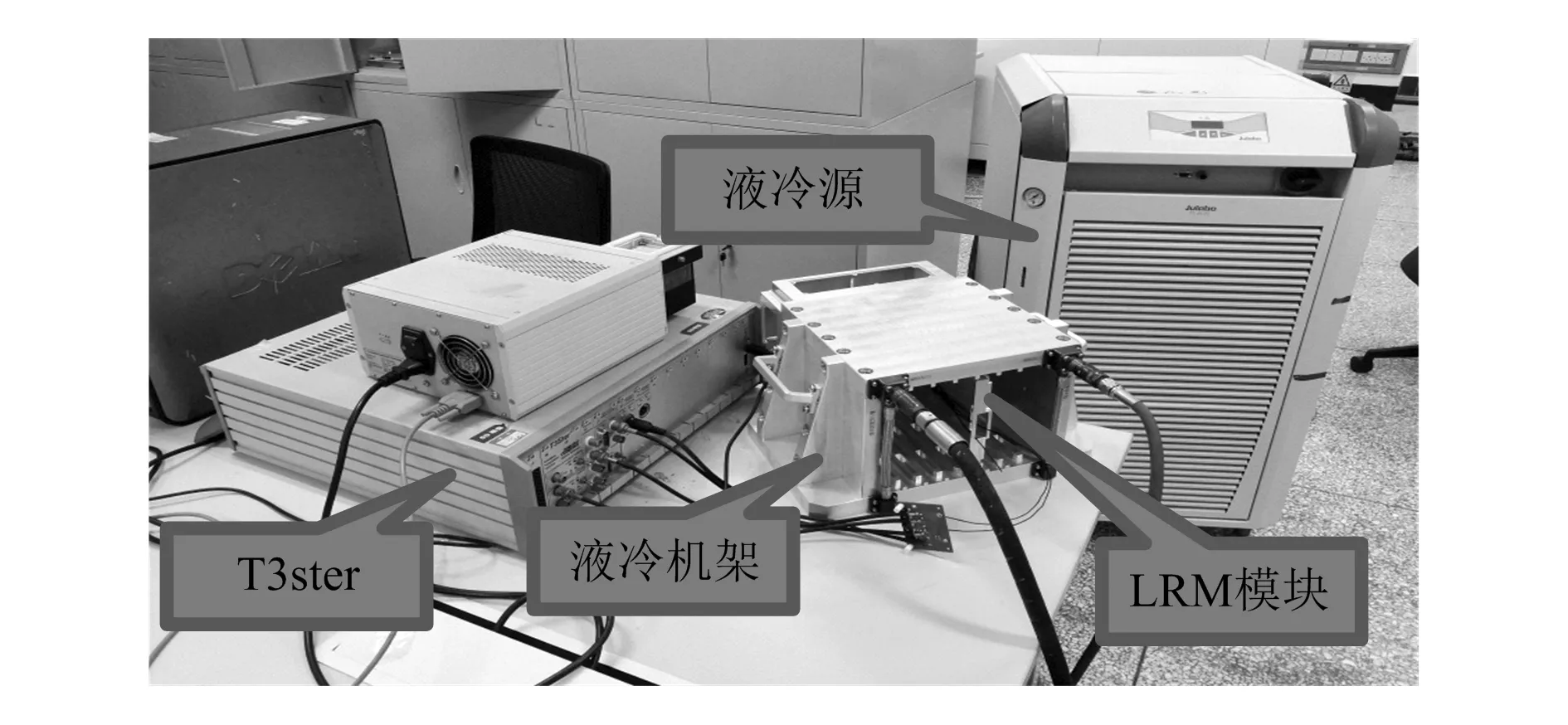

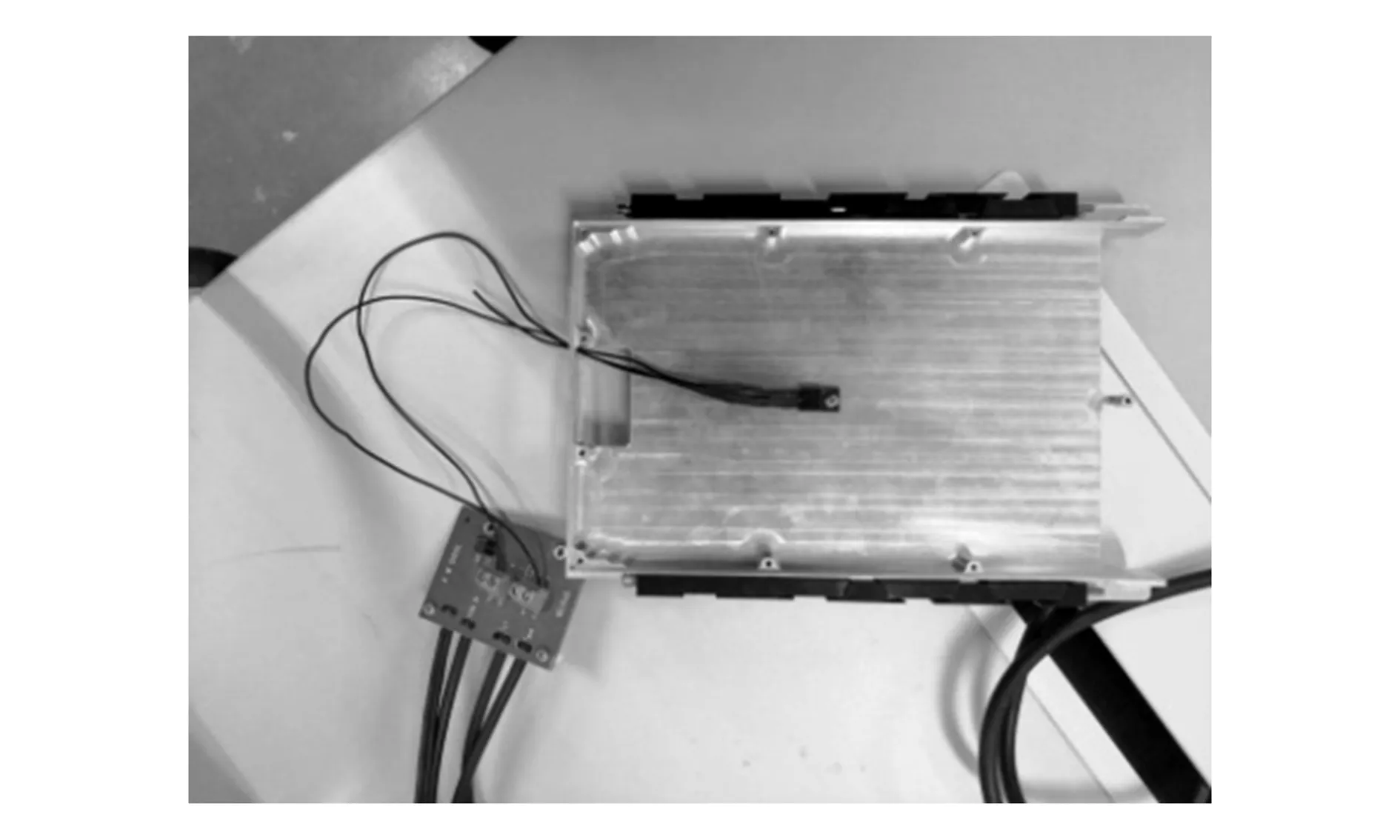

瞬态测试法利用芯片内部PN结的正向压降与温度的线性比例关系进行热源处温度的测量。目前较成熟的商用仪器为T3Ster(半导体器件封装热特性测试仪),实验系统的搭建如图11所示。实验所用热源为N沟道场效应管TFP2N60,利用其内部的PN结进行功率加载及温度数据采集,T3Ster加载于被测场效应管上的驱动电流为2 A,其顺向压降为1.015 V,加热功率为2.03 W。试验用模块为标准LRM,在MOS管的安装面涂覆导热硅脂,并将MOS管固定在LRM的正中间,如图12所示。LRM配装低热阻锁紧条,然后安装在标准ASSAC液冷机架中,所用液冷源为德国JULABO的FL4300型液冷源,其控温精度为±0.1 ℃。

图11 试验系统组成

图12 测试用MOS管在LRM模块上的安装

分别进行了0 cN·m、20 cN·m、40 cN·m、60 cN·m、70 cN·m、90 cN·m拧紧扭矩下的6组测试,其中0 cN·m为锁紧条处于自由状态,后续可利用该状态下的结构函数曲线确定锁紧条热阻的分离点。每组测试加热时间为20 min,在系统达到热平衡后关闭驱动电流,T3Ster自动对芯片的降温过程进行采样记录。实验环境温度为20 ℃,设定液冷源供液温度为16 ℃。

4.3 实验结果分析

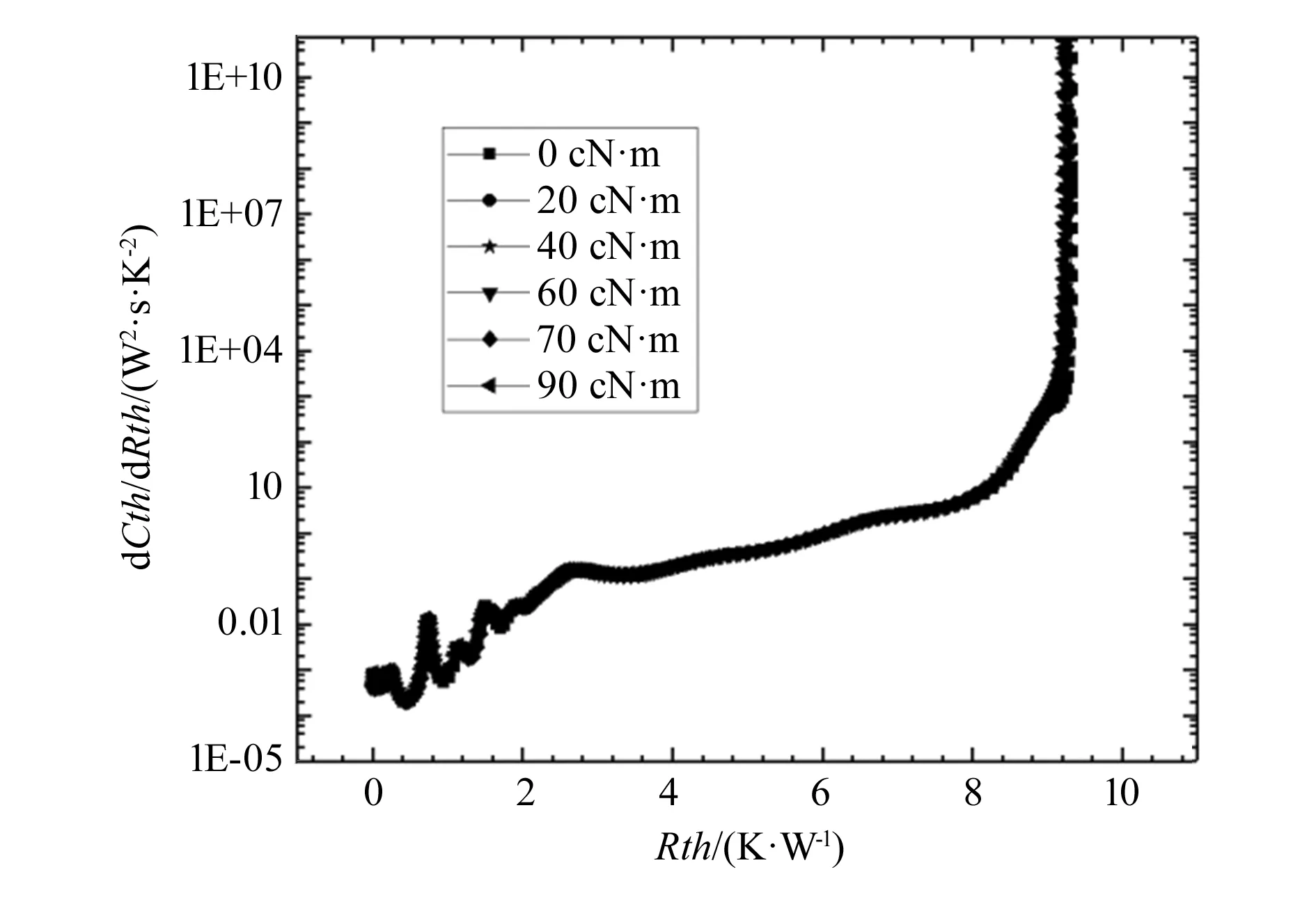

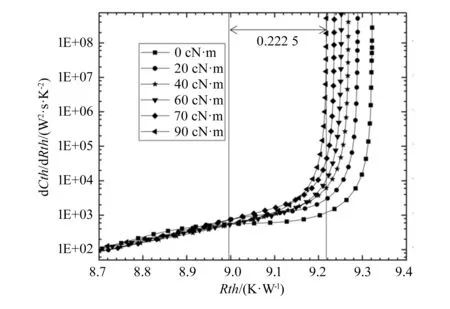

各不同拧紧力矩下测得的系统微分结构函数如图13所示,图中横坐标为热阻,纵坐标为热容对热阻的微分,函数曲线上的部分峰值点不突出,可利用自由状态下的微分结构函数曲线确定锁紧条热阻的分离点,各不同力矩下锁紧条的热阻可按图14测出,图14中测得的数据0.222 5 K/W即为90 cN·m力矩下锁紧条的热阻。

图13 不同力矩下的系统微分结构函数曲线

图14 分离点的选取及锁紧条热阻的测量

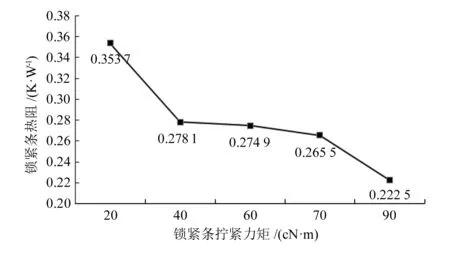

图15为各扭矩下锁紧条热阻的变化趋势,对锁紧条施加的拧紧力矩从20 cN·m变化到40 cN·m时,其热阻降低0.075 6 K/W,降低幅度较大,而在继续增加力矩的过程中,从40 cN·m到70 cN·m时,其热阻降低幅度很小,只有0.012 6 K/W,但当继续增加力矩,即从70 cN·m到90 cN·m时,其热阻又有较大幅度的降低,为0.043 0K/W。这种情况与传统锁紧条的特性有较大区别,因此在使用过程中,若要获得较低的传导热阻,锁紧力矩应保持在90 cN·m。

图15 不同拧紧力矩下的锁紧条热阻

5 结论

本文针对传统楔形锁紧条传导热阻较大的问题,从锁紧条的传热机理出发,采用新的结构形式进行了锁紧条的结构设计,并完成了低热阻锁紧条的试制及性能测试工作,得到结论如下:

1)采用新的传热结构的低热阻锁紧条其热接触面更大,传热路径更短,从理论上来讲比传统锁紧条具有更好的传热性能。

2)低热阻锁紧条实测热阻相较于传统锁紧条有较大幅度的减小,在拧紧力矩为90 cN·m时其热阻为0.222 5 K/W,传统锁紧条热阻最小约为0.33 K/W,热阻降低幅度达33%。

3)低热阻锁紧条抗振性能也处于优异水平,其通过了最高量级达22g、振动时长40 h的耐久振动试验。

4)采用先进的基于结构函数原理的瞬态法对低热阻锁紧条的热阻进行了测试,发现低热阻锁紧条的热阻随拧紧力矩增大而变小,其变化率呈现中间小、两头大的态势。建议使用力矩为90 cN·m,该拧紧力矩可获得最小的热阻,同时可保证锁紧条结构不损坏。