基于Fluent的超级电容器模组充放电循环的热仿真分析

李向东,廉 睿,吴佳美,唐良辉,乔志军,阮殿波,2

(1宁波中车新能源科技有限公司,浙江 宁波315111;2宁波大学,先进储能技术与装备研究院,浙江 宁波315212)

超级电容器为物理储能器件,由于其具有的高功率性能、高循环寿命以及优异的低温特性,使其在轨道交通、新能源汽车、风电、军用装备等行业得到广泛的应用[1-3]。但超级电容器在充放电过程中,瞬间输出功率大、产热高,使得电容内部温度升高。温度是超级电容器发挥性能指标的重要参数,高温会导致电容特性表现差、循环寿命缩短、电解液蒸发并因此损坏电容[4-7]。目前,储能器件是制约储能系统性能发展的关键技术[8-10],而储能系统热管理方式决定了器件、系统的安全性、寿命及使用成本。因此,对储能系统进行热管理尤为重要[11]。前期本课题组[12]研究了超级电容器单体在多工况下的热仿真分析,本文在此基础上,利用Fluent软件对超级电容器模组进行建模,在25 ℃环境下对给定循环工况下的超级电容器模组充、放电过程进行热仿真计算。在自然冷却条件下获得超级电容器内部、超级电容器端子与铝排焊接点、铝排及整个模组的温度分布情况。

1 超级电容器模组简介

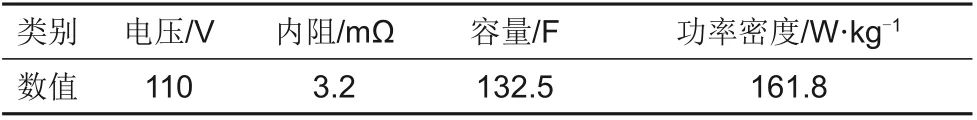

高功率超级电容器模组的性能参数如表1所示。

表1 模组性能参数表Table 1 Module performance parameters table

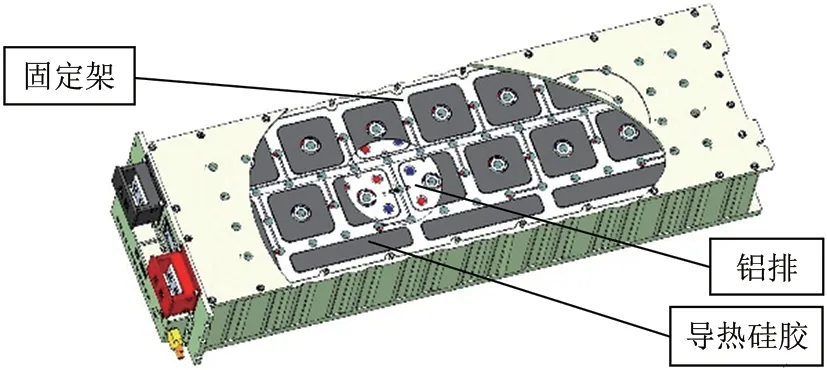

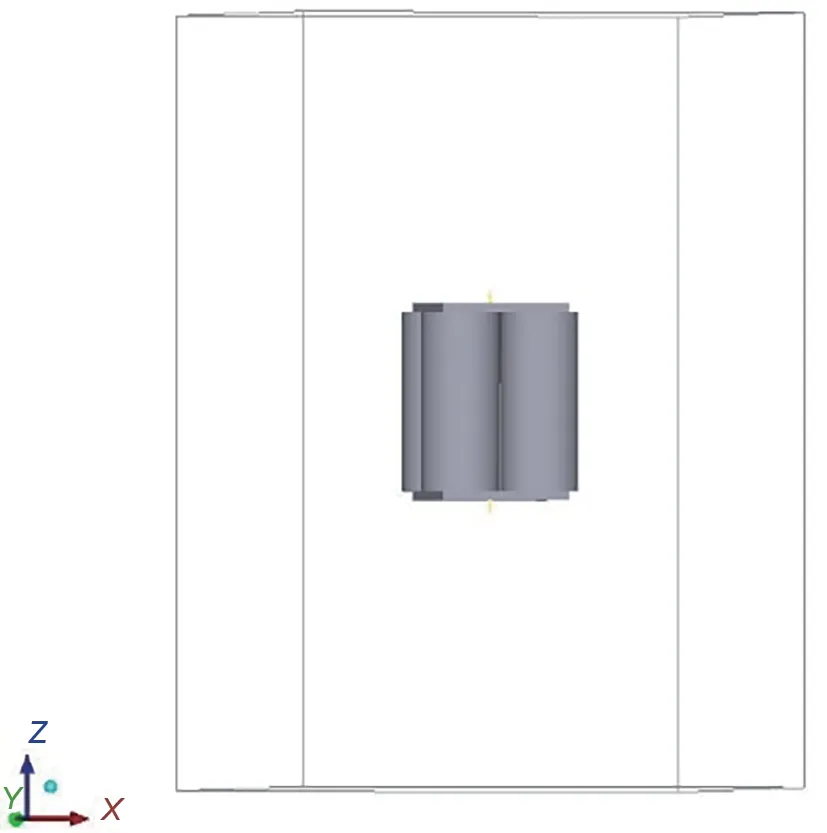

模组的结构包括超级电容器模组SMC 外壳、EPGC202固定架、Al1060铝排、TP-2500 S55 DC1导热硅胶、A4-80螺栓、控制电路板和接线端子,其三维模型如图1所示,其中模组侧框和上盖板处于透视状态。80个圆柱型单体按5排16列安装于箱体内(单体串并联结构为2并40串)。单体按照5排16列方式焊接极柱与铝排,且单侧引出正负极。采用高导热硅胶填充铝排和上下盖板的缝隙,并在模组外壳上下利用固定架将超级电容器单体固定在箱体内部。模组在充放电过程中,超级电容器的热量依次传导至铝排、导热硅胶、盖板、固定架。由于固定架上均匀分布着散热小孔,最终热量通过小孔分散至外界空气。

图1 超级电容器模组三维模型图Fig.1 Three-dimensional model diagram of supercapacitor modules

2 超级电容器模组数学模型

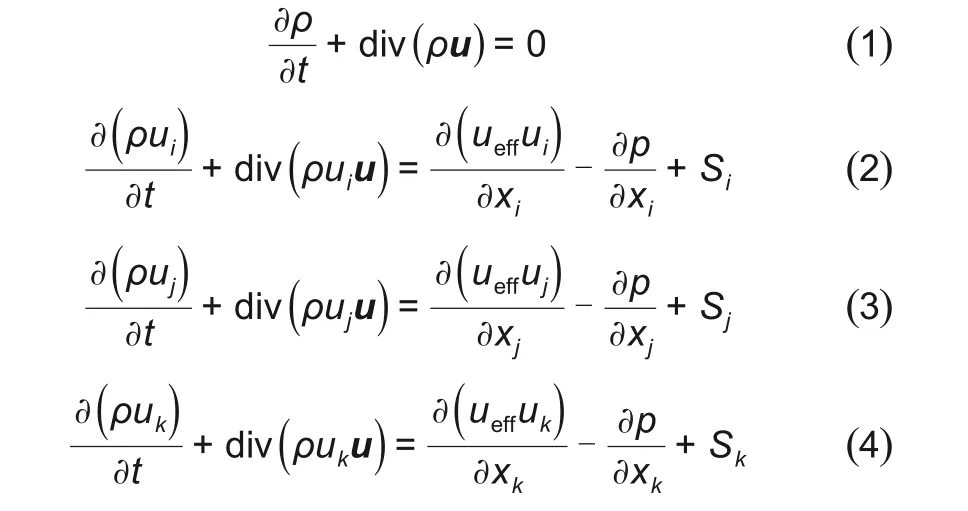

前期本组使用k-ε双方程模型研究了超级电容器模组内的空气流动符合紊流运动[13],在此基础上,选用Realizable k-ε双方程湍流模型对该问题进行数值模拟。在直角坐标系下建立矢量形式的流体连续性方程、动量方程和导热微分方程。

流体连续性方程

式中,ρ为流体密度,kg/m³;t为时间,s;u为速度矢量,m/s;p为压强,Pa;xi、xj、xk为坐标分量,Si、Sj、Sk分别为广义源项分量,μeff为有效黏性系数,Pa·s。μeff=μ+μt,μ为分子黏性系数,Pa·s;μt为湍动黏度,Pa·s。

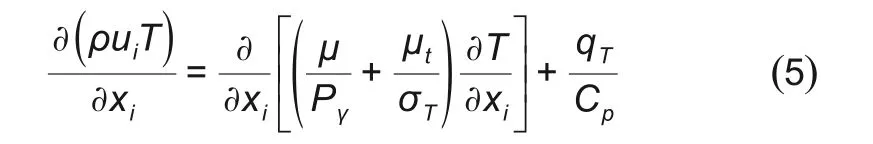

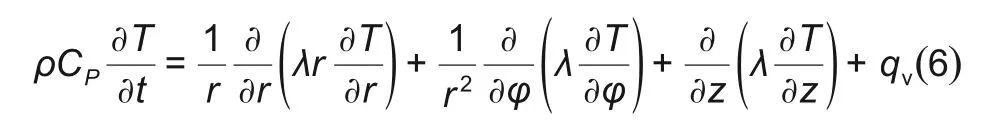

能量方程

式中,μ为分子黏性系数,Pa·s;μt为湍流黏性系数,Pa·s;σ为表面张力,mN/m;Cp为定压比热容,J/(kg·K)。

超级电容器温度与时间、空间变化的导热微分方程式

式中,T为超级电容器任一处温度;t为时间,s;ρ为超级电容器的密度,kg/m³;Cp为超级电容器比热容,J/(kg·K);λ为超级电容器热导率,W/(m·K);qv为超级电容器的生热率,W/m³;r为超级电容器半径,m。

3 单体端子及铝排建模与仿真计算

3.1 单体端子及铝排仿真物理模型

在超级电容器模组实际运行过程中,电极与铝排焊接点存在接触电阻且数值较大,所以此处发热量大,存在极高温。但由于模组整体尺寸较大,电极处散热仿真在整个模组内进行过于复杂,所以此处只针对4个单体对电极在25 ℃环境下自然冷却进行散热仿真分析。

为简化模型,对超级电容器单体的绝缘圈、密封垫、胶塞等小部件,忽略其热传导,并对简化后电容单体的散热进行以下假设:①只考虑电极处接触电阻,忽略接触热阻;②将接触电阻简化成2.1 mm高,3 mm厚的圆环。

在以上简化和假设的前提下,将模型放在400 mm×400 mm×600 mm的空间内。模型如图2所示,4个超级电容器单体上下设有铝排和散热硅胶。

图2 简化后端子及铝牌的仿真模型视图Fig.2 Simplified simulation model view of rear terminal and aluminum plate

3.2 单体端子及铝排计算条件

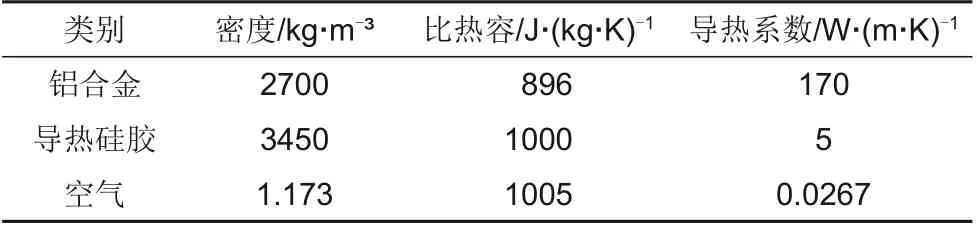

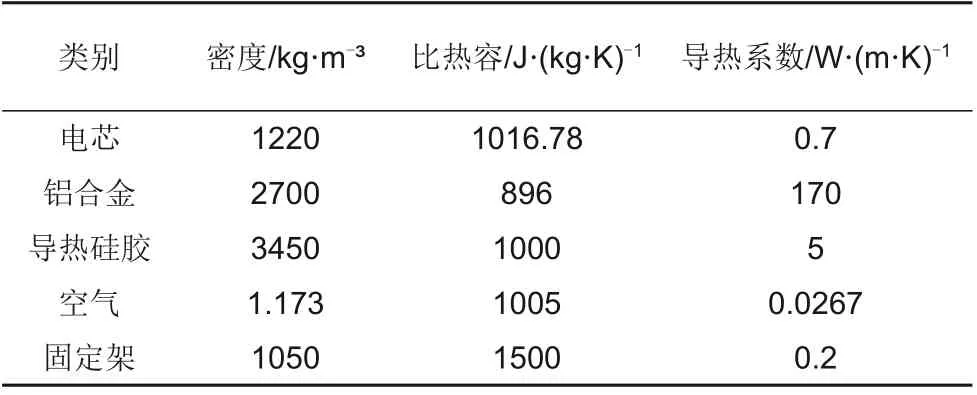

空气物理属性近似地认定为常量。其他材料的物性参数如表2所示。

表2 材料物性参数表Table 2 Material property parameter table

求解边界条件:

(1)充电过程:80 A恒流充电(单串40 A),时间10 s;

(2)大电流放电:1039 A 恒流放电(单串519.5 A),时间0.68 s;

(3)循环(1)-(2),100次;

(4)环境温度25 ℃,运行压力101325 Pa。

3.3 仿真计算结果及分析

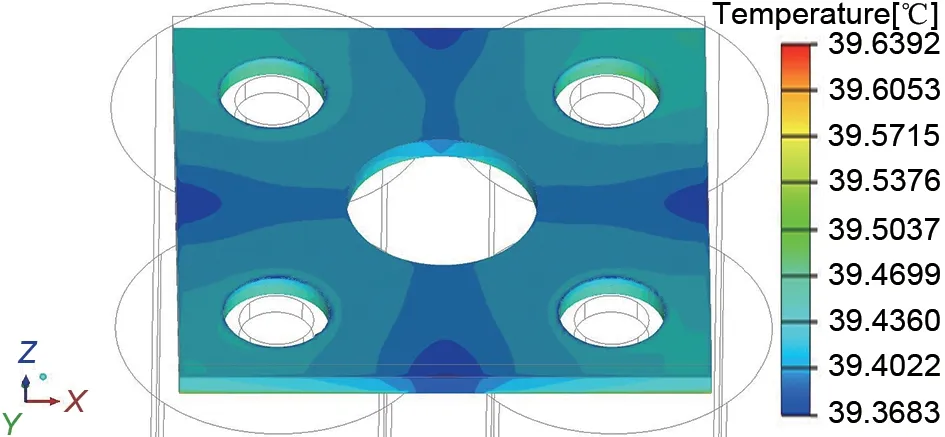

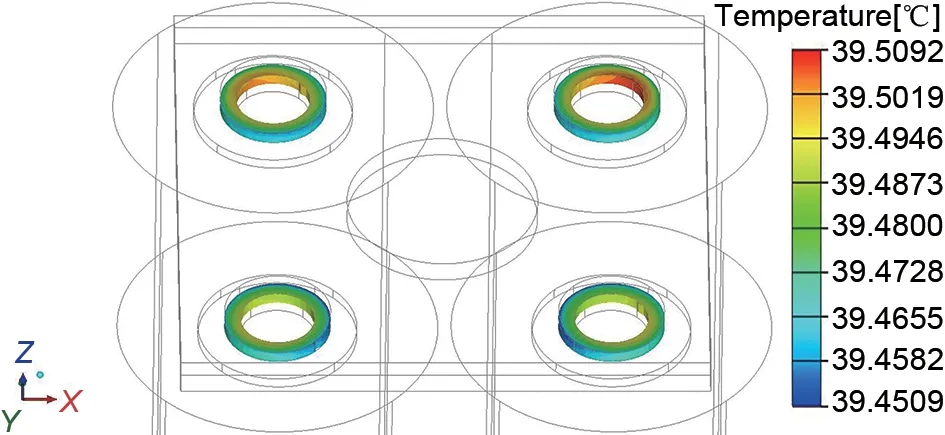

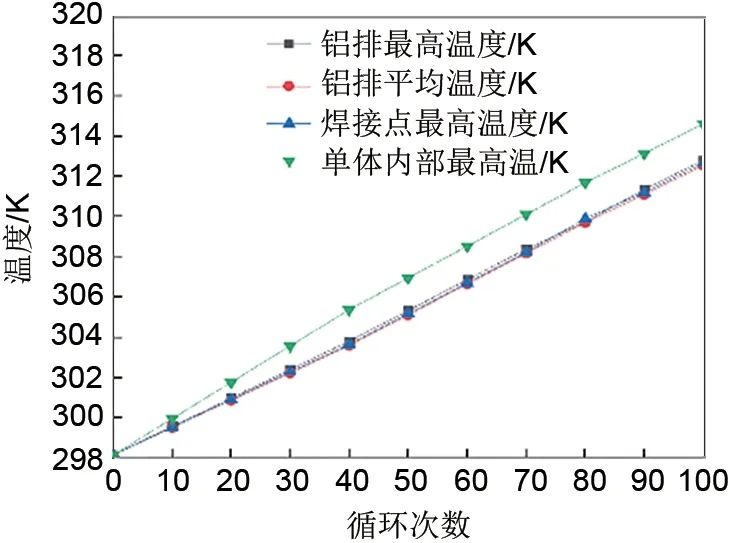

模型充放电过程循环100次后,铝排与焊接点的温度分布如图3、图4所示。循环结束后铝排最高温度为312.79 K,铝排平均温度约为312.55 K,而焊接点最高温度出现在与单子端子接触处,为312.66 K。充放电过程循环100次结束后,超级电容器单体内部最高温为314.61 K。100次循环时单体、铝排及接触热阻的最高温度趋势如图5所示。

图3 第100次循环结束后铝排温度云图Fig.3 The temperature cloud chart of the aluminum row after the 100th cycle

图4 第100次循环结束后接触热阻温度云图Fig.4 The temperature cloud chart of the Contact resistance after the 100th cycle

图5 100次循环最高温度趋势图Fig.5 The trend chart of Maximum temperature for 100 cycles

由图3温度云图可看出,铝排热传导均匀,其温度由中心向四周逐渐减小,与单体接触处温度较大。由图4温度云图可得,接触电阻处的最高温度处于单体端子接触面。

从图5也可看出,在25 ℃的环境温度下,充放电过程循环100 次后,单体内部最高温度为314.61 K,比铝排最高温度312.79 K低1.82 K左右,这是由于铝排和散热硅胶之间存在散热。铝排与散热硅胶的最高温度差别不大。各时刻接触电阻最高温均低于单体最高温度,说明接触电阻的存在对于超级电容器单体内部最高温不存在影响。因此对于模组的仿真模拟中,可简化接触电阻。

4 超级电容器模组建模其仿真计算

4.1 超级电容器模组仿真模型

超级电容器模组包含很多螺栓、螺母等非常细小的零部件,各部件之间的空隙最小的只有1 mm,内部结构非常复杂。为了生成较高精度的规则网格,对模组进行以下简化与假设:①忽略螺栓螺母等小零件对流场的影响,不考虑装配偏差造成的细小缝隙;②忽略电容单体内部液体流动,将其简化为一个均匀的发热体;③简化铝排、固定架和模组框架的细小特征。

简化后的超级电容器模组几何模型如图6 所示,图中隐藏了模组外壳和固定架。

图6 超级电容器模组仿真模型图Fig.6 The simulation model diagram of Supercapacitor module

4.2 超级电容器模组内单体简化

确定模组简化结果时,将模拟电源在相同条件下,使能同时保证模组内部最高温和内外温差都较为接近的参数值作为简化后模组内部均匀介质的导热系数。

将模组内部电解液、铝合金外壳等看成一个整体后,为保证简化后模型散热效果与简化前尽量保持一致,对整合后的超级电容器单体内部材料的比热容和密度利用加权平均值替代。模组内的等效导热系数,通过建立模组中一个单体的仿真模型得到。简化后的模型将模组内的超级电容器电解液、电极材料、铝合金外壳视为一个整体,铝型材外表面与空气的换热采用自然对流换热。单体简化仿真结果如图7所示,左图为简化前温度分布云图,右图为简化后温度分布云图。

图7 单体简化仿真结果Fig.7 The monomer simplified simulation results

超级电容器单体内部电极材料和电解液综合导热系数为0.76 W/(m·K),而铝合金导热系数为107 W/(m·K)。因此,单体内部产生的热量将大量通过单体铝合金外壳传向导热硅胶,进而传至模组外壳。当等效导热系数为4.4W/(m·K)时,简化前、后单体最高温基本相同,且最高温与壁面温差最为接近,单体中间截面的温度云图如图7所示。简化前,模组内部最高温为317 K,出现在单体中心区域,单体铝合金外壳为低温区域,最低温为314.56 K,温差为2.44 K。简化后,模组内部最高温为317.03 K,最低温为314.97 K,温差为2.06 K。因此,简化后基本单体的等效导热系数为4.4 W/(m·K)。

4.3 超级电容器模组仿真结果及其分析

采用理想气体进行计算,空气物理属性近似地认定为常量。超级电容器模组各种材料热物理属性如表3所示。

求解边界条件:①充电过程:80 A 恒流充电,时间10 s;②大电流放电:1039 A恒流放电,时间0.68 s;③环境温度25 ℃,运行压力101325 Pa;④模组外壳壁面视为绝热无滑移边界。

表3 模组各部分材料的物性参数Table 3 The physical property parameters of each part of the module

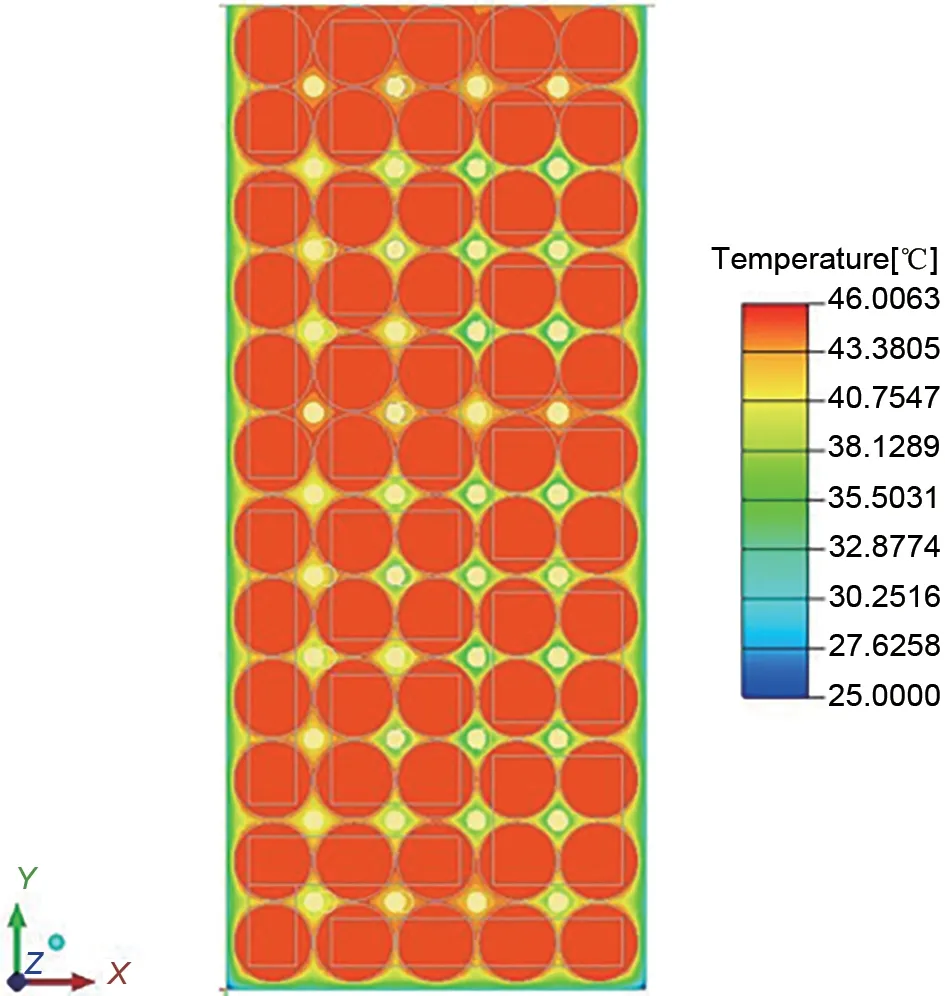

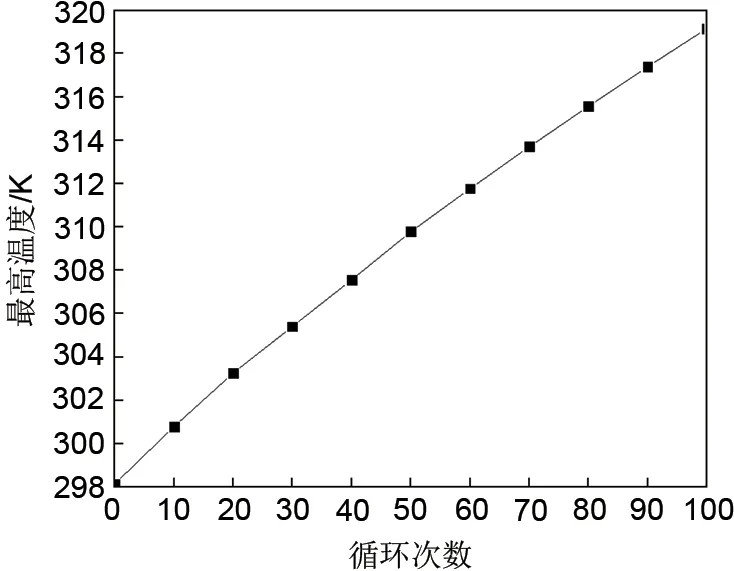

根据简化后的模型和边界条件,在循环工况下采用Fluent软件进行数值仿真计算,得到模组的最高温度云图,第100次循环结束后的最高温度云图如图8所示,每10次变化趋势图如图9所示。

图8 第100次循环结束后模组温度分布图Fig.8 The module temperature profile after the 100th cycle

由图8可以看到,超级电容器模组充放电过程循环100 次结束后的最高温为319.16 K,较第90 次循环温度升高了1.77 K,较初始温度升高了21.01 K。相比于单体,模组温升不大,基本通过铝排和散热硅胶进行热传导,从而达到散热效果。

图9 100次循环后模组最高温度趋势图Fig.9 The maximum temperature trend chart of module after 100 cycles

由图9可得,在不断的充放电循环过程中,循环10 次后,模组内部最高温度为300.79 K;循环20 次后,最高温度为303.26 K;循环30 次后,最高温度为305.41 K;循环40 次后,最高温度为307.56 K;循环50 次后,最高温度为309.78 K;循环60 次后,最高温度311.77 K;循环70 次后,最高温度313.70 K;循环80 次后,最高温度315.57 K;循环90 次后,最高温度317.39 K;循环100次后,最高温度319.16 K。其温升趋势逐渐减小。

5 结 论

超级电容器模组在25 ℃的环境温度下自然冷却时,充放电过程循环100次后,模组最高温达到319.16 K。在25 ℃环境温度下自然冷却,超级电容器模组内部最高温度均低于55 ℃,符合超级电容器工作温度要求。100次循环后,模组内部温度分布还未稳定,若接着循环,温度还会持续上升,不能一直持续运行。由于超级电容器单体间隔小,安装散热片方式较困难,因此若需降低温升可在超级电容器表面涂上导热系数高的材料,可以使超级电容器内部的热量及时均匀的传导出去。由于超级电容器上部温度比下部高,在超级电容器模组上部安装风扇进行强迫对流,降低上部温度,也可使超级电容器模组上下温度变得均匀。