24 m节段拼装活性粉末混凝土简支箱梁抗弯性能试验研究

孙明德 李壮 高日 苏永华 班新林

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.国泰土地整理集团有限公司,北京 100873;3.北京交通大学土木建筑工程学院,北京 100044)

活性粉末混凝土(Reactive Powder Concrete,RPC)作为一种新型的高性能水泥基复合材料,具有高强度、高韧性、高耐久性、体积稳定性好等优点[1-2],可以减轻自重、增加跨度、减小尺寸,增强结构抵抗运营荷载的有效性[3-5]。由于RPC 制备要求高,且需要高温蒸汽养护才能充分发挥优良性能。因此,一般在工厂制造RPC 梁,再运输到现场进行节段拼装。节段拼装是将预制的节段梁通过预应力钢束张拉组成整体,施工进度快,具有较好的经济优势[6-7]。魏亚雄等[8]对一座4×30 m的预应力RPC装配式箱梁的整体和局部受力性能进行了分析;查彦宇[9]建立72 m 活性粉末混凝土预制节段拼装体外预应力简支箱梁有限元模型,分析了其抗弯特性;王苇等[10]对24 m节段拼装模型梁的拼装工艺、刚度和抗裂安全系数进行了研究。

本文对1 孔节段拼装RPC 箱梁进行抗弯试验,研究其破坏形态、荷载-挠度曲线、裂缝的发展和分布情况,可为节段拼装RPC箱梁的工程应用提供参考。

1 试验概况

1.1 试验设计

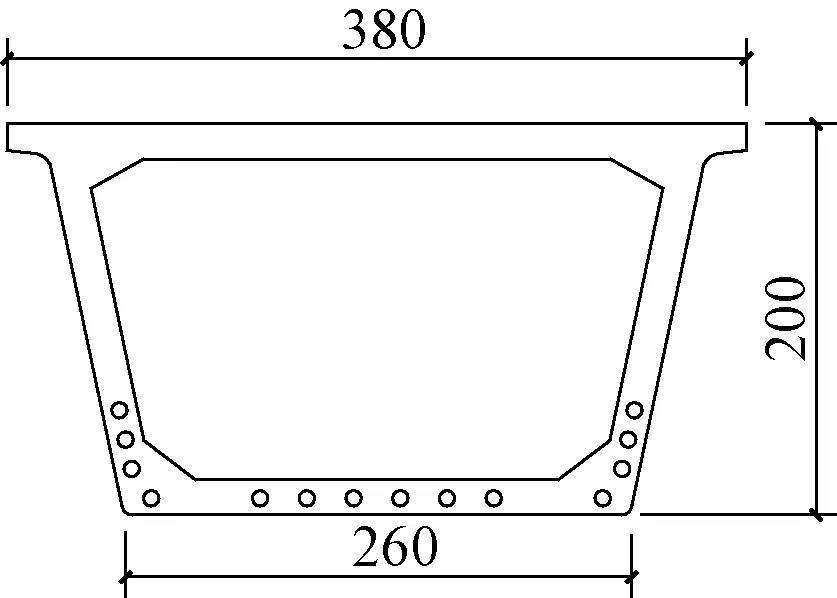

预应力RPC 箱梁全长25.1 m,计算跨径24 m,包含9 个梁段,节段长2.75~2.80 m,跨中腹板、底板和顶板厚度均为18 cm,支点附近加厚,箱梁腹板设RPC剪力键。24 m箱梁跨中截面见图1。

图1 24 m箱梁跨中截面(单位:cm)

试验梁采用后张法节段拼装施工,采用短线法预制,腹板预应力采用双排8 根7-7φ5 钢绞线,底板采用单排6 根7-7φ5 钢绞线,腹板和底板钢束锚下张拉控制应力分别为1 339,1 321 MPa,压浆水泥强度M50。构造钢筋采用HRB400钢筋,钢筋直径10 mm。

1.2 试验梁制作

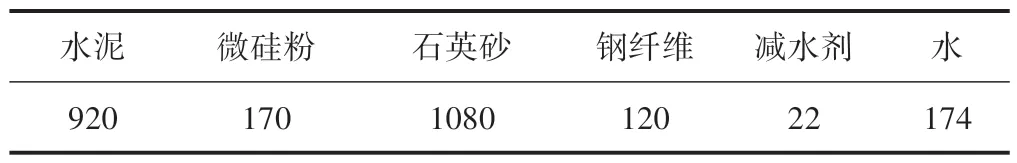

活性粉末混凝土配合比见表1。RPC 材料包括:粒径为0.16~1.25 mm 的石英砂,42.5 普通硅酸盐水泥,比表面积为242 000 m2/kg 的微硅粉、聚羧酸高效减水剂、钢纤维(直径0.22 mm,长12~15 mm,抗拉强度≥2 800 MPa)。

表1 活性粉末混凝土配合比 kg·m-3

由于节段梁体积较大,RPC 和易性差,在浇筑试验梁时采用附着式振动器和振动棒相结合的振捣方式。浇筑后洒水,常温养护24 h 后拆模,采用蒸汽养护,升降温速度不应大于10 ℃/h,恒温(70±5)℃养护时间不应少于48 h。

养护完成后对节段进行拼装,具体流程为:打磨节段的胶粘结合面,在结合面涂抹树脂胶;节段拼装和临时锚固,临时锚固接缝面的预压应力不小于0.3 MPa;所有节段拼装完成后张拉预应力筋。

1.3 加载装置

试验采用纵向5排分配梁的加载方式加载(图2),排间距4 m,分配梁的加载点位于腹板中心处的顶板,采用4 000 kN 液压千斤顶施加荷载F。加载前对试验梁进行预加载,正式加载采用单调分级加载,直至试件破坏。

图2 试验加载装置

1.4 测试方案

测试内容包括测量试验荷载、挠度、应变和裂缝,以及预应力张拉测试。测点截面如图3所示。

图3 测试截面(单位:mm)

1)试验荷载:通过布置于千斤顶上的压力传感器测得试验荷载。

2)预应力张拉测试:通过摩阻试验测得管道摩擦系数μ和管道每米偏差系数k;张拉前在跨中梁底贴混凝土应变片,测量张拉后实际应变。

3)挠度:在截面1布置3个百分表,在截面2布置2个百分表,测量试验梁在各级荷载作用下的挠度变化。

4)混凝土应变:在截面1 沿梁高度粘贴11 个应变片,梁底粘帖5 个应变片,测量混凝土应变;在截面3设置5 个钢弦传感器,测量胶结缝处的应变,在截面4梁底粘贴5个应变片,测得的应变作为对比值。

5)裂缝:记录各级荷载下裂缝宽度和间距,并在试验梁上描绘裂缝分布与开展情况。

2 试验结果

2.1 材料试验与力学性能

RPC 试块与模型梁在相同条件下养护。抗压强度试件为100 mm×100 mm×100 mm 的立方体试块,轴心抗压强度试件为100 mm×100 mm×300 mm的棱柱体试块,抗折强度试件为100 mm×100 mm×400 mm的梁试块,试块数量各3 个。试验后得到基本力学性能参数:抗压强度为128 MPa,轴心抗压强度为96.2 MPa,抗折强度为20.1 MPa。

2.2 预应力张拉测试结果

采用2台穿心式压力传感器测定试验梁的预应力损失,选择腹板和底板各2 束预应力筋进行管道摩阻试验,测得预应力钢束与孔道壁的摩阻系数μ=0.23,管道每米偏差系数k=0.001,满足设计要求。

预应力钢束张拉完成后,得到箱梁底板下缘应变为446 × 10-6,在自重和预应力作用下产生的压应力为-19.62 MPa。

2.3 抗弯试验结果

试验梁跨中荷载-跨中挠度曲线见图4。

图4 试验梁跨中荷载-挠度曲线

由图4可知:

1)荷载从0 加载到419 kN(单点加载值,以下同)时,荷载-挠度曲线呈线性增长,试验梁处于弹性阶段。

2)加载至651 kN 时,跨中节段两侧的胶接缝在正面和反面均出现1条裂缝,裂缝宽度为0.01~0.02 mm,梁体刚度降低,荷载-挠度曲线出现拐点。继续加载,已有裂缝宽度慢慢增大,没有新裂缝产生。

3)加载至884 kN 时,跨中节段正面出现3 条裂缝,反面没有产生裂缝;继续加载,试验梁正面纯弯区段的裂缝增多,反面没有产生裂缝,距离跨中4.2 m 处的胶接缝开裂。

4)加载至反力架单点加载最大承载力1 039 kN时,试验梁的预应力筋没有屈服,顶板没有压碎。跨中节段两侧胶结缝开裂宽度分别为5.00,4.54 mm。跨中节段正面腹板有11条裂缝,反面腹板没有产生裂缝,卸载后裂缝闭合。

2.4 应变测试结果

跨中应变沿截面高度分布情况见图5。可知,试验梁在整个加载过程的应变沿梁高呈线性分布,截面符合平截面假定。

图5 跨中应变沿截面高度分布情况

试验梁截面混凝土应变见图6。可知,胶结缝开裂时,截面3 处应变急剧增大,截面4 处混凝土应变增幅很小。

图6 试验梁截面混凝土应变

3 有限元分析

3.1 设计荷载

采用有限元软件建立节段拼装梁模型进行计算分析,可得:预应力钢束张拉完成后,箱梁跨中底板下缘在自重和预应力作用下产生的压应力为-18.2 MPa。对试验梁逐级加载到设计荷载419 kN 时,得到纵向正应力云图和荷载-挠度曲线,见图7。可知:①荷载从0加载至419 kN时,试验梁截面处于全截面受压状态,且荷载-挠度曲线基本呈线性变化,梁体处于弹性工作状态;②挠度有限元计算值小于试验值,这是由于节段梁拼装施工误差、预应力管道压浆质量差等施工缺陷造成。

图7 试验梁在设计荷载下的受力特性

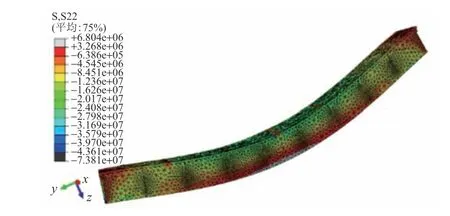

3.2 开裂荷载

在有限元模型计算中,当单点加载值达到780 kN时,梁体跨中底面的拉应力超过3.2 MPa(图8),而胶结缝的抗拉强度为3.0 MPa,此时胶结缝开裂。另外,实测开裂荷载为651 kN,试验值小于理论计算值。原因是清洁接缝部位的混凝土截面对黏结强度有影响[7],而模型为理想状态,实际有施工缺陷,且在加载前发现试验梁胶结缝处的环氧树脂内部有白色裂缝缺陷,降低了胶结缝的黏结强度。

图8 试验梁纵向正应力云图(单位:Pa)

4 结论

1)预应力钢束与孔道壁的摩阻系数μ=0.23,孔道每米局部偏差对摩擦的影响系数k=0.001,均在规范建议取值范围内,满足设计要求。

2)胶结缝开裂后,试验梁荷载-挠度曲线出现明显的拐点。

3)试验梁在整个加载过程中应变沿梁高呈线性分布,截面符合平截面假定。